一种有效提高不锈钢复合板焊接质量的措施

2022-06-01陈春燕杨巨顺冯可梁刘福领

陈春燕,杨巨顺,冯可梁,曲 唱,何 萌,刘福领

海洋石油工程股份有限公司,天津 300452

0 前言

不锈钢复合板作为一种资源节约型产品,减少了贵重金属的消耗,以其良好的成形加工性能、力学性能和耐腐蚀性能在工业生产中得到广泛应用,如应用于石油化工行业等强腐蚀性流体的生产容器和输运管道部分。其复层为耐腐蚀、耐热、耐磨的不锈钢,基层为强度相对较高、塑性韧性较好的碳钢或低合金钢。基层材料可使用Q235B、16MnR、20R等各种普通碳素钢和专用钢;复层材料可使用304、316L、1Cr13和双相不锈钢等各种牌号的不锈钢,其中奥氏体不锈钢复合钢板较为常见。

焊接是不锈钢复合板主要的加工手段。不锈钢复合板由两层不同性质的钢板复合而成,既要满足基层的焊接结构强度,较薄的复层也要满足耐腐蚀性能要求[1],在焊接过程中容易出现焊接裂纹和脆性破坏等问题[2]。

海洋石油工程股份有限公司在制造某不锈钢复合材料设备时,焊接合格率低,出现大量焊接裂纹。为提高复合板焊接质量和焊接效率,对不锈钢复合板焊接合格率较低的原因进行了深入分析,并提出改进焊接质量的建议和措施,为后续项目实施提供参考。

1 问题描述

该焊缝出现大量焊接裂纹的压力容器为燃料洗涤器,其复合板母材基层材料为Q345R碳钢,复层为S31603不锈钢,厚度17 mm。A/B类焊缝为Q345R/S31603的对焊,其中A类焊缝为筒体纵缝,B类焊缝为筒节间和筒节与封头间的环缝。焊接过程中按照焊接工艺卡(WPS)要求进行施焊,A1、A2、B1、B2及焊接试件焊后RT检验片中没有发现裂纹。B3焊后经RT检测发现裂纹,如图1所示。其后对A1/A2/B1/B2已通过RT检验合格的焊缝进行UT横向扫描,发现多处反射波,在A2和B1焊缝反射波较强的位置对焊缝进行解剖后发现横向裂纹。随后对其进行酸洗处理,在过渡层发现明显裂纹。

图1 B3的焊接缺陷Fig.1 B3’s welding defects

对该燃料洗涤器所有A1/A2/B1/B2/B3焊缝的RT结果进行统计,获得RT图共48张,其中合格38张。经计算,RT合格率仅为78%,远低于96%的公司标准。

2 原因分析

为找到解决问题的方法,在施工现场对焊接裂纹产生的原因进行全面检测和分析。从作业者的操作技能、焊接设备的稳定性、焊接方法选用的正确性、选用材料的合理性和工作环境的适宜性等方面进行考察,如图2所示。

图2 原因分析Fig.2 Cause analysis

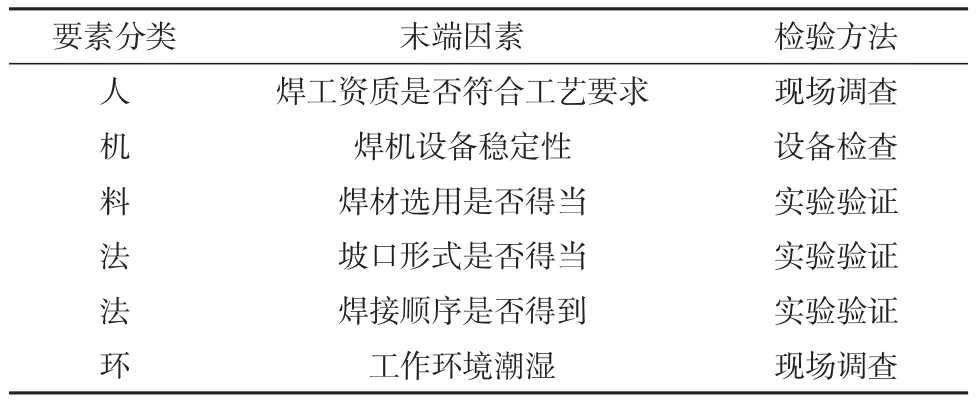

(1)通过现场调查,对焊接接头进行酸洗处理,确定焊接接头的组织成分,分析焊接裂纹产生的原因。从若干个可能的原因中,分析出末端因素(见表1),确定主要原因,以找出确切可行的方案。

表1 末端因素分析Table 1 Terminal factor analysis

(2)查阅资料,分析产生焊接裂纹的原因。根据舍弗勒组织图,分析焊接基本原理,严格控制焊缝组织的类型,从而控制其机械性能。

(3)现场监督解决方案的实施,以保证按照工艺对策的要求进行。对新方案施后的结果进行检查,统计其射线检验(RT)合格率是否达到标准,裂纹是否得到有效控制。

2.1 次要因素

由于公司的焊工具有丰富的施工经验,焊接设备遵守公司严格的管理制度,施工使用的焊材及钢板都严格履行采办及设计要求,室内焊接环境基本满足焊接条件。经过人、机、料、环分析,均非影响焊接质量的关键因素,故本文将研究重点转移到焊接方法上。

2.2 坡口形式和焊材选用

不锈钢复合板钢制压力容器坡口应有利于减少过渡焊缝金属的稀释率,并考虑现场实际操作的可行性。不锈钢复合板基层焊材应保证焊缝金属的耐腐蚀性能和力学性能,复层焊缝与基层焊缝以及复层金属与基层钢材的交界处宜采用过渡焊缝。表2为本项目焊接方法和焊材使用情况,其中过渡层采用的E309MoL-16焊材的Cr、Ni含量高于E316L-16,能够有效补充过渡层中基层碳钢[3],保证过渡层合金含量。

表2 焊接方法和焊材使用情况Table 2 Welding methods and use of welding materials

通过现场查看、检测和分析,对比焊接工艺卡(WPS)和不锈钢复合板焊接需求,发现由于坡口加工的影响,内壁焊接第一遍时几乎与复层平齐,过渡层合金含量难以控制。原有的坡口形式如图3所示。

图3 原有的坡口形式Fig.3 Original groove form

2.3 焊接顺序

现场焊接工序如表3所示。由于坡口加工的影响,内壁焊接第一遍时几乎与复层平齐,导致在打底焊之上加焊一层过渡层,背部清根时到达过渡层,从而在过渡层上堆焊碳钢,造成过渡层增碳,组织发生变化,是产生裂纹的主要原因。

表3 现场焊接工序Table 3 Welding procedure on site

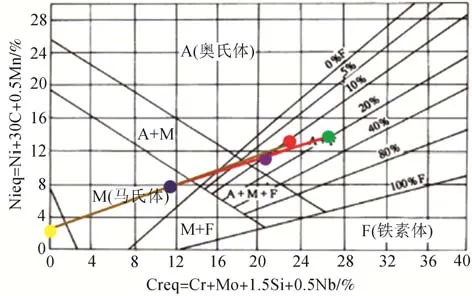

根据实际情况,利用舍弗勒计算公式可计算出不锈钢复合板基层和复层混合后的铬当量和镍当量[4]。按照经验,设定埋弧焊稀释率为60%,即熔池中碳钢含量为60%,不锈钢含量为40%。

图4 现场焊接顺序模拟Fig.4 Simulation diagram of welding sequence on site

经计算可知,在表3所示焊接顺序中,过渡层的铬当量和镍当量分别为Creq=10.2,Nieq=8.1。依据舍弗勒组织图推断出过渡层组织为马氏体组织,从而验证了过渡层合金含量难以控制,是导致焊缝中奥氏体形成元素减少,最终产生裂纹的原因[5]。

3 改进措施

3.1 采用组合坡口设计

为了有效控制过渡层中的合金含量,在原有坡口基础上,采用组合坡口形式如图5所示:在复层侧加工至基层2 mm深度、10 mm宽度的小坡口。该小坡口能使焊工直观地分辨出复层、过渡层和基层,以便正确选用相应的焊材,同时精确地把控每个焊接层的高度[6]。

图5 组合坡口Fig.5 Combination groove

3.2 改变焊接顺序

焊接时先焊接内壁基层焊缝至组合坡口碳钢处,再焊接外侧基层焊缝。待基层焊缝全部焊接完毕,进行检验,确保基层无缺陷后,再焊接过渡层和复层[7],如表5、图6所示。

图6 优化后的焊接顺序模拟Fig.6 Improved welding sequence simulation

表5 优化后的焊接顺序Table 5 Improved welding sequence

优化后的焊接顺序既实现了同种钢的焊接,又在过渡层补充了Cr、Ni合金元素。根据舍弗勒组织图验证焊缝过渡层元素成分,计算出基层碳钢Q345R的铬当量和镍当量为:Creq=1.2,Nieq=6.1;复层不锈钢S31603的铬当量和镍当量为:Creq=20.5,Nieq=13.9。过渡层焊接时,设定Q345R和S31603的熔敷率相同,各占50%,计算出焊道中母材的铬当量和镍当量分别为Creq=10.8,Nieq=10。不锈钢焊条E309MoL-16的铬当量和镍当量分别为Creq=26.1,Nieq=14.2,采用E309MoL-16填充过渡层,得出过渡层组织的铬当量和镍当量分别为:Creq=21.5,Nieq=11.5。对比舍弗勒组织图可知过渡层组织包括奥氏体和铁素体(A+F),如图7所示。一定量的铁素体的存在能够细化晶粒,阻止奥氏体晶粒过分长大,提高接头韧性,改善机械性能[8]。

图7 过渡层成分和组织计算图Fig.7 Calculation diagram of composition and organization of transition layer

3.3 T型接头焊接

容器中A类焊缝和B类焊缝不可避免存在T型接头。因复合板的特殊性,采用普通碳钢T型接头的焊接方法难以达到同种钢的焊接效果。

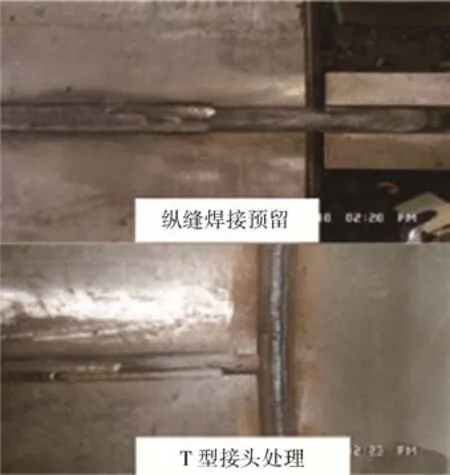

为确保筒体纵缝与环缝交接的T型接头组织成分,最大限度控制马氏体组织,在纵缝焊接时,焊缝两端预留150 mm过渡层不予焊接,待环缝基层焊完后再与纵缝预留量同时施焊,如图8所示。

图8 T型头焊接Fig.8 T-joint welding

3.4 效果检验

采用组合坡口设计和在新坡口形式下改变原有焊接顺序的新工艺,该项目中的4台复合材料设备焊接合格率如表6所示,焊缝外观如图9所示。

表6 焊缝检查结果Table 6 Weld inspection results

图9 焊接实物Fig.9 Welded objects

4 讨论

4.1 薄壁不锈钢复合板的焊接

对于壁厚T<13 mm的不锈钢复合板,采用V型坡口,在复层侧再加工至基层2 mm深度小坡口,如图10所示。这种组合坡口可以有效地防止基层焊接时焊缝金属对不锈钢复层的污染,同时也有效地避免了碳钢成分熔入不锈钢复层中形成焊道裂纹等缺陷[9]。

图10 T<13 mm复合板的组合坡口形式Fig.10 Combined groove form of composite plates T<13 mm

该项目容器制造过程中出现筒体与封头错边量过大的问题。筒体在组对时的直径与封头是相匹配的,但是纵缝焊接完后发现与封头的错边量超过标准。原因是打底焊完成后,背部清根导致焊道焊肉填充过少,筒体向内的应力使得焊道收缩,造成筒体收缩,同时收缩的筒体增大了焊接应力,提高了焊接裂纹和应力腐蚀的风险。

因此,在薄壁不锈钢复合板焊接时,应在基层焊接完成后进行背部清根。背部清根时应十分注意,避免气爆量过大,导致筒体收缩。再进行过渡层和复层的焊接。

4.2 厚壁不锈钢复合板的焊接

对于壁厚T>13 mm的不锈钢复合板,采用X型坡口,在复层侧再加工至基层2 mm深度小坡口,如图11所示。这种组合坡口形式的优点是:(1)减少焊接变形量;(2)与单V型坡口相比,双面X型坡口减少了焊缝金属的填充量,减小了焊缝的焊接应力和焊工的劳动强度;(3)可有效防止基层焊接时焊缝金属对不锈钢复层的污染,同时也避免了碳钢成分熔入不锈钢复层中形成焊道裂纹等缺陷。

图11 T>13 mm复合板的组合坡口形式Fig.11 Combined groove form of composite plates T>13 mm

因基层很厚,当其达到60 mm以上时,焊接基层时注意尽量正反面对称交叉焊接,以减小焊接变形,降低焊接应力;复层焊缝要最后施焊,以保证其耐蚀性能。

若不锈复合板复层为奥氏体不锈钢,确定复层焊接时层间温度≤150℃,焊接时采用小线能量快速焊接,尽量缩短在450℃~850℃温度区间的停留时间,以防止焊缝产生奥氏体晶界局部贫铬,产生脆性,从而保证焊缝金属具有良好的力学性能和抗晶间腐蚀性能。必要时可采用水冷装置,加快焊道冷却速度,细化晶粒,有效地提高焊接接头的机械性能,同时减少焊接等待时间,提高复层焊接效率[10]。

5 结论

(1)为更加有效地控制过渡层合金含量,在原有坡口的基础上,采用在复层侧再加工至基层2 mm深度小坡口的组合坡口形式。组合式坡口能使焊工直观地分辨出复层、过渡层和基层,正确地选用相应的焊材,同时精确地把握每个焊接层的高度。

(2)焊接时,先焊接内壁基层焊缝至组合坡口碳钢处,再焊接外侧基层焊缝。待基层焊缝全部焊接完毕,进行磁粉检测,确保基层无缺陷,然后进行过渡层和复层的焊接。

(3)为确保筒体纵缝与环缝交接T型接头组织成分,最大限度控制马氏体组织。在纵缝焊接时,焊缝两端预留150 mm过渡层不予焊接,待到环缝基层焊接完毕,再与纵缝预留量同时施焊。

(4)通过分析不锈钢复合材料压力容器出现焊接裂纹的情况,提出改进坡口设计以及改变焊接顺序的措施,显著提高了同类项目不锈钢复合材料的焊接合格率,焊接合格率由78%提高至100%,满足公司要求,实现复合材料焊接质量零缺陷。