焊接烟尘的危害及综合治理研究现状

2022-06-01朱珍文顾玉芬

朱珍文,石 玗,2,顾玉芬,2,丁 彬

1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050

2.兰州理工大学 有色金属合金及加工教育部重点实验室,甘肃 兰州 730050

0 前言

2020年,我国制造业产值占全球制造业总产值的30%,已连续11年成为世界最大的制造业国家[1]。焊接技术作为现代制造工业的一种基础工艺,正逐步从传统单一连接技术发展为集电气、机械、材料和计算机等多学科的热成型技术,在工程机械、水利水电、船舶重工、交通运输、军工装备等领域发挥着无可替代的作用[2]。

焊接过程中存在着弧光辐射、高温、噪声、焊接烟尘和有毒气体等,不仅污染环境还对从业人员的身体健康造成危害[3-4]。对于弧光、高温、噪声等,可通过使用面罩及耳塞得到很好的防护效果,但作为一级致癌物的焊接烟尘治理效果并不理想[5]。焊接烟尘主要包含有毒气体和烟尘颗粒,其中烟尘颗粒可能引发哮喘、支气管炎症、肺炎、肺水肿、急性中毒、神经系统疾病,甚至可能引发尘肺、金属烟热、呼吸功能改变及癌症等疾病[6-8]。有毒气体如窒息性气体CO,刺激性气体如臭氧、氟化物、氯化物、二氧化硫,神经性毒气如氧化氮、光气等,会导致从业人员产生头痛、头晕、咳嗽、咳痰、胸痛、耳鸣和紧张焦虑等症状[9-11]。由于焊接烟尘及其他伴生危害使得焊接作业环境恶劣,在一定程度上导致愿意从事焊接工种的人员逐年下降,成为制约焊接行业健康发展的突出问题之一[12]。

近年来,随着焊接制造工作量的大幅增加以及高效焊接方法和药芯焊丝等高发尘工艺及材料的普及,焊接烟尘引起的职业问题日益凸显[13]。早期我国车间空气允许的烟尘浓度为6 mg/m3,目前我国焊接协会将允许的烟尘浓度降至4 mg/m3,并对焊接材料的发尘量提出了明确要求[14-15];美国焊接协会考虑到焊接烟尘的危害,也制定了相应的通风指导手册以减少工作车间的焊接烟尘浓度[16]。日本则在本世纪初就制定了相关标准以限制焊接车间的烟尘浓度[17],同时积极推进新型焊接材料的研发。但在实际生产中,尤其是焊接作业强度高且空间较为封闭的场合,例如船厂的车间烟尘浓度高达9~18 mg/m3,在船舱分段密闭空间内甚至达到38~312 mg/m3,远超标准要求的最低烟尘浓度,对人体的危害非常严重。由此可见,减少烟尘中的有害物质,改善焊接从业人员的工作环境,已经成为焊接行业急需解决的重要问题。

随着《中国制造2025》发展战略的提出,努力构建高效、清洁、低碳、循环的绿色制造体系已成为必然趋势[18-19]。目前,国内外对焊接烟尘的治理主要从以下三个方向来进行:(1)加强个体防护;(2)优化焊接工艺及焊接材料;(3)通风排烟。

本文通过分析焊接烟尘产生机理,对比目前主流的烟尘治理措施的优缺点,提出通过智能制造建立焊接烟尘治理新理念,为完善我国焊接烟尘治理提供一定的参考。

1 焊接烟尘的形成机理及危害

鉴于焊接烟尘对从业人员的物理及化学危害,为了更好地保障从业人员的身体健康,维护焊接作业环境的空气质量,有必要从焊接烟尘的产生机理及影响因素入手,通过对焊接烟尘发生、生成、长大及聚合过程的探索,从源头对烟尘进行治理及防护。同时也为工业上焊接烟尘准入标准奠定理论基础[20-21]。

1.1 形成机理

最早的研究认为焊接烟尘的产生机理是过热—蒸发—氧化—冷凝的过程[22],如图1所示。在焊接过程中,电弧中心温度较高,液态金属与非金属物质蒸发产生高温蒸汽,并保持一定的粒子浓度,当高温蒸汽位于电弧边缘的低温区时,被迅速氧化和冷凝生成“一次粒子”,一次粒子基本形态呈球状,直径在 0.01~0.4 μm 范围内,以 0.1 μm 为主[23]。在一次粒子自身静电和磁性的作用下,随着温度的降低,一次粒子经聚合作用形成“二次粒子”[24-25],并通过一定的方式进行扩散。

图1 烟尘形成过程示意[22]Fig.1 Schematic diagram of the fume formation process[22]

武汉交通科技大学施雨湘[26-27]对焊接烟尘的形成机理进行了更加深入的研究,针对蒸汽与烟尘的转变过程,提出焊接烟尘的气溶胶机理,指出电弧附近焊接气溶胶粒子的形核机制分为均质形核和非均质形核。采用直接采样电镜观测法及DMPS法对一次粒子的谱分布、形貌、成分及结构特征进行了较系统的实验及理论探讨,证明Fe3O4晶体主要由焊接气溶胶0.01 μm尺度的粒子组成,0.1 μm尺度的烟尘粒子具有尖晶石型和氟化物型两类晶体结构,均以蒸汽→粒子转变的异质凝结机制形成,1 μm尺度以上的烟尘颗粒主要以气泡→粒子转变机制形成[28]。同时提出焊接电弧粒子形核区模型,对分析焊接气溶胶粒子的形成过程有重要意义。

焊后烟尘粒子在扩散过程中通过聚集与熔合的方式长大,熔合过程是由几个原生粒子熔合成单个大粒子的过程,其特征是熔合后的单个大粒子的总表面积小于一次粒子的表面积之和,且粒子之间无边界;相比于熔合过程,聚集过程是由几十甚至上百个一次粒子聚集在一起,这些粒子靠表面进行粘连,粒子之间有明显的边界[29]。无论是粒子聚集或熔合,均会导致焊接烟尘中粒子大小、形状及数量浓度的变化[30]。

1.2 焊接烟尘的危害

焊接过程会产生大量对人体有害的烟尘及有毒气体,其中较大一部分焊接烟尘以颗粒的形式悬浮在空中,在空气中扩散。另一部分以有毒气体的形式散布在空气中[31]。焊接过程中产生的烟尘颗粒主要是以金属氧化物的形式存在,具有成分复杂、黏性大、温度高、粒径不统一的特点。在一般的焊接生产场合,焊工的呼吸量约为20 L/min,则工作一年的呼吸量为2 300 m3;而在较差的焊接生产环境下,一天将吸入100 g微粒,如工作25年则会吸入2.5 kg的有害物质[32]。焊接过程中常见的金属氧化物颗粒及其危害如表1所示[33]。

表1 焊接烟尘中颗粒危害[33]Table 1 Hazards of particles in welded fume[33]

焊接烟尘根据粒径大小不同,对人体产生的危害也不相同。天津大学杨立军[34-35]团队对熔化极气体保护焊烟尘的粒度分布规律进行统计,分析了焊接参数与熔滴过渡形式对烟尘粒度的影响,研究结果表明:烟尘颗粒呈准量子化分布特征,颗粒粒径大部分在0.1~1 μm范围内,约占85%以上,粒径小于0.1 μm的约占10%。同时,焊接工艺、熔滴过渡形式和焊接参数都对烟尘粒度有一定影响。随着焊接电压的减小,烟尘粒径有减小趋势。Gomes J F等人[36]对焊接过程中产生的焊接烟尘粒径尺寸进行统计,发现其尺寸基本都在0.5 μm左右。

相关研究表明[37-38],在空气中直径10 μm以上的烟尘颗粒大部分沉积在鼻咽部,直径小于10 μm的烟尘颗粒会被人体吸入,2~10 μm的烟尘颗粒可以通过人体自行排出,但小于0.5 μm的烟尘颗粒会沉积在肺中,较难被排出。表2为不同粒径TiO2在鼠肺组织中若干天的残余量(单位:μg),尺寸越细小的烟尘颗粒的穿透性越强,越难以被排出体外,同时烟尘团聚体在人肺泡内会分散形成更细小的初级颗粒,加剧对人体的伤害[39]。

表2 不同尺寸TiO2在鼠肺组织中的含量(μg)[39]Table 2 Content of different sizes of TiO2 in rat lung tissue(μg)[39]

Lauryn M F等人[33]研究发现,Fe2O3是唯一一种促进肺肿瘤的金属氧化物,引起肺部炎症的金属氧化物的趋势为Fe2O3>Cr2O3+CaCrO4>NiO。其中,Fe2O3对肺的毒性效应是持续的,Cr2O3+CaCrO4对肺的毒性效应是急性的。Roth J A等人[40]研究发现长期暴露在焊接烟尘中,吸入过量的锰,会对人体健康造成不良影响,包括对肺、肝、肾、中枢神经系统的损害,而且男性工人不育的风险更高。长期暴露在锰浓度超过1 mg/m3的环境中,会导致与帕金森疾病相似的锰中毒风险增加[41]。

焊接过程中除了会产生许多有害的烟尘颗粒之外,还会产生许多有害气体,这些气体中含有一氧化碳、氮氧化物、臭氧、光气、氟化氢等有害成分。表3列举了部分焊接烟尘中有害气体对人体的危害[42]。

表3 焊接烟尘中的有害气体及危害[42]Table 3 Harmful gases and hazards in welding fumes[42]

3 焊接烟尘的防护

为净化焊接工作环境,保护从业人员的身体健康,需要从源头减排、加强防护、技术创新多方面进行综合治理,以保证焊接产生的有害物质浓度在容许浓度范围内,目前常见的治理措施主要有个人防护、焊接工艺及焊材的优化、通风排烟三种。

3.1 个人防护

焊接烟尘的个人防护措施主要是通过佩戴通风除尘面罩及口罩等呼吸保护设备来减少焊接烟尘对焊接工作者身体的伤害。图2为口罩对不同粒径烟尘颗粒的4种过滤机理。(1)重力效应:含有粉尘颗粒物的空气通过滤材纤维层时,在颗粒自身重力作用下产生偏离气流方向的位移,从而沉积在滤材上。一般针对尺寸大于1 μm的粉尘颗粒物,更小尺寸的颗粒物因重力作用相比于气体流速等因素可忽略不计,基本无过滤效果。(2)拦截效应:过滤材料中的纤维之间互相堆叠呈无规则排列且相互纠缠,当空气中高速运动的烟尘颗粒物进入纤维材料内部时,与纤维表面相接触并黏结在过滤材料的纤维表面,从而实现对颗粒的有效拦截。(3)惯性效应:由于气流在穿过整个滤材时会频繁地改变方向进行绕流,烟尘颗粒在惯性力的作用下脱离流线撞击到纤维表面而沉积下来。特别是粒径为0.5~1.0 μm的烟尘颗粒,主要是通过惯性效应进行拦截。(4)扩散效应:常温粒径小于0.1 μm的颗粒,主要作布朗运动,且越小越容易被除去;大于0.5 μm的颗粒主要作惯性运动,越大越容易被除去;0.1~0.5 μm之间的颗粒,扩散和惯性效果都不明显,较难除去[43]。

图2 口罩过滤机理示意Fig.2 Schematic diagram of the filtering mechanism of masks

在焊接过程中,烟尘颗粒粒径的产生范围约为10-3~102μm 5个数量级,其中0.1~0.5 μm数量级的烟尘颗粒为最具穿透性,目前尚没有哪一种口罩能对所有粒径的烟尘颗粒均达到理想的过滤效果,同时目前个人防护设备对有毒气体的防护效果较差,不能仅靠个人防护做到有毒气体的防治。

3.2 焊接工艺及焊材的优化

优化焊接工艺及焊接材料主要是指通过降低焊接烟尘的产生速率和烟尘中有毒物质含量来治理烟尘。影响焊接发尘量的因素众多,目前国内外对焊接发尘量的研究主要集中在两方面:一是研究不同焊接方法及工艺参数对发尘量的影响,二是研究焊丝、药皮及保护气的成分对发尘量的影响[44]。

3.2.1 焊接工艺对发尘量的影响

不同焊接方法的发尘量不同,相同工艺参数下,熔化极气体保护焊的发尘率远高于非熔化极气体保护焊,而埋弧焊产生的烟尘极少[45]。相同规范下,不同焊接方法的发尘量如表4所示[46]。一般来说,相同焊接方法下,随着焊接电流与电压的增大,发尘量增大[47]。交流焊接比直流焊接发尘量大[48],随着焊接速度的增大,发尘量降低[49-50]。

表4 不同焊接方法的产尘率[47]Table 4 Dust generation rate of different welding methods[47]

由于药芯焊丝焊接、焊条电弧焊、熔化极气体保护焊的发尘量大,对焊工及环境造成了严重影响,因此成为国内外研究者的重点关注对象。兰州理工大学石玗[51]等人对不同工艺参数下自保护药芯焊丝焊接的发尘量进行了相关研究,在小规范焊接时,短路过渡和渣柱过渡由于飞溅增多,发尘量明显增大;在大规范焊接时,由于热输入增大,使熔滴和母材受热蒸发的速率加快,发尘量增加,此时熔滴过渡模式对发尘量的影响不大。这一结果在张军强[52]关于自保护药芯焊丝烟尘产生机理的研究中也得到了验证,即在飞溅烟尘区、熔滴烟尘区产生聚集性烟尘,会大大增加烟尘总量。

Yamamoto[53-54]等人在采用药芯含量为26%的药芯焊丝焊接时,使用CO2作为保护气,随着焊接电流的增大,焊接发尘量逐渐减小。同时作者利用脉冲电流控制熔滴的方法,开发了一种先进的纯二氧化碳气体保护电弧焊接工艺,通过使用脉冲电流,采用大电流熔化焊丝,在熔滴过渡时减小电流,以保证熔滴能够以恒定尺寸平滑地过渡到熔池中,实现了金属熔滴的定期形成和分离,通过该方法可以将发尘量降低50%。Scotti[55]通过控制变量法研究了弧长、熔滴直径、短路电流对GMAW发尘量的影响,结果表明在短路过渡时,熔滴直径、短路电流、弧长单一因素的增加均会导致发尘量的增加,较高的短路电流会使得熔滴进入熔池过程中液桥表面金属蒸发更加剧烈,进而增大发尘量,当它们共同作用时,发尘量的增加更加明显。

湖北工业大学卜智翔[56]等人以实心焊丝的CO2气体保护焊为研究对象,采用焊接电流、焊接电压和焊接速度为实验的三因素,以焊接发尘率和发尘量为实验指标,进行了正交试验。通过对正交试验数据进行方差分析和极差分析,结果表明焊接烟尘形成速率的主要影响因素是焊接电流和焊接电压,焊接速度对焊接烟尘形成速率影响不显著;当焊接电压为22~24 V,焊接电流为290~320 A,焊接速度为26 cm/min时,焊接发尘量最低。

焊接烟尘发尘量不仅与填充材料有关,还与保护气体的成分密切相关。K.R.Carpenter等人[57]在GMAW的保护气中加入O2与CO2,研究发现在二元Ar-CO2混合物中加入2%的O2对发尘率没有影响。当三元混合物中O2增加时,发尘率在5%CO2水平下增加,而在12%CO2水平中发尘率没有明显增加。因此改变混合气体中CO2的添加量可以控制发尘量[58]。北京工业大学栗卓新团队[59]对不锈钢焊接烟尘中的Cr(Ⅵ)含量进行研究,结果表明:气保焊接过程中保护气体的氧化性越强,烟尘Cr(Ⅵ)的质量分数越大,当MAG电流在150~250 A时,Cr(Ⅵ)随着电流增大而增多,GMAW焊接不锈钢时,短路过渡比射流过渡烟尘中Cr(Ⅵ)占总Cr的质量比高。Vishal Vats在2022 IIW第八委员会中期会议的报告指出,在GMAW保护气中加入氧气,对Cr3+、Cr6+的生成有促进作用,同时也会导致烟尘中Mn、Fe、Ni有害元素的增加。

上述研究表明焊接发尘量与焊接工艺参数相关,可以通过选择有利于健康和环境的工艺参数来控制发尘量。但焊接工艺与焊接质量之间存在耦合作用,以牺牲焊接质量及效率为代价,达到减少焊接烟尘的目的,在实际应用过程中存在较大的局限性。随着高效焊接方法(双丝/多丝焊、激光-电弧复合焊)在工程领域大量的应用,其焊接规范要求更高,使得焊接烟尘的治理变得更加困难。

3.2.2 焊材对发尘量的影响

焊接过程中焊材受高温作用产生的金属氧化物夹杂着各种致癌物,操作人员过量吸入会诱发多种疾病。因此通过开发绿色焊材,可以从源头有效控制烟尘的有害成分。国内外对于绿色焊材的研究主要集中在三个方面:(1)通过改变药皮成分,降低材料的发尘量;(2)减少焊接过程中烟尘重金属元素的含量;(3)通过焊材去合金化治理焊接烟尘。

对于焊条来说,其药皮成分、药粉的化学组成及焊丝钢带对发尘量都有影响,影响因素较为复杂。焊条药皮中起发尘作用的主要是萤石和水玻璃,其反应产物占总烟尘量的50%以上,含K、Na元素的物质均会增大发尘量,硅钙合金和镁粉可以抑制产尘量[60-61]。对于药芯焊丝,北京工业大学的蒋建敏[62-63]等人研究发现,降低铁粉在药芯中的含量能够使焊接过程中的发尘量降低33%~47%。Mruc‐zek M F[64]报告指出,国外某焊材制造商开发出了一种低锰含量的药芯焊丝,能够有效降低烟尘中Mn的含量,但会导致焊缝机械性能变差。North T H[65]通过将含有Mn的复合颗粒加入到药芯中,防止Mn的氧化,让更多的Mn留在焊缝中,可以显著减少烟尘中Mn元素的含量。Dennis J H等人[66]在药芯焊丝中添加活性元素(Zn、Al、Mg),通过让活性元素优先氧化,可以显著减少焊接烟尘中Cr6+的含量。但是在不锈钢焊丝中添加Zn,虽然减少了烟尘中Cr含量,但是却加快了烟尘的形成速率。Mortazavi S B等人[67]通过减少焊材中K元素的含量,增加Li元素的含量,通过Li来还原铬酸钾以降低烟尘中Cr6+的含量。此外,Topham N等人研究表明[68],降低奥氏体不锈钢焊材中Na和K含量,在保护气体中添加30%四乙基硅烷(TEOS),均可降低不锈钢焊接烟尘中Cr(Ⅵ)含量。

为了降低焊接烟尘中有害成分的影响而采用焊材去合金化的方法往往与焊接结构所需的力学性能和耐蚀、耐磨性能等要求相矛盾。目前所使用的母材合金化程度非常高,从低碳钢到低合金钢,再到高熵合金,合金化程度越来越高,同时在焊接材料(基材+焊丝)中添加Mn、Cr、Ni、Mo、Co等合金元素可有效地提升焊接构件的力学性能和耐蚀性能,增加服役寿命的同时扩宽金属材料的应用领域,所以通过焊材去合金化来治理烟尘在实际生产中往往不能被接受。

3.3 通风排烟

通风排烟是目前生产中最有效的治理手段,主要包含两类治理方法:一类是通过在焊接工位上加装局部抽排烟装置或使用吸烟焊枪,控制焊接烟尘和有害气体进一步扩散,从源头进行治理;另一类是通过厂房全面通风及置换通风来改善焊接车间的工作环境。

3.3.1 局部抽排烟

目前主流的局部抽排烟方式主要有吸烟焊枪和局部通风除尘两种方式。

吸烟焊枪的原理如图3所示[69],烟尘会被吸烟口产生的吸力捕捉,从而避免扩散污染环境,与其他局部处理设备相比,吸烟焊枪可以随时改变焊枪的位置与角度,焊工操作受限小。

图3 吸烟焊枪示意[69]Fig.3 Schematic diagram of a smoking torch[69]

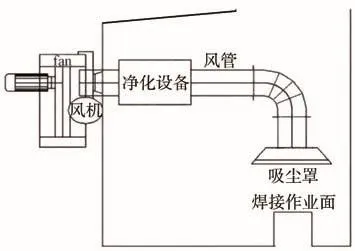

局部通风是指利用专业的吸尘罩直接从焊接作业区吸走焊接烟尘气体,将收集到的烟尘经过降尘处理后再排至室外,其原理如图4所示[70]。

图4 局部通风机示意[70]Fig.4 Schematic diagram of local ventilator[70]

相关研究表明,局部通风除尘的效率优于全面通风[71]。Flynn M R对比分析了局部通风除尘系统在室内无通风、自然风及机械通风三种状态下的除尘效果,结果表明风扇配合局部通风除尘系统的除尘效率最高[72-73]。Meeker J D[74-75]采用某种商用局部通风除尘设备进行实验发现,采用局部通风除尘设备后,空气烟尘中Mn浓度下降25%,颗粒物浓度下降40%,Cr6+浓度降低了68%。

由此可见,局部通风除尘是一种十分有效的通风方法。但局部抽排烟设备仅适合小尺寸工件的焊接,在重型结构件焊接车间的应用中局限性较大,因为重型结构件在焊接过程中工位是移动的,烟尘点不断变化,使用局部除尘难以兼顾整体空间。

3.3.2 全面通风及置换通风

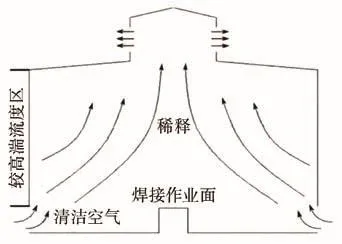

全面通风也叫稀释通风,是指通过门、窗、房顶将室内被污染的空气用清洁空气进行稀释,从而降低室内空气中有害物质的浓度,以保证室内空气环境符合空气质量标准,其原理如图5所示[76]。全面通风仅适用于有害物质浓度较低的环境,一般作为局部通风除尘的辅助方式。

图5 全面通风原理[76]Fig.5 Schematic diagram of general ventilation[76]

C.E.Feigley等[77]对计算稀释通风风量公式中的安全系数K进行了研究和讨论,并基于实验测量值提出了更为客观的混合系数Km。刘思燕等[78]对某机械制造厂焊接车间屋顶机械通风治理前后车间内的化学性危害因素的浓度进行了检测及评价。通风治理后车间空气中锰及其化合物、电焊烟尘、臭氧、一氧化碳、氮氧化物含量均有所下降,其中以锰及其化合物的效果最好,浓度降低了82%。

置换通风是在全面通风的基础上发展而来的,原理如图6所示[79]。由于焊接过程存在固有热源,会使得焊接车间存在稳定的温度梯度,将较低风速、较低温差(Δt=2~4℃)的新鲜空气直接送入室内工作区,此时温度较低的空气会在重力作用下先向下走,随后慢慢扩散在地面上形成一层新鲜空气层,随着温度的上升而上浮,并不断带走被污染的空气,再加上新风通过风筒不断地送入室内,车间上方的回风口不断地抽吸室内的空气,在多重作用下,工作区域地面上方的新鲜空气缓缓向上移动,最终形成了类似于向上均匀流动的气流,工作区域污浊的空气逐步被后续新鲜的空气所取代,达到净化车间空气的目的。

图6 置换通风送风原理Fig.6 Schematic diagram of displacement ventilation

置换通风除尘方式不仅节约了能耗,且具有较高的净化效率。R.Nienel等[80]研究了高大焊接厂房的置换通风系统,通过研究焊接过程中形成的颗粒物在空间内的分布情况,指出在厂房下部人员活动区域的颗粒物浓度远小于厂房上部的颗粒物浓度,论证了置换通风对排出焊接厂房内颗粒物的高效性。目前对于置换通风的研究主要是通过CFD数值模拟手段,对置换通风气流组织形式、送风参数、出风口位置不断进行优化,提高通风效率,为置换通风的优化设计提供理论指导。

4 结论

(1)焊接烟尘的产生及危害由复杂的物理化学过程决定,其治理需要采用综合性的手段。

(2)对焊接烟气和其他危险因素的基本控制不能完全通过被动保护来实现。

(3)智能、自动化的焊接工艺和焊接工艺体系的创新,为实现绿色、高效焊接和清洁生产开辟了新的道路。