碱性高锰酸钾体系对环氧树脂表面改性效果的研究

2022-05-31张彩芳刘利利赵文霞

张彩芳,刘利利,赵文霞,程 熠,朱 皓,宋 晅

(宁夏师范学院 化学化工学院,宁夏 固原 756099)

近年来,一些具备特殊性能的非金属功能性材料迅速发展,塑料、水泥等非金属材料广泛应用于工业和日常生活的方方面面[1-5].环氧树脂(EP)基材是一种具有热固性能的聚合物,有许多优良且突出的性能,其中包括介电性能和耐化学性等.但EP基材的表面光滑、表面能较低,并且其表面呈憎水性,上述缺陷导致在化学镀过程中,出现起泡、漏镀和损坏等现象,限制了EP基材的应用范围[6-7].由于大多数塑料表面呈现憎水性,表面能较低,同时表面比较平整,粗糙度较小,导致化学镀层与塑料基板之间不能牢固的粘结在一起.因此,为了增强镀层在EP基材上的粘结力,在塑料表面化学镀之前需要对塑料表面进行一定的改性处理,增大EP基材表面粗糙程度及表面亲水性能,达到提高金属镀层与塑料基板之间的粘结性的目的[8-11].塑料表面改性处理过程直接影响到镀层的完整性、均匀性、致密性、外观质量以及镀层与塑料基板之间的粘结力.

国内外一些研究小组对EP基材表面改性处理方法进行了一定的研究.Yan等[12]研究了空气等离子体对环氧树脂基材表面进行化学镀改性.经过改性处理后,EP基材表面的亲水性和粗糙度均得到不同程度的提高.David等[13]采用湿法化学改性的方法在水环境中用多胺和聚多巴胺对环氧树脂基材进行表面改性处理.研究表明,经过适当的表面修饰和蚀刻次数,金属镀层与EP基材之间的粘结强度得到提高.Seong 等[14]采用硫酸刻蚀体系对EP基材进行表面处理,增大了EP基材表面的粗糙度,增强了金属镀层与EP基材之间的粘结强度.He等[15]研究了一种既包含亲水侧链又包含疏水氟侧链的含氨基侧链的含氟聚丙烯酸酯,并将其作为表面活性剂对环氧树脂进行改性,氟化含量或氟侧链长度的适度增加可以改善EP基材表面的亲水性.Yuan等[16]采用微波辐照对碳纤维/环氧树脂复合材料表面进行改性,改性后表面粗糙度增加,碳纤维表面化学和物理性质的变化有利于增强碳纤维与环氧树脂基体之间的界面结合.Que 等人[17]研究了三氟甲基和亚胺基对环氧树脂性能的影响,改性环氧树脂的玻璃化转变温度为88.9℃~ 168.2℃,三氟甲基的引入降低了改性环氧树脂的表面自由能和亲水性.

本文选用碱性高锰酸钾溶液作为改性体系,在不同改性液浓度和改性时间下对环氧树脂基材进行表面改性处理.通过对基材表面形貌以及基材与镀层之间粘结强度进行表征,来判定改性体系对环氧树脂基材改性效果的影响,该体系是一种环境友好、操作简单、低成本的改性体系.

1 实验

1.1 试剂与仪器

试剂:高锰酸钾,氢氧化钠,浓硫酸,草酸,乙二胺四乙酸二钠,五水合硫酸铜,甲醛,2,2′-联二吡啶,盐酸,氯化亚锡,所有药品均为分析纯,均采购自国药集团化学试剂有限公司.

仪器:BSA2245电子分析天平(赛多利斯科学仪器有限公司),DF-101S集热式恒温磁力加热搅拌器(巩义市予华仪器有限责任公司),PB-10精密酸度计(赛多利斯科学仪器有限公司),84-1A 磁力搅拌器(上海司乐仪器有限公司),JSM-7610F场发射扫描电镜(日本电子),OCA20视频光学接触角测量仪(德国Data physics公司),NK-10推拉力计(世匠工具有限公司).

1.2 环氧树脂基材预处理

本实验采用厚度为1.0 mm的环氧树脂基材为实验材料,实验过程中剪裁为25 mm×40 mm大小的矩形片.

1.2.1 除油

用除油液常温下清洗环氧树脂基材10 min,接着用去蒸馏水反复冲洗基材3次,晾干,以便下一步使用.

1.2.2 膨润

将除油后的EP基材浸入膨润液中, 60℃下膨润处理5 min,在膨润处理之后每个基材均用蒸馏水冲洗2次~3次,然后将其晾干备用.

1.2.3 碱性高锰酸钾改性处理

将膨润后的EP基材放入碱性高锰酸钾体系中,60℃条件下,控制改性体系中NaOH含量40 g/L不变,KMnO4含量分别为50 g/L、60 g/L、70 g/L、80 g/L,处理不同的时间,对环氧树脂基材进行表面改性处理.

1.2.4 中和

将改性处理后的EP基材浸入配制好的中和液中,在50℃的条件下中和处理5 min,中和后每个基材均用蒸馏水冲洗2次~3次,然后将其晾干.

1.3 样品的表征

采用日本电子JSM-7610F场发射扫描电镜(SEM)观察处理前后EP基材的表面形貌.利用OCA20视频光学接触角测量仪(德国Data physics公司)测定处理前后EP基材表面与水之间的接触角,判断处理前后EP基材表面亲水性的变化.采用NK-10推拉力计(世匠工具有限公司)测定EP基材与金属镀膜之间的粘结强度,测定方法为:首先在化学镀并且电镀铜后的塑料基板上用刻刀划两道间距为1 cm的划痕,刻划痕时,划痕须足够深,应使基材露出,然后用拉力计测量所刻划痕之间的铜与基板之间粘结强度,单位:N/cm.

2 结果和讨论

2.1 KMnO4含量和改性时间对环氧树脂板表面形貌的影响

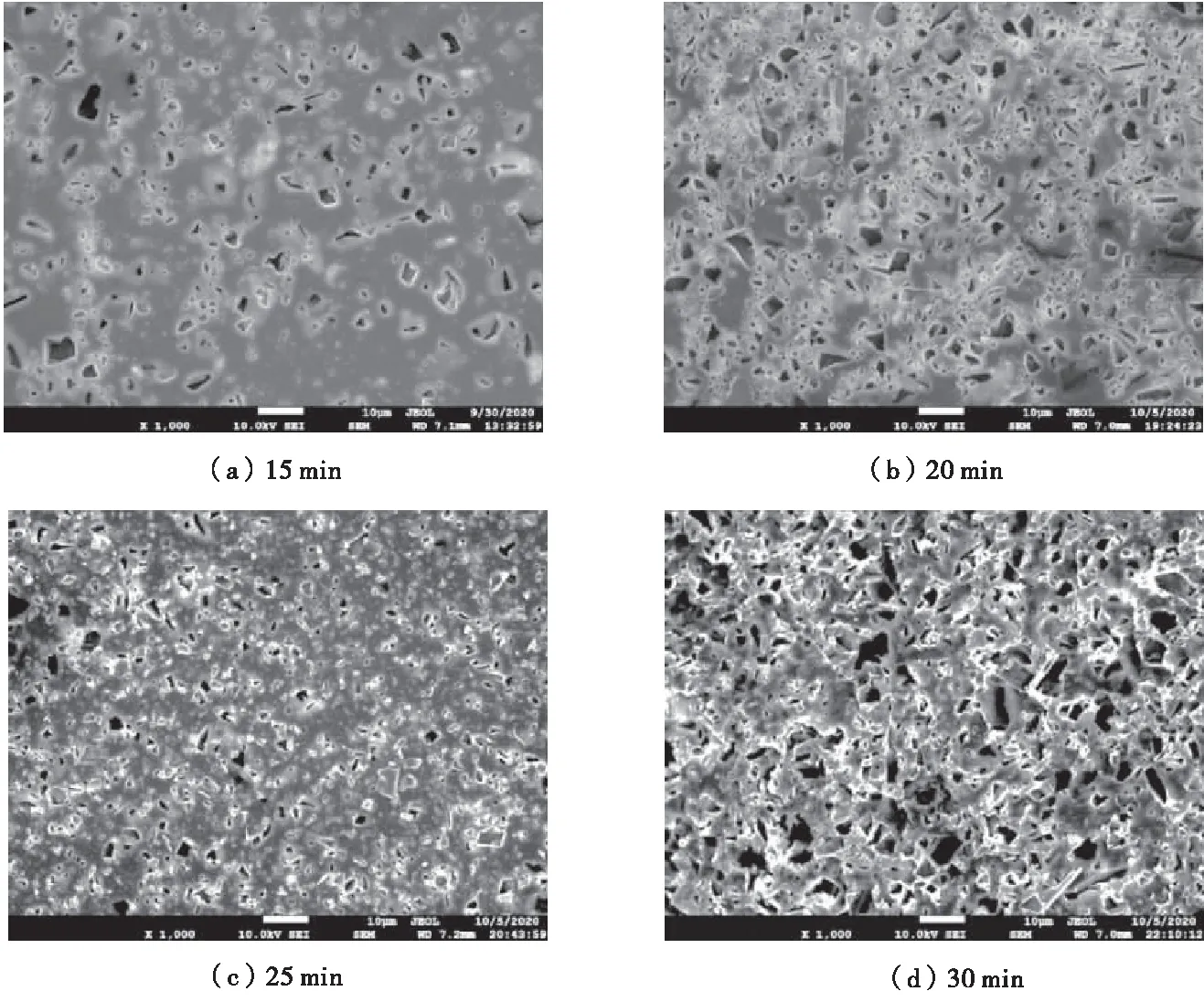

研究了碱性高锰酸钾改性体系中高锰酸钾含量对EP基材表面形貌的影响,图1至图4为不同KMnO4含量和不同改性时间下EP表面形貌(SEM)图.

图1 改性体系中KMnO4 含量为50 g/L不同改性时间下EP表面SEM图

从图1中可以看出,改性时间由15 min增大到30 min时,EP基材表面均出现微小的孔,随着时间的增加,其密度及深度逐渐增大,在30 min改性时间下,微孔的数量增多,但微孔密度和深度仍较小.因此,要获得合适的表面粗糙程度,需要增加改性体系中高锰酸钾的含量,增强改性体系的氧化能力.

改性体系中KMnO4含量60 g/L不同改性时间下EP基材表面形貌SEM如图2所示.

图2 改性体系中KMnO4 含量为60 g/L不同改性时间下EP基材表面SEM图

由图2可以看出,改性时间从15 min增大到30 min过程中,随着时间的增加,微孔的数量逐渐增多,当改性时间达到30 min时,微孔的密度大小合适但孔的深度不够,不利于EP基材与金属镀层的粘结.因此,需要继续增加高锰酸钾含量,增强改性体系的氧化能力,获得适合的EP基材表面粗糙度.

从图3中可以看出,改性时间从15 min到25 min时,随着时间的增加,EP基材表面微孔的数量逐渐增多,并且孔的深度进一步加深,表面粗糙程度增大,这样的表面形貌有利于金属镀层与环氧树脂板的粘结;当改性时间进一步增大到30 min时,EP基材表面微孔的宽度增大,深度变小,表面粗糙程度减小,并且表面出现不同程度的脱落现象,这样的形貌不利于金属镀层与环氧树脂基材的粘结.因此,改性体系中KMnO4含量为70 g/L、改性时间为25 min时,可以获得理想的改性处理效果.

图3 改性体系中KMnO4 含量为70 g/L不同改性时间下EP基材表面SEM图

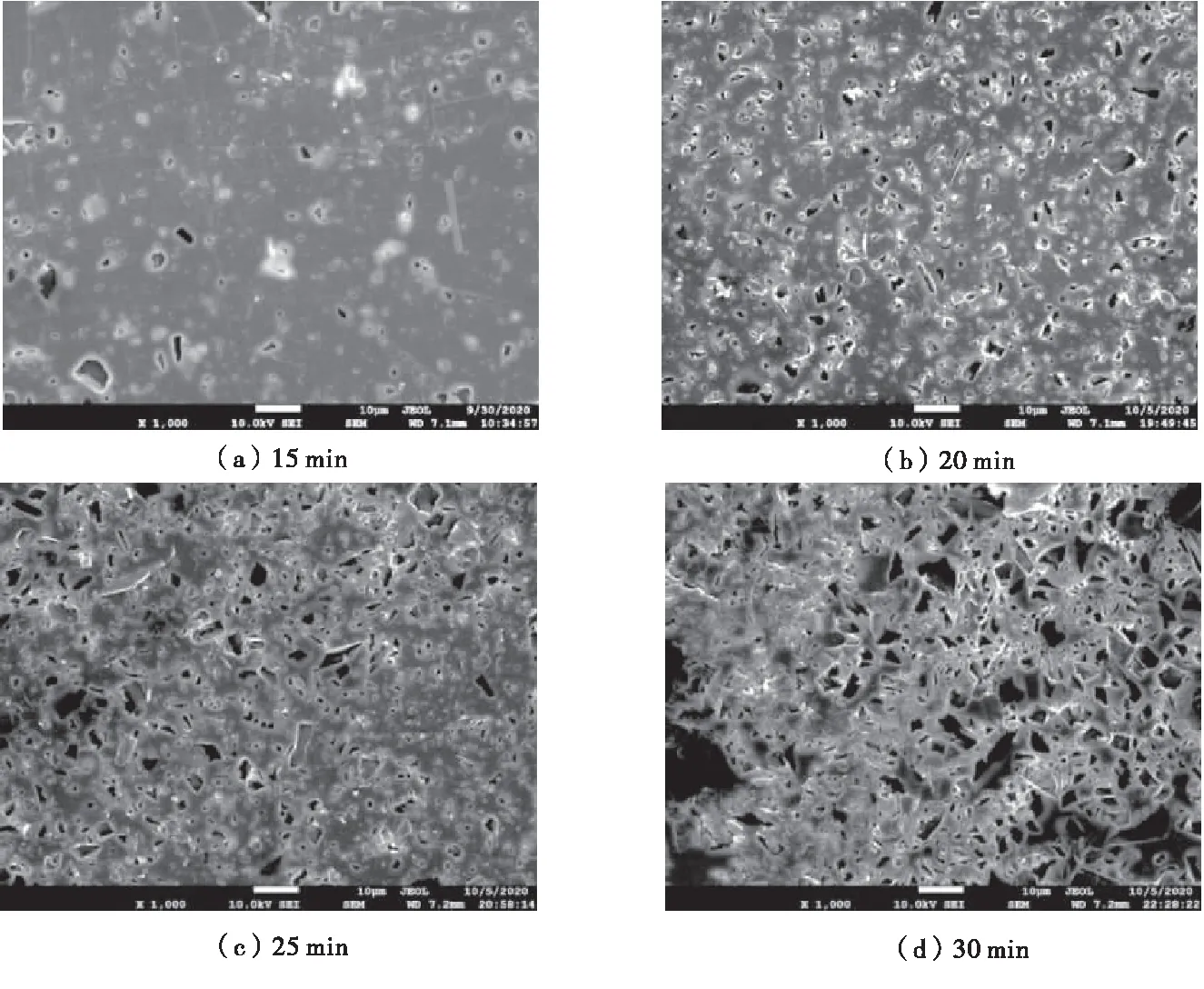

图4为不同改性时间,改性体系中高锰酸钾含量为80 g/L处理过后EP基材表面形貌的SEM图.从图4中可以看出,随着改性时间的增加,表面微孔数量和密度显著增加,孔径增大.由于孔径逐渐增大,孔壁变薄,甚至导致孔连接现象,从而导致改性过度,表层部分脱落,不利于EP基材和镀层之间的粘结.

图4 改性体系中KMnO4 含量为80 g/L不同改性时间下EP基材表面SEM图

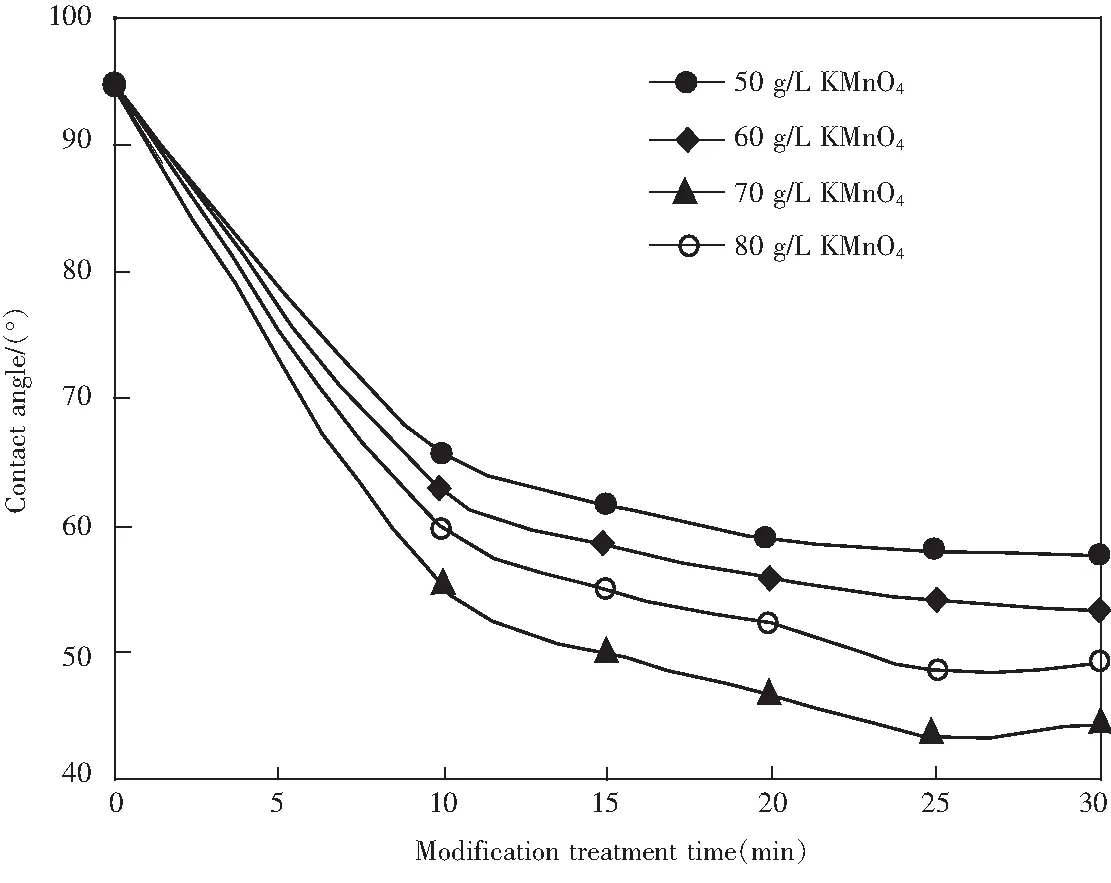

2.2 改性体系中KMnO4含量对环氧树脂基材表面亲水性的影响

在碱性高锰酸钾改性体系中,高锰酸钾含量分别为50 g/L、60 g/L、70 g/L和80 g/L时,探索了EP基材表面接触角随改性时间的变化情况,结果如图5所示.EP基材改性处理过程中,改性处理时间和改性体系中高锰酸钾含量对改变EP基材表面化学性质有着重要的作用,未经处理的EP基材表面接触角为94.6°,其表面呈现憎水性.从图5可以看出,经过改性处理后,基材表面亲水性增强.当高锰酸钾含量分别为50 g/L和60 g/L时,在同一个高锰酸钾含量下,接触角随着改性时间的延长呈现逐渐减小的趋势;当高锰酸钾含量分别为70 g/L和80 g/L时,在同一个高锰酸钾含量下,接触角随着改性时间的延长呈现先减小后增加的趋势.当高锰酸钾的含量为70 g/L、改性时间为25 min,改性温度为60℃时,EP基材表面接触角减小到43.5°,EP基材表面呈现强的亲水性.此后,随着改性时间继续延长至30 min时,接触角数值又呈上升趋势.由此表明,在合适的改性处理条件下,改性时间不宜过长,否则基材的亲水性会逐步降低,不利于金属镀层的粘结.

图5 EP基材表面接触角随KMnO4含量和改性时间变化的趋势图

2.3 改性体系中KMnO4含量对环氧树脂基材粘结强度的影响

在碱性高锰酸钾改性体系中,研究了EP基材表面粘结强度随高锰酸钾的含量和改性时间的变化趋势,结果如图6所示.

图6 EP基材表面粘结强度随改性时间变化的趋势图

由图6可以看出,化学镀铜膜和未处理的EP基材表面间粘结强度为零.当高锰酸钾含量分别为50 g/L和60 g/L时,在同一个高锰酸钾含量下,粘结强度随着改性时间的延长呈现逐渐增加的趋势;当高锰酸钾含量分别为70 g/L和80 g/L时,在同一个高锰酸钾含量下,粘结强度随着改性时间的延长呈现先增加后减小的趋势.当高锰酸钾的含量为70 g/L、改性时间为25 min,改性温度为60℃时,EP基材与镀铜膜之间的粘结强度最大,达到6.35 N/cm,这是由于在合理的表面改性条件下,EP基材表面亲水性强,表面粗糙度大,在强亲水性和大粗糙度的共同作用下,粘结强度得到大幅度提高.此后,随着改性时间继续延长至30 min时,粘结强度出现下降的趋势,这是由于EP基材被过度氧化,表面亲水性降低造成.

3 结论

EP基材经过不同KMnO4含量的碱性高锰酸钾改性体系处理后,其表面亲水性和粘结强度均得到明显改善.在改性温度和改性时间相同的条件下,接触角随着KMnO4含量的增加呈现先减小后增加的趋势,粘结强度随着KMnO4含量的增加出现先增加后减小的趋势.当碱性高锰酸钾改性体系中KMnO4含量为70 g/L时,EP基材表面改性处理效果优于其他KMnO4含量下的改性处理效果.在合理的改性处理条件下,EP基材的表面粗糙度增大,表面亲水性增强.在较大的表面粗糙度和较强的表面亲水性的共同作用下,EP基材与化学镀铜膜之间的粘结强度最大值达到6.35 N/cm.因此,碱性高锰酸钾体系是一种合适的EP基材表面改性体系.