车辆加速升挡工况驾驶性评价研究

2022-05-31莫易敏毛万鑫蒋华梁

莫易敏,毛万鑫,张 偶,蒋华梁

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.上汽通用五菱股份有限公司,广西 柳州 545007)

汽车驾驶性研究是衡量汽车在驾驶过程中性能表现的重要手段。加速和换挡过程性能对用户驾驶过程的影响巨大,对车辆加速和换挡工况驾驶性作出准确的评价有利于整车驾驶性开发与优化。目前驾驶性评价方法主要有主观评价法、客观评价法。主观评价法被各大车企广泛采用,即由专业评车人员试驾,根据量化等级进行打分,其评价结果受个人因素影响较大,且评价过程难重复。由于受到不同评价者或者乘员的不同驾驶经历、不同驾驶习惯和心理及身体因素不同的影响,往往存在着较大的随机性和不确定性[1]。客观评价是指根据车辆行驶过程的相应物理参数,定义并通过车辆测试获得相应数据,计算相应的评价指标值,用于驾驶性分析并完成评价。

文献[2]通过起步控制机理分析,确定了起步和加速工况的驾驶性指标,提出了基于模糊神经网络的起步和加速工况驾驶性品质评价方法。文献[3]对重型车辆驾驶性进行定量评价,采用主观评分并分析。文献[4]通过完整换挡过程中的车辆变化分析,量化规定了7个客观评价指标用于驾驶性评价。文献[5]通过对汽车驾驶性能主观评价,然后根据试验获得客观性能指标参数,运用灰色关联分析法分析指标参数与主观评价的关联度。文献[6]对紧凑型SUV(sport utility vehicle)和混合动力汽车的驾驶性进行了研究,将驾驶性的响应延迟和加速度峰值等特征量作为评价指标。文献[7]以DCT(dual clutch transmission)典型动力升挡工况为例建立了换挡品质评价指标体系,构建了以理想换挡过程为参考的换挡品质评价模型,并验证其评价结果与主观评价结果一致性良好。

笔者对加速换挡过程进行分析,针对驾驶性分析定义相应的评价指标,对驾驶过程的性能水平进行量化。

1 工况分析

1.1 换挡工况

车辆驾驶过程中,工况变化较为复杂,加速及换挡作为常见的重要工况,换挡品质和加速性能对整车影响较大。汽车换挡是非常频繁的,换挡过程不可避免会引起冲击振动,产生动载荷,引起结合元件热负荷[8]。车辆换挡工况可以大致概括为:加速升挡、急松升挡、急踩降挡、滑行降挡等。换挡过程会造成动力传动系统的冲击,若冲击较为严重,会引起动力及传动系统的动载荷大幅增加,影响传动系统寿命。

变速器类型众多,由于结构及工作原理的不同,其评价也需要从不同方向出发。如无级变速器(continuously variable transmission, CVT),其传动比改变是通过改变钢带连接的滑轮间距,改变滑轮的有效传动半径,从而改变传动比。该传动可实现速比的无级变化,动力传输持续且顺畅。

1.2 加速升挡过程

以加速升挡为例,动力升挡测试工况下,车辆为自动挡车辆,起步时处于1挡,控制油门踏板开度为50%保持不变,车辆加速,挡位上升时,CVT变速箱中钢带连接的滑轮间距变化,传动比发生改变。油门开度50%的加速过程相关信息数据如图1所示。

图1 油门开度50%的加速过程

如图1所示,测试时在短时间内将油门踏板踩至50%开度并保持不变,车辆起步加速直至此油门开度下的最大速度。这个过程中,发动机转速从怠速开始增加,然后在换挡位置部分回落,然后继续上升。车辆加速度达到峰值后,有所降低,即后段加速的速率较前段更平缓。换挡时,传动比的改变导致发动机负荷变化,转速会下降,负荷稳定后,转速继续上升,最后达到稳定。

2 实车测试

2.1 试验车辆及道路

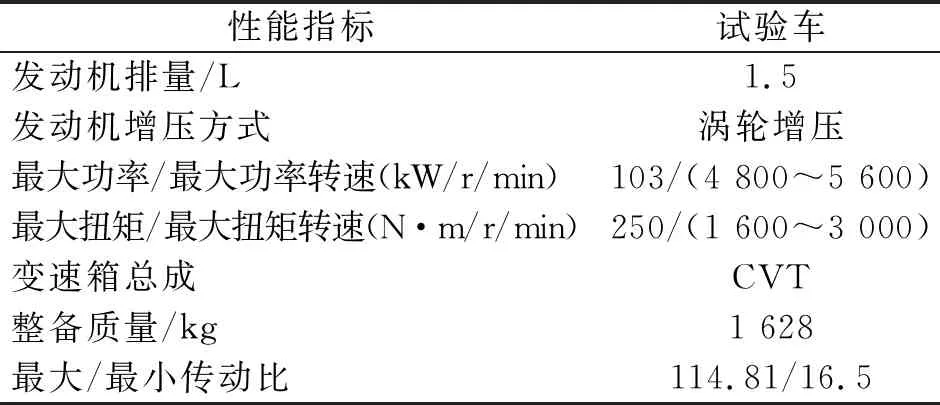

测试车辆为某公司SUV车型,车况良好,相关车辆信息如表1所示。

表1 试验车辆性能参数

整车磨合里程为3 000~10 000 km,试验道路应为干燥、平直的水泥或沥青路面。水平试验道路纵向坡度不超过±1%,横向坡度不超过±3%,长度不小于1 000 m。

试验车辆性能良好,通过加速升挡工况的测试,获取其驾驶过程中的车速、加速度、油门开度等信息,通过其数据信号分析可对其驾驶性进行相应的分析。

2.2 试验设备

车辆实车测试通过AVL-DRIVR软件[9]及其所配套的数据采集仪(DMU2)完成,需要安装的试验设备如DMU2数据采集仪、加速度传感器、振动传感器等,采集驾驶过程中的车速信号、加速度信号、油门踏板开度等信息,用于驾驶性分析计算。加速度信号由加速度传感器采集得到,由一个三轴加速度传感器(装载在副驾驶座椅滑轨末端)和两个单轴加速度传感器(分别装于驾驶位座椅头枕处和悬挂下摆臂处)采集得到。车辆加速换挡工况测试系统结构如图2所示。

图2 车辆加速换挡工况测试结构图

加速度传感器的采样频率为100 Hz,其余信号从CAN(controller area network)总线中进行读取。试验道路为某主机厂试验场地,道路条件符合相应标准要求。

3 信号处理

3.1 原始信号

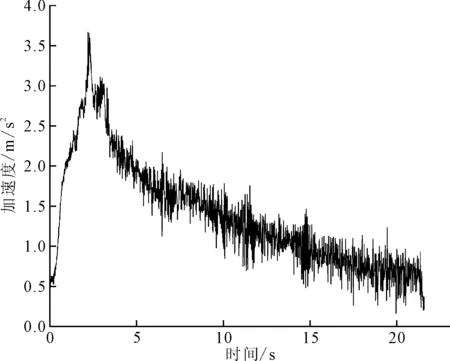

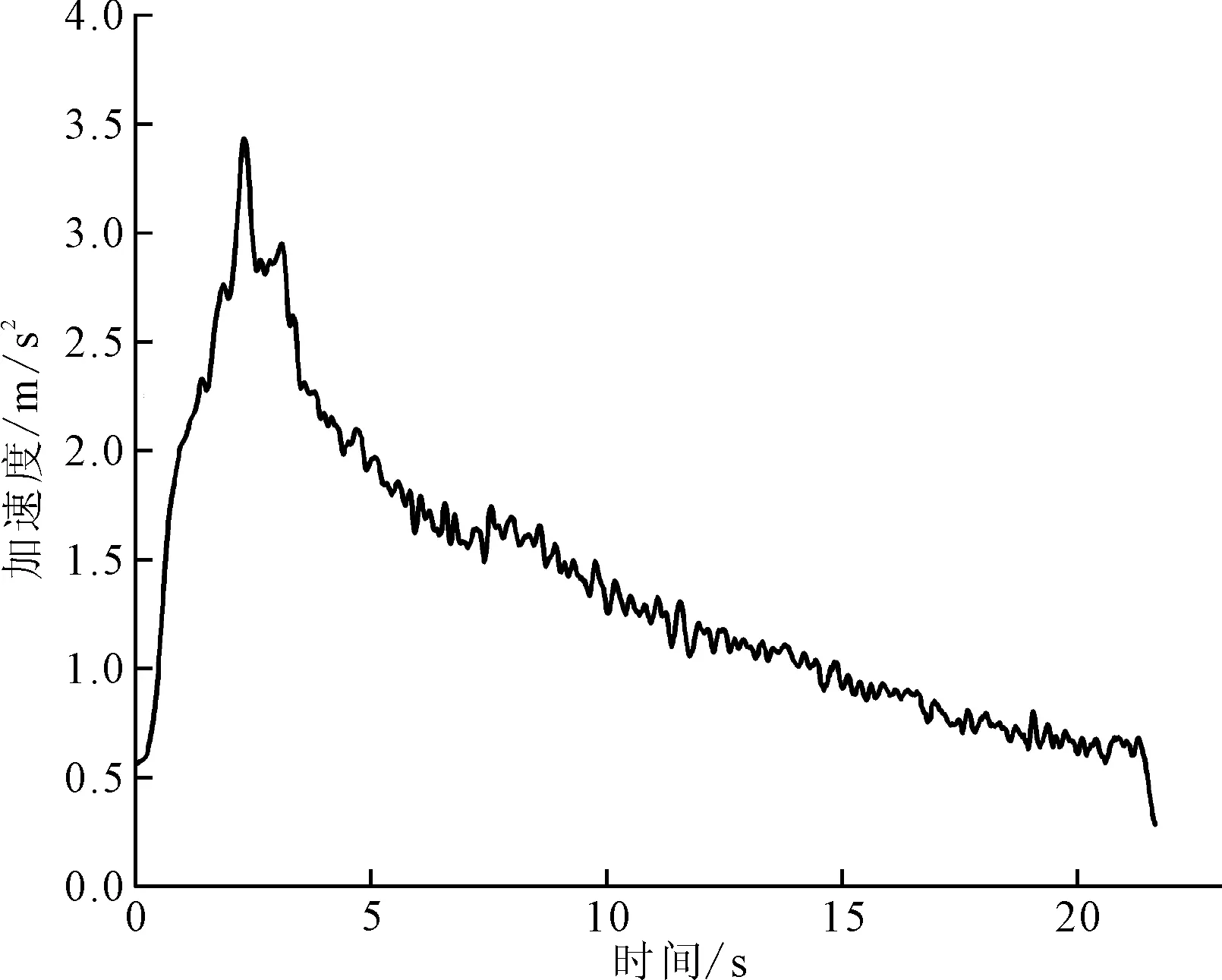

汽车加速度信号由传感器测试得到,由于车身振动、发动机及底盘噪声、空气动力噪声及传感器振动等,所测加速度信号质量受到很大的影响,有可能无法分辨出加速、换挡过程中的加速度信号变化趋势,信号出现尖峰、突变等,信号质量较差。50%开度时的加速度原始信号如图3所示。

图3 50%开度时的加速度原始信号

由于加速度信号中包含了很多有用信息,如加速度信号的最大值和均方根值等可以表征车辆的动力性、舒适性等,该数据对于驾驶性评价和分析而言是不可或缺的。因此如何有效抑制噪声、突出有效信号成了驾驶性分析中的重要步骤[10]。

3.2 去噪方法

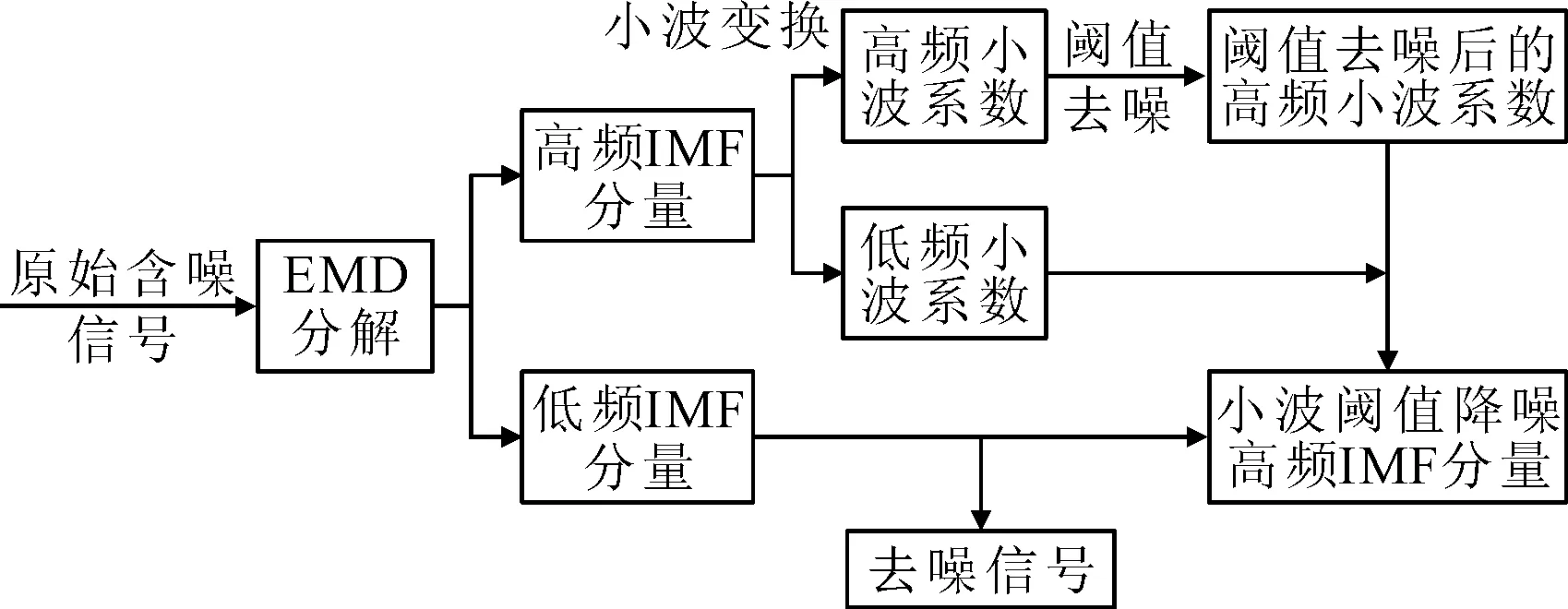

加速度信号中的噪声以高频分量为主。小波去噪对不同的信号类型适应性不强,需要根据信号特点设置合适的小波基函数,分解层数和阈值的选择等;经验模态分解(empirical mode decomposition, EMD)去噪方法中直接去掉的高频分量中依然有可能包含一定的有用信号,去噪后的信号会出现失真现象。针对这些弊端,需要采用更好的降噪方法对加速度信号进行处理。可采用经验模态分解(EMD)与小波阈值降噪方法相结合,先通过EMD将信号分解为多个内涵模态分量(intrinsic mode functions, IMF),将传统EMD直接去掉的高频部分内涵模态分量(IMF)通过小波分解进行阈值去噪,得到去噪后的高频信号,再进行EMD重构得到两种方法结合的去噪信号。其去噪过程示意图如图4所示。

图4 EMD与小波联合去噪过程

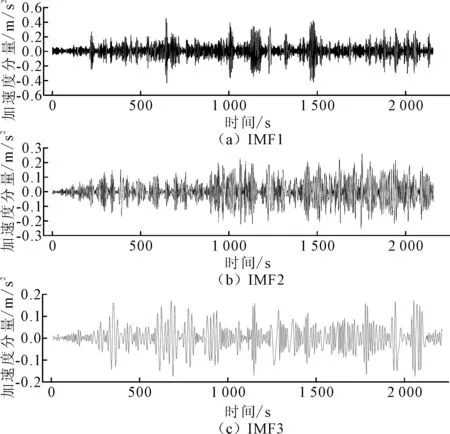

首先对含噪加速度信号进行EMD分解,得到IMF分量,如图5和图6所示。

图5 高频IMF分量

图6 低频IMF分量

然后对图5中的高频分量进行小波分解,通过阈值去噪去除高频噪声后,再与低频IMF分量联合重组得到去噪信号。

联合去噪得到的信号较好,能很好地去除掉信号中包含的噪声,且能最大限度保存信号中的有用信息,原信号中出现的毛刺和加速度波动大幅减少,较完整地表现了加速度的变化过程。去噪信号如图7所示。去噪后的信号,毛刺和突变明显减少,可以更好地用于驾驶过程性能分析。

图7 50%油门开度时的加速度去噪信号

4 评价指标及体系

加速升挡过程的评价应包含两个维度,一是加速过程的评价指标,表征车辆的加速能力;二是换挡性能评价指标,表征车辆换挡过程的平顺性和保持动力传递等能力。

4.1 加速评价指标

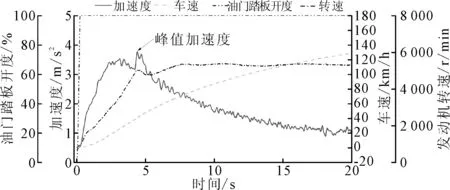

加速工况是车辆最常见的工况之一,加速工况中应着重考量其动态性能和舒适性能,如短时间内加速到目标车速的能力,加速度波动等性能指标。以全油门加速为例,测试时将油门踏板踩至100%开度,加速度到最大车速。图8为该工况下车辆加速度、车速、油门和转速之间的关系。

图8 100%油门开度时的车辆性能

加速评价指标包括:

(1)最高车速。该油门开度下的车辆能达到的最大速度值,衡量车辆动力性。指标值越大,说明车辆动力性越强。

(2)加速时间。车辆从速度为零加速到100 km/h所需时间。若车辆最大速度不足100 km/h,则计算其起步达最大速度所需时间。该指标值越大,加速性能越差。

(3)峰值加速度。加速过程中加速度的最大值,如图8所示。峰值加速度越大,车辆加速的动态性能越好。

(4)加速度增益。驾驶过程中加速度值与油门开度的比值,表征单位油门开度下的加速度增量,指标数值越大表明车辆动态性能越好。

(5)加速度波动。相应工况下的加速度扰动情况,用平均值、均方根、振动剂量值及峰值因子4个指标表述。该指标值越小,加速度越稳定,性能越好。

(6)最大加速度变化率。加速度变化率的最大值,由加速度信号对时间求导可得。该指标值越大,性能越好。

4.2 换挡评价指标

换挡工况是车辆驾驶中常见且较为频繁的工况,在驾驶中通过换挡调速可以适应不同的路况。换挡过程需要考量的性能指标要体现换挡过程对车辆平顺性、动力性、舒适性等的影响程度。评价指标如下:

(1)换挡时间。完成一次换挡动作所需时间,从换挡指令发出到换挡完成的时间。

(2)加速度波动。相应工况下的加速度扰动情况,用平均值、均方根、振动剂量值及峰值因子4个指标表述。

(3)转速变化。换挡完成前后,发动机转速变化值,转速变化越小即表明换挡时冲击越小,平顺性越好。

(4)换挡加速度冲击。换挡过程中,加速度达到峰值后的最大加速度变化,衡量换挡过程的平顺性。

4.3 评价体系

实车测试时,通过某车企专业评车师驾驶车辆,并对其各工况驾驶感受进行相应的评分。同时,测试设备根据驾驶过程记录相应数据如时间、车速、加速度、发动机转速等,处理计算可得各评价指标数据。根据加速工况的6个评价指标数据值,采用回归分析,结合主观评价所得评分,可以将主客观结合进行综合评价。加速工况相关指标数据和主观评分如表2所示。

根据表2所测得的驾驶性客观指标值和主观评分值,分别对6个驾驶性评价指标值与主观评分分值进行相关性分析。统计学上常用相关系数r(X,Y)衡量变量之间的线性关系程度,其计算公式如下:

表2 主客观评价数据

(1)

根据式(1),分别计算各指标与主观得分的相关系数,其结果如表3所示。

由表3可知,6个驾驶性客观评价指标中,5个与主观评分值中度相关,加速时间与主观评分呈现高度相关,可对其进行多元线性回归分析,将主观评分作为因变量,表3中6个评价指标分别作为X1,X2,…,X6,建立的回归模型为:

表3 评价指标与主观评分相关性

Yi=b0+b1X1i+b2X2i+b3X3i+

b4X4i+b5X5i+b6X6i

(2)

式中:i为变量序号;bk(k=1,2,…,6)为各自变量的回归系数;b0为常数项。

(3)

因此拟合的线性回归模型为:

Y=37.76+0.01X1-0.77X2-3.59X3+1.76X4-8.24X5-3.79X6

(4)

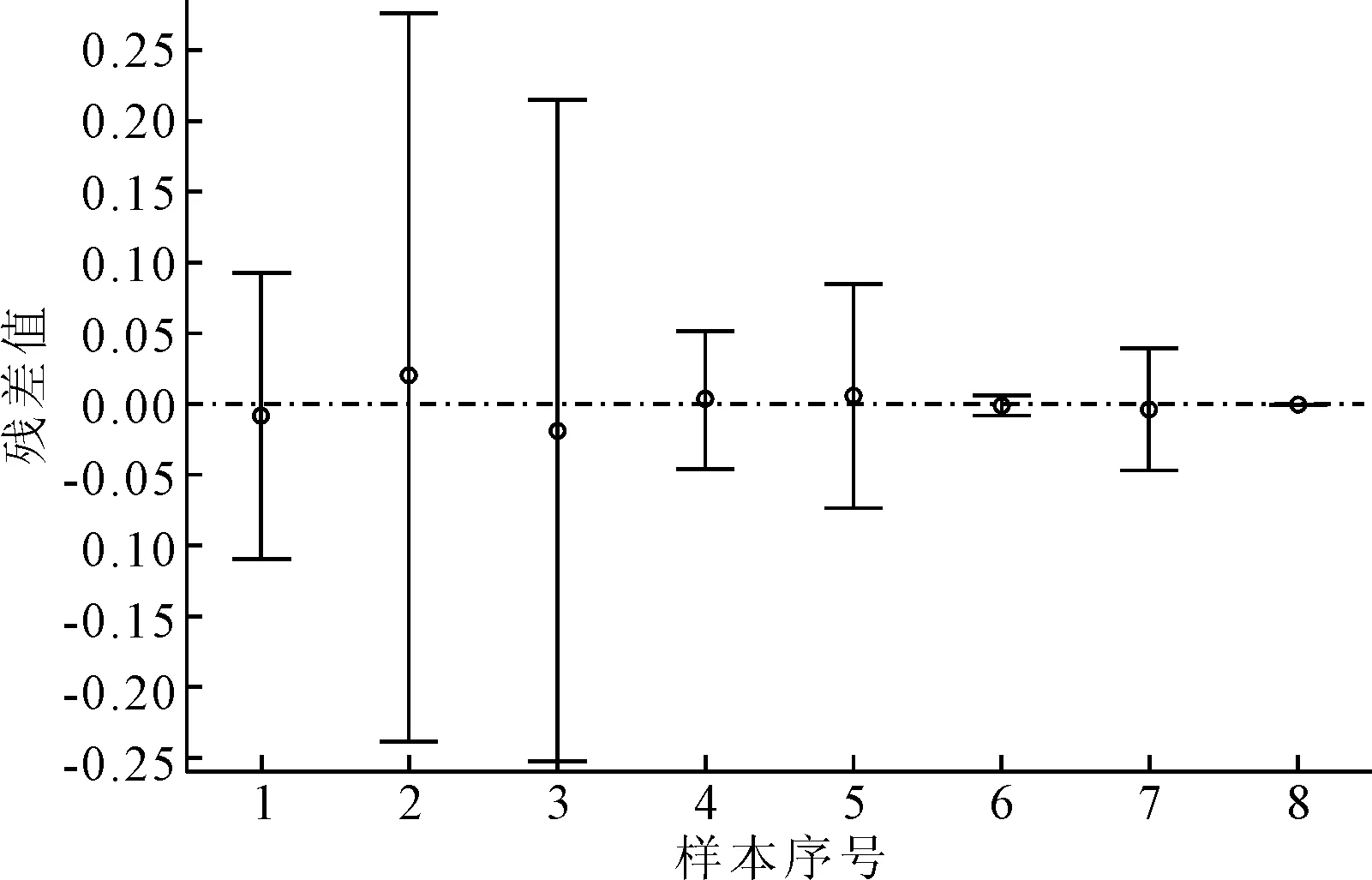

对计算完成的模型进行残差分析,绘制回归系数的残差和置信区间,结果如图9所示。

图9 模型残差图

从图9可知,模型无异常点,且残差值较小,能较好地逼近样本数据。

该回归模型进行显著性检验需要计算一些统计量,如判定系数R2、回归方差显著性的统计量观测值F、对应F统计量的概率P以及误差方差估计值。经过计算可得,该回归模型的判定系数R2=0.978 5,与1非常接近,说明模型拟合程度较高。同时F=311.585,P=0.043,F越大,P越小时回归方程越显著。此处的回归方程拟合程度较高,能基本反映主观得分与评价指标之间的线性关系。

5 结论

(1)根据驾驶性评价需要,设计试验方案,测量车辆驾驶过程数据,并针对其中加速度信号采用了EMD联合小波分析的方法进行降噪,避免了传统去噪方法适应性不强、信号不完整等缺点。

(2)构建加速升挡工况评价指标6个,分别为:最高车速、加速时间、峰值加速度、加速度增益、加速度均方根值、最大加速度变化率,用于驾驶性量化分析的数据支持。并与主观评分相结合,通过客观数据模型预测主观评分,模型判定系数大于0.95,拟合程度较高,可以为驾驶性主客观数据分析提供思路。