关于槽电压与电流效率的思考

2022-05-31朱博,万文

朱 博,万 文

随着技术的进步,国内电解铝的槽电压在2006 年首次降低到4V 以内,为强化电流提供了技术支撑和空间,电解槽的电流强度也从180KA、200KA 等逐步提升到现今的500KA、600KA,技术已日趋成熟,单槽产量大幅增加,项目投资建造成本也大幅降低。电解铝企业是用电大户,电力成本占整个生产成本的40%左右,随着“碳达峰”“碳中和”“能耗双控”和“阶梯电价”等一系列政策的出台,能耗越高,则电价越高,碳排放越多,成本越高,因此降低电耗对企业至关重要,倒逼企业必须向着绿色、低碳、低能耗的方向发展。所以,降低电解铝企业单位铝液直流电耗(以下简称吨铝直耗)是电解铝企业必须重点考虑的重要措施。

1 槽电压的组成

电流做功是电压、电流和时间的乘积,在电流强度一定的前提下,电解系列的能耗与槽电压密切相关——电压越低,耗电量越低,所以槽电压的管理在日常生产中至关重要。

整个电解槽可以看作是良好的导体,电流强度越大,意味着电解槽越大。电流强度确定后,槽电压就成为最为关键的技术参数。电解槽各部位都有一定的电阻,从而产生电压降,电解槽的平均电压就是各部位电压降的累加值。主要电压降有:

(1)母线压降(约180mv):母线压降包括阴极软带、阴极母线、母线焊接、水平母线、阳极软母线、立柱母线部分压降。尽管母线导体电阻较小,但是难以阻止电流的损失,一般情况下母线压降可视为固定不变的,但是随温度的变化母线压降会升高或降低(金属随温度的升高电阻值增大)。

(2)极化电压(也称为反电动势,约1700mv):极化电压是电解过程中为克服反电动势而需要施加的电压,反电动势与极化电压数值相等,方向相反,它可分为分解电压和两极过电压,工业电解槽上测试反电动势较难,一般通过在系列电流突然停止的一瞬间,电解槽电压表上显示的读数即为反电动势(等于极化电压),经验值在1.70V 左右,随着氧化铝浓度的变化会稍微变动。

(3)阳极压降(约340mv):阳极压降由卡具压降、导杆压降、爆炸焊压降、钢爪压降、钢碳压降、碳块压降构成,决定因素主要是钢碳压降和阳极浇铸质量。

(4)阴极压降(约350mv):阴极压降又称为炉底压降,包括阴极碳块压降、钢碳压降、钢棒压降以及炉底沉底、结壳部分的压降值,随着炉底的洁净程度和结壳情况而变化,还随着阴极碳块的组装质量及槽龄的增长而发生变化。

(5)电解质压降(约1470mv):电解质压降一般通过升降阳极,测试极距,用电压减去极距的方法计算,但精确度不是很高,主要以其他电压计算为主,用平均电压减去其他电压即为电解质压降,但电解质压降变化较大,电解质成分、过热度都会使电解质压降发生变化。

(6)效应压降(槽效应带来的压降损失):效应分摊电压为当日发生阳极效应时段内的平均效应电压分摊在系列电解槽上的压降,随着效应系数和效应时间而变动。

想要降低槽电压,就要在以上必要的环节想办法减小电阻,减少电压降。但需要在此强调的是,并非槽电压越低越好,前提必须是工艺稳定,保证效率,一味地降低槽电压可能导致相反的结果。

2 电流效率的主要影响因素

(1)铝的溶解和氧化损失:电解槽内阴极上已经析出的铝水,一部分又溶解到冰晶石熔体中,经扩散和转移到阳极附近,被阳极气体CO2氧化所造成的铝损失,也称为二次反应,这是电流效率降低的本质与主要原因。

2Al(溶解的)+3CO2(气)=Al2O3(溶解的)+3CO(气)

(2)铝的不完全放电:当槽电压低于分解电压时,铝液中的Al3+得到电子会生成Al+,而冰晶石熔体中的Al+同样会失去电子生成Al3+,造成高价铝离子与低价铝离子的循环转换,导致电流的无功损失。

(3)离子体放电:电解质中存在多种离子,其中最主要的是Na+,其在电解槽中放电析出,损耗电能,从而降低电流效率。另外,Fe3+、Si4+、P5+等离子的电位也都优于Al3+,在阴极上优先放电析出而降低电流效率和原铝质量。

(4)电解质温度:电解质温度较高,一般在900℃以上,热损失也很大,且随着电解质温度升高,二次反应加重,严重降低电流效率,在确保安全生产的前提下,合理降低电解质温度也有利于减少热损失,提高电流效率。

(5)极距:极距反映了槽电压的大小。它既是电解过程中的电化反应区域,又是维持电解温度的热源中心,增大极距能减少铝的溶解损失,可获得相对较高的电流效率,但槽电压随之升高、能耗增加。缩短极距可降低槽电压,利于节能,但过低极距会造成铝的溶解损失增加,一定程度上又降低了电流效率,所以合理的极距至关重要。

(6)电解质的成分:电解质的成分影响分子比和初晶温度、Al 在电解质中的溶解度、Al2O3的溶解度等,槽温、炉帮、结壳状况,以及电解质壳面硬度都与电解质成分有关,从而影响电流效率。

(7)“两水平”的控制:电解槽内铝液水平和电解质水平影响槽的热平衡、铝液镜面、槽底沉淀、电解质黏度等,其在电解过程中起到的作用亦不同,电解质是维持电化学反应,稳定槽内热平衡的重要物质,铝液是稳定磁场、保护阴极不被氧化以及传导热量的载体。电解槽内两水平保持不能过高也不能过低,保持适宜的两水平高度是稳定生产和提高电流效率的基本要求。

3 槽电压与电流效率的关系

电流强度I 是电解系列最重要、最基础的技术条件,电流强度I 确定后,槽电压V 就成为影响电解槽热平衡、能量平衡、电流效率等技术条件最重要的影响因素。

根据《电解铝企业单位产品能源消耗限额》(GB21346-2013),铝液交流电耗限定值≤13700kWh/t,先进值≤12650kWh/t。目前,多数企业生产1 吨铝液大约消耗13500kWh 的电量,勉强达到限定值,还无法达到先进值。根据吨铝直流电耗的简化计算公式:W=2980×V/可得,吨铝直流电耗与槽电压(实际平均电压V)和电流效率()密切相关。仅从计算公式看,槽电压越小、电流效率越高,则吨铝直流电耗越低,反之亦然。但是槽电压V和电流效率还存在千丝万缕的关系,而且目前从理论上不能用一个通用的公式表达其内在的联系,“槽电压越小、电流效率越高,则吨铝直流电耗越低”的结论显然不能成立。因此,弄清楚槽电压与电流效率的影响因素和制约关系,匹配最佳槽电压和电流效率,才是降低吨铝直耗的核心关键。

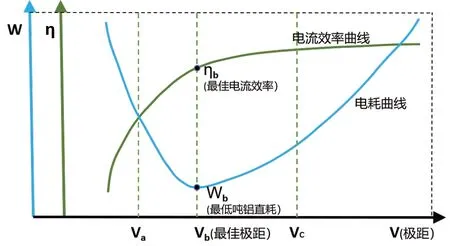

图1 电流效率与吨铝电耗对应关系图

图1是将两个横坐标维度相同,但纵坐标维度不同的关系图放在一起研究,尽管两条曲线不存在严密的数学逻辑关系,但是可以帮助我们更容易理解槽电压与电流效率的关系,也更具对比性和直观性。

首先看W-V 图:在吨铝直耗W 与槽电压(极距)V 的关系曲线中,存在一个最佳极距点Vb,此处吨铝直耗W 最低。在Vb的左侧,W 随V 的升高而降低,其主要原因是:提高极距可以减少铝的溶解损失,对提高电流效率的作用非常明显,并且提高电流效率对降低能耗的作用大于槽电压升高对能耗的不利作用,同时随着电压的升高,会熔化槽内沉淀和结壳,降低炉底压降和能耗。在Vb的右侧,W 随V 的升高而升高,其主要原因是:提高极距可以减少铝的溶解损失,但能耗也随之增加,极距升高对电流效率的作用逐渐变得不明显,提高电流效率对降低能耗的作用小于槽电压升高对能耗的不利作用,总体表现为增大能耗。

根据对上图,我们可以得出三点结论:

(2)不是电流效率越高,吨铝直耗就越低;也不是槽电压越低,吨铝直耗就越低;单纯追求高效率或单纯追求低槽电压,都不能实现降低电耗的目的。例如图中Vb以下,电流效率急剧下降,吨铝直耗陡然上升。

(3)对于任何一个系列,都存在吨铝直耗最低的点——槽电压Vb(最佳极距),这个点对应的电流效率才是最佳电流效率,而不是电流效率最高的点。

根据以上结论,我们可以判断,追求最低能耗,就必须要找到最佳槽电压Vb。对于不同的电解系列,其Vb是不相同的,总是存在或多或少的差异,这与每个电解系列的设计安装、生产管理、技术水平、人员素质和气候环境等差异有关。同时,过低的槽电压(极距)易引起阳极长包、效应、针振、冷槽等问题,因此要严格防止槽电压低于Vb,各企业要根据本企业现场技术管理水平来确定各自的Vb值。

4 如何确定槽电压与电流效率的最佳匹配点Vb

要找到最佳槽电压Vb,现今没有确切的符合实际的理论计算公式,也不应凭经验来确定,因此就必须通过实验来找到这个点。

4.1 主要步骤

(1)建立实验团队:包括技术人员、管理人员和操作人员,至少要分成2 组,分头开展实验;制定详细的方案,让每个人都明白实验的目的、流程、职责和技术要求。

(2)选定实验槽:实验槽分2 组,每组5 台~10 台(数量越多越好,但过多不易实验管理),所选的实验槽运行稳定,工艺技术条件平稳,两水平控制较好,而且设备状态良好,切忌选用端头槽进行实验。

(3)统一初始状态:对所选定的电解槽进行标准化统一管理,使其两水平、壳面厚度、密封状态等趋于一致,达到标准化,然后统一测定其在产铝量,并做好记录。这个时间需要10 天或更长来完成。

(4)分组设定电压:两组电解槽,每组的电解槽槽电压设定值相同,在去除附加电压的情况下,保持两组的电压差值稍偏大些,例如600mv 甚至更大,这样更容易根据数据判断最佳槽电压的位置。

(5)精心操作记录:各组实验人员,严格按照标准化的管理模式,对电解槽进行相同的维护和操作,换极、收边、打捞炭渣、炉面整形、清除附加电压等工作按统一标准执行;定时出铝并测量槽台极距,详细记录出铝量和极距变化情况;两水平和槽温控制在标准范围内,每项工作详细记录。

(6)进行数据分析;经过30 天或更长的跟踪实验后,再次对实验槽内的在产铝进行盘存,目的是得到详细的铝产量数据。根据两组实验槽的数据,可以判断出最佳槽电压(或极距)的位置区间。第一轮实验结束后,再进行第二轮实验,根据第一轮实验的数据调整槽电压(或极距),继续实验,直到找出Vb的最接近值。

4.2 注意事项

在实验过程中,需要注意以下几个方面:

(1)同一批建成或维修后的电解槽,其槽与槽之间还存在差异,所以,电解槽的标准化管理很重要,要尽量使所有的电解槽技术指标趋于相同,这样最佳槽电压Vb才更具有参考价值。

(2)实验槽的数量越多、实验时间越长,则数据越准确可靠。选定多少台实验槽、投入多少人力、实验多长时间,需要各企业根据自身资源状况进行安排和确定。

4.3 实验效果分析

低电压生产技术在行业内带来了重大的影响,但无论怎样的电压管理,都不能违背热平衡失衡的原则,否则电解槽将会出现病变。显示了某电解厂500KA 大型预焙电解槽部分实验槽1个月(30 天)的实验调整结果。根据表中数据平均值可得:实验槽的平均电流效率为96.12%,平均吨铝直耗W 为12308kWh。根据实验结果,该电解厂实验槽极距设置在4.3cm ~4.6cm之间,工作电压保持在3.93V ~3.96V 之间,可获得相对较低的能耗和相对较高的电流效率。

5 其他节能降耗的辅助措施

除了通过实验方式找到最佳槽电压Vb,还可以同时考虑以下措施。

5.1 强化电流技术

根据铝电解理论产能计算公式M=0.3356Iηt×10-6,我们发现如果提高电流强度,电解理论产能增加,这种不做技改、利用现有设备提升系列电流强度的方式称为强化电流技术,其投资少、见效快、效益好的优点十分突出。

5.2 垂直出电技术

所谓垂直出电铝电解槽是指阴极电流从槽底穿出,使原阴极水平电流改变为垂直电流,以此消弱槽内Z 向磁场,从而实现磁流体的稳定;这种方法实际生产运行效果良好,节能降耗效果明显。

5.3 新型保温内衬材料

积极引进新型保温内衬材料,为进一步降低电压提供有力条件,达到节能降耗的目的。同时积极开发预热利用,提高能源利用率,减少能耗损失。

最后需要强调的是,本文所述观点和方法都是为追求最低吨铝电耗,但企业是追求利润的,如果产品市场形势较好,可以选择牺牲成本指标,追求更大利润,所以通过适当提高槽电压,实现较高的电流效率,也是现实中企业经常采取的生产经营措施,这需要各企业根据自身实际提前算好经济账。