某模块SOC芯片失效分析及改进

2022-05-30向以鑫张学新张云

向以鑫,张学新,张云

某模块SOC芯片失效分析及改进

向以鑫,张学新,张云

(中国电子科技集团公司 第三十研究所,四川 成都 610041)

对某模块在可靠性试验中,出现核心功能失效的故障现象进行了研究。通过有限元仿真分析、金相切片分析结果,定位模块故障原因为SOC芯片存在较大比例焊点开裂现象。针对焊点开裂的原因,采用SOC芯片底部填充胶加固的改进措施,建立对应的有限元仿真模型,进行模态计算、谐响应分析,校核了改进方案的可行性。并对加固后的模块进行可靠性试验、焊点切片分析,进一步验证了模块改进措施的有效性。这种对芯片底部填充胶加固、有限元仿真分析校核、试验及切片验证的设计方法,对同类型芯片焊点加固设计具有参考意义。

SOC芯片;底部填充胶;焊点开裂;谐响应分析

随着电子技术的快速发展,电子产品不断向小型化、轻量化方面发展,印制电路板集成度越来越高,促进印制板上的器件向着微型化方向发展。球珊阵列封装(Ball Grid Array,BGA)是一种常见的IC(Integrated Circuit,集成电路)封装形式,具有体积小、电性能强和散热性能好的优势。

在实际使用过程中发现,BGA封装SOC(System on Chip,系统级芯片)等芯片会因焊点小、焊球匹配性等原因造成焊点出现应力集中情况,使其焊后芯片在长期使用过程中出现焊点连接失效问题[1]。夏卓杰等[2]探究有限元方法在无铅焊点可靠性研究方面的不足及解决办法,为IC封装领域无铅焊点可靠性的研究提供理论支撑。杨雪霞等[3]根据不同焊点形状建立三种3D有限元模型,采用Input-G方法将加速度曲线作为数值模型的载荷输入,对BGA封装件在板级跌落冲击载荷下的可靠性进行了分析。冯春苗等[4]为改善芯片焊点失效问题,采用底部填充技术,对芯片和线路板之间的空隙进行底部填充补强。秦苏琼等[5]根据芯片组装的要求,讨论了底部填充胶在使用中的工艺要求以及缺陷分析方法。姜健等[6]研究了芯片在长胶、短胶(中间)、短胶(四角)和无胶四种不同点胶方式下,芯片管腿上应力的大小。

本文针对模块核心功能失效,建立失效分析和芯片底部填充胶有限元仿真模型,定位和解决模块SOC芯片失效问题。

1 故障描述

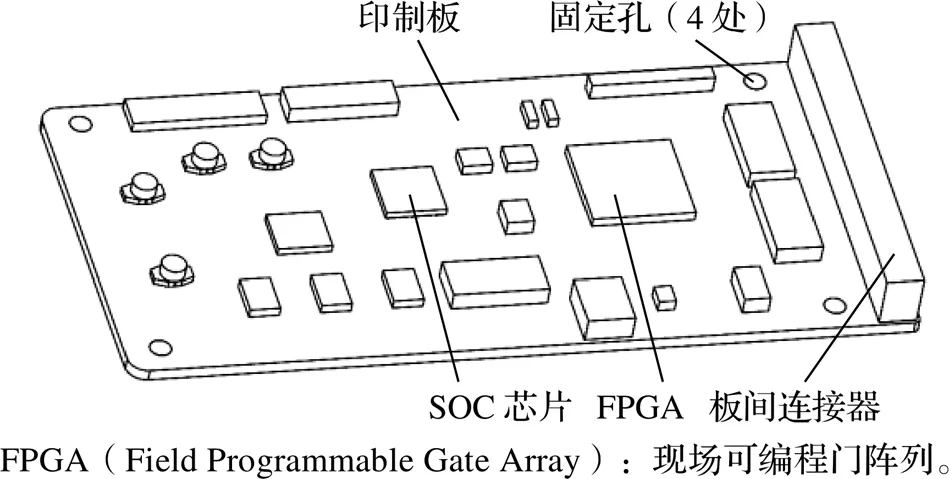

某型模块完成生产后,抽取24个模块开展可靠性试验。在第8个周期高温工作检测点检查时,出现5个模块核心功能失效。现场查看模块故障现象,均直观显示为测试项“模块编号”或“自检”失败,发送测试指令,无法送达SOC芯片处理,重启电源及恢复常温后再次检查,故障现象未消失。在故障模块检查过程中,按压其SOC芯片等位置,故障现象消失。对部分故障模块重新焊接SOC芯片后,问题消失。失效原因初步定位为SOC芯片焊点有开路。模块外观如图1所示。

图1 模块外观图

2 模块失效分析

2.1 有限元模型的建立

本文采用ANSYS Workbench软件对模块模态、谐响应进行仿真分析。

模型简化:由于模块印制板及元器件成分复杂,分析中对模型进行适当简化处理,仅考虑关键部位质量较大器件及重要器件[7]。为快速定位故障原因,忽略芯片封装引脚和接插件的插针的影响,芯片、器件均简化为固体块。

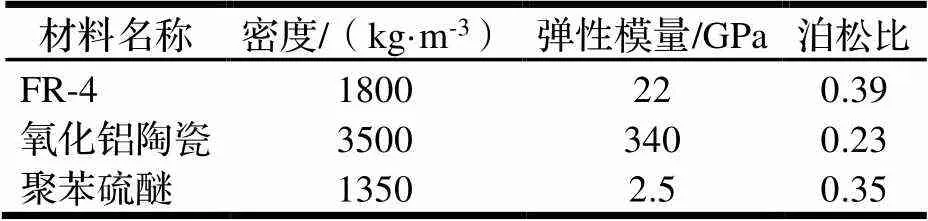

材料赋值:仿真模型中印制板材料为FR-4,固定安装螺钉材料为不锈钢,SOC芯片为陶瓷封装材质,FPGA等芯片材料为塑料封装外壳材质,板间连接器和部分接插件材料为聚苯硫醚,其余质量较大器件材料为工程塑料,主要材料的力学参数如表1所示。

表1 主要材料参数表

施加约束:对印制板上器件与印制板施加绑定接触,安装螺钉与印制板之间施加绑定接触,4处安装螺钉施加固定约束。

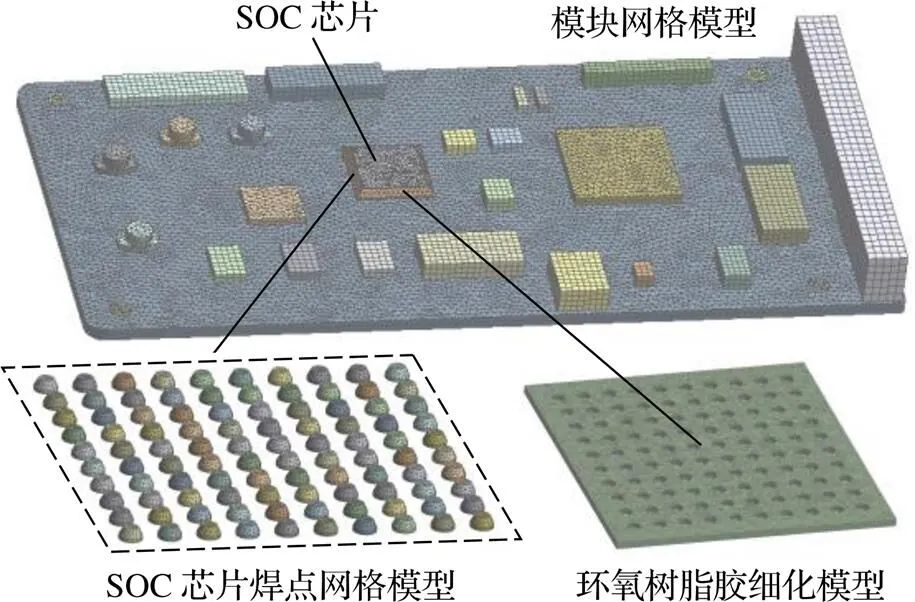

划分网格:模块有限元网格划分节点数304781个,单元数178627个,网格模型及计算坐标系如图2所示。

图2 模块有限元网格模型及坐标系

施加载荷:模块可靠性试验每个周期中的第12~18 h中环境温度为50℃,需承受三个相互垂直轴向各30 min的振动应力,加速度载荷4.2,频率范围5~500 Hz。结合可靠性试验中失效模块出现的位置,分析发现所有失效模块均为承受方向振动时出现故障,其余两个方向模块均未出现故障,因此,有限元模型只分析方向激励载荷的影响。

2.2 模态分析

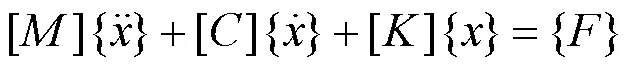

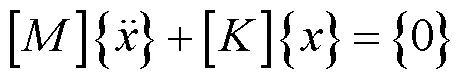

模态分析是一种确定结构振动特性的技术,是结构动力学分析的基础,用于分析结构的自振频率特性,包括固有频率和振型及模态参与系数[8]。本文研究的模块可以等效为一个多自由度线性系统,工作过程中承受装甲环境的作用,模块的动力学方程为:

进行无阻尼模态分析是经典的特征值问题,模块此时的阻尼矩阵和激励载荷均为零,位移为正弦函数,无阻尼简谐振动的运动学方程可简化为:

由式(2)可得特征方程为:

本文采用振型叠加法,使用Block Lanczos法提取特征值,计算模块的固有频率及相应的振型。考虑模块工作频率最高为500 Hz,计算时重点关注该模块低于500 Hz的固有频率值。

由计算结果可知,模块低于500 Hz的固有频率仅有1阶固有频率480.32 Hz,其模态振型如图3所示。由图3可知,当外部激励的频率与模块固有频率接近时,将引起模块出现共振现象,模块呈现中间弯曲变形,SOC芯片沿方向两端焊点承受较大的拉伸形变,容易引起焊点出现结构破坏。

图3 模块1阶模态振型

2.3 谐响应分析

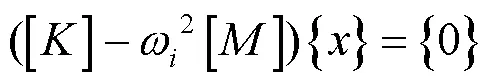

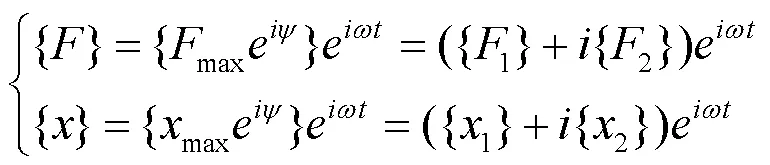

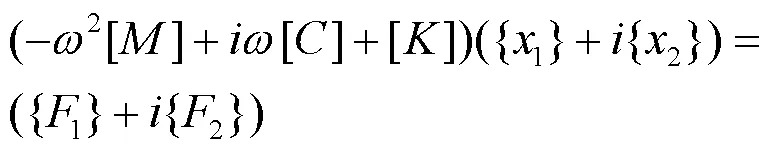

谐响应分析是一种确定结构在正弦(简谐)激励载荷作用下系统稳态响应的技术,用于分析结构在激励载荷作用下的结构响应和不同频率激励载荷下的动态特性[8-9]。模块谐响应分析的基本动力学方程见式(1),此时式中的{}矩阵和{}矩阵是简谐的,有:

将式(4)求导代入式(1),整理得谐响应分析的运动方程为:

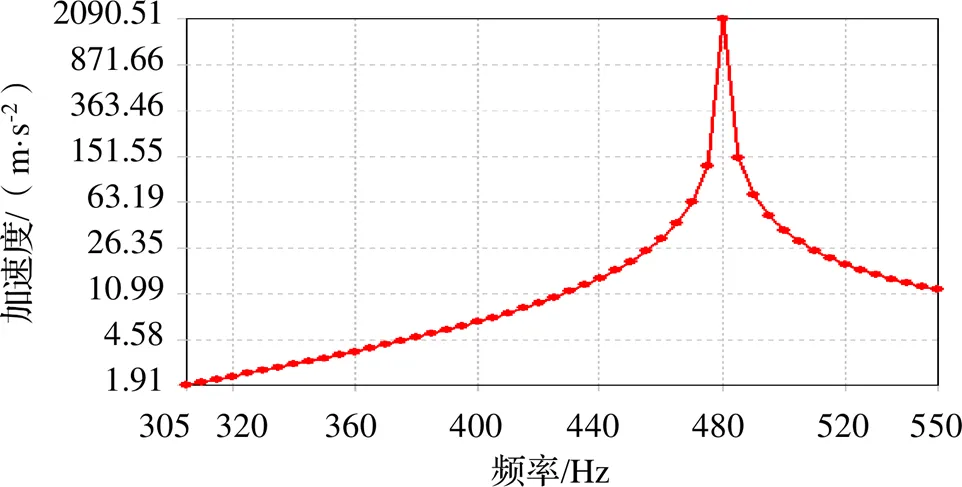

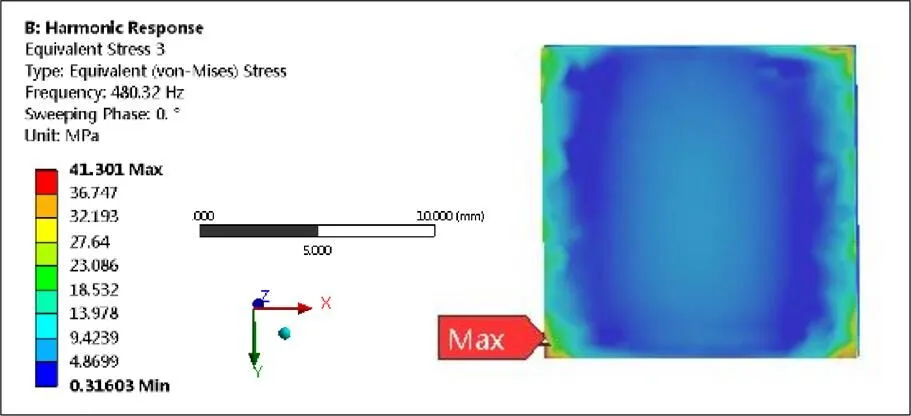

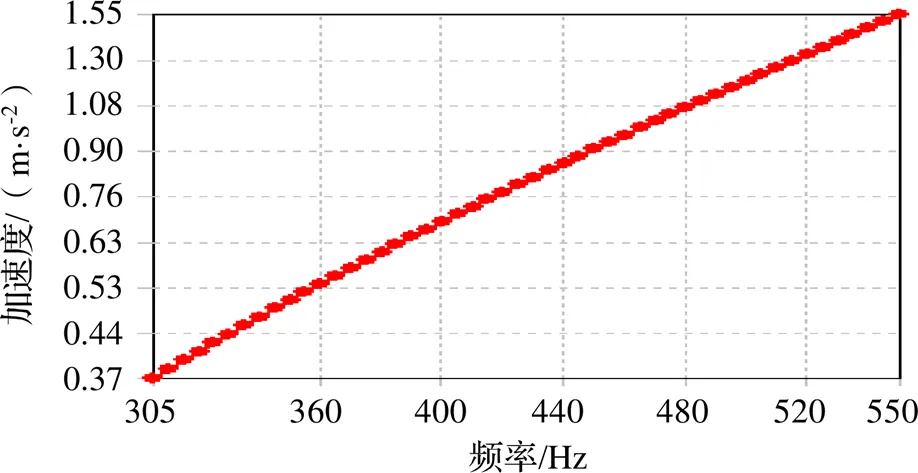

本文采用模态叠加法对模块进行谐响应分析,响应频率范围结合模态分析结果取300~550 Hz,在固定约束上施加沿方向的加速度载荷,相位角0°,子步数50步。由仿真结果可得,SOC芯片中点位置的加速度-频率曲线如图4所示。模块在1阶固有频率附近应力值最大,出现在SOC芯片焊点位置,如图5所示。

由图4、图5可知,SOC芯片在模块1阶固有频率480 Hz附近出现共振现象,此时SOC芯片加速度最大放大49.8倍,SOC芯片最大应力值出现在4个角上,为41.30 MPa,超出SOC芯片焊接材料Sn63Pb37在环境温度50℃条件

下的许用应力值22.96 MPa[10],在此外部激励下,焊点容易出现开裂。

图4 SOC芯片在Z方向加速度-频率响应曲线

图5 SOC芯片焊点沿Z方向最大应力云图

2.4 SOC芯片切片分析

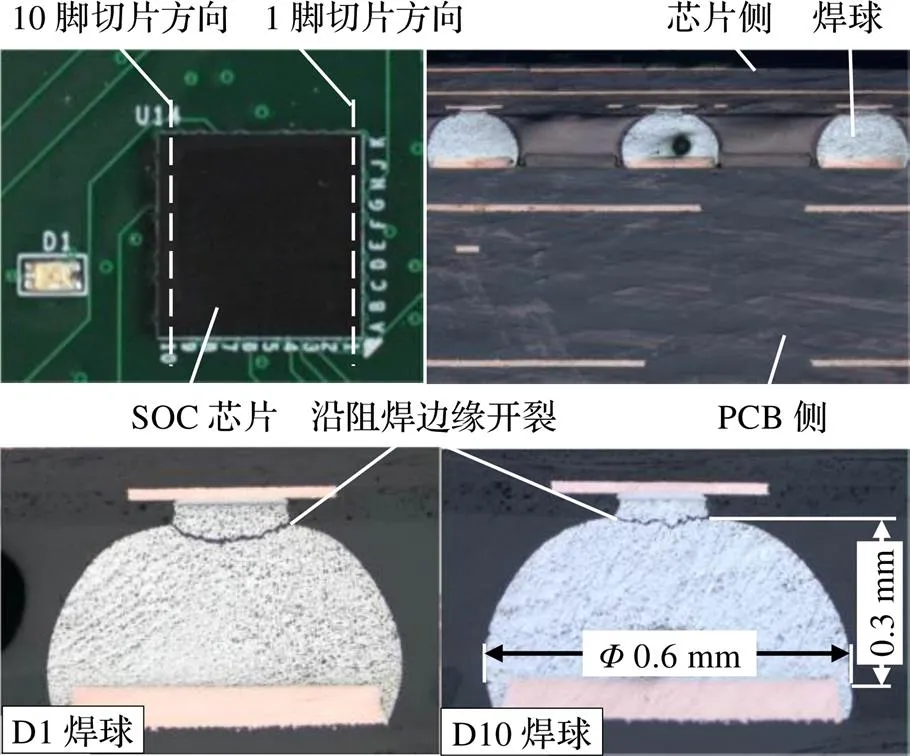

为判断焊点是否开裂,将失效模块送中国赛宝实验室对SOC芯片焊球引脚沿轴方向进行剖片分析,如图6所示,可知,SOC芯片焊球与芯片基板位置存在开裂情况。

图6 失效SOC芯片切片分析结果

3 改进方案及验证

3.1 改进方案

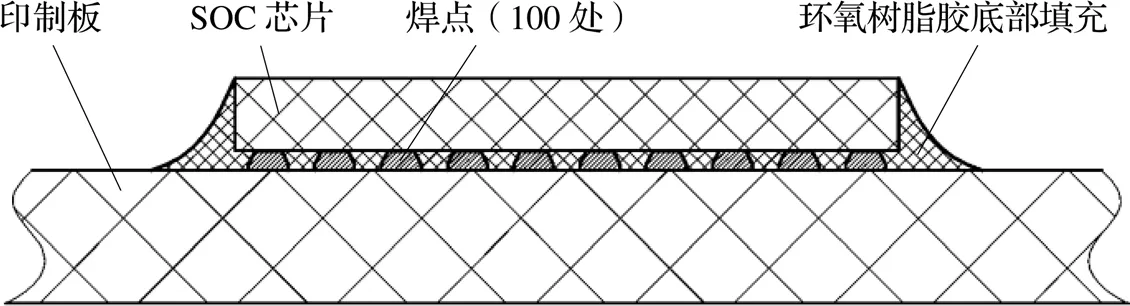

针对SOC芯片焊点在方向振动应力值超出焊料许用应力值、导致焊点开裂的现象,同时改善芯片焊点存在变截面的设计弱点,在SOC芯片底部填充某型环氧树脂胶进行加固,施胶工艺为L形填充,如图7所示。

图7 SOC芯片填充加固示意图

3.2 改进方案仿真分析

模型简化:根据模块失效原因为SOC芯片焊点有开路,对SOC芯片有限元模型进行合理细化,结合切片分析焊点形状,在SOC芯片和印制板之间建立100个碗型焊点,按照改进方案建立模块SOC芯片底部填充加固后的模型。

新增材料赋值:环氧树脂胶密度1.2 g/cm3,弹性模量2.6 GPa,泊松比0.38。

施加约束:对印制板上器件与印制板施加绑定接触,SOC芯片焊点与印制板及SOC芯片施加绑定接触,环氧树脂胶与焊点、芯片及印制板施加绑定接触,安装螺钉与印制板之间施加绑定接触,4处安装螺钉施加固定约束。

划分网格:对焊点和底部填充环氧树脂胶处的网格进行合理控制,网格单元尺寸0.1 mm,模块有限元网格划分节点数834487个,单元数512279个,网格模型如图8所示。

模态分析:对模块前6阶固有频率进行仿真分析,模块1阶固有频率为677.9 Hz、模态振型如图9所示,超出工作频率500 Hz的范围,模块不易发生共振。

图8 SOC芯片填充加固有限元网格模型

图9 模块1阶模态振型

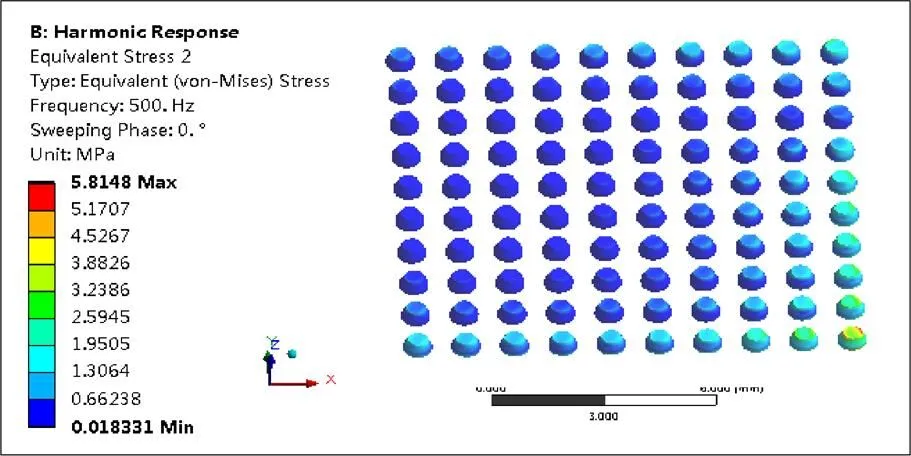

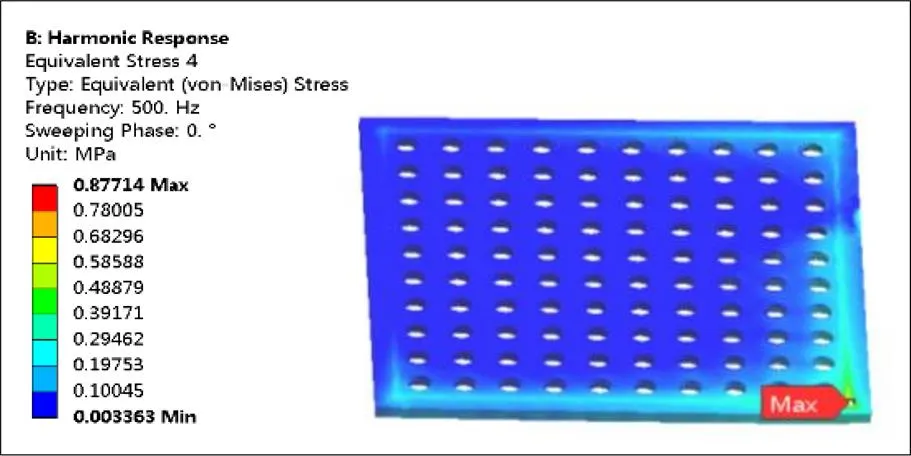

谐响应分析:响应频率取300~550 Hz,子步数为50步。由仿真结果可知,模块在500 Hz内没有共振点,SOC芯片中点位置的加速度曲线如图10所示。模块SOC芯片焊点在工作频率500 Hz出现最大应力值,如图11所示。底部填充环氧树脂胶在工作频率500 Hz出现最大应力值,如图12所示。

图10 SOC芯片在Z方向加速度-频率响应曲线

由图10~12可知,SOC芯片在模块工作频率范围内未出现共振频率,焊点最大应力值为5.81 MPa,远低于焊接材料Sn63Pb37的许用应力值,环氧树脂胶最大应力值为0.88 MPa,远低于材料的许用应力值,SOC芯片底部填充环氧树脂胶后焊点不会开裂。

图11 SOC芯片焊点沿Z方向最大应力云图

图12 环氧树脂胶沿Z方向最大应力云图

3.3 改进方案试验验证

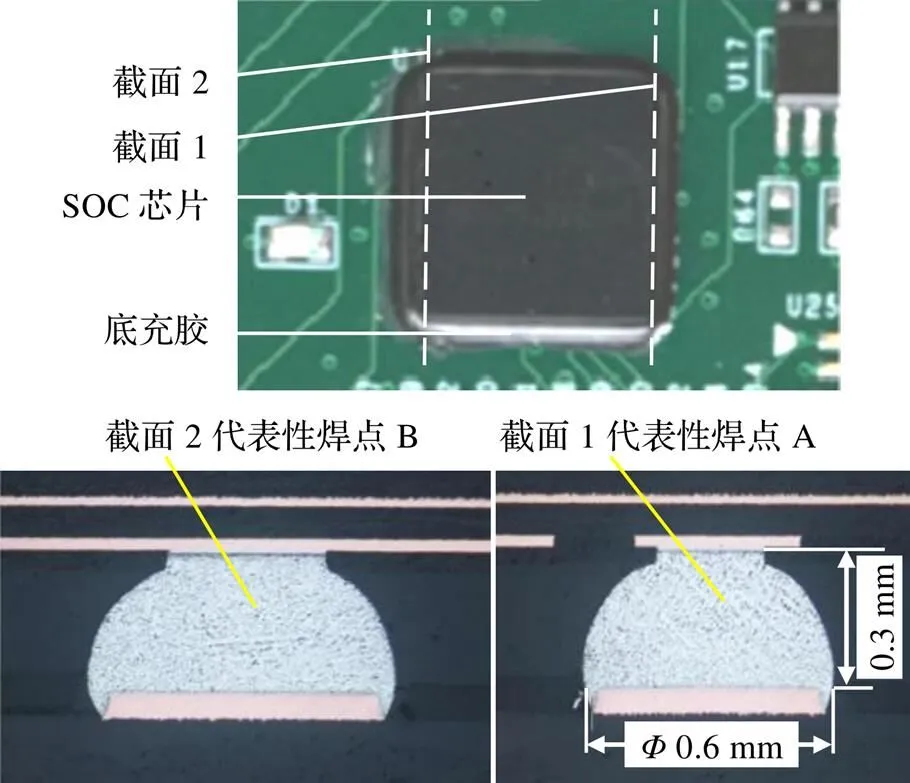

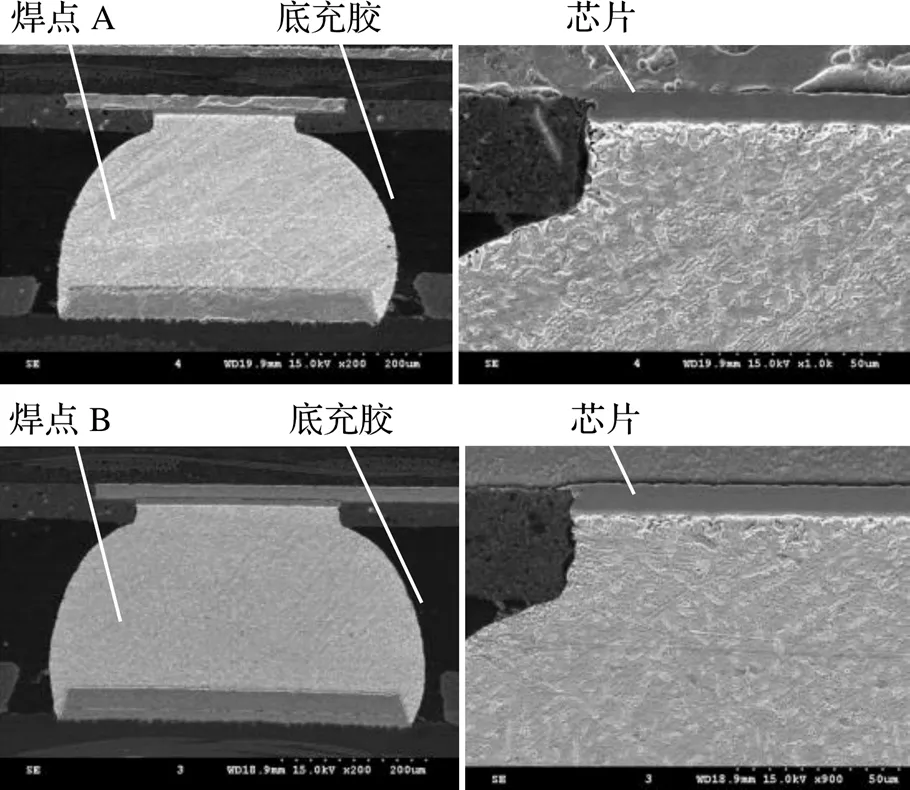

重新抽取24个模块,根据改进方案对模块SOC芯片进行填胶加固后,保持原有装夹方式和试验方法对模块进行12个周期的可靠性试验测试。模块均通过了可靠性试验的验证。为排查焊点是存在潜在裂纹,抽取可靠性试验后的模块送至中国赛宝实验室对SOC芯片截面1和截面2进行剖片分析,由图13、图14切片结果及切片分析报告可知,SOC芯片焊点截面未出现开裂现象,验证了改进方案合理、可行。

图13 SOC芯片切片截面位置示意图

图14 SOC芯片代表性焊点切片分析结果

4 结束语

以某装甲模块SOC芯片失效为对象,利用有限元分析得出,SOC芯片失效原因为在工作频率范围内芯片出现共振现象,导致焊点处应力值超出焊点材料许用应力值,出现焊点开裂现象。采用SOC芯片底部填充环氧树脂胶的加固方式,降低芯片焊点受到机械应力的影响。

经过仿真校核和试验验证了结构改进措施可行有效,为芯片的加固设计提供有效的参考依据。

[1]何燕春,袁莓婷,米曦宇. BGA类元件点胶工艺技术研究[J]. 学术研究,2020(3):156,159.

[2]夏卓杰,张亮,熊明月,等. 有限元数值模拟在BGA/QFP/ CCGA器件焊点可靠性研究中的应用[J]. 电子与封装,2020,20(2):1-7.

[3]杨雪霞,肖革胜,树学峰. 板级跌落冲击载荷下无铅焊点形状对BGA封装可靠性的影响[J]. 振动与冲击,2013,32(1):104-107.

[4]冯春苗,张欲欣,付博彬. 军用倒装焊器件底部填充胶选型及验证方法讨论[J]. 电子与封装,2020,20(5):1-4.

[5]秦苏琼,王志,吴淑杰,等. 芯片底部填充胶的应用探讨[J]. 电子工业专用设备,2017(265):8-11.

[6]姜健,醋强一,张丰华,等. 元器件点胶方式对芯片可靠性的影响[J]. 机械研究与应用,2018,31(2):12-13,17.

[7]张云,吴圣陶,曾柯杰,等. 某电子设备随机振动疲劳寿命仿真分析[J]. 电子机械工程,2016,32(6):25-28.

[8]郑彬,鄂靖元. 发动机连杆有限元模态分析及谐响应分析[J]. 机械设计,2020,37(1):98-101.

[9]龙慎文,王优强,周亚博,等. 基于谐响应分析的艉轴承动态特性研究及灵敏度分析[J]. 机械传动,2019,43(5):101-105.

[10]黄春跃,周德俭,李春泉. CCGA焊点热循环加载条件下应力应变有限元分析[J]. 桂林电子工业学院学报,2001,21(3):22-28.

Failure Analysis and Improvement of a Module SOC Chip

XIANG Yixin,ZHANG Xuexin,ZHANG Yun

(The 30th Research Institute, CETC, Chengdu 610041, China)

This paper analyzed the reason why the core function of a module failed in a reliability test. Finite element simulation and cross section analysis were adopted to determine reason of the failure which was proven to be a large proportion of solder joint cracking on soc chip. Based on causes of the solder joint cracking, we adopted underfill reinforcement for soc chip, set up corresponding finite element simulation model and made modal calculation and harmonic response analysis to verify feasibility of the improvement plan. In addition, effectiveness of the structural improvement measures was further approved by reliability tests for the reinforced module and solder joint section analysis. This design method with underfill reinforcement, finite element simulation analysis verification and test as well as section verification has reference significance for solder joint reinforcement design of the same type of chips.

SOC chip;underfill reinforcement;solder joint cracking;harmonic response analysis

TN607

A

10.3969/j.issn.1006-0316.2022.05.004

1006-0316 (2022) 05-0022-06

2022-01-19

向以鑫(1989-),男,重庆人,硕士研究生,工程师,主要从事电子设备结构设计工作,E-mail:740799051@qq.com。