钢轨打磨综合试验台的设计及应用

2022-05-30赵宇晨罗旦李从祥郭平

赵宇晨,罗旦,李从祥,郭平

钢轨打磨综合试验台的设计及应用

赵宇晨,罗旦,李从祥,郭平

(株洲时代电子技术有限公司,湖南 株洲 412007)

打磨装置作为钢轨打磨车的核心作业机构,其结构功能对整车性能具有重要影响。基于打磨装置机构、液压、控制等系统相对钢轨打磨整车独立,且具有独立轮对、能够完成自走行,本文设计了一种轨道可移动的综合打磨试验台,用于钢轨打磨装置各系统功能验证及调试。设计了试验台的滑动轨道系统、试验台架、驱动系统及限位系统,并对试验台分别进行了静态提升工况和打磨试验工况下的静力学分析。实际应用证明,该打磨试验台能够应用于多种打磨装置调试试验,为打磨装置设计研究提供了较好的独立试验平台。

试验台;打磨装置;滑动轨道;静强度;模态分析

铁路运输系统是运输体系的重要组成。钢轨直接承受运行车辆的载荷,是组成铁路系统安全高效运行的关键部件,也是轨道系统的薄弱环节[1]。常见的铁路线路伤损有波磨、鱼鳞裂纹、车轮擦伤、肥边等[2]。钢轨打磨设备通过预防性、修复性打磨功能,能够有效消除钢轨病害、改善轮轨关系、延长钢轨使用寿命,由此获得较为广泛的应用[3-5]。打磨装置为钢轨打磨车的核心作业机构,其结构性能对于整车性能具有重要影响。

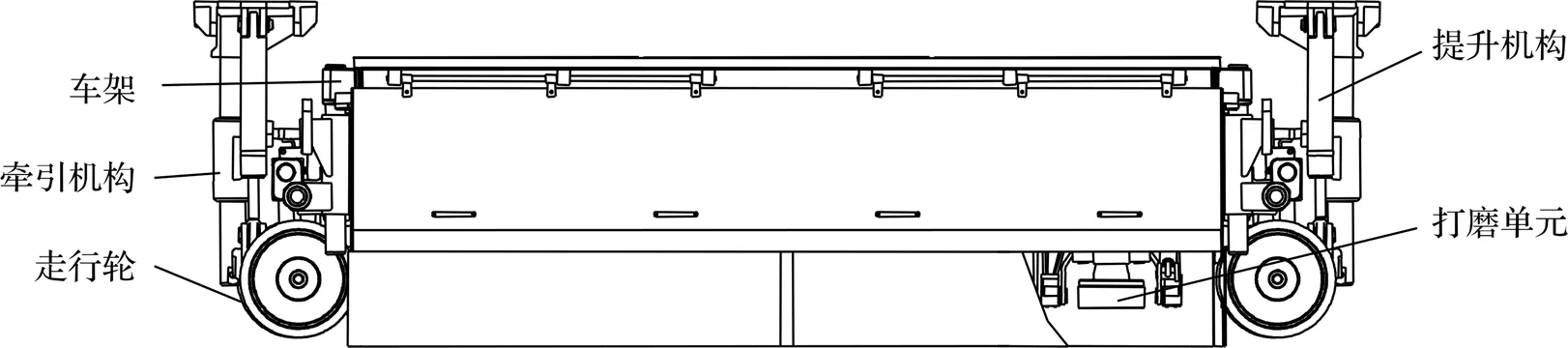

打磨装置的主要组成如图1所示。其中提升机构、牵引机构为打磨装置上部安装接口,与打磨车车体底部连接;走行轮为打磨装置下部支撑部件,与钢轨接触实现打磨装置沿钢轨方向的走行运动。相较于一体式大型养路设备,钢轨打磨车作业装置为独立走行的四轮小车结构[6],其特有的自走行小车式结构使得打磨装置能够脱离钢轨打磨车车体进行试验。

目前针对打磨装置结构功能的调试主要依靠钢轨打磨车整车进行,即打磨装置生产装配完成后安装于整车车体下方,对完整状态下的钢轨打磨车开展试验。整车运行试验的主要目的是验证钢轨打磨车的总体性能,如运行性能、作业性能及动力学性能等[7],对于结构功能较为复杂的打磨装置,仅依靠整车平台来进行调试存在以下不足:

(1)根据TB/T 3520-2018[8],打磨装置各系统需要满足多项动静态性能要求,而现有打磨装置生产装配过程中只能检查具有配合关系零部件之间的相对运动及配合精度,无法进行完整结构性能测试,由此导致装车之后调试难度加大、试验周期延长;

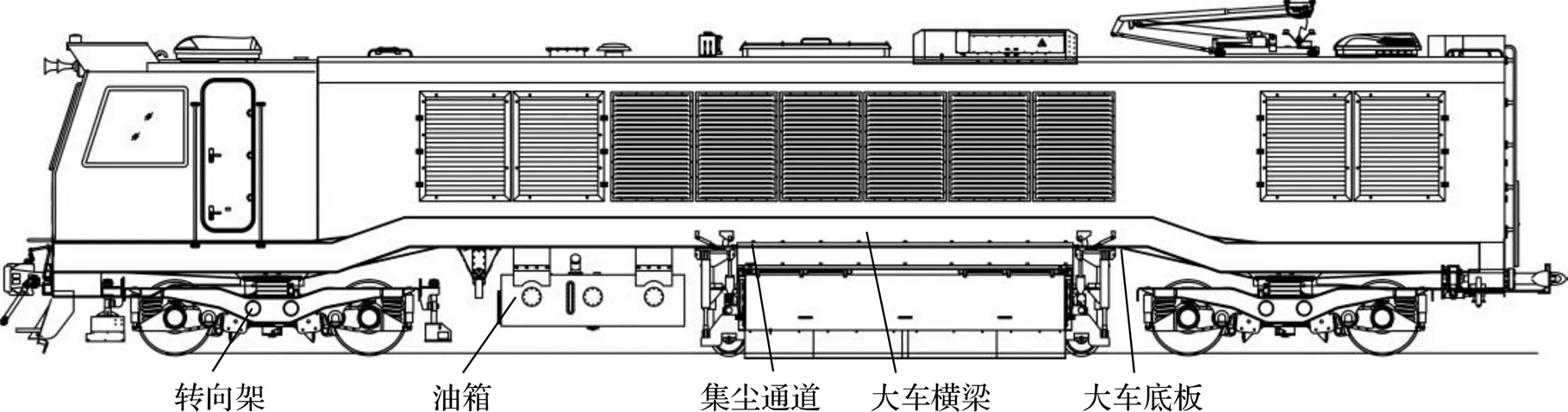

(2)如图2所示,打磨装置前后安装有转向架、集尘通道、油箱等部件,顶部为大车横梁和底板,操作、观察、测试空间局限;

(3)打磨装置作业状态、控制策略等打磨试验线路占用时间长[9]、对周边环境影响较大,利用整车进行调试成本较高,且实际使用的轨道线路受使用条件限制,无法充分满足打磨装置试验要求。

图1 打磨装置结构图

图2 某型钢轨打磨车示意图

对打磨装置设计研发过程中的独立试验需求,本文设计了一种可移动轨道式钢轨打磨综合试验台,通过有限元法对试验台架进行仿真分析,得到不同工作情况下试验台的强度和刚度,保证试验台结构功能的可靠性与安全性。最后通过打磨装置在试验台上的实际应用,验证试验台能够满足不同结构形式打磨装置应用需求,具有较好的使用价值及推广意义,能够为后续打磨装置设计开发提供试验基础平台。

1 综合试验台整体方案及工作原理

1.1 整体方案设计

试验厂区内能够铺设的钢轨长度有限,且打磨装置试验过程中需要安装液压管路、阀组和电气线缆等连接件。若采用移动台架式结构,试验过程中打磨装置相对电气柜、液压泵等固定组件移动,走线难度大,管路、线缆容易相互干涉造成混乱;而采用固定台架式结构,无法开展打磨装置走行动态试验。

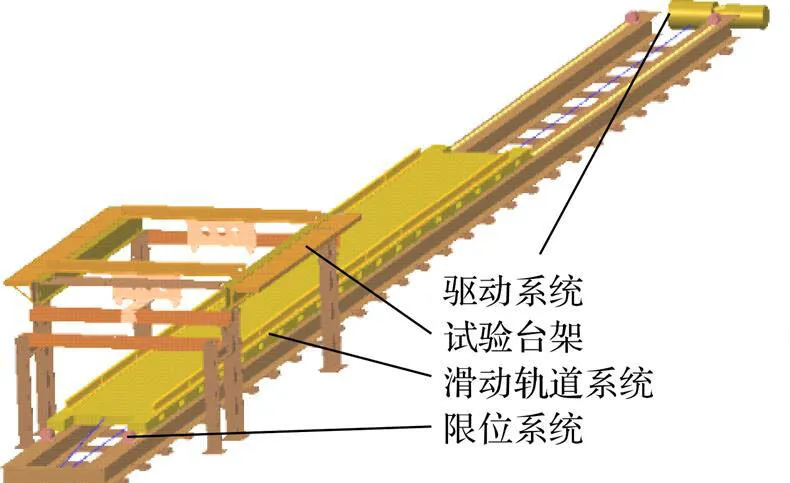

为了解决线缆、管路等布置问题,同时兼顾动态打磨需求,试验台采用固定台架与滑动轨道相结合的结构形式,如图3所示。试验台架、滑动底座均固定在地面上,打磨装置安装在试验台架上,相对台架固定。打磨作业试验时,由驱动系统带动钢轨沿轨道方向滑动,从而实现打磨装置相对钢轨的走行运动。

1.2 试验台设计

1.2.1 滑动轨道系统

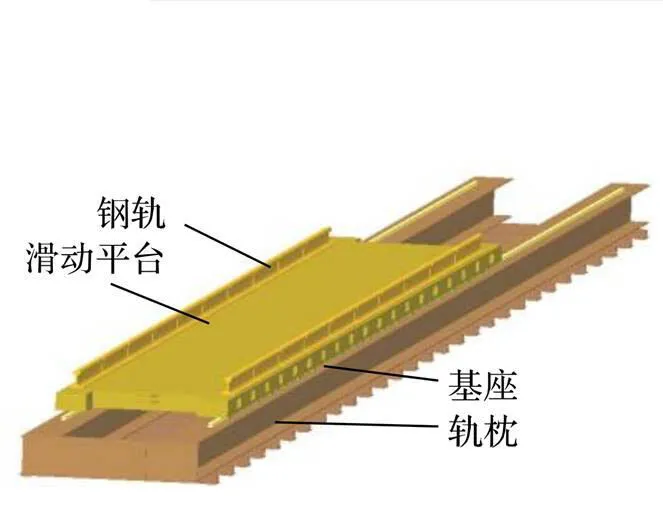

滑动轨道系统的组成如图4所示,其中轨枕和基座为固定件,滑动平台及固定在平台上的钢轨组成运动部件,可沿基座导轨方向滑动。滑动轨道系统的主要功能为支撑打磨装置重力;移动钢轨使走行轮与钢轨产生相对运动,模拟打磨装置运动状态。

1.2.2 试验台架

试验台架的主要组成如图5所示,其整体为对称龙门结构,通过螺栓固定在地面上。连接座为试验台架与打磨装置的连接组件,承受打磨装置运动时的牵引力及提升下放时的重力。纵梁和连接座均采用长度方向可调节的结构形式,以满足不同尺寸及安装接口打磨装置的需求。顶部设有走踏板,为试验人员提供顶部活动空间,保障人员操作安全。

图3 综合试验台结构图

图4 滑动轨道系统

图5 试验台架结构图

1.2.3 驱动系统

试验台采用电机-减速机-钢丝绳卷筒的组合形式,实现滑动平台组件的运动控制。动态打磨试验时,滑动平台由电机与钢丝绳牵引沿导向轨做往复运动。电机牵引功率主要由滑动平台与基座之间摩擦力和打磨装置走行磨削阻力组成。试验场内供电电压AC 380 V/50 Hz,打磨试验要求钢轨移动速度3~5 km/h,初步选用50 Hz、30 kW的三相异步交流电机。

滑动平台驱动系统功率核算如下:

(1)滑动组件摩擦功耗

钢轨移动过程中,有:

F=(m+m+m) (1)

1=·F·(2)

式中:F为滑动组件负载总质量,N;m为打磨装置重量,t;m为钢轨重量,t;m为滑动板重量,t;1为导向轨与滑动支撑架之间的摩擦力功耗,kW;为摩擦系数;为钢轨最大移动速度,km/h。

根据文献[10],取:m=8 t,m=1.5 t,m=2.1 t,=0.05,=5 km/h。

计算得:F=1.16×105N,1=8.06 kW。

(2)打磨装置走行打磨阻力

F=·(F+F) (3)

F=1F(5)

式中:F为打磨作业时的磨头阻力,N;为磨头总数;F为单个磨头切削力的纵向分力,N;

计算得:F=10.70 N,F=1.04×103N,F=1.05×104N。

又因为:

F=m··1+F(6)

2=F·(7)

式中:F打磨装置所需轮周牵引力,N;1为单位基本阻力,N/kN;2为驱动打磨装置走行磨削所需功率,kW。

根据文献[12-13],取:1=1.93 N/kN。

计算得:F=1.067×104N,2=14.82 kW。

驱动电机负载为:

=1+2(8)

计算得:=22.88 kW。

根据上述核算可知,所选电机满足打磨试验需求。

1.2.4 限位系统

限位系统采用双重限位形式,包含电气控制限位和机械结构限位两部分。电气控制方面,在导向轨两侧安装限位开关,当滑动架移动到限位开关对应位置,限位开关控制信号改变,滑动平台减速;机械结构方面,在试验台底座的行程极限位置安装限位止挡,当限位开关失效时,通过机械结构限制滑动板移动,避免滑动平台运动控制失效对周边试验设备造成损坏。

2 综合试验台静力学分析

综合试验台各个系统、部件之间的连接形式、位置关系不尽相同,为了减少仿真计算工作量,同时保证结构设计满足产品安全性、可靠性要求,将主要承载且安装部分结构相对薄弱的试验台架提取出来进行分析计算。

试验台架多由方管、H型钢组成,整体结构较为规则,因此使用六面体网格结构进行网格划分[14],设置单元尺寸20 mm、关键接触面及安装座单元尺寸12 mm,打磨试验台架网格划分共有节点1928682个,单元394674个。

由于打磨装置只有下放在钢轨位置时才会进行打磨作业,因此分别针对试验台架静态提升和动态试验两种工况进行分析计算。

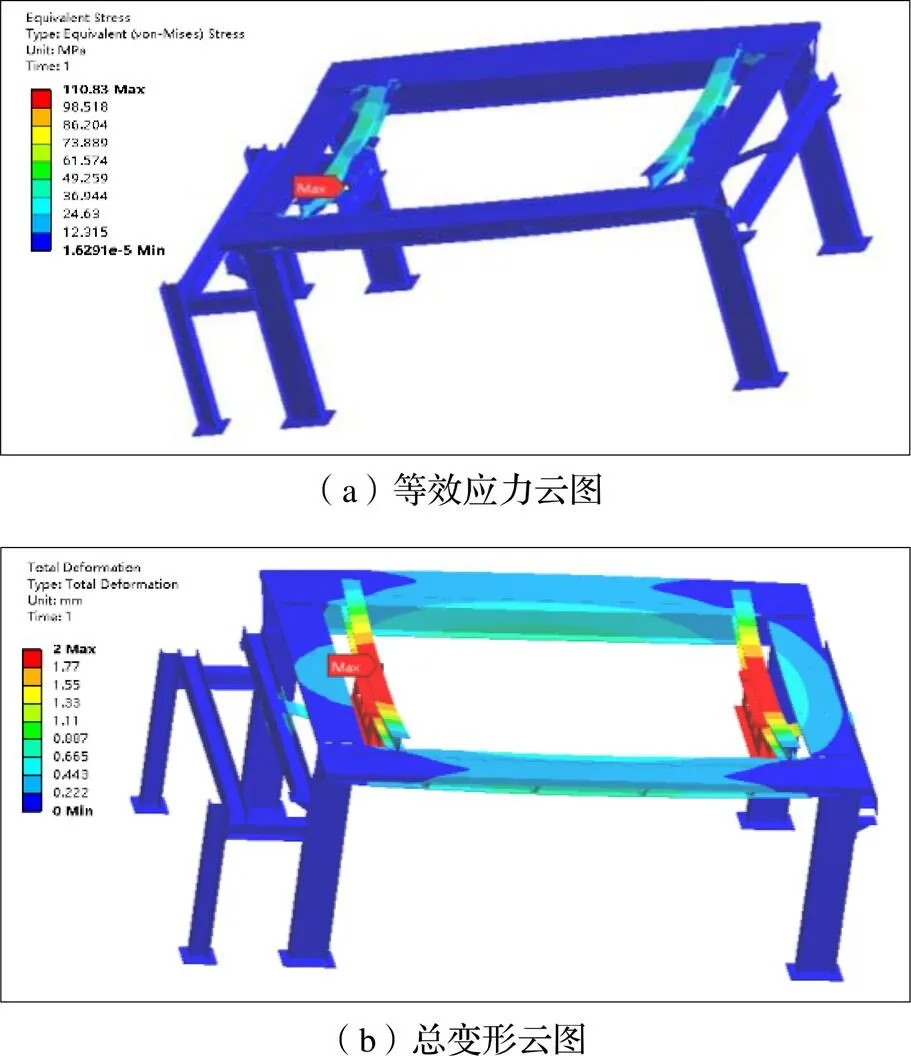

2.1 静态提升工况

静态提升工况时,提升油缸缩回,试验台架通过前后安装座固定打磨装置,承受装置的垂向静载荷。定义各部分接触和约束,台架立柱处添加固定支撑,并在四个提升油缸安装位置分别添加2×104N的垂向载荷。得到静态提升工况下的分析结果如图6所示。

图6 静态提升工况下的分析结果

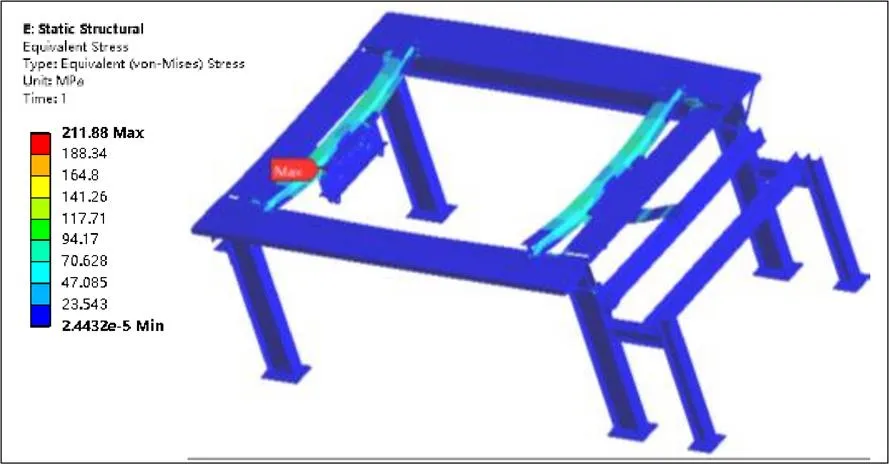

打磨装置提升过程中,可能出现油缸运动不同步,导致提升过程试验台架承受一定冲击载荷。为保证试验台架结构可靠性,根据标准TB/T 1335-1996[14],计算垂向两倍冲击载荷情况下试验台架极限应力情况,如图7所示。

由图6(a)、图7可知,试验台架冲击载荷工况下最大等效应力远大于静态提升工况。冲击载荷时打磨装置最大应力为211.88 MPa,为出现在安装座与纵梁接触边缘的集中应力,关键承载纵梁最大应力为95 MPa,出现在横梁中部。试验台架主要材料Q235的许用应力为168 MPa,屈服强度为235 MPa,即极限冲击载荷条件下的最大应力小于材料屈服强度,且关键承载纵梁最大应力小于材料许用应力。由图6(b)可知,试验台架最大变形为2.0 mm,出现在横梁中部。此时横梁的变形处于材料弹性变形范围内,而提升状态时打磨装置为静态测试,因此该变形不会对调试试验产生影响。

综上,静态提升工况下,试验台架强度、刚度均满足要求。

图7 冲击载荷应力云图

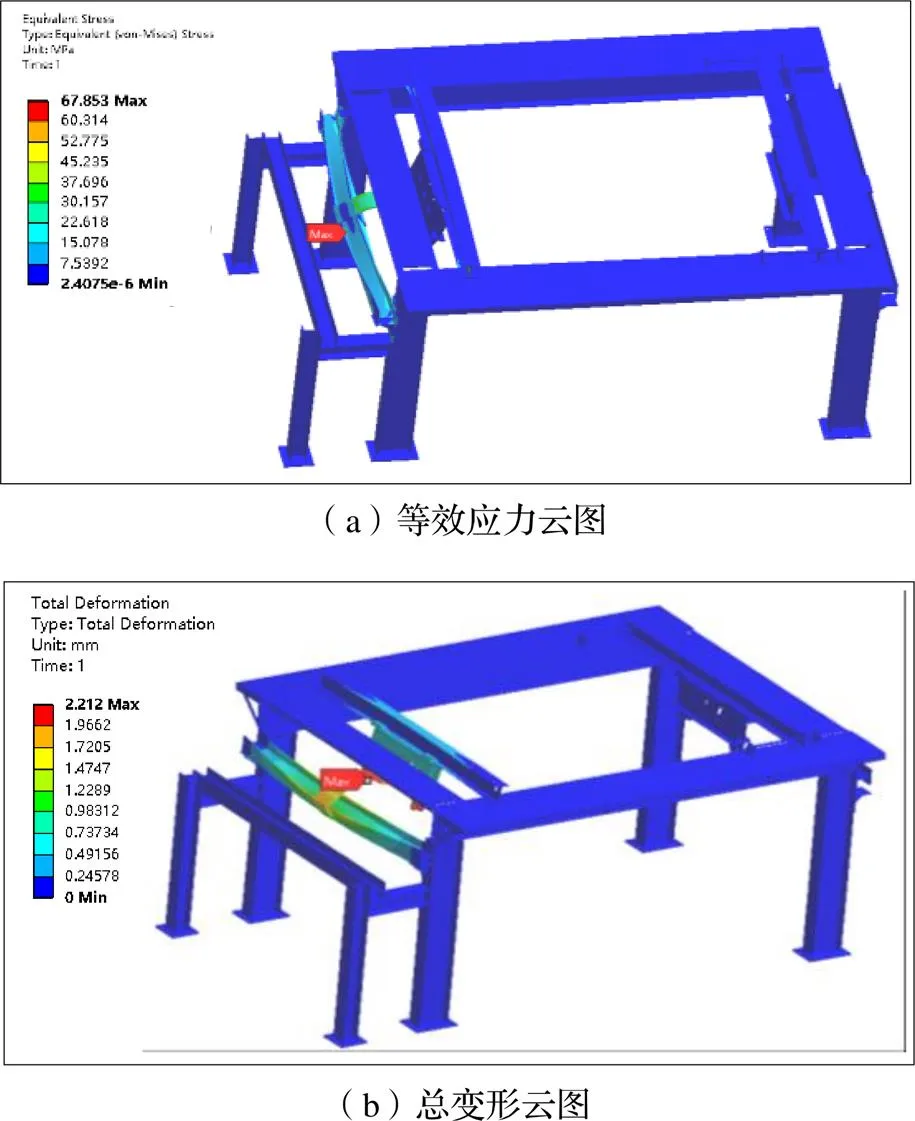

2.2 打磨试验工况

打磨试验工况时,打磨装置相对钢轨运动,处于走行打磨状态,此时试验台架承受打磨装置牵引系统带来的牵引力。试验台接触及约束定义与静态工况相同,在台架立柱处添加固定支撑。根据驱动系统设计部分计算结果,在左侧牵引杆安装座位置处添加横向牵引载荷。

计算得到打磨工况下的分析结果如图8所示。可知,试验台架最大应力67.85 MPa,小于材料许用应力168 MPa,最大应力出现在牵引安装座部位;试验台架最大变形2.21 mm,出现在牵引机构安装座延伸板处。其中最大变形分量为沿钢轨方向的变形2.18 mm,该方向变形对打磨单元偏转、下压等动作影响较小。

因此,打磨试验工况下试验台架强度、刚度均满足要求。

图8 打磨试验工况下的分析结果

2.3 结构模态分析

有限元模态分析用于得到结构的振动特性,是评价结构动态特性的重要指标之一[15]。在产品设计开发过程中,应尽量避免结构固有频率与工作频率重合,避免发生共振,对设备结构造成破坏。

在静力强度基础上进行模态分析,试验台立柱添加固定约束,定义关键接触部分约束。由于在结构的振动特性中低阶模态和高阶模态所占百分比呈指数分布关系,即低阶模态能比较准确地反映系统自然振动特性,因此提取试验台架前六阶模态进行分析,各阶频率大小及主振型如表1、图9所示。

表1 试验台架前六阶模态固有频率

打磨电机的转速为3600 r/min,电机实际工作频率在55~60 Hz范围内,根据模态分析结果,试验台前六阶频率为7~15 Hz。

因此打磨电机工作频率不会与试验台架产生共振。但该打磨试验台整体固有频率偏低,后续可通过调整试验台架结构布局改善其结构刚度。

图9 模态分析前六阶主振型图

3 应用分析

上述设计开发方案得到的综合试验台,现已进入实际应用阶段。图10为打磨装置落于试验台钢轨上,且电气控制、液压系统、集尘系统等均已配置完成后的试验现场。基于此状态分别进行了打磨装置提升下放、打磨装置走行、打磨单元功能验证、液压系统调试、打磨程序调试等试验。打磨装置试验过程图11所示,钢轨打磨前后效果如图12所示。

通过实际使用验证,利用试验台具有以下特点:

(1)移动轨道式试验台能够模拟低速走行情况下打磨装置运动和实际打磨作业工作,在满足试验需求的情况下减少了试验所需线路长度,能够在室内厂房环境下对打磨装置进行装车前的全面功能验证和调试,能够有更加合理地调配试验安排时间及资源,容错率较高,避免了实际使用中线路受天窗时间、气候、安全性等因素限制。

(2)采用龙门式结构,液压阀组、电气控制系统等走线布置空间充足,且不受钢轨打磨车车体高度限制,有利于打磨装置的内部结构调整和检测测量,能有效提高打磨试验效率。

(3)能够通过较完整的液压、电气系统进行控制调试,综合考察打磨装置结构性能。避免装车后由于功能部件问题出现的整体拆卸修正问题,降低试验成本。

综合打磨试验台目前应用于国铁、地铁、道岔等多种车型的打磨装置调试试验,实际使用过程中也在不断改进优化试验台配套设施,如层架顶部防护栏、台架两侧增加防护网、配套安装集尘装置等,减少打磨试验过程中产生的铁屑、粉尘对试验场地工作环境的影响,进一步保障试验人员安全。

图10 打磨装置安装图

图11 打磨试验图

图12 打磨前后钢轨对比图

4 总结

本文设计制造了一种综合打磨试验台,通过移动式轨道与固定打磨装置的相对运动,实现打磨装置动态作业模拟。实际应用表明,该打磨装置综合试验台适用于多种类型的打磨装置,能够满足打磨装置结构性能测试使用需求,提高了打磨装置结构可靠性和安全性,可以有效减少装车后的调试时间,提高工作效率。

[1]吴细水. 高速铁路轮轨关系典型案例研究[J]. 中国铁路,2018(3):65-68.

[2]张未. 钢轨打磨技术[M]. 北京:中国铁道出版社,2016.

[3]龚继军,郭猛刚,侯博,等. 钢轨打磨技术发展现状及打磨策略探讨[J]. 机车电传动,2020(3):23-29.

[4]盘文学. 高速铁路钢轨打磨对轮轨接触关系的影响[J]. 大科技,2017(29):317-318.

[5]郭福安,张梅. 客运专线钢轨打磨的思考[J]. 中国铁路,2008(3):53-54.

[6]李石平,刘启灵. 独立旋转车轮打磨装置曲线通过分析[J]. 机车电传动,2014,5(4):15-16.

[7]李海滨,唐松柏. GMC96B型钢轨打磨列车试验研究[J]. 铁道技术监督,2011,39(12):38-44.

[8]国家铁路局. 铁路大型养路机械钢轨打磨车:TB/T 3520-2018[S].

[9]王朋. GMC-96_x钢轨打磨列车打磨压力控制系统试验研究[D]. 成都:西南交通大学,2017.

[10]闻邦椿. 机械设计手册(第1卷)[M]. 5版. 北京:机械工业出版社,2010.

[11]朱红军. 双动力48磨头钢轨打磨车方案设计及性能分析[D]. 兰州:兰州交通大学,2018.

[12]吴安伟. 城市轨道交通车辆基本阻力试验研究[J]. 城市轨道交通研究,2020,23(09):141-143,174.

[13]郭睿. 铁路预防性打磨工程车辆牵引计算方法及牵引方式[J]. 铁道机车与动车,2021(1):20-22.

[14]中华人民共和国铁道部. 铁道车辆强度设计及试验鉴定规范:TB/T 1335-1996[S].

[15]凌桂龙. ANSYS Workbench 15.0从入门到精通[M]. 北京:清华大学出版社,2014.

Design and Application of Rail Grinding Comprehensive Test-Bed

ZHAO Yuchen,LUO Dan,LI Congxiang,GUO Ping

( Zhuzhou Times Electronic Technology Co., Ltd., Zhuzhou412007, China)

The structure and function of grinding device, which is the core operating mechanism of rail grinding vehicles, has an important impact on the performance of the vehicle. Based on the fact that the mechanism, hydraulic and control systems of the grinding device are independent of the vehicle with independent wheel sets, a track movable comprehensive grinding test-bed used for functional verification and the commissioning of each system of the rail grinding device is designed. The sliding track system, test-bed, driving system and limit system of the test-bed are designed, and the static analysis of the test-bed under static lifting condition and grinding test condition is carried out. The application shows that the modified grinding test-bed can be applied to the commissioning test of a variety of grinding devices, and provides a better independent experimental platform for the design and research of grinding devices.

test bed;grinding device;sliding track;static strength;modal analysis

TH69;U216.65

A

10.3969/j.issn.1006-0316.2022.05.011

1006-0316 (2022) 05-0068-07

2021-11-24

赵宇晨(1994-),女,湖南常德人,硕士研究生,主要从事钢轨打磨车等轨道工程机械结构研发工作,E-mail:yuan824377563@126.com。