汽车发动机启停时具有半主动阻尼拉杆的动力总成悬置系统研究

2022-05-30王道勇李学军蒋玲莉罗陆锋肖冬明

王道勇, 李学军, 蒋玲莉, 罗陆锋, 肖冬明

(佛山科学技术学院 机电工程与自动化学院,广东 佛山 528225)

针对传统的内燃机汽车以及日益广泛应用的混合动力汽车,发动机启停时产生的急剧扭矩突变,使动力总成造成较大的冲击与振动。悬置作为一种衰减及隔离动力总成的振动,同时将隔离后的振动能量传递到车内的减振元件[1-3],对减小汽车启停振动和改善汽车NVH(noise,vibration and harshness)性能有重要意义[4-5]。

目前主要是通过对悬置系统的优化来减小传统内燃机汽车发动机启停时的振动,Sugimura等[6]对汽车在静止状态下的发动机启动振动的传递路径进行了分析,研究表明发动机启停振动主要通过悬置元件传递到车内。Yoon等[7]以一横置的动力总成为例,通过优化悬置刚度使动力总成在俯仰和纵向充分解耦,达到减小发动机启停时动力总成振动的目的。Bang等[8]通过试验发现,相对于发动机管理系统,悬置系统对发动机启停时的振动控制效果显著。当动力总成的俯仰模态与纵向模态充分解耦时,发动机启停时的振动显著降低。Lee等[9]通过研究表明,发动机启停时悬置系统的纵向刚度对动力总成的振动的影响较大,增加悬置系统的纵向刚度时,悬置在纵向上的动反力减小,因此,悬置传递到车内的振动减小。Rao等[10]用小波分析方法对汽车启停时的振动进行分析,研究表明变速箱悬置和防扭拉杆在纵向上的刚度和阻尼特性对座椅纵向振动贡献较大,增加变速箱悬置纵向刚度和减小防扭拉杆纵向刚度可以减小汽车启停时的振动。在汽车开发阶段,Agarwal等[11]为减小发动机在启动和停止时的振动,在ADAMS中建立了整车16自由度动力学模型,通过对座椅导轨纵向加速度计算分析,从而识别悬置在线性段的刚度和位移。

在国内,通过对悬置系统的优化设计来减小发动机启停时的振动的研究较少,Fu等[12]对一款三缸发动机在启动时的振动进行分析,研究表明减小悬置非线性段的刚度对发动机启停时的振动影响不大。增加悬置线性段的刚度减小了发动机启停时的振动,但降低了悬置系统在怠速时的隔振性能。改变悬置的安装角度减小了三缸发动机启动振动,并结合试验进行验证。

本文提出了既能减小发动机启停振动又满足发动机怠速隔振性能的悬置系统的优化方法,研究了发动机启停时的动力学模型及发动机启停时基于动力总成和整车振动的动态响应评价指标,建立了包含半主动阻尼拉杆的整车13自由度动力学模型。提出了发动机启停时半主动阻尼拉杆的优化设计方法。为降低发动机启停时的振动提供理论依据。

1 发动机启停时整车建模与分析

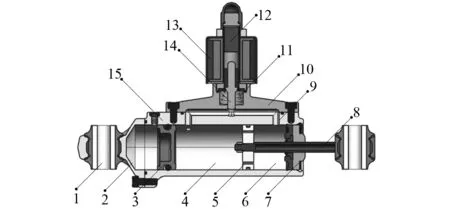

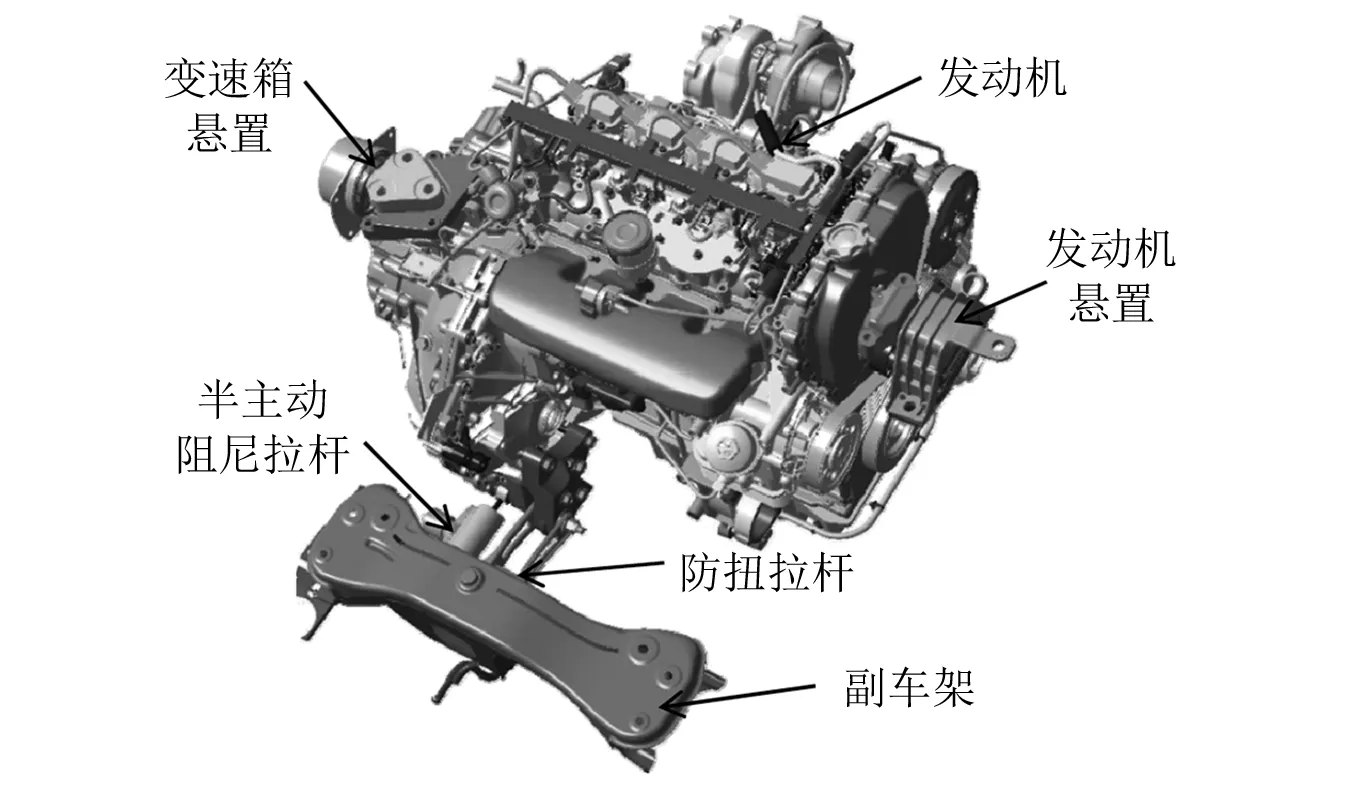

在动力总成悬置系统中,为分析加入半主动阻尼拉杆对发动机启停时整车振动的影响,本文建立轮胎、非簧载质量、悬架、车身、半主动阻尼拉杆和动力总成悬置系统组成的整车13自由度动力学模型,如图1所示。图1中动力总成为横置,汽车前轮驱动。

图1 包含半主动阻尼拉杆的整车13自由度模型Fig.1 13DOFs vehicle dynamic model with semi-active HDS

在动力总成质心和车身质心处分别建立坐标系Op-XpYpZp和Ob-XbYbZb,其中:Xp为向汽车后方;Yp为平行于发动机曲轴轴线并由变速箱指向发动机端;Zp由右手定则确定。Xb,Yb,Zb分别与Xp,Yp,Zp平行。动力总成包含6个自由度,车身包括垂向,侧倾和俯仰3个自由度,非簧载质量mu1,mu2,mu3和mu4具有垂向的自由度。

通过前期研究可知,半主动阻尼拉杆与悬置类似,可看成具有刚度和阻尼的隔振元件[13],因此,建立包含半主动阻尼拉杆的6自由度动力总成悬置系统振动方程、3自由度的车身振动方程和4自由度的非簧载质量的振动方程,从而建立包含半主动阻尼拉杆的整车13自由度动力学模型的振动方程

(1)

式中:qp为动力总成质心的位移;qb为车身质心的位移;qu为汽车4个非簧载质量在垂直方向的位移;Fp为汽车原地换挡时动力总成的激励力;MP为动力总成在坐标系Op-XpYpZp下的质量矩阵;Mb为车身在车身坐标系Ob-XbYbZb下的质量矩阵;Mu为4个非簧载质量组成的质量矩阵。

2 减小发动机启停振动的策略

2.1 发动机启停时动态响应评价指标

针对发动机启停时动力总成和整车的振动,采用如下评价指标:

(1)动力总成的冲击度

发动机启停时,将动力总成看成6自由度的刚体。冲击度j表示为动力总成俯仰方向角加速度αp的导数[14],单位为rad/s3。

(2)

(2)悬置的动反力

发动机启停时的振动表现形式为汽车的纵向振动,因此通过悬置纵向的动反力可以直观评价加入半主动阻尼拉杆对发动机启动振动的影响。

(3)动力总成质心/车身质心的纵向加速度

发动机启停时的振动实质为汽车在低频范围的纵向冲击,由于人体对汽车纵向振动较为敏感,因此,可以采用动力总成质心或者车身质心的纵向加速度表征。车身和动力总成质心纵向加速度之间的关系为

(3)

(4)悬置主动端的振动剂量值VDV(vibration dose value)[15]

(4)

式中:α为悬置主动端的加速度;t0和t1为振动的起止时间。

(5)汽车坐椅导轨/方向盘处的纵向加速度

发动机启停时的振动可以从整车的角度进行分析,主要采用座椅导轨和方向盘处的纵向加速度的峰-峰值或最大值评价。

2.2 减小发动机启停时振动的策略

减小发动机启停时振动的方法一般可以通过以下几种策略:改变发动机的激励特性;增加动力总成悬置系统的纵向刚度;增加动力总成悬置系统纵向的阻尼。

2.2.1 改变发动机的激励特性

发动机启动时,对发动机的扭矩-时间的关系,做如下定义[16]

Ty=To(1-e-kt)

(5)

式中:k为转矩加载速率;To为发动机名义扭矩。

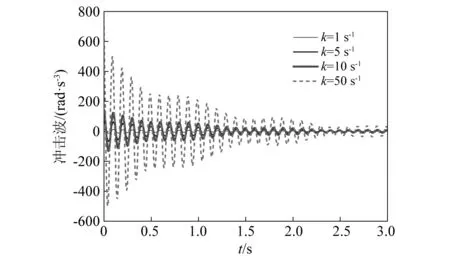

假定发动机启动时响应时间为3 s,To=150 N/m。不同加载速率下的扭矩与时间的关系,如图2所示。

图2 发动机扭矩-时间特性Fig.2 Engine torque-time characteristic

发动机启动时曲轴转速较低,燃烧压力产生的力矩是发动机启动时的主要激励源,因此将动力总成的激励力简化为

Fp=[0, 0, 0, 0,Ty, 0]

(6)

根据整车13自由度动力学模型,以及车身、动力总成、悬置和悬架的相关参数,计算出动力总成冲击度如图3所示。由图3可知,加载速率越小,冲击度峰值越小。当发动机加载速率k为1 s-1,5 s-1,10 s-1和50 s-1时,相应的冲击度的峰-峰值分别为14.4 rad/s3,71.7 rad/s3,143.0 rad/s3和700.8 rad/s3。因此,减小发动机转矩的加载速率可以降低发动机启动时动力总成的振动。

图3 不同加载速率下的动力总成的冲击度Fig.3 Impact degree of powertrain at different loading rates

由以上分析可知,通过发动机管理系统(engine management system,EMS)改变扭矩加载速率k的大小,可以改变动力总成悬置系统的振动特性,即增加启动时间可以减小发动机启动时的振动。

2.2.2 增加悬置系统纵向刚度

在本文六自由度动力总成悬置系统中,将发动机悬置、变速箱悬置和防扭拉杆各向刚度变化范围为[-15%, +15%],阻尼保持不变。本文考虑9个静刚度对悬置系统固有频率和解耦率的影响,根据正交分析的方法,设定9因素2水平的正交试验。

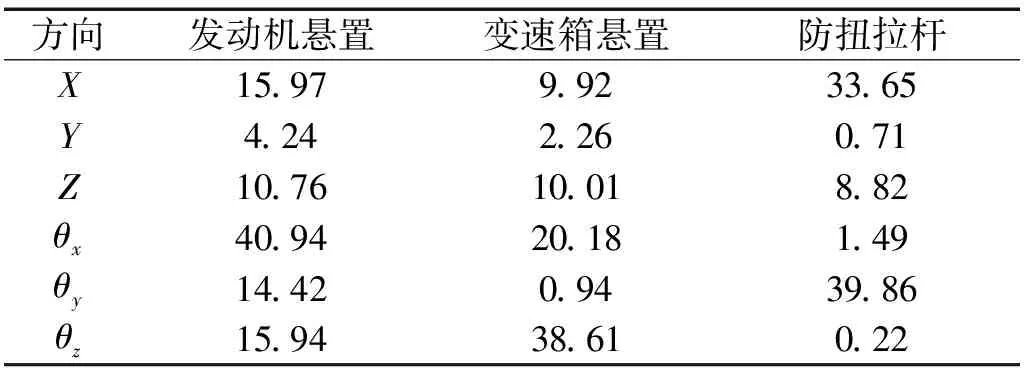

当发动机在怠速工况时,通过对悬置系统的稳健性分析可知,发动机悬置的纵向刚度、变速箱纵向刚度和防扭拉杆的纵向刚度对动力总成悬置系统固有频率变化的贡献量,如表1所示。

表1 悬置的纵向刚度对各向固有频率变化贡献量Tab.1 Contribution of longitudinal stiffness to natural frequency %

发动机悬置的纵向刚度、变速箱纵向刚度和防扭拉杆的纵向刚度对动力总成悬置系统解耦率变化的贡献量,如表2所示。

表2 悬置的纵向刚度对各向解耦率变化贡献量

通过上述分析可知,发动机悬置、变速箱悬置和防扭拉杆分别对悬置系统纵向、横摆及俯仰方向的固有频率贡献较大。发动机悬置和变速箱悬置分别对侧倾及横摆方向的解耦贡献较大,防扭拉杆对纵向和俯仰方向的解耦贡献较大。因此,通过调整悬置的刚度可以减小发动机启停时的振动。

2.2.3 增加悬置系统纵向阻尼

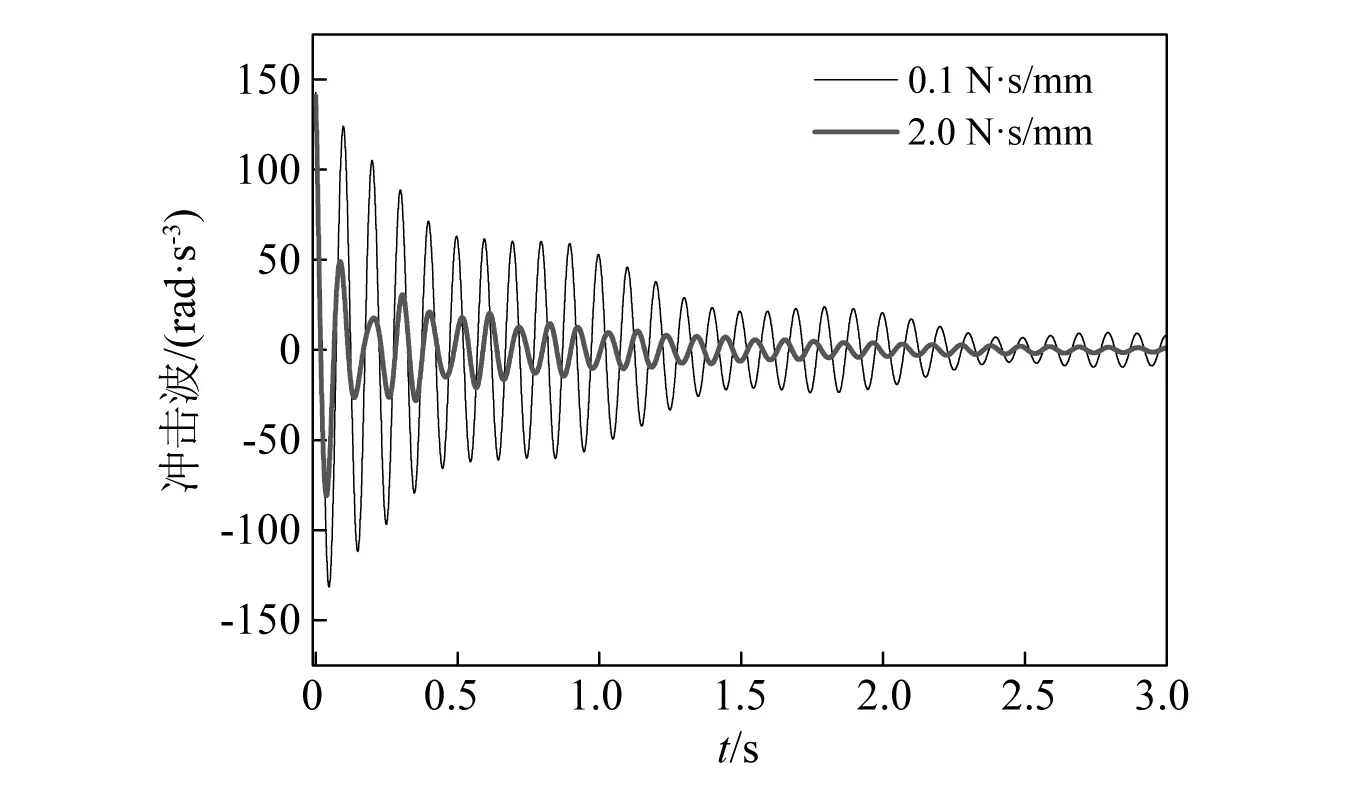

在汽车动力总成悬置系统中,防扭拉杆的阻尼系数较小,不能及时衰减发动机启停时的振动与冲击,因此可以临时增加防扭拉杆在纵向上的阻尼,即在发动机启停时提供临时大阻尼衰减冲击与振动。

发动机启动时,令名义扭矩为150 N·m,加载速率为10 s-1,启动扭矩为

Ty=150(1-e-10t)

(7)

在动力总成悬置系统模型中,将防扭拉杆的纵向阻尼系数由0.1 N·s/mm调整为2 N·s/mm,利用13自由度的整车动力学模型计算出动力总成的冲击度,如图4所示。

图4 动力总成的冲击度Fig.4 The impact of the powertrain

由图4可知,防扭拉杆阻尼变大后,动力总成冲击度的峰-峰值从273 rad/s3减小为221 rad/s3,峰-峰值降低19%,在第1.5 s时,冲击度衰减为零。因此,增加阻尼减小了发动机启动时动力总成的振动。

在上述三种策略中,当发动机的启动时间越长时,动力总成冲击度越小,但发动机启动时的油耗变大。增加悬置系统的纵向刚度,降低了怠速时的隔振性能。增加悬置系统纵向的阻尼减小了振动的幅值和响应时间,可以有效衰减冲击。

3 发动机启停时半主动阻尼拉杆设计

通过上述分析可知增加悬置系统阻尼可以有效减小发动机启停时的振动,本文开发了一款半主动阻尼拉杆,其结构如图5所示。从图5可知,在发动机启停时提供临时的大阻尼衰减冲击与振动,当发动机在怠速和汽车高速巡航时,防扭拉杆正常工作。

1.橡胶衬套; 2.高压氮气; 3.浮动活塞; 4.压缩腔; 5.运动活塞; 6.复原腔; 7.端盖; 8.阻尼杆; 9.外通道; 10.电磁阀底座; 11.阀芯复原弹簧; 12.导磁铁; 13.线圈; 14.阀芯; 15.缸体。图5 半主动阻尼拉杆结构Fig.5 The structure of the semi-active HDS

3.1 外通道孔径计算

本文将半主动阻尼拉杆当成第四点悬置,从悬置系统的固有频率和解耦率出发,根据动力总成悬置系统的设计理论和方法[17],使各向固有频率间隔大于或等于1 Hz,各向解耦率大于或等于85%,优化半主动阻尼拉杆的位置参数和怠速时的动刚度。

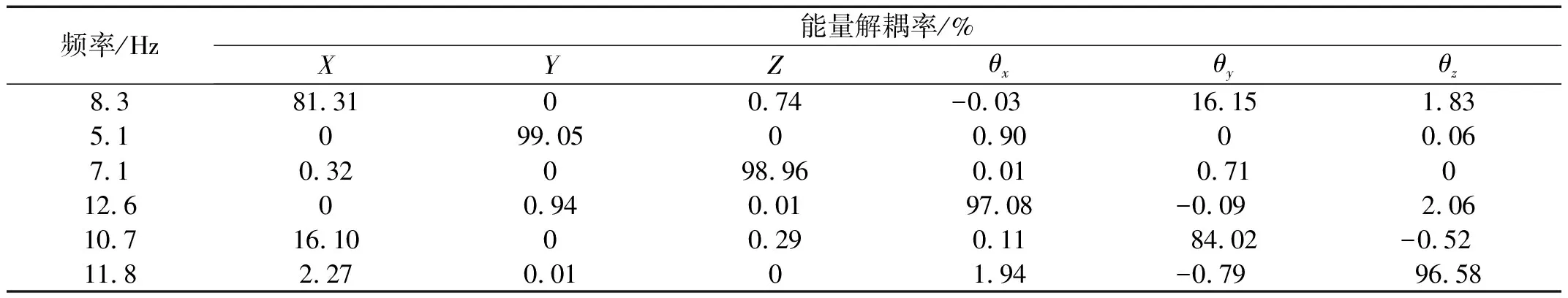

计算得到的动力总成原三点悬置系统的固有频率及解耦率,如表3所示。由表3可知,悬置系统固有频率分布满足要求,6个方向的解耦率均大于85%,各向间不存在运动耦合,实现了完全解耦。

表3 原动力总成悬置系统的固有频率和解耦率Tab.3 Natural frequency and decoupling rate of prime powertrain mounting system

在原三点动力总成悬置系统参数不变的条件下,将半主动阻尼拉杆的装配位置和半主动阻尼拉杆怠速时的动刚度作为优化变量,采用序列二次规划法进行优化计算。

建立优化目标函数

其中,

(9)

(10)

式中:ζ1和ζ2分别为总的频率权系数和总的解耦率权系数;Ψi为第i阶固有频率与目标频率的差值;Ji为第i阶解耦率与目标下限的差值;ρi和τi分别为第i阶的固有频率权系数和解耦率权系数;fil和fiu分别为第i阶固有频率的目标下限和上限;fi为悬置系统的第i(i=1~6)阶固有频率;E(i,i)为悬置系统的第i阶解耦率;E(i,i)l为第i阶解耦率的目标下限。

优化变量和约束条件为

1 700≤x≤1 900,-200≤y≤-30, 200≤z≤400(11)

ku>0,kv>0,kw>0

(12)

式中:x,y,z分别为半主动阻尼拉杆在汽车坐标系下的安装位置;ku,kv,kw分别为半主动阻尼拉杆在其局部坐标系下各向刚度。

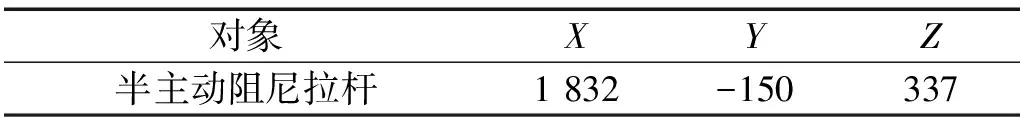

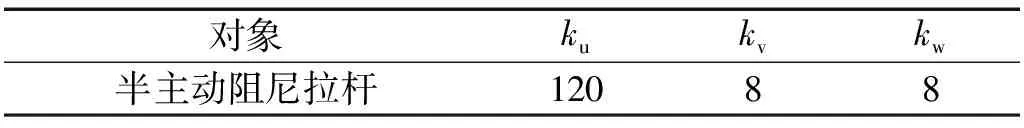

通过优化计算,动力总成悬置系统的固有频率和解耦率计算结果,如表4所示。由表4可知,纵向和俯仰方向存在一定的振动耦合,优化后的半主动阻尼拉杆的安装位置和发动机怠速下的动刚度,如表5和表6所示。

表4 优化后的动力总成悬置系统固有频率和解耦率Tab.4 Optimized natural frequency and decoupling rate of powertrain mounting system

表5 半主动阻尼拉杆安装位置(汽车坐标系)Tab.5 The installation position of the semi-active HSD (car coordinate system) mm

表6 优化后的半主动阻尼拉杆的动刚度Tab.6 The optimized dynamic stiffness N/mm

从图6可知半主动阻尼拉杆与防扭拉杆(橡胶悬置)并联在发动机和副车架之间。

当发动机在怠速工况时,根据工程实践经验,悬置的运动位移一般小于或等于0.5 mm。根据表6中怠速时的动刚度,计算可得阻尼力为60 N。通过半主动阻尼拉杆阻尼力的计算方法,计算出外通道的孔径为8.5 mm。

图6 半主动阻尼拉杆安装位置Fig.6 The installation position of the semi-active HDS

3.2 内通道孔径计算

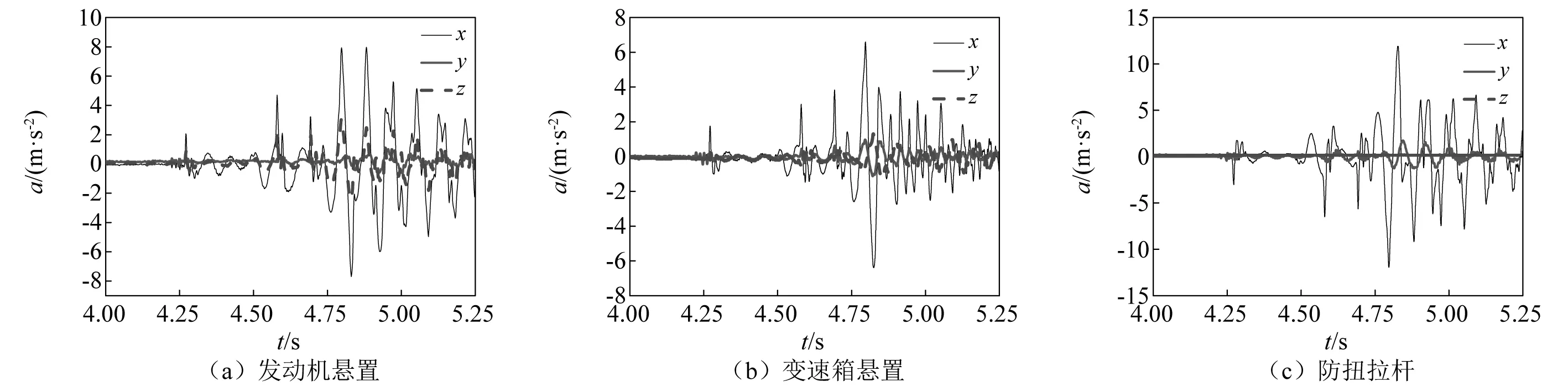

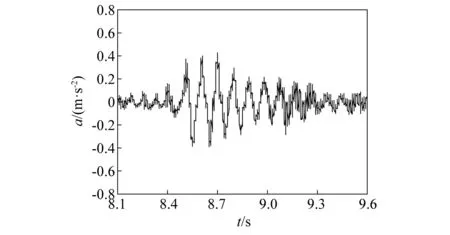

通过对悬置的主动端加速度及动反力测试,悬置系统在汽车启动时的加速度和动反力测试结果,分别如图7和图8所示。

图7 悬置的动反力Fig.7 The mount dynamic reaction force

图8 悬置加速度Fig.8 The mount acceleration

采用激励力识别方法对发动机启动时动力总成的激励力识别,结果如图9所示。

图9 激励力Fig.9 Excitation force

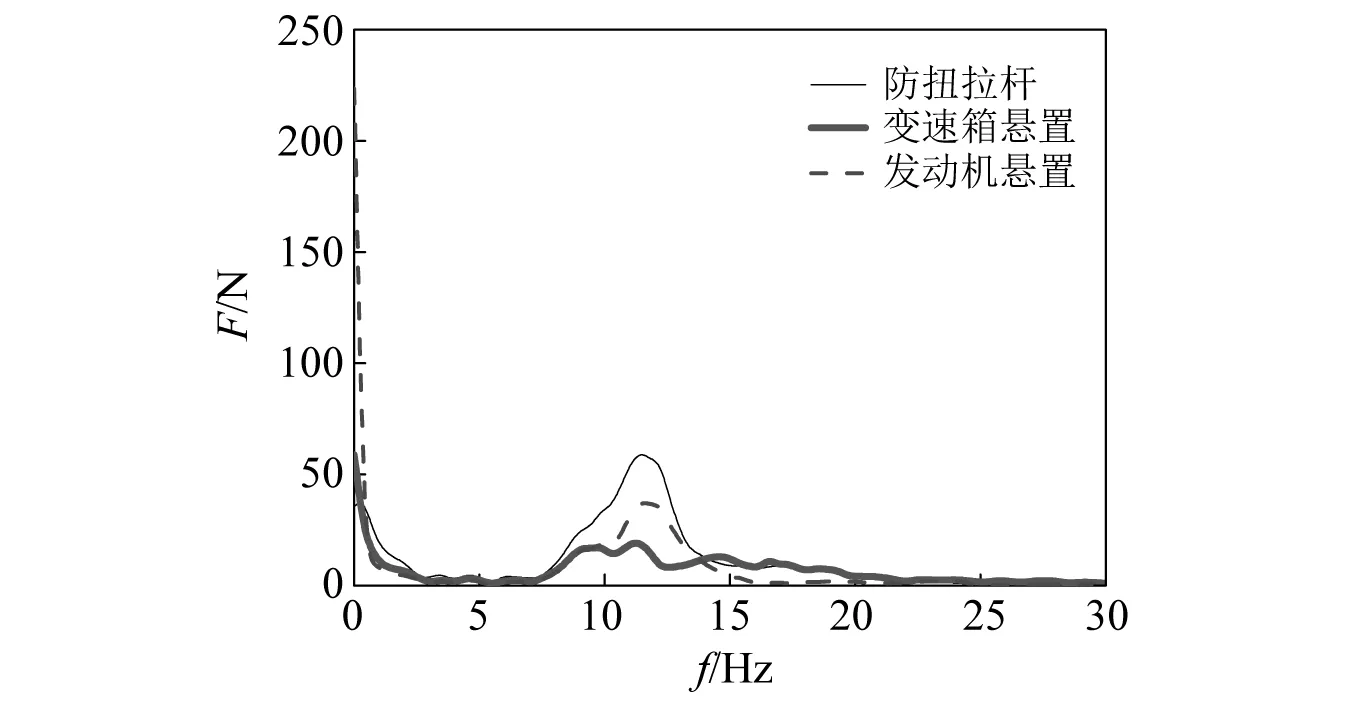

通过对发动机悬置、变速箱悬置和防扭拉杆纵向的动反力进行傅里叶变换,可知各悬置在纵向的振动频率为12 Hz,如图10所示。由于防扭拉杆和半主动阻尼拉杆并行连接在一起,可知半主动阻尼拉杆的振动频率为12 Hz。

由图8 (a)可知防扭拉杆所受的最大动反力为624.7 N,所对应的采集时间为4.44 s。因此,动力总成的最大冲击振动在4.44 s附近产生。

按照力的分担原则,分别计算半主动阻尼拉杆分担的力从20%增加为80%时,半主动阻尼拉杆的动刚度和阻尼系数,如表7所示。

图10 悬置系统X向动反力的频谱Fig.10 The spectrum of dynamic reaction force in X direction

表7 半主动阻尼拉杆动态特性参数Tab.7 Dynamic characteristic parameters

根据整车13自由度模型计算半主动阻尼拉杆分担不同力时,动力总成的冲击度及纵向加速度峰值,如表8所示。由表8可知,半主动阻尼拉杆分担的力逐渐增大时,动力总成的冲击度逐渐变小,动力总成的纵向加速度先变小后变大。因此,在满足动力总成的冲击度和纵向加速度均较小的情况下,本文选择半主动阻尼拉杆分担力为40%。

表8 动态响应评价指标计算结果Tab.8 Dynamic response evaluation indexes calculation results

由以上分析可知,半主动阻尼拉杆在通电状态下,振幅为1.2 mm、频率为12 Hz时的阻尼力为250 N。根据阻尼力的计算方法可得到活塞孔直径dh为1.5 mm,活塞孔数目n为4个。

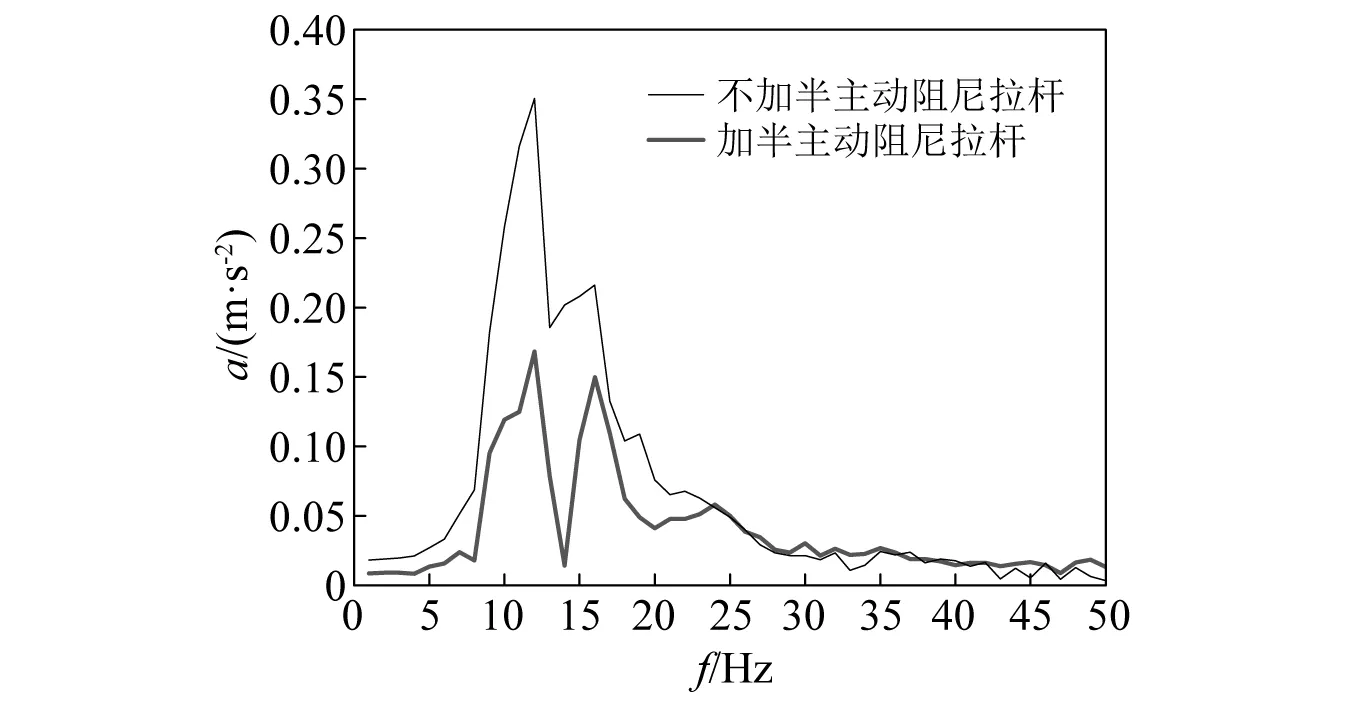

4 发动机启停动态响应评价指标计算

加半主动阻尼拉杆和不加半主动阻尼拉杆时动力总成的纵向加速度频谱,如图11所示。由图11可知,动力总成在纵向上的振动的频率为12 Hz和16 Hz。加入半主动阻尼拉杆后,当频率为12 Hz时,加速度由0.35 m/s2减小为0.17 m/s2,降幅为51.4%。当频率为16 Hz时,加速度从0.21 m/s2减小为0.15 m/s2,降幅为28.6%。

图11 动力总成纵向加速度频谱Fig.11 Powertrain longitudinal acceleration spectrum

不加半主动阻尼拉杆和加半主动阻尼拉杆时动力总成的冲击度峰值分别为6 913 rad/s3和6 102 rad/s3,幅值降低了12%,如图12所示。

图12 动力总成冲击度Fig.12 The powertrain jerk

在悬置系统中加入半主动阻尼拉杆后,悬置系统纵向的VDV均减小,发动机悬置、变速箱悬置和防扭拉杆的降幅分别为13.8%,5%和20%,从而通过悬置传递到车内振动减小,如图13所示。

添加半主动阻尼拉杆后,发动机悬置纵向动反力和防扭拉杆纵向动反力变化较大,其中发动机悬置动反力的峰值从485 N降低为394 N,防扭拉杆的纵向动反力峰值从614 N减小为299 N,而变速箱悬置的纵向动反力峰值从423 N增加到454 N。因此,综合上述分析,加入半主动阻尼拉杆降低了悬置系统纵向的动反力,减小了车内的振动,如图14所示。

综上所述,在发动机启动时,加入半主动阻尼拉杆可以显著减小发动机启动时整车的振动,提升了汽车的NVH性能。

图13 悬置的VDVFig.13 Mount VDV

图14 悬置的动反力Fig.14 Mount dynamic reaction force

5 发动机启停时的试验研究与验证

为验证半主动阻尼拉杆的实际效果,将半主动阻尼拉杆样件装车进行了试验测试,不加半主动阻尼拉杆和加半主动阻尼拉杆座椅导轨纵向加速度,分别如图15和图16所示。

图15 不加半主动阻尼拉杆时座椅导轨加速度Fig.15 Seat rail acceleration without semi-active HDS

图16 加半主动阻尼拉杆时座椅导轨加速度Fig.16 Seat rail acceleration with semi-active HDS

由于人体对汽车纵向振动与冲击较为敏感,本文以座椅导轨的纵向加速度作为评价指标。通过图15及图16可知,加入半主动阻尼拉杆后,座椅导轨纵向加速度峰值从0.87 m/s2降为0.45 m/s2,幅值降低了48.2%,因此加入半主动阻尼拉杆减小了发动机启动时整车的振动。

6 结 论

(1)本文提出了减小发动机启停时动力总成和整车振动的策略,结果表明增加防扭拉杆的阻尼是最为有效的途径。

(2)根据动力总成悬置系统的设计理论和方法,优化后半主动阻尼拉杆外通道孔径为8.5 mm。根据力的分担原则,计算得到半主动阻尼拉杆的活塞孔径为1.5 mm,活塞孔数目为4个。

(3)将半主动阻尼拉杆的动态特性参数代入整车模型中对各个动态响应评价指标进行计算,结果表明加入半主动阻尼拉杆后,各动态响应评价指标计算值均减小,即发动机启动时的冲击与振动降低。

(4)对加拉杆和不加拉杆的车内座椅导轨的加速度进行了测试,结果表明加入半主动阻尼拉杆后座椅导轨纵向加速度减小,降低了发动机启停的振动。