压电柔顺x-y微夹持器的设计与分析

2022-05-30宋帅官杨依领吴高华张申廷魏燕定

宋帅官, 杨依领, 吴高华, 张申廷, 魏燕定

(1.宁波大学 机械工程与力学学院,浙江 宁波 315211;2.浙江大学 机械工程学院 浙江省先进制造技术重点实验室,杭州 310027)

随着生物医学、精密工程和光学工程的快速发展,微操作与微装配技术越来越重要[1-3]。作为微操作系统的关键组成部分,微夹持器通常用来实现对被操作物体的夹持、保持和释放等操作[4-5],并需要具有较大的工作范围,以实现跨尺度微操作任务[6]。

根据驱动器形式的不同,微夹持器可以分为静电式[7]、形状记忆合金式[8]、电磁式[9]、电热式[10]和压电式等[11-12]。其中,压电驱动具有分辨率高、响应速度快和驱动力大等优点,被广泛应用在各种微夹持器中[13]。然而压电驱动器行程往往有限,研究人员通过结合位移增幅或者放大机构,设计了众多压电式微夹持器。Das等[14]利用桥式放大机构,设计了一款单自由度微夹持器,其单侧位移放大比为15.5,末端最大输出位移为483.3 μm,一阶固有频率为325.4 Hz。Chen等[15]利用组合放大原理,通过引入桥式机构和平行四边形机构,设计了一种单自由度的微夹持器,其单侧位移放大比为23.2,一阶固有频率为576.9 Hz。Sun等[16]结合杠杆和四杆放大机构,设计出单侧位移放大倍数为31.0的单自由度微夹持器,当输入为20 μm时,操作范围可达1 000 μm,一阶固有频率为115.0 Hz。Shi等[17]开发了一种高度紧凑的单自由度压电微夹持器,夹持臂厚度为300 μm,并且通过有限元分析得出微夹持器的放大比16.9。

单自由度的微夹持器通常只能对被操作物体进行夹持和释放,而无法移动或者旋转物体,从而导致微夹持器灵活性不强。时贝超[18]利用双压电驱动器,设计具有夹持和旋转两个自由度的微夹持器,其左右两部分均包含一个压电驱动的二级位移放大机构。Xu[19]采用四个压电驱动器,设计了模块化双自由度微夹持器,可以实现x-y方向的移动,并基于伪刚体模型,建立微夹持器的行程、驱动刚度和输出柔度的解析模型,实现了简单的控制方案和快速的瞬态响应。Chen等[20]设计了双压电驱动的非对称柔顺微夹持器,左右两部分的位移放大比分别为9.6和4.3,并将其应用于复杂的光纤装配中。然而,采用多组压电驱动器和位移放大机构会增大微夹持器整体结构,限制其在操作安装空间有限的多自由度场合的应用。

本文提出一种x-y微夹持器,设计目标为x,y向的位移放大比分别达到30和6,一阶固有频率大于120 Hz,并保证仿真值与实测值误差小于25%。微夹持器结构整体对称且紧凑,由单压电驱动两级位移放大机构,以获得较大的工作行程。采用有限元建模方法,建立了微夹持器的静力学和动力学模型,并通过有限元软件对机构参数和微夹持器性能进行了多次仿真。最后搭建了试验测试系统,验证了理论模型和有限元仿真的有效性。

1 结构模型

典型桥式放大机构由8根刚性连杆和4对柔性铰链串接构成,具有结构简单、输入输出线性和精度高等特点。基于直圆和叶型柔性铰链的桥式放大机构,如图1所示。

图1 x向桥式机构Fig.1 Bridge-type mechanism in x-direction

与直圆柔性铰链相比,叶型铰链具有更大的转动范围。所以,叶型桥式机构一般具有更大的输出位移,(见图1(b))。然而叶型桥式机构的固有频率也较低,影响结构稳定性。因此,将单叶型桥式机构进行改进,构成双叶型位移放大机构(见图1(c))。

由图1可知,设计的双叶型桥式机构输出位移和固有频率均更大。对于桥式机构,当取其1/2结构时可以实现正交输出,即在水平x方向上施加输入时,会在竖直y方向产生输出。当刚性连杆倾斜角增大时,机构输出位移增大,如图2所示。

图2 y向机构有限元仿真Fig.2 Finite element simulation of y-direction mechanism

结合桥式机构和平行四边形机构,设计微夹持器,如图3所示。x方向上的一级放大机构为双叶型桥式机构,二级放大导向机构为平行四边形机构。压电驱动器安装在桥式机构内部,结构紧凑。当压电驱动器在驱动信号的作用下伸长时,桥式放大机构的输入端沿着y轴正方向运动,带动刚性连杆AB逆时针转动,从而使C点向右运动,进而带动平行四边形机构绕着铰链E与F顺时针转动,实现微夹持器x轴方向夹持运动。当末端夹持臂夹紧被操作物体后,如果继续增加压电驱动器的驱动电压,刚性连杆JK则绕着J点逆时针转动,从而带动被操作物体沿y轴正方向运动。经过多次有限元仿真,微夹持器的各部分尺寸如表1所示。

图3 微夹持器结构Fig.3 Structure of microgripper

表1 微夹持器关键结构尺寸Tab.1 Key structural parameters of microgripper

其中参数l1,l2,Lg,α和η如图4所示。参数lAB、lCD、lED、lFH和lJK分别为刚性连杆AB、CD、ED、FH和JK的长度,参数lA~lD和tA~tD分别为叶型铰链A~D的长度和厚度,参数rE~rG和tE~tG分别为直圆铰链E~G的半径和厚度,参数lJ~lK和tJ~tK分别为叶型铰链J~K的长度和厚度。

2 理论模型

2.1 静力学分析

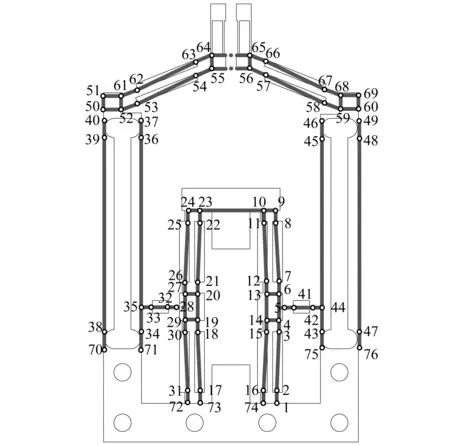

根据有限元理论,机构中的刚性连杆和柔性铰链均视为由两个不同节点连接的柔性单元,将各柔性单元依次相连,得到微夹持器有限元模型,如图5所示。微夹持器结构中的刚性连杆和叶型铰链均简化为梁单元,而直圆式柔性铰链则简化为铰链单元。单个梁单元和铰链单元的刚度分别用符号KL和KC表示,具体表达式如下

图4 结构模型和关键尺寸Fig.4 Structural model and key dimensions

(1)

(2)

式中:E,I,l和A分别为梁单元的弹性模量、截面惯量距、连杆长度和截面面积;参数C1~C4为由相应力产生的位移[21]。

图5 微夹持器有限元模型Fig.5 Finite element model of microgripper

局部单元刚度矩阵Ke为定义在局部坐标系中,在计算时需将其转换到全局坐标系中

(3)

式中,T为转换矩阵,具体表达式为

(4)

式中,α为局部坐标系到全局坐标系的逆时针转动角度。

柔顺机构的总刚度矩阵K可通过如下步骤建立:

步骤1对结构的连杆进行单元和节点编号,连杆端点都与节点对应;

步骤2计算局部单元刚度矩阵,并转换到全局坐标系下;

步骤3将全局坐标系下的单元刚度矩阵分成式(5)所示的4个子块;

(5)

步骤5根据边界条件,消除总刚度矩阵固定节点所在的行和列。

图5给出了微夹持器的编号,系统刚度矩阵需删除固定节点1、70、71、72、73、74、75和76所在的行和列。总刚度矩阵K、外力F和位移Q的关系为

F=KQ

(6)

(7)

式中:n为柔顺机构的节点数量;Qi和Fi分别为第i个节点的位移和受力。

微夹持器的输入刚度为输入力Fin与x向的输入位移Qin之比

(8)

对节点9、10、23和24施加外力Ft,微夹持器x向的位移放大比为

(9)

式中:Rq,Rp,Rx分别为桥式机构、平行四边形机构、微夹持器的位移放大倍数;Q28,Q52为节点28、节点52的x向位移。

y向上位移放大比可由如式(10)得出

(10)

式中:Q55为节点55的y向位移;Qy为y向的输入位移。

2.2 动力学分析

在给定的输入位移Qin下,铰链A~H的偏转角θA~θH可以表示为

(11)

(12)

(13)

(14)

式中:θm2为构件m2处的偏转角。

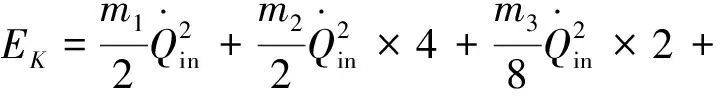

微夹持器的动能可以表示为

(15)

式中:m1,m2,m3,m4和m5分别为图3中各部分构件的质量;Im2,JCD,JEG和JFH分别为构件m2,CD,EG和FH的转动惯量。

微夹持器的固有频率为

(16)

式中,M和K分别为微夹持器的等效质量、等效刚度。参数M的表达式为

(17)

3 有限元分析

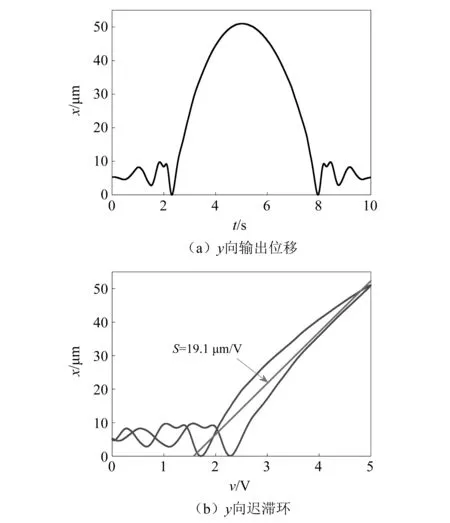

为了验证微夹持器静力学和动力学模型的有效性,采用Ansys Workbench软件进行分析,微夹持器结构的材料属性如表2所示。

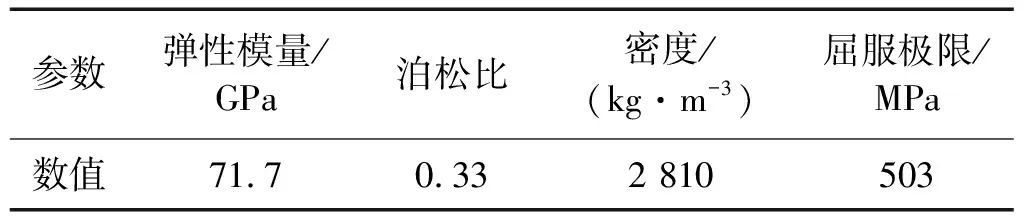

表2 微夹持器结构材料参数Tab.2 Structural parameters of microgripper

对微夹持器输入端施加20 μm的输入位移,夹持臂的输出位移如图6所示。由图6可知,微夹持器x向的最大输出位移是726.2 μm。因此,单侧位移放大比为36.3。而由式(9)得到的理论放大倍数为41.7,理论计算与仿真分析之间的相对误差为14.9%,如表3所示。此外,当x方向为主运动方向时,夹持臂在y向的最大耦合位移为2.1 μm,输出位移耦合比为0.29%,微夹持器具有良好的平动性能。

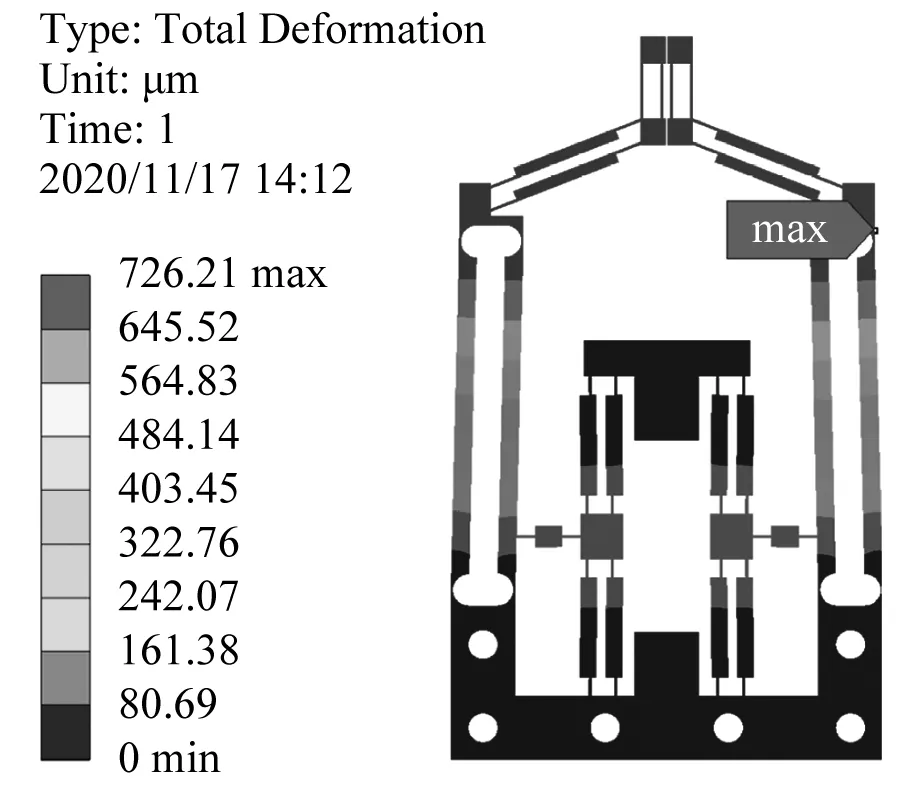

假设微夹持器左右夹持臂已经接触,再对微夹持器输入端施加20 μm的输入位移,静力学分析结果如图7所示。由图可知,微夹持器y向最大输出位移为138.2 μm,所以y向位移放大比为6.9。由式(10)可知,理论值Ry为6.1,仿真分析与理论计算的相对误差为11.6%。理论值与仿真值在x,y向产生误差的主要原因是理论计算中将柔性铰链和刚性连杆均简化为均匀柔性单元,且忽略了弹性变形的非线性特性。而有限元仿真中,柔性铰链往往偏离假定位置,计算网格的划分也会影响仿真效果。

图6 微夹持器x向静力学分析Fig.6 x-direction static analysis of microgripper

图7 微夹持器y向位移分析结果Fig.7 Analysis result of y-direction displacement of microgripper

图8 微夹持器模态分析Fig.8 Modal analysis of microgripper

此外,微夹持器的最大应力出现在铰链E处,数值为178.6 MPa,远小于材料的屈服极限。模态分析表明微夹持器的一阶固有频率为140.5 Hz,与理论模型计算的相对误差只有2.6%,有限元仿真验证了理论模型的有效性。

表3 位移放大倍数和固有频率Tab.3 Displacement amplification ratio and natural frequency

4 试验结果

4.1 试验测试系统

图9给出了所搭建的试验测试系统,微夹持器基体采用7075铝合金,并通过微细线切割加工而成。压电驱动器(苏州迈客荣,SZBS 150/5×5/20)的刚度为45 N/μm,150 V驱动电压下的标称位移为20 μm。计算机通过模拟输出模块(上海恩艾仪器,NI-9263)产生0~10 V电压信号,该信号经压电驱动电源(苏州迈客荣,HPV-3C0150A0300D)放大后,施加在压电驱动器上。微夹持器在x,y方向的输出位移由两个正交布置的激光位移传感器(基恩士,LK-G30和LK-G15)检测,并通过传感器控制模块(基恩士,LK-G3001V)传入计算机。激光传感器LK-G30和LK-G15的检测分辨率分别为50 nm和20 nm,量程为±5 mm和±1 mm。夹持力检测信息由应变桥输入模块(上海恩艾仪器,NI-9237)传入计算机。此外,微夹持器末端布置了一组数码显微镜(微迪光学,AM2111),用于监视微操作过程。

图9 试验测试系统Fig.9 Experimental testing system

4.2 输出位移测试

模拟量输出模块发送0~5 V的电压信号,经压电驱动电源放大至0~75 V后施加到压电驱动上,微夹持器右夹持臂在x向的输出位移曲线,如图10所示。图10中:x为输出位移;t为时间;v为输出电压;S为斜率。由图10可知,微夹持器单臂在x向最大位移为308.3 μm,而此时压电驱动器输出位移约为10 μm,所以微夹持器x向的位移放大比为30.8。同时,微夹持器x向的输出位移具有明显压电迟滞现象(见图10(b))。

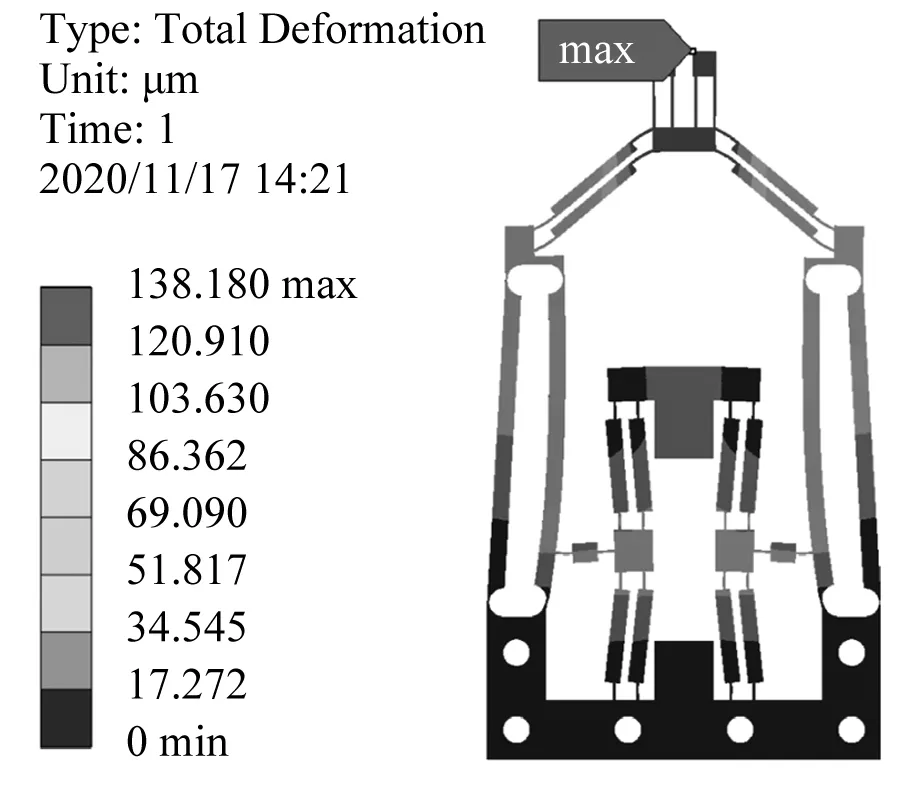

将直径为550 μm的细线放置在左、右夹持臂之间,再对压电驱动器施加0~75 V的正弦电压信号,微夹持器y向输出位移曲线如图11所示。图11中:y为输出位移,v为输出电压;t为时间;S为斜率。由图11可知,微夹持器y向最大输出位移为51.0 μm,由式(10)可得y向的位移放大比为8.6。微夹持器在夹持细线之前以及释放细线之后,y向位移曲线均具有一定的上下波动。原因为夹头表面的粗糙不平以及检测安装误差。此外,y向位移也明显体现了压电驱动器的迟滞现象(见图11(b))。仿真分析与试验测试之间存在一定误差,这是因为有限元仿真中使用了理想的结构模型,而实际微夹持器系统中难免存在加工及安装误差,影响结构尺寸参数及配合关系。

图10 x向位移测试结果Fig.10 Displacement test result of the x-direction

图11 y向位移测试结果Fig.11 Displacement test result of y-direction

4.3 固有频率测试

对压电驱动器施加幅值为75 V的阶跃电压信号,并采用位移传感器检测微夹持器x方向的输出位移,如图12(a)所示。图12中:x为输出位移;t为时间。采用FFT方法得到的频谱分析结果,如图12(b)所示。图中:m为幅值,f为频率。微夹持器x方向平动时的一阶固有频率为123.3 Hz,与理论计算的相对误差为11.0%,与有限元仿真的相对误差为13.9%。实测固有频率略小于有限元仿真,主要原因在于:①压电驱动器在提高微夹持器刚度的同时,也增加了系统等效质量;②微夹持器基体的制造误差及加工缺陷;③压电驱动器、垫片与输入端之间的非理想接触。

图12 微夹持器的频率响应Fig.12 Frequency response of microgripper

4.4 微夹持过程

微夹持器输出位移和夹持力随时间变化的曲线和微夹持过程,如图13所示。图13中:x为输出位移,F为夹持力,t为时间。微夹持器输出位移和夹持力的变化可以分为三个阶段。在靠近阶段,随着驱动电压不断增大,输出位移逐渐增加,夹持力基本为0。在接触阶段,输出位移和夹持力均先随着驱动电压的增大而增加,在5 s时刻达到峰值,之后输出位移和夹持力逐渐减小。在释放阶段,夹持臂脱离细线,夹持力重新变为0。

图13 微夹持过程Fig.13 Micro-grasping progress

5 结 论

结合双叶型桥式机构和平行四边形机构,设计了一种压电柔顺x-y微夹持器。利用有限元法建立了微夹持器的静力学与动力学模型,并通过仿真分析和试验验证了微夹持器的性能:

(1) 微夹持器在x和y轴方向上的位移放大比分别为30.8和5.1,一阶固有频率为123.3 Hz。

(2) 在10 μm的输入下,微夹持器x,y向的工作行程为0~616.6 μm和0~51.0 μm,夹持力范围为0~25.8 mN,可满足众多微操作与微装配任务。

(3) 末端夹持臂的输出位移耦合比为0.29%,微夹持器有良好的平动性能。