不锈钢工字形柱弱轴端板连接节点受力性能试验研究

2022-05-30袁焕鑫高焌栋杜新喜

袁焕鑫,高焌栋, ,杜新喜,钱 辉

不锈钢工字形柱弱轴端板连接节点受力性能试验研究

袁焕鑫1,高焌栋1, 2,杜新喜1,钱 辉2

(1. 武汉大学土木建筑工程学院,武汉 430072;2. 郑州大学土木工程学院,郑州 450001)

为探究不锈钢工字形柱弱轴端板连接节点的静力性能和抗震性能,开展了4个不锈钢弱轴边柱节点的单调静力加载和低周反复加载试验研究,其中奥氏体型和双相型不锈钢节点各2个.分别得到了节点试件在单调静力和低周反复荷载作用下的失效破坏形态、荷载-位移曲线以及螺栓力发展变化.结果表明:不锈钢弱轴边柱节点试件的静力试验曲线与骨架曲线较为接近,但随着循环次数和位移幅度的增加,出现损伤累积,骨架曲线的强度和延性出现下降.双相型不锈钢节点的初始刚度约为奥氏体型不锈钢节点的1.1倍,承载力约为后者的1.6~2.0倍,且累积耗能约为奥氏体型节点的2倍.静力荷载作用下,奥氏体型和双相型不锈钢节点试件的柱腹板受拉区域出现显著的塑性变形,且双相型不锈钢节点试件的螺栓头角部穿出柱腹板螺栓孔.低周反复荷载作用下,奥氏体型和双相型不锈钢节点试件的柱腹板横向加劲肋外侧焊趾处出现断裂破坏,滞回曲线存在明显捏拢现象以及不同程度的强度退化和刚度退化.此外,测得的节点转角满足现有规范限值,表明试验节点具有良好的变形性能.基于试验结果对现有普通钢梁柱弱轴节点计算公式的适用性进行了评估,结果表明现有普通钢弱轴节点计算公式低估了试验节点的初始转动刚度和受弯承载力.

不锈钢;弱轴边柱节点;受力性能;试验研究

我国现行《不锈钢结构技术规程》(CECS 410:2015)[1]中未包含不锈钢结构梁柱节点的设计计算方法,尚需开展相关的试验研究.目前已有学者针对不锈钢紧固件[2]、焊接接头[3]和梁柱节点的受力性能开展了研究.Elflah等[4-6]开展了12个不锈钢梁柱节点的静力试验和数值分析,涉及端板连接和角钢连接等形式,包括工形柱和箱形柱两种截面,并基于试验结果和参数分析结果评估了欧洲钢节点设计规范EN 1993-1-8[7]的适用性.Hasan等[8-9]开展了奥氏体型不锈钢梁柱顶底角钢连接节点的静力试验和数值研究,提出了预测半刚性梁柱节点弯矩-转角关系曲线的四参数分析模型.王元清等[10-12]完成了10个奥氏体型不锈钢外伸端板连接和栓焊混用连接梁柱节点的低周反复加载试验和有限元分析,着重分析了不同螺栓类型等因素对梁柱节点抗震性能的影响.Liu等[13]对3个焊接连接双相型不锈钢梁柱节点开展了低周反复加载试验,得到了节点的抗震性能,并给出了相应的设计建议.袁焕鑫等[14-15]完成了10个不锈钢端板连接梁柱强轴节点和2个普通钢对照节点的单调静力和低周反复加载试验,探究了节点的静力性能和抗震性能.上述研究对象均为不锈钢强轴(柱截面惯性矩较大轴)节点,目前国内外尚无不锈钢弱轴(柱截面惯性矩较小轴)节点受力性能研究的公开报道.

同时,针对普通钢弱轴节点已有较多的研究工作.Gomes等[16]和Neves等[17]提出了普通钢弱轴节点的计算方法.de Lima等[18]对双腹板角钢连接梁柱节点的受力性能进行了试验和理论分析,采用文献[17]的公式计算了节点的初始转动刚度.郝际平等[19]对3个顶底角钢连接梁柱弱轴节点开展了试验研究和有限元分析,详细分析了顶底角钢弱轴连接的受力性能.王湛等[20]完成了4个端板连接弱轴节点的单调试验和有限元分析,对比了边柱节点和中柱节点的受力性能.陈健等[21]开展了4个端板连接弱轴边柱节点的静力试验,结果表明弱轴节点具有良好的延性.Pan等[22]完成了2个弱轴中柱节点的单调试验和有限元分析,并采用组件法计算了节点初始转动刚度,结果发现公式计算值远大于试验值和模拟值,表明现有计算公式不完善.

因此开展不锈钢弱轴节点的研究是十分必要的.本文设计加工了4个不锈钢端板连接弱轴边柱节点,分别开展单调静力和低周反复加载试验,探究节点的静力性能和抗震性能,并基于试验结果,评估了现有普通钢弱轴节点计算公式的适用性.

1 试验概况

1.1 弱轴节点试件

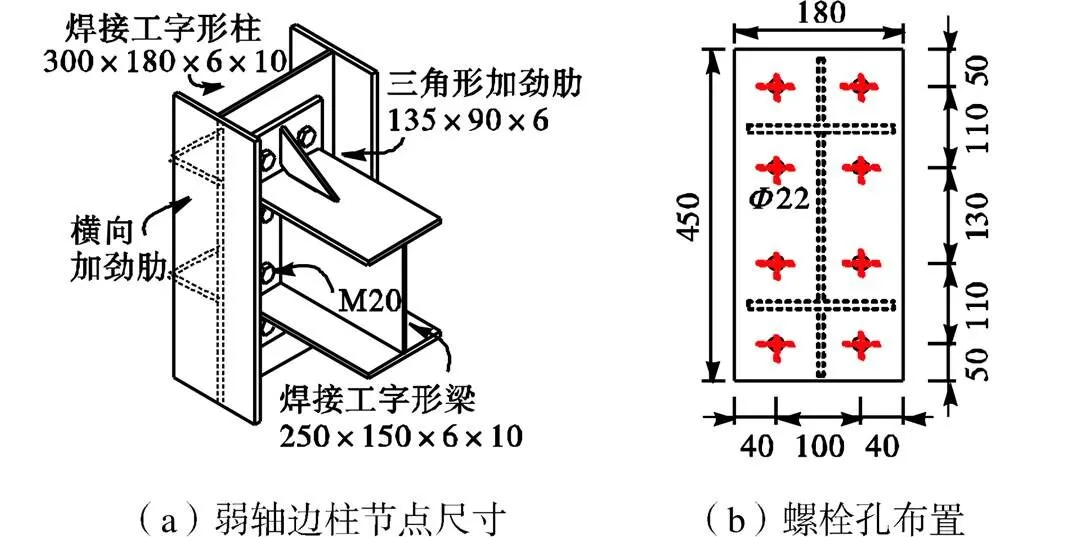

设计的不锈钢弱轴边柱节点试件中,柱腹板一侧与端板相连,另一侧设置了两块10mm厚的横向加劲肋,如图1(a)所示.4个节点试件的梁和柱均采用焊接工字形截面,截面尺寸分别为250mm× 150mm×6mm×10mm和300mm×180mm× 6mm×10mm.柱高为1800mm,梁长为1430mm.端板外伸部分布置了三角形加劲肋.端板和梁通过双面角焊缝连接,焊脚尺寸为8mm.端板和柱腹板的接触面均采用拉丝处理,并采用M20螺栓进行连接.端板厚度为10mm,其几何尺寸和螺栓孔布置如图1(b)所示.

图1 节点试件几何尺寸(单位:mm)

如表1所示,4个弱轴边柱节点采用了奥氏体型S30408和双相型S22253两种不锈钢板材,包括单调静力和低周反复两种加载形式.弱轴边柱节点的编号表明了材料牌号,字母“EW”表示弱轴边柱节点,“C”表示低周反复加载,“r”表示端板加劲肋.由表1可知,低周反复加载节点和单调静力加载节点除了加载形式不同以外,几何尺寸和连接形式等均相同,且各有1个奥氏体型S30408不锈钢节点和1个双相型S22253不锈钢节点.

表1 节点试件基本参数

Tab.1 Configuration details of joint specimens

需要说明的是,奥氏体型不锈钢节点采用了A4-80不锈钢螺栓,双相型不锈钢节点则使用了10.9级高强度螺栓,而在实际工程中双相型不锈钢节点应当采用高强度不锈钢螺栓.拼装梁柱弱轴节点时,采用扭矩扳手施加螺栓预拉力.A4-80不锈钢螺栓和10.9级高强度螺栓的预拉力pre设计值分别为124kN和155kN(见表1).柱子轴压比为0.2,相应的柱子轴力c设计值列于表1中.

1.2 加载装置和量测方案

弱轴边柱节点的单调静力加载和低周反复加载试验装置相同,均沿用了强轴节点的试验装置[14-15],如图2所示.柱顶通过铰支座与刚性连接件相连,进而与刚性横梁连接,柱底通过铰支座与试验机相连,柱轴力由试验机从柱子底部施加,轴力大小取为表1中的设计值.采用600kN电液伺服作动器在梁端进行加载,设置了侧向支撑进行约束,防止梁端发生侧向扭转或平面外变形.

图2 节点试验装置示意

单调静力加载时,在梁端部向下进行加载,弹性段加载速度为0.5mm/min,进入塑性后加载速度逐渐增至1.2mm/min,当荷载下降到峰值荷载的85%以下或加载位移到达作动器预留行程时,停止加载.低周反复加载时,加载制度根据《建筑抗震试验规程》(JGJ/T101—2015)[23]确定(见图3).屈服前由荷载控制,分3级加载,每级循环1次,屈服后由位移控制,每级循环3次,直至荷载下降15%时,停止加载.单调静力和低周反复加载试验过程中,向下加载时,荷载和位移的数值为正,向上时为负.

图3 加载制度

图4为弱轴边柱节点的应变和位移测点布置,单调静力加载试验和低周反复加载试验采用相同的量测方案.在三角形加劲肋、梁翼缘、端板、柱腹板和柱子横向加劲肋上布置了10个应变片测点,沿梁翼缘中心线布置了2个位移计.此外,每个节点试件均采用了校准的压力环测量螺栓预拉力的施加值,并监测试验过程中螺栓力的发展变化.

图4 节点试件量测方案

2 单调静力试验结果

2.1 破坏形态

单调静力试验过程中,奥氏体型不锈钢节点S30408-EW-r的荷载未显著下降,当加载点位移达到作动器预留最大行程时停止加载;双相型不锈钢节点S22253-EW-r的螺栓头角部穿出了柱腹板螺栓孔,导致荷载直线下降,停止加载.

单调静力荷载下节点的破坏形态如图5所示.柱腹板受拉螺栓孔附近区域产生显著的塑性变形,上部横向加劲肋受压屈曲,下部横向加劲肋向上鼓曲,两侧柱翼缘出现明显的扭转变形.此外,受压端板加劲肋出现较为明显的局部屈曲,见图5(c).端板宽度方向产生明显的受弯变形,柱腹板螺栓孔扩大(见图5(d)),导致节点S22253-EW-r的螺栓头角部穿出.对比奥氏体型和双相型不锈钢节点的破坏形态可知,前者的变形更为显著,充分发挥了奥氏体型不锈钢材料的延性性能.

图5 静力加载节点破坏形态

2.2 静力试验曲线

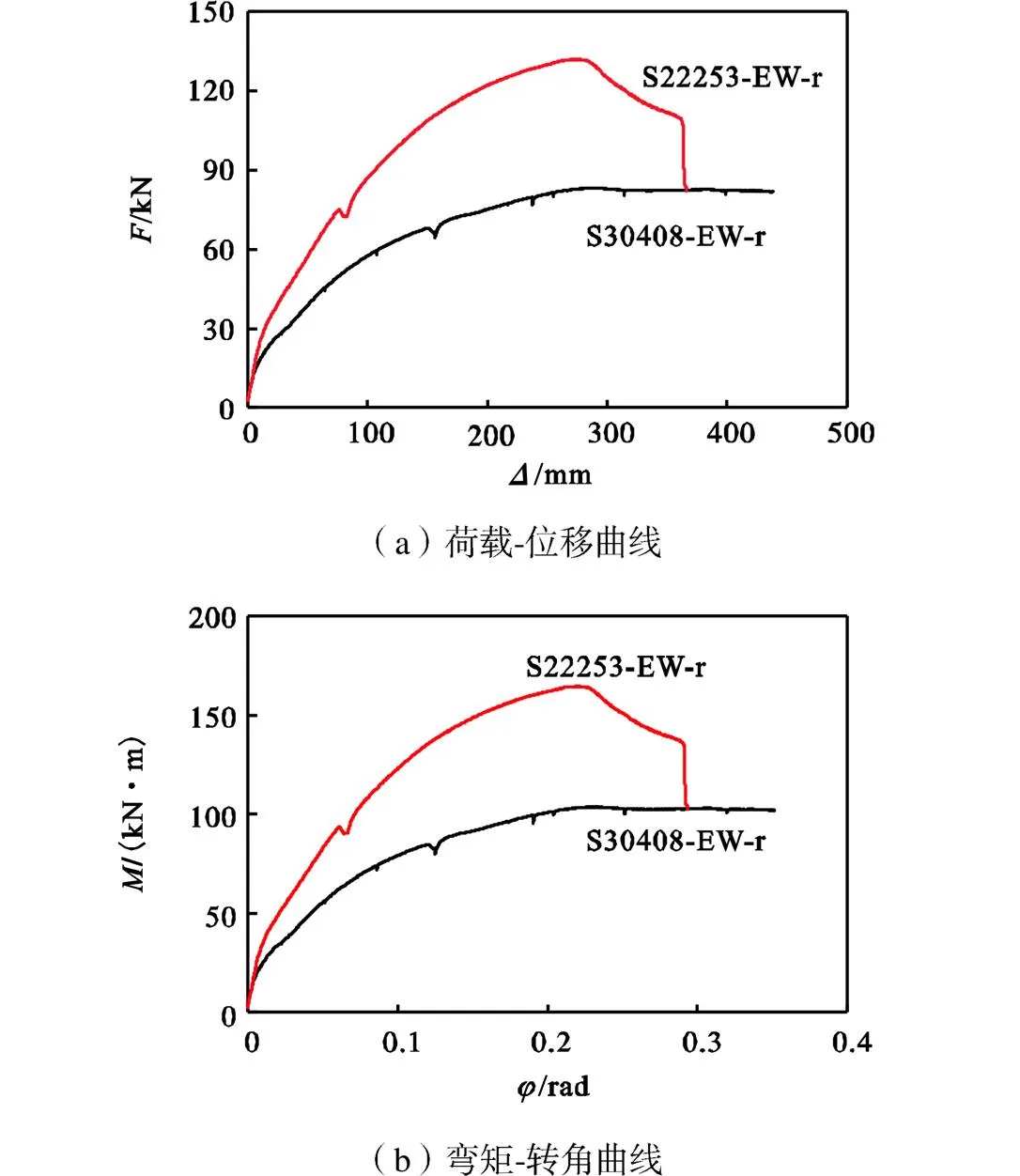

梁端加载点的荷载和位移均由电液伺服作动器的传感器进行采集.单调静力加载试验得到的荷载-位移曲线如图6(a)所示,进一步推导出了试件的弯矩-转角曲线(图6(b)),其中弯矩由加载点荷载与加载臂长(1.247m)相乘得到,节点的转角为梁端加载点的转角扣除梁的弹性转角[14].弯矩-转角曲线与荷载-位移曲线的发展规律相同.两个节点试件的荷载随位移线性增加,当柱腹板在受拉荷载作用下进入塑性时,节点试件的刚度逐渐降低,节点出现非线性变形;达到峰值荷载后,由于奥氏体型不锈钢材料显著的延性性能,试件S30408-EW-r的荷载平缓下降,直至加载点位移达到作动器预留最大行程;双相型不锈钢试件S22253-EW-r的柱腹板螺栓孔受拉逐渐扩大,加载点荷载逐渐下降,直至螺栓头的角部穿过了螺栓孔,荷载直线下降.

图6 静力加载试验曲线

根据节点的荷载-位移和弯矩-转角曲线,通过作图法确定了节点的刚度和承载力.节点初始刚度、塑性承载力Rd和极限承载力u以及对应的初始转动刚度j,ini、塑性弯矩Rd和极限弯矩u汇总于表2中.由试验结果可知,双相型不锈钢节点的塑性承载力和极限承载力分别约为奥氏体型不锈钢节点的1.7倍和1.6倍,但后者的变形更大.

表2 弱轴边柱节点试验结果

Tab.2 Experimental results of the beam-to-exterior column minor-axis joints

试验得到的节点最大转角max分别为0.352rad和0.293rad.欧洲抗震设计规范EN 1998-1[24]中规定,高延性等级的结构中塑性转动区域的转角不小于0.035rad,中等延性结构的转角不小于0.025rad.美国钢结构规范ANSI/AISC 360-16[25]中规定的节点转角为0.03rad.试验节点转角远大于规范要求,表明试验节点具有良好的转动能力.

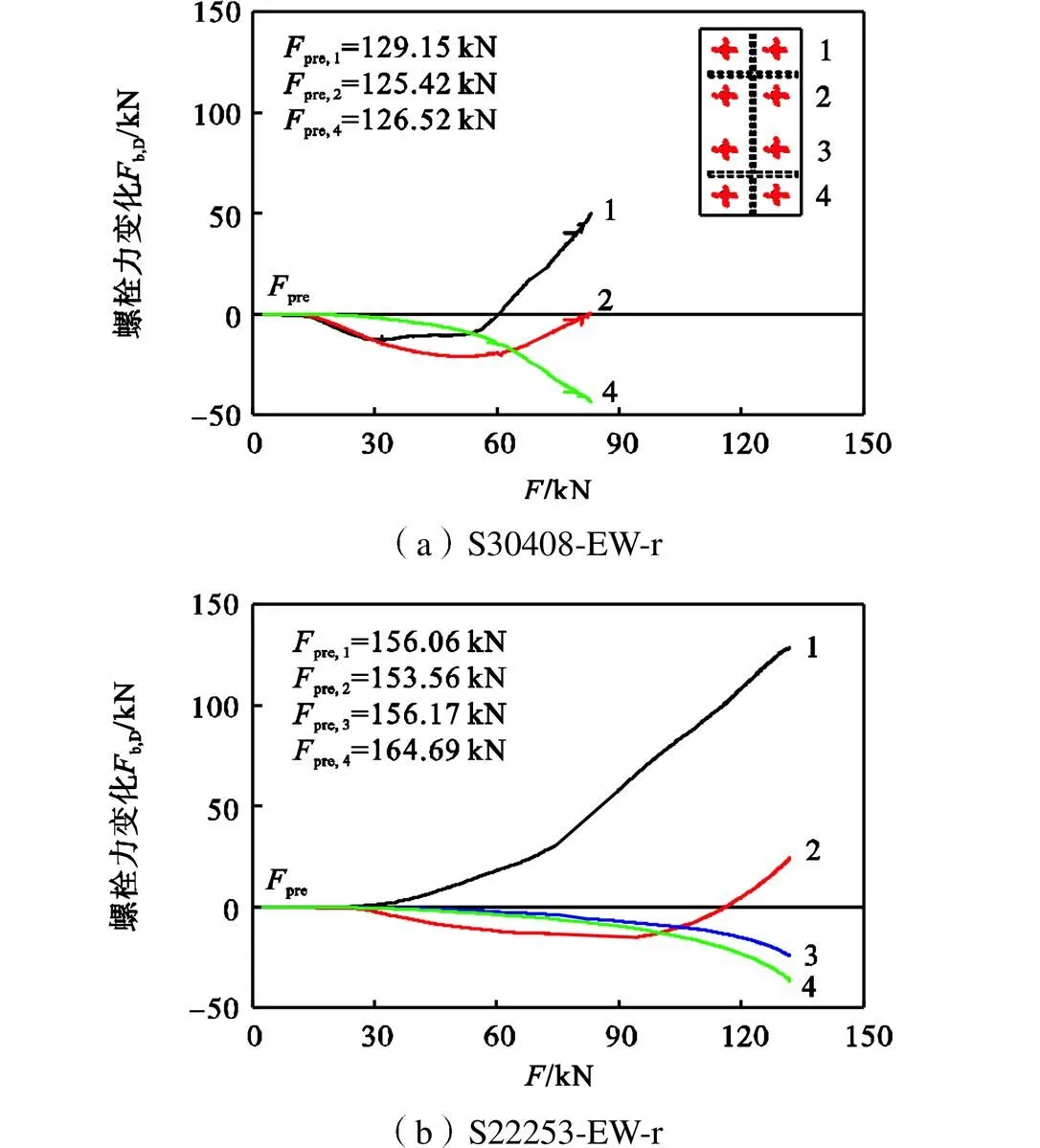

2.3 螺栓力发展

图7所示为单调静力试验过程中螺栓力的变化曲线,并列出了实测螺栓预拉力.由于一个压力环损坏,节点S30408-EW-r仅布置了3个压力环.图中各排螺栓力的起始点均为实测预拉力,正值表示为螺栓力增加.由图7可知,最外侧受拉螺栓(标记为“1”)的螺栓力显著增加,第2排螺栓力先降低后增加,下侧受压区螺栓力在试验过程中由于端板和柱腹板的相互挤压作用而逐渐下降.

图7 静力试验螺栓力变化

3 低周反复试验结果

3.1 破坏形态

节点S30408-EWC-r和S22253-EWC-r分别经过了21圈和25圈的循环加载,荷载下降幅度达到15%,停止加载.得到的破坏形态如图8所示,柱腹板螺栓孔附近区域产生了显著的塑性变形,柱腹板横向加劲肋受压向内鼓曲,端板及其加劲肋无明显变形,螺栓未发生断裂破坏.两个节点的最终破坏均为柱腹板横向加劲肋外侧焊趾处发生断裂.

3.2 滞回曲线和骨架曲线

图9所示为弱轴边柱节点的滞回曲线,包括荷载-位移曲线和弯矩-转角曲线.加载点的荷载和位移均由作动器的传感器测得,弯矩由加载点的荷载与加载臂长(1.247m)相乘得到,转角为梁端加载点的转角与梁的弹性转角之差.由图9可知,试验节点的滞回曲线存在明显的捏拢现象,双相型不锈钢节点S22253-EWC-r的加载圈数比奥氏体型不锈钢节点S30408-EWC-r更多,这是因为后者的柱腹板受焊接热输入影响而较早发生断裂.

骨架曲线为滞回曲线各级加载第1次循环的峰值点所连成的包络线,其与静力试验曲线的对比如图10所示.骨架曲线与相应的静力试验曲线较为接近,表明低周反复试验节点的初始刚度和塑性承载力与单调试验节点基本相同,但随着损伤累积,骨架曲线出现下降,节点静力试验曲线继续增加.

低周反复荷载下,节点的承载力和刚度均有正值和负值,表2中的数值为两者的平均值.节点的低周反复试验刚度和承载力虽略低于其对应的单调试验结果,但两者相差较小.节点S22253-EWC-r的塑性承载力和极限承载力分别为节点S30408-EWC-r的1.7倍和2.0倍.低周反复荷载下,弱轴边柱节点的转角均大于0.09rad,满足EN 1998-1[24]和ANSI/AISC 360-16[25]中规定的转角要求,表明试验节点具有良好的抗震性能.表2中对比了奥氏体型和双相型不锈钢节点的延性系数[23],分别为7.15和4.11,前者约为后者的1.7倍.

图10 骨架曲线

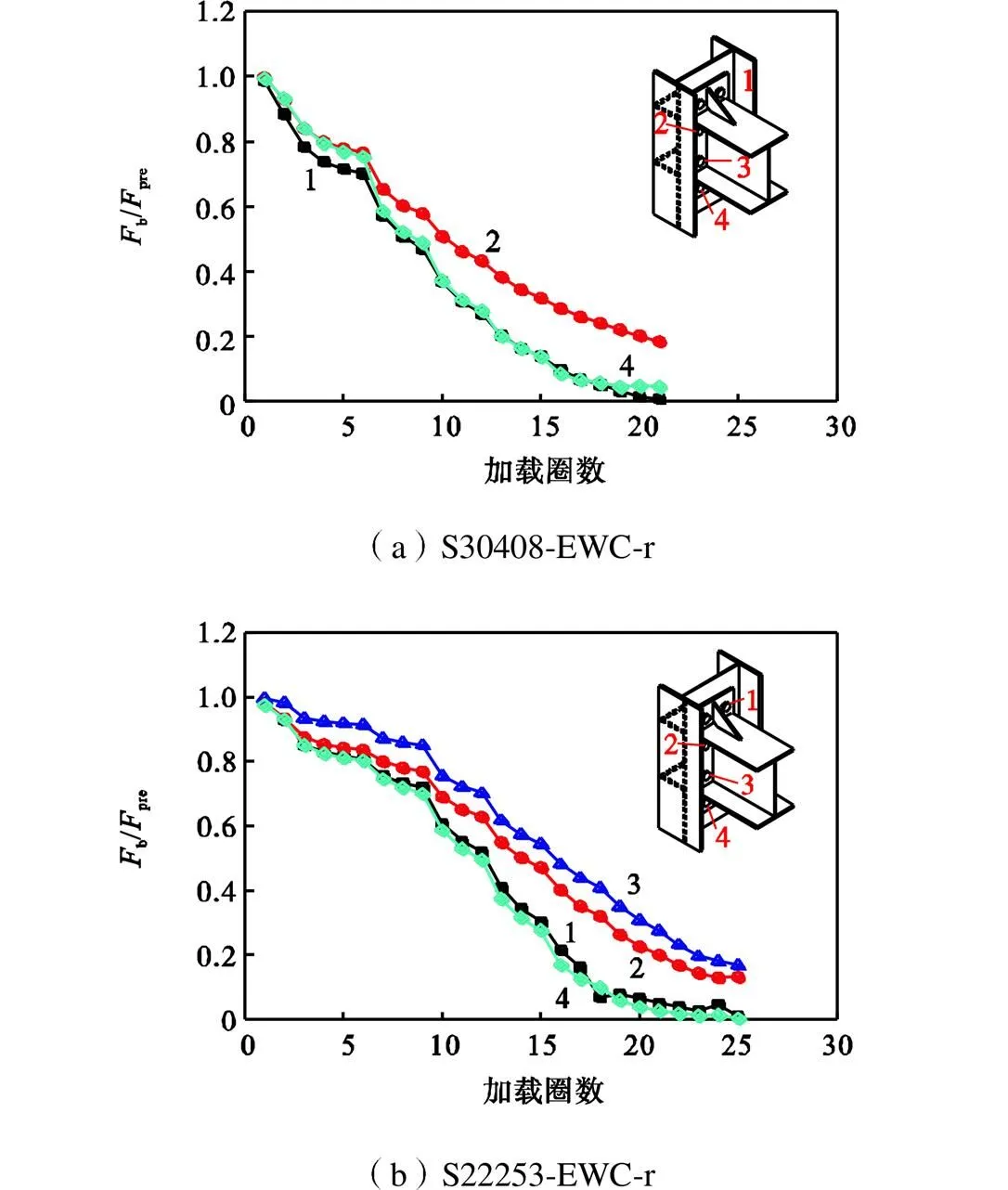

3.3 螺栓力退化

螺栓力随加载圈数的变化曲线如图11所示,图中b为测得的每一圈螺栓力最小值,pre为实测螺栓预拉力,两者的比值用来表征螺栓力的退化程度.需要说明的是,由于一个压力环的损坏,奥氏体型不锈钢节点S30408-EWC-r仅布置了3个压力环.两个节点试件的螺栓力变化规律相同,外侧螺栓的螺栓力比内侧螺栓退化快而且更加明显.由于低周反复荷载上下对称施加,外侧螺栓(1和4)或者内侧螺栓(2和3)的退化规律彼此接近.

图11 螺栓力退化

3.4 强度退化和刚度退化

节点试件的强度退化和刚度退化分别采用强度退化系数(=2,3)和环线刚度j进行量化分析[15].节点的强度退化系数2和3曲线如图12(a)所示,仅在最后一级加载时出现显著下降,表明节点具有良好的延性性能.图12(b)所示为节点环线刚度j的变化曲线,环线刚度随着加载位移的增加而逐渐降低,且下降速率逐渐变化.

图12 强度退化和刚度退化

3.5 耗能分析

依据滞回曲线计算得到节点的能量耗散系数ec、等效黏滞阻尼系数eq和累积耗能t,列于表2.奥氏体型不锈钢节点的系数ec和eq均大于双相型节点,但前者的累积耗能仅约为后者的一半.

图13对比了两个节点每级每圈的耗能,可以发现两者的耗能随着加载级数的增加逐渐增加,且两者各圈的耗能基本相等.在6y加载级别时,试件S30408-EWC-r和S22253-EWC-r的累积耗能基本相等,分别为88.08kJ和89.71kJ.奥氏体型不锈钢节点的柱腹板在6y加载级别时发生断裂,而双相型不锈钢节点仍继续承载至8y加载级别.

图13 累积耗能

4 计算方法

《不锈钢结构技术规程》(CECS410:2015)[1]中没有不锈钢梁柱节点的设计计算方法.因此,采用文献[16-17]基于普通钢梁柱弱轴节点提出的建议公式计算试验节点的初始转动刚度和受弯承载力.

4.1 现有公式

欧洲规范EN 1993-1-8[7]中涵盖了普通钢强轴节点基本组件的计算公式,包括端板受弯、螺栓受拉、梁翼缘和腹板受压、梁腹板受拉等组件.基于组件法的理念,普通钢弱轴节点的部分组件与强轴节点完全相同,因此仅需要确定柱腹板受弯和受压两个组件的计算公式,就可以得到弱轴节点的初始转动刚度和受弯承载力[18].文献[16-17]分析了柱腹板的失效破坏机理,提出了普通钢弱轴节点的柱腹板受弯和受压两个组件的计算公式.柱腹板受弯破坏分为局部和整体两种失效情况,局部失效破坏进一步划分为弯曲破坏、冲切破坏以及两者的混合破坏3种形式,相应的承载力计算公式如下:

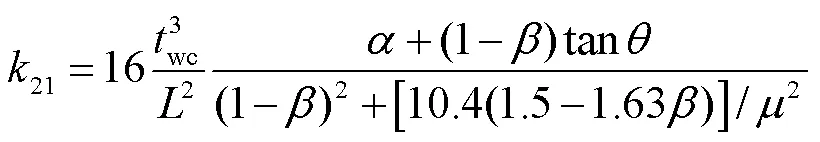

柱腹板的初始刚度计算公式如下:

公式中参数的取值范围详见文献[16-17].

采用上述公式计算柱腹板受弯组件的初始刚度和承载力,并根据EN 1993-1-8[7]计算其余组件的承载性能,最终组合得到弱轴节点的初始转动刚度和受弯承载力.材料强度和板件厚度采用文献[14]中的实测值.需要说明的是,文献[18]中未考虑设置横向加劲肋之后柱腹板受压组件的刚度贡献,因此文中也未考虑柱腹板受压组件的初始刚度.

4.2 公式评估

表3汇总了试验节点初始转动刚度和受弯承载力的公式计算值,并列出了试验值与计算值的比值.初始转动刚度之比(j,ini,Exp/j,ini,Gom)和受弯承载力之比(Rd,Exp/Rd,Gom)的平均值分别为1.28和1.22,标准差分别为0.09和0.06,表明计算值较试验值明显偏低.柱腹板初始刚度的计算力学模型中未考虑横向加劲肋的约束作用,因此得到的初始转动刚度偏于保守;公式中未考虑不锈钢材料的应变硬化能力,导致受弯承载力计算值偏低.

表3 公式计算结果

Tab.3 Predicted results of the tested joints

5 结 论

通过试验加载研究了4个不锈钢端板连接弱轴边柱节点的静力性能和抗震性能,分析了节点试件的整体受力性能和局部受力特性,评估了普通钢结构弱轴节点计算公式的适用性,得到以下结论.

(1) 单调静力荷载下,弱轴边柱节点的端板出现受弯塑性变形,端板加劲肋受压屈曲,柱腹板受拉螺栓孔附近区域产生显著的塑性变形.低周反复荷载下,柱腹板螺栓孔附近区域出现受拉变形,柱腹板横向加劲肋外侧焊趾处出现断裂破坏.

(2) 静力试验曲线与骨架曲线吻合良好,表明节点在单调静力和低周反复荷载下的承载性能指标比较接近.双相型不锈钢节点的初始刚度和承载力均高于奥氏体型不锈钢节点.试验过程中节点局部受力特性与观察到的试验现象相吻合.

(3) 低周反复荷载下,不锈钢弱轴边柱节点的滞回曲线存在明显的捏拢现象,且出现了强度退化和刚度退化.节点转角满足抗震规范要求,表明试验节点具有良好的变形性能和抗震性能.奥氏体型不锈钢节点柱腹板受焊接热输入的影响而较早断裂,其累积耗能仅约为双相型不锈钢节点的一半.

(4) 弱轴边柱节点的受弯承载力和初始转动刚度公式计算值较试验结果偏于保守,这是因为普通钢结构弱轴节点计算公式中未考虑不锈钢材料的应变硬化特性和柱腹板横向加劲肋的约束作用.因此有必要对不锈钢工字形柱弱轴端板连接节点的设计计算方法开展后续深入研究.

[1] CECS 410:2015不锈钢结构技术规程[S]. 北京:中国计划出版社,2015.

CECS 410:2015 Technical Specification for Stainless Steel Structures[S]. Beijing:China Planning Press,2015(in Chinese).

[2] 王综轶,王元清,杜新喜,等. 中微子探测器中不锈钢紧固件的承载性能试验[J]. 天津大学学报(自然科学与工程技术版),2015,48(增1):110-114.

Wang Zongyi,Wang Yuanqing,Du Xinxi,et al. Experimental research on bearing capacity of the stainless steel fastener in neutrino central detector[J]. Journal of Tianjin University(Science and Technology),2015,48(Suppl 1):110-114(in Chinese).

[3] 班慧勇,杨凯华,梅镱潇. 不锈钢复合钢材及其焊接接头耐腐蚀性能试验研究[J]. 天津大学学报(自然科学与工程技术版),2021,54(2):111-121.

Ban Huiyong,Yang Kaihua,Mei Yixiao. Experimental study of corrosion resistance of stainless-clad bimetallic steel and welded connections[J]. Journal of Tianjin University(Science and Technology),2021,54(2):111-121(in Chinese).

[4] Elflah M,Theofanous M,Dirar S,et al. Behaviour of stainless steel beam-to-column joints—Part 1:Experi-mental investigation[J]. Journal of Constructional Steel Research,2019,152:183-193.

[5] Elflah M,Theofanous M,Dirar S. Behaviour of stainless steel beam-to-column joints—Part 2:Numeri-cal modelling and parametric stud[J]. Journal of Constructional Steel Research,2019,152:194-212.

[6] Elflah M,Theofanous M,Dirar S,et al. Structural behaviour of stainless steel beam-to-tubular column joints [J]. Engineering Structures,2019,184:158-175.

[7] EN 1993-1-8 Eurocode 3:Design of Steel Structures—Part 1.8:Design of Joints[S]. Brussels:Euro-pean Committee for Standardization,2005.

[8] Hasan M J,Ashraf M,Uy B. Moment-rotation behaviour of top-seat angle bolted connections produced from austenitic stainless steel[J]. Journal of Constructional Steel Research,2017,136:149-161.

[9] Hasan M J,Al-Deen S,Ashraf M. Behaviour of top-seat double web angle connection produced from austenitic stainless steel[J]. Journal of Constructional Steel Research,2019,155:460-479.

[10] 王元清,赵义鹏,徐春一,等. 不同种类螺栓的不锈钢端板连接节点抗震性能试验研究[J]. 天津大学学报(自然科学与工程技术版),2017,50(增1):140-146.

Wang Yuanqing,Zhao Yipeng,Xu Chunyi,et al. Experimental study on seismic performance of stainless steel end-plate connections with different types of bolts [J]. Journal of Tianjin University(Science and Technology),2017,50(Suppl 1):140-146(in Chinese).

[11] 王元清,乔学良,贾连光,等. 不同连接方式的不锈钢梁柱节点抗震性能试验研究[J]. 东南大学学报(自然科学版),2018,48(2):316-322.

Wang Yuanqing,Qiao Xueliang,Jia Lianguang,et al. Experimental research on seismic behavior of stainless steel beam-column connections with different link modes [J]. Journal of Southeast University(Natural Science Edition),2018,48(2):316-322(in Chinese).

[12] Bu Y D,Wang Y Q,Zhao Y P. Study of stainless steel bolted extended end-plate joints under seismic loading [J]. Thin-Walled Structures,2019,144:1-12.

[13] Liu M M,Shi G. Cyclic loading tests of duplex stainless steel beam-to-column joints with WUF-W connections [C]// 9th International Conference on Advances in Steel Structures(ICASS 2018). Hong Kong,China,2018:1-10.

[14] 袁焕鑫,高焌栋,杜新喜,等. 不锈钢端板连接梁柱节点静力承载性能试验研究[J]. 建筑结构学报,2021,42(12):125-132.

Yuan Huanxin,Gao Jundong,Du Xinxi,et al. Experimental study on static load-carrying capacity of stainless steel end-plate beam-to-column joints[J]. Journal of Building Structures,2021,42(12):125-132(in Chinese).

[15] 袁焕鑫,高焌栋,杨 璐,等. 端板连接不锈钢梁柱节点抗震性能研究[J]. 建筑结构学报,2021,42(增2):160-169.

Yuan Huanxin,Gao Jundong,Yang Lu,et al. Seismic performance of stainless steel end-plate beam-to-column joints [J]. Journal of Building Structures,2021,42(Suppl 2):160-169(in Chinese).

[16] Gomes F,Jaspart J-P,Maquoi R. Moment capacity of beam-to-column minor-axis joints[C]// Proceedings of the IABSE International Colloquium on Semi-Rigid Structural Connections. Turkey,1996:319-326.

[17] Neves L F C,Gomes F C T. Semi-rigid behaviour of beam-to-column minor-axis joints[C]// Proceedings of the IABSE International Colloquium on Semi-Rigid Structural Connections. Turkey,1996:207-216.

[18] De Lima L R O,de Andrade S A L,Vellasco P C G,et al. Experimental and mechanical model for predicting the behaviour of minor axis beam-to-column semi-rigid joints[J]. International Journal of Mechanical Sciences,2002,44:1047-1065.

[19] 郝际平,李文岭. 钢梁柱半刚性节点顶底角钢弱轴连接的有限元分析[J]. 土木工程学报,2007,40(9):36-42.

Hao Jiping,Li Wenling. Finite element analysis for the top-and-seat angle minor axis connection of semi-rigid steel beam-column joints[J]. China Civil Engineering Journal,2007,40(9):36-42(in Chinese).

[20] 王 湛,王 涛. 半刚性钢框架梁柱弱轴端板连接的试验研究和有限元分析[J]. 土木工程学报,2012,45(8):83-89.

Wang Zhan,Wang Tao. Experiment and finite element analysis for the end plate minor axis connection of semi-rigid steel frames[J]. China Civil Engineering Journal,2012,45(8):83-89(in Chinese).

[21] 陈 健,郑晓燕,李峰宇. 梁柱弱轴端板螺栓连接刚度的试验研究[J]. 钢结构,2017,32(6):13-17,51.

Chen Jian,Zheng Xiaoyan,Li Fengyu. Experimental research on the stiffness of beam-to-column minor axis extended end-plate connection[J]. Steel Construction,2017,32(6):13-17,51(in Chinese).

[22] Pan J R,Chen S Z,Wang Z,et al. Initial rotational stiffness of minor-axis flush end-plate connections[J]. Advances in Mechanical Engineering,2018,10(1):1-9.

[23] JGJ/T 101—2015建筑抗震试验规程[S]. 北京:中国建筑工业出版社,2015.

JGJ/T 101—2015 Specification for Seismic Test of Buildings[S]. Beijing:China Architecture & Building Press,2015(in Chinese).

[24] EN 1998-1 Eurocode 8:Design of Structures for Earthquake Resistance—Part 1:General Rules,Seis-mic Actions and Rules for Buildings[S]. Brussels:European Committee for Standardization,2004.

[25] ANSI/AISC 360-16 Specification for Structural Steel Buildings[S]. Chicago:American Institute of Steel Construction,2016.

Experimental Study of the Structural Behavior of the Stainless Steel End-Plate Minor-Axis Joint of an I-Section Column

Yuan Huanxin1,Gao Jundong1, 2,Du Xinxi1,Qian Hui2

(1. School of Civil Engineering,Wuhan University,Wuhan 430072,China;2. School of Civil Engineering,Zhengzhou University,Zhengzhou 450001,China)

The monotonic behavior and seismic performance of the stainless steel end-plate minor-axis joint of an I-section column were studied by performing static and cyclic loading tests on four stainless steel beam-to-exterior column minor-axis joints,including two austenitic stainless steel joint specimens and two duplex stainless steel counterparts. Failure modes,load-displacement curves,and the bole force development of tested joints under static and cyclic loading conditions were determined. The obtained static test curves were in close agreement with skeleton curves,which exhibited degradation in strength and ductility due to damage accumulation associated with an increasing number of cycles and displacement amplitudes. The initial stiffness of the duplex stainless steel joint specimens was 1.1 times that of the austenitic specimens,and the ultimate resistance of the duplex joints was 1.6—2.0 times that of the latter. The cumulative dissipated energy of the duplex stainless steel joints was approximately twice that of the austenitic stainless steel counterparts. Significant plastic deformation in the tension zone of the column webs for both austenitic and duplex stainless steel joints under static loading was observed,and the pullout of bolt head corner was observed for the duplex stainless steel joint. The exterior weld toes of the transverse stiffeners of the column webs for joints under cyclic loading experienced fracture failure. The obtained hysteresis curve demonstrated apparent pinching phenomena and different levels of strength and stiffness degradation. In addition,the measured joint rotation capacity values of the tested joints met the existing specified limits,indicating that the tested joints displayed good deformation property. Based on these experimental results,the applicability of existing formulae for carbon steel minor-axis joints was evaluated,which showed an underestimation of the initial rotational stiffness and moment resistance of the tested joints.

stainless steel;beam-to-exterior column minor-axis joint;structural behavior;experimental study

10.11784/tdxbz202108045

TU392.6

A

0493-2137(2022)08-0839-09

2021-08-19;

2021-10-25.

袁焕鑫(1988— ),男,博士,副教授.Email:m_bigm@tju.edu.cn

袁焕鑫,yuanhx@whu.edu.cn.

国家自然科学基金资助项目(51508424);湖北省自然科学基金资助项目(2018CFB441).

the National Natural Science Foundation of China(No. 51508424),the Natural Science Foundation of Hubei Province,China (No. 2018CFB441).

(责任编辑:金顺爱)