钢桥塔的点云虚拟装配及其整体线形控制方法

2022-05-30张子舒江志刚

梁 栋,蒲 洁,赵 恺,张子舒,江志刚

钢桥塔的点云虚拟装配及其整体线形控制方法

梁 栋1, 2,蒲 洁1,赵 恺1,张子舒1,江志刚3

(1. 河北工业大学土木与交通学院,天津 300401;2. 河北省钢混组合桥梁技术创新中心,邢台 054001;3. 河北省高速公路延崇筹建处,张家口 075400)

针对钢桥塔的装配施工中,传统的人工预装配过程耗时耗力、效率低下且难以对实际装配过程中的整体线形进行调控分析等问题,建立了基于点云的高精度曲线钢桥塔整体虚拟装配系统方法,降低钢桥塔节段制作误差、自重和温度等受力变形偏差和实际装配过程误差对桥塔整体线形的影响.首先,开展基于节段点云模型的曲线钢桥塔整体虚拟装配,以降低节段制作误差的影响.通过三维激光扫描仪优化扫描方案对各钢节段进行扫描,获取钢节段点云数据并进行点云预处理、参数化建模.基于各节段参数化点云模型,提出了利用RBF神经网络进行轴线预测的曲线钢桥塔节段三点空间定位方法,对钢桥塔节段进行虚拟装配.然后,结合某桥上塔柱的实际工程案例,通过逆向叠加桥塔自重和温度的施工变形,消除施工受力变形.针对实际施工过程中已产生的节段装配误差,利用“施工控制”的思想,通过对其后续节段装配控制点坐标的调整,逐步降低前期节段装配误差对整体线形的影响,进一步提高了曲线钢桥塔的整体装配精度.最后,对建成的花篮形上塔柱进行整体扫描并与设计模型进行了对比,验证了上述系统方法对提高曲线钢桥塔实际装配施工精度的积极作用,为类似复杂钢结构的装配施工提供了技术参考.

3D激光扫描;逆向建模;RBF神经网络;空间定位;装配精度

钢结构在我国工程建设领域内应用广泛[1].为保证钢节段的加工生产质量,生产单位在完成一些必要的质检工作后,还会对钢节段进行预装配.人工预装配是目前普遍采用的装配方法,即利用吊装设备将制作好的钢节段放置在依据理论数据绘制好的地样线内,工人对具有配合关系的钢箱节段进行栓接.由于人工预拼装占地面积大,需要多人多机具配合,且装配效率及精度都具有一定的局限性,因此研究一种高效、快速、便捷的钢箱节段虚拟预拼装技术具有十分重要的工程意义.钢结构的虚拟装配是一种将待装配的钢结构构件进行数字化逆向建模,并利用模型进行构件预装配的方法.实现钢结构虚拟拼装需要解决逆向建模、虚拟装配方法和整体线形的控制方法3个方面的问题:①钢节段的逆向建模,虚拟装配需要待装配节段的数字化模型,不同于利用理论数据创建模型,研究一种逆向建模方法获得能反映节段的实际状态的数字模型;②虚拟装配方法,受场地、机械和人工等条件限制,人工预拼装一般只能开展相邻二、三个节段的预拼装,并不能对构件整体线形进行验证,而对于即将开展的虚拟装配,虽然理论上可以开展全构件,甚至是整个结构的虚拟拼装,但目前还缺少相关的节段定位方法;③整体线形控制方法,虚拟装配的目的是提前发现节段制作误差的影响,如何对虚拟装配过程中发现的装配误差进行调控并指导实际施工,目前还缺少成熟的研究成果.

三维激光扫描是一项以激光测距方式快速获取大量测点三维坐标的测量技术.谢雄耀等[2]利用三维激光扫描完成了一段隧道的点云数据获取及其变形检测,但数据的使用只停留在点云阶段,并未实现点云数据的逆向建模.Yoon等[3]使用三维激光扫描技术获取预制梁的桥梁预制板点云数据,在构件尺寸信息获取方面提出了基于DBSCAN和混合像元滤波算法估算构件尺寸的方法.Cezary等[4]介绍了利用地面激光扫描方法和基于无人机照片的摄影测量方法获得点云数据,并基于点云数据对海滩岸上部分沙颈岬现象的三维建模精度进行分析比较.Kim[5]提出了一种利用建筑信息模型(BIM)和三维激光扫描技术对预制混凝土构件进行尺寸和表面质量评估的系统和实用方法.上述研究结果表明,三维激光扫描能够快速准确地获取大型结构的表面信息,但这些成果中很少有研究对预制钢节段的质量进行评估.

在钢节段虚拟装配与线形控制方面,董晓晓[6]基于机器视觉原理获取钢箱节段的图像,并通过图像识别和拼接的方式实现钢箱节段的虚拟装配,但装配结果仅停留在二维阶段,缺乏空间性;王唯一等[7]采用3D激光扫描技术对π形钢梁进行虚拟装配,但仅在向进行了模型间的拼接,缺乏对梁体空间姿态的考虑.梁栋等[8]提出了一种基于装配面形心重合的虚拟装配方法,但无法自动消除节段制作误差对整体线形的影响.时学军[9]构建了7参数坐标转换模型进行节段坐标变换,保证节段预制桥梁施工过程中几何线形控制精度,但该方法是基于传统测量方法提出的.

综上所述,如何保证大体量、复杂外形钢结构在装配过程中的整体精度是人们普通关心的关键技术问题.为更好地解决该问题,本文以某桥花篮形上塔柱钢结构为例,建立了基于三维激光扫描的曲线钢桥塔点云虚拟装配方法及其整体线形的系统控制方法.在影响花篮形上塔柱钢结构整体装配线性的诸多因素中,本文重点讨论了节段制作误差、上塔柱重力、温度和节段间实际装配误差的影响,并提出了降低或消除该影响的方法.本文的研究内容为该桥上塔柱的顺利、精准装配提供了技术支持,同时对其他类似结构具有很好的参考价值.

1 基于三维激光扫描的钢箱节段逆向建模

1.1 扫描方案设计

三维激光扫描是一种实景复制技术,遵循“所见即所得”的视觉原理,需要从不同角度观测被测物,以获取被测物体的全部信息.在正对节段的轮廓线的位置处设立测站,并确保测站间的扫描区域具有重叠,在相邻测站中至少具有两个同名标靶,编号为T,测站布设方案如图1所示.采用这一方案,钢节段与地面接触的表面信息无法获取,但具有完整的轮廓线信息,可以通过后期的点云数据处理进行修补.

图1 测站布设方案示意

1.2 点云数据处理

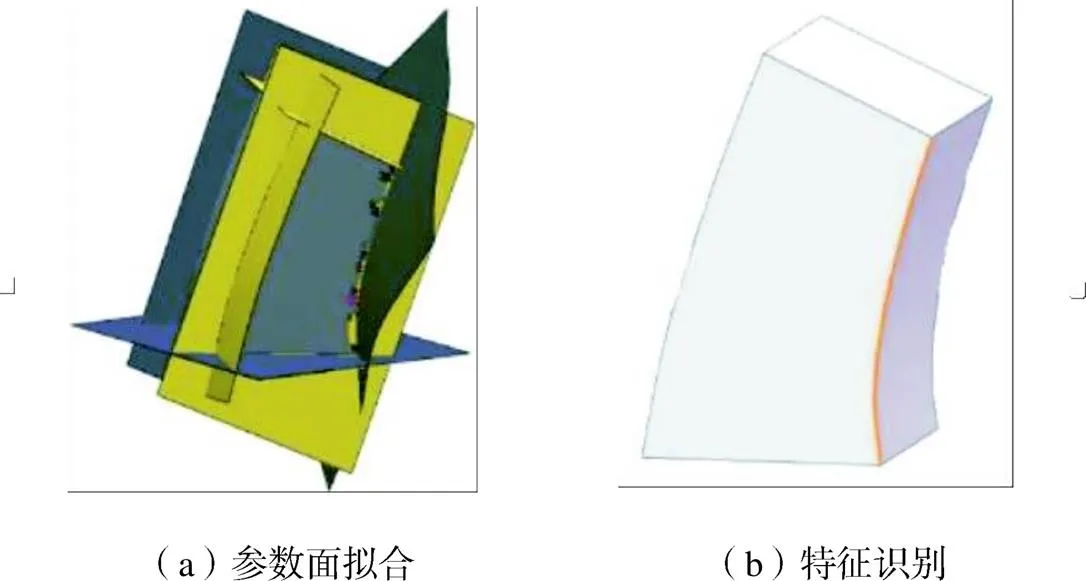

获取的点云数据是由大量不具有拓扑关系的三维点坐标组成的,仅依靠点云模型不易进行虚拟装配、更不便于节段和整体的误差反馈.为此,本文将点云数据转化为可识别几何特征的参数化模型,以实现虚拟装配的目的.点云数据的模型转化一般包括配准、去噪、重构及参数化等4个步骤.①配准:从不同测站获取的点云数据均为待测构件的一部分信息,且不在一个坐标系下.使用改进ISS特征点与人工蜂群算法可实现点云数据重叠部分的高效坐标变换,使其统一到同一坐标系下,完成点云数据配准[10].②去噪:噪声是与待测节段不具有相关性冗余点数据,一般由光线、尘土等环境因素产生.为保证后续的三维模型重建的精度,须进行去噪处理[11],效果如图2所示.③重构及优化:利用几何关系进行配对构网,以三角网格为媒介来表达数据点之间的拓扑关系,得到重构模型[12].由于数据缺失而产生的点云空洞,采用基于边界曲率的曲面拟合方法进行空洞修补[13-14],效果如图3所示.④重构模型参数化:首先,将重构模型进行区域划分,并对该区域进行几何特征识别;然后,在识别出来的区域中,以一定的延伸率创建参数化的特征面,依次创建其余区域的特征面,直至形成封闭的面集合;最后,将面集合中的公共部分保留下来,即形成了具备几何特征参数化的实体模型[15],如图4所示.

图2 点云数据去噪

图3 点云数据重构及优化

图4 模型参数化

2 基于点云模型的虚拟装配

空间曲线桥塔的各节段轮廓线大多为多元高次函数,加工过程的制作误差无法完全避免,且装配过程中的误差传递机理也较复杂,因此合理确定各节段的空间位置是保证桥塔整体拼装精度的重要环节.本节将讨论如何对带有制作误差的钢箱节段进行虚拟空间定位,以保证构件整体线型的装配精度.

由于钢箱节段的实测轮廓线与设计轮廓线大体相同,实测轮廓线一般在以设计轮廓线为中心的一定范围内波动.为此,本文提出了一种基于RBF神经网络的节段轮廓线预测定位方法.

2.1 虚拟装配流程

图5所示为基于RBF神经网络轮廓线预测定位的主要流程.①将按照施工顺序第1个进行装配的节段定义为基础节段.采用轴线、标高等关键参数控制法完成基础节段的参数化模型的虚拟定位.②针对装配完成的基础节段,提取同一位置处的模型轮廓线坐标与设计轮廓线坐标,作为神经网络的训练样本集.③将样本集输入RBF神经网络,完成训练并预测下一节段的轮廓线坐标.④根据预测轮廓线坐标,计算下一节段预测轴线.⑤根据预测轴线的特性,采用三点定位法完成待装配节段的虚拟定位.

图5 虚拟装配流程

2.2 基于RBF神经网络的数据预测

图6 RBF网络结构

图7 RBF网络隐含层神经元的输入与输出

隐含层的第个神经元的输入公式可表示为

输出为

输出层的输入为各隐含层神经元输出的加权求和.由于激励函数为纯线性函数,因此输出为

径向基函数RBF神经网络隐含层的转换函数是局部响应的高斯函数,相较于全局响应的转换函数的神经网络,网络所需要的训练时间更少,且由于局部响应的特点,也能够以任意精度逼近任意连续函数.利用这一特性可实现对空间曲线钢箱节段轮廓线的预测.

2.3 待装配节段轮廓线的预测

基于RBF神经网络确定的虚拟装配思路如下:逐段预测,逐段装配.即利用定位好的节段再次采集样本点,扩大样本集,提升预测效果,直至桥塔拼装完成.节段轮廓线的位置信息是三维的,即包含、、三个方向的坐标,为简化训练量,同时为了保证实测节段轮廓线和设计轮廓线位置的一致性,本文在制作训练样本时,以等差数列控制各节段的坐标逐步增加,如图8所示.

图8 样本点制备示意

该RBF神经网络的基函数为高斯函数,因此方差σ可由下式求解:

计算隐含层和输出层之间的权值,

2.4 节段虚拟装配中的两阶段定位方法

基于预测轮廓线,提出了节段虚拟装配的两阶段定位方法,即基于预测轮廓线的节段初步定位和约束节段转动的最终定位.轮廓线预测数据为一定间隔的连续三维点坐标,其变化规律同样为沿坐标方向按固定公差逐级增加.根据轮廓线预测数据,计算待装配节段定位所需参数,完成其虚拟装配定位.具体步骤如下.

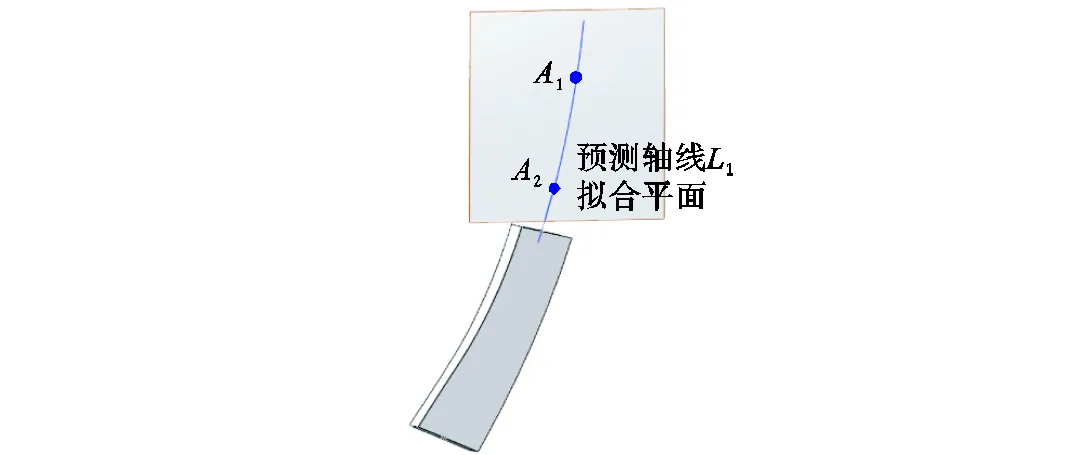

(1) 定位数据获取.利用同一坐标下的4个预测点、、、坐标,计算其所在平面的形心坐标.依次将不同坐标位置处平面四边形的形心点连接起来,形成待装配节段的预测轴曲线1.利用扫描得到的参数化模型,计算其不同坐标形心,连接后获得待装配节段轴曲线2.

(2) 节段初步定位.在曲线1的1/4和3/4处选取1、2两点;在曲线2的相同位置处选取1、2两点.使1、1和2、2一一对应重合,即可完成节段的初步定位.

(3) 约束节段转动的最终定位.为避免待装配节段沿1点和2点的连线旋转,需要再增加一个定位点.由于预测轴曲线1和待装配节段轴曲线2不是完全相同的两条曲线,在选取两个重合点对曲线进行初步定位后,无法再选取第3个重合点进行最终定位.在此,本文采用最小二乘法计算预测轴曲线1所在的平面方程1,以扩大特征重合的范围[17].预测轴曲线1所在平面1的一般表达式为

若使最小,则应满足

即

在得到平面1后,采用点、面特征重合的方法进行待装配节段的最终定位.在待装配节段轴曲线2的1/2处选取第3点3,待装配节段沿1、2连线进行旋转时3的运动轨迹如图9所示.3的运动轨迹与平面1的交点为3,转动待装配节段,直至点3与3重合,即可完成节段的最终定位.

图9 待装配节段的最终定位方法

通过上述方法,即可完成结构的整体虚拟装配.由于待装配节段的点云模型包含了制作误差,因此基于整体虚拟装配而确定各节段控制坐标就可以大幅降低节段制作误差对曲线桥塔整体线形的影响.

3 提高曲线钢桥塔整体装配精度的实例分析

3.1 工程概况

某独塔双索面斜拉桥的上塔柱采用钢箱矩形截面,上塔柱高38m(相对于主梁中心桥面),沿高度方向分为13个节段,编号为A~E,如图10所示.塔柱节段间的连接均为对接熔透焊接,纵向加劲肋的连接采用高强度螺栓栓接.

本次扫描设备为Leica Scan Station P40激光扫描仪,其最大测程为270m,点位精度为3mm@50m,产生的范围噪音为0.4mm rms@10m,在使用标靶测量时的最大标靶获取距离为75m.每个预制构件的测站为3~4站,分辨率采用1587dpi,测距小于10m.在桥塔节段加工完成后,按第1节方 法,依次获取上塔柱各节段的点云数据并完成后期 处理.

图10 上塔柱节段划分示意

3.2 提高曲线钢桥塔整体装配精度的系统方法

提高曲线钢桥塔整体装配精度的系统方法如下:①在钢塔节段加工完成后,通过三维激光扫描获取点云数据,并完成模型参数化等处理过程;②降低节段制作误差的影响,通过虚拟装配方法,完成桥塔的整体装配,给出节段控制点的理想坐标;③降低重力和温差的影响,利用有限元方法分别计算后续节段的重力对当前拼装节段的变形影响、温差对当前拼装节段的影响;逆向叠加在当前节段控制点的理想坐标,从而得出当前节段控制点的实际坐标;④降低节段装配施工误差的影响.每个节段装配完成之后,再次对已完成结构进行三维激光扫描,检测节段间的装配误差,及时对后续节段的装配施工定位参数进行调控,实现对曲线钢桥塔整体线形的有效控制.详细工作流程见图11.

图11 提高曲线钢桥塔整体装配精度的工作流程

3.3 节段制作误差及其控制

3.3.1 节段制作误差

钢节段的制作误差不可避免,其结构尺寸或位置

将偏离其设计值.制作误差会影响相邻装配节段的装配精度,从而带来装配误差.装配误差的累积和传递最终会影响结构整体精度和受力状态.因此,在进行虚拟装配前采用3D比较方法对该桥上塔柱各节段的加工误差进行检测,结果见表1.

统计结果表明:节段制作误差最大分布在A节段,其中最大边线误差为24mm,最大对角线误差为33mm,其余节段的制作误差97%在20mm以下.

3.3.2 考虑节段制作误差的待装配节段轮廓线预测

表1 某桥上塔柱各节段制作误差

Tab.1 Manufacturing error of each tower column seg-ment on a certain bridge

图12 E-1-a节段样本点制备图

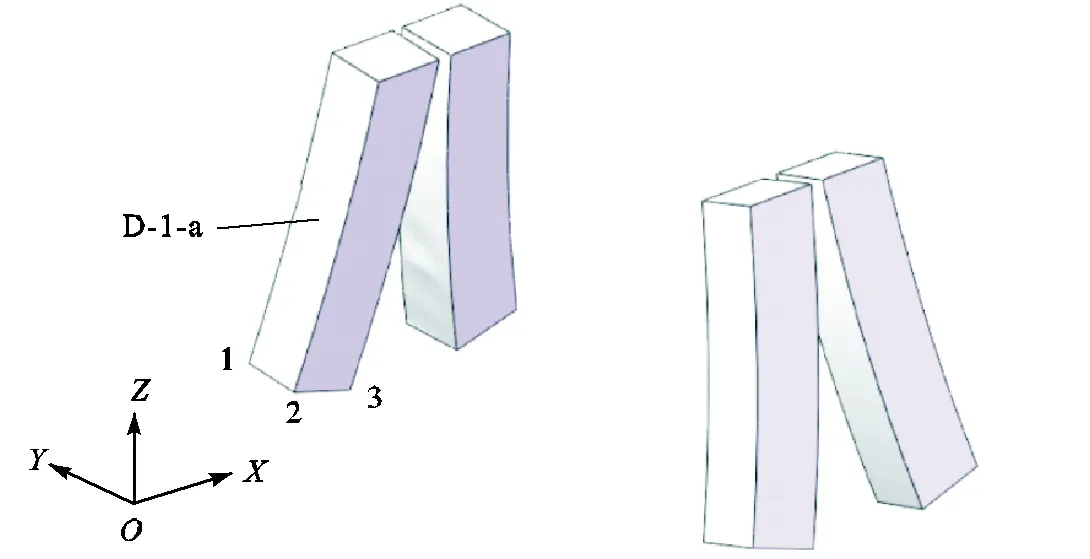

依据式(4)~(9)和预测轮廓线的点位坐标,计算D-1-a节段的预测轴曲线点坐标,以样条曲线连接所有预测点坐标,形成D-1-a节段段的预测轴曲线1,效果如图14所示.

图13 D-1-a节段预测轮廓线效果图

图14 D-1-a节段预测轴线效果图

3.3.3 钢桥塔整体装配

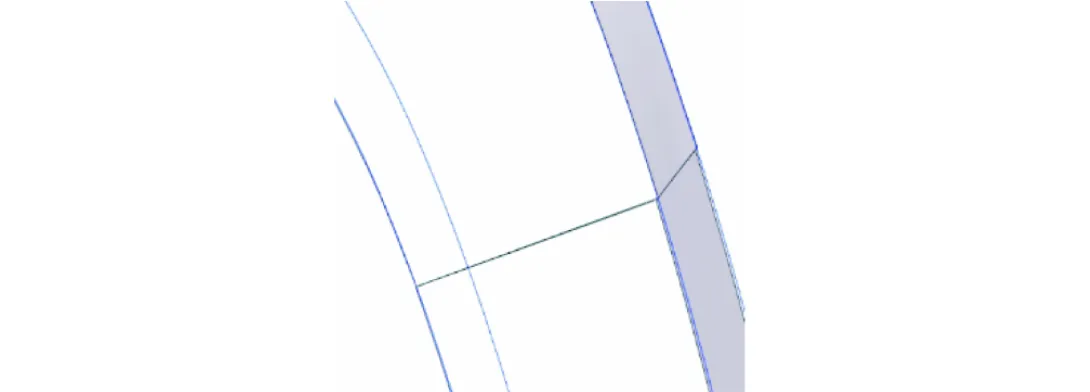

采用第2.4节提出的两阶段定位法完成钢桥塔的整体装配.在预测轴曲线1的1/4和3/4处选取1、2两点;在待装配节段轴曲线2的1/4和3/4处选取1、2两点,使之对应重合,完成初步定位.对预测轴线进行平面拟合,如图15所示,拟合平面1的方程为

在D-1-a节段轴曲线2上选择第3个点3与平面1进行重合,完成最终定位,如图16所示.

图15 预测轴曲线平面拟合

图16 D-1-a节段最终定位

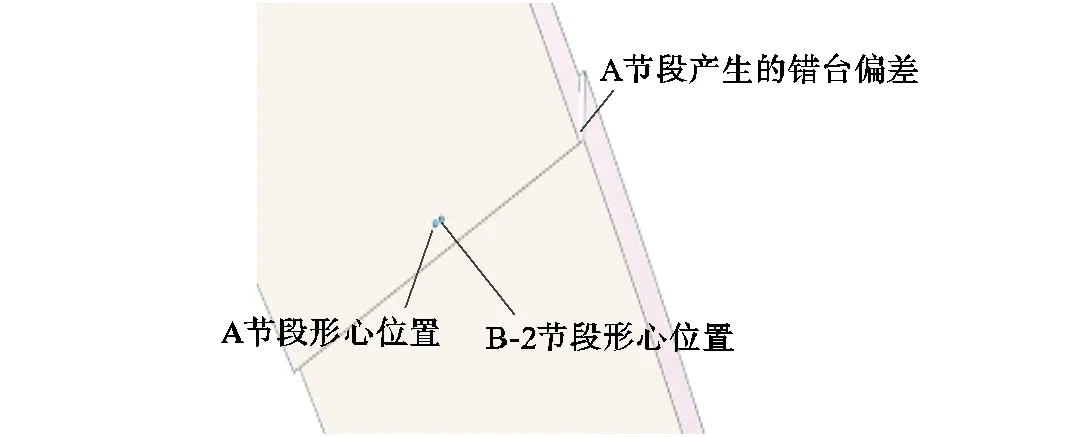

其余节段的装配步骤与D-1-a节段相同,整体桥塔装配效果图如图17和图18所示,是采用轴线、标高等参数完成节段虚拟定位后得到的装配效果图[8],在A节段和B-2节段间存在明显错台.由图18和图19对比可知,采用RBF神经网络进行预测的定位数据能有效降低节段制作误差对整体线形的影响,大幅提高曲线桥塔的整体装配精度.

图17 上塔柱整体装配效果图

图18 局部放大图

图19 常规方法完成整体装配的效果图

采用第2节中的方法,在完成上塔柱的整体虚拟装配后,可计算得出各节段装配控制点的理想坐标,图20给出了节段定位所需的3个控制点.

图20 定位角点示意

3.3.4 考虑桥塔重力和装配温差的节段拼装坐标

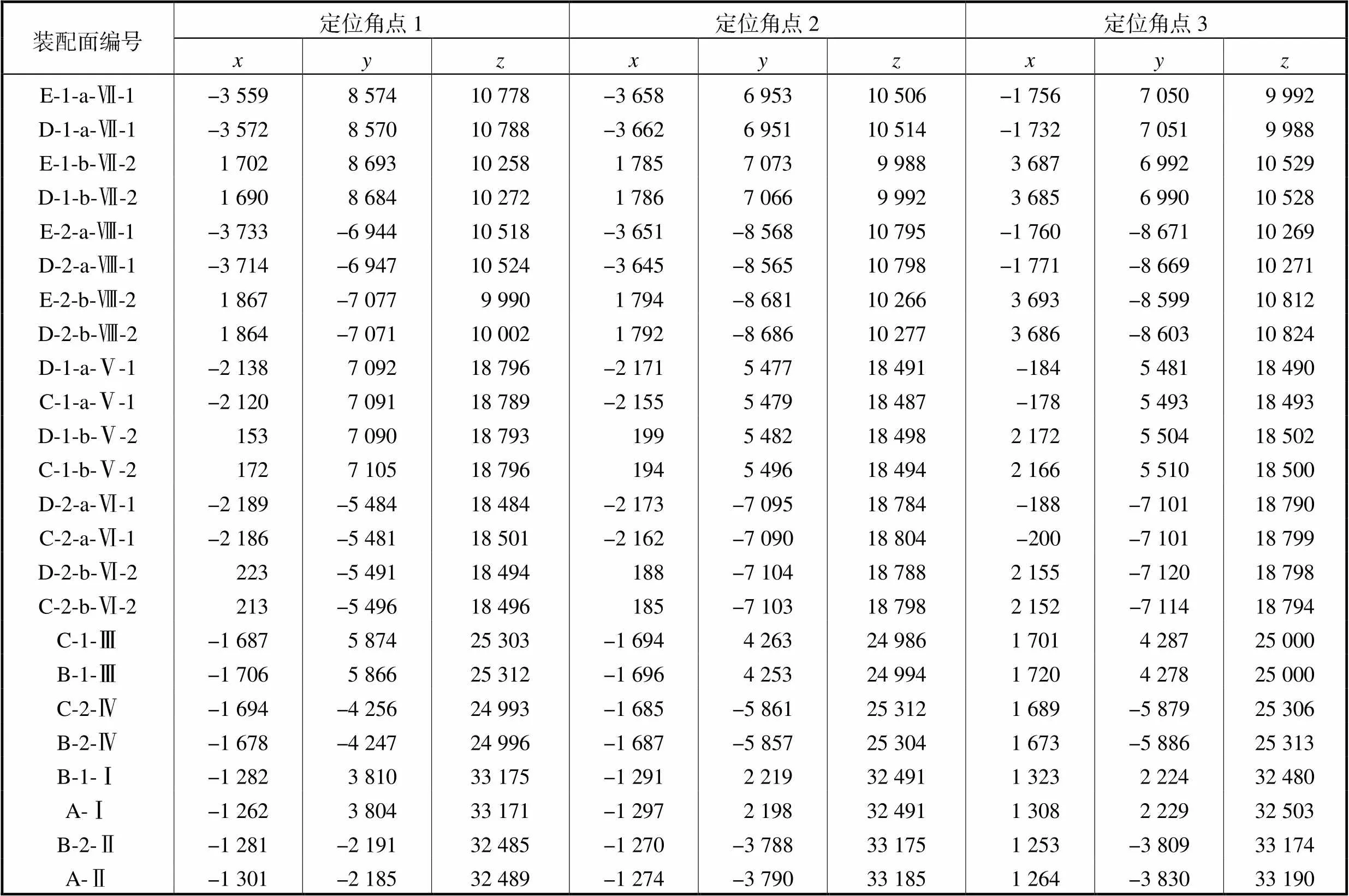

实际装配过程中,还需要考虑两个因素:一是当前节段的后续节段重力对当前节段的变形影响;二是温度对当前节段的变形影响.本文通过有限元计算了后续节段对每个当前节段控制点的变形影响;另外,考虑节段加工时的温度为30℃,利用有限元计算了装配温度为20℃的变形影响.将上述影响反向叠加到第3.3.3节整体虚拟装配得出的各节段装配控制点的理想坐标,即可以得出综合考虑节段制作误差、后期施工节段力学影响和装配温度影响的节段控制点实际坐标,如表2所示.由于这两部分的有限元计算较为常规,限于文件篇幅,不再详细给出.

3.4 节段装配误差及其控制

除了节段制作误差,节段间的实际拼装误差也将对塔柱的整体装配精度产生重要影响.在该桥上塔柱的实际装配工作中,可利用表2中的各节段控制点坐标,按照施工顺序依次装配各节段.然而,节段间主要通过高强栓接、焊接等人工操作手段进行连接固定(见图21),这些手工操作必然会影响节段的定位精度.因此,在每一个节段装配完成后,需要对其装配精度进行复核.

在复核过程中,本文发现D-1-a节段在Ⅶ-1、Ⅶ-2截面固定完成后,Ⅴ-1截面的形心点位置产生了垂直于桥轴线方向13.68mm的偏差.为消除该误差对整体线形的影响,本文采用逐段消减的方式,对后续待装配的B、C节段的定位参数进行调整.根据节段长度比例,对B、C节段的形心点坐标值分别调整,如式(11)所示,并作为装配时的最终坐标数据.D-1-a节段的装配误差及其调整如图22所示.通过上述调整,大幅提高了桥塔的整体装配精度.

表2 装配面角点坐标统计表

Tab.2 Assembly surface corner point coordinate statistics table mm

式中:=1,2,…,;为偏差调整节段数;r为需要调整的偏差值;L为节段的长度;a为节段的偏差调整值.则C-1、B-1节段偏差调整分配值分别为

式中:c为C-1节段长度;b为B-1节段长度.

图21 节段间的手工连接固定

图22 桥塔D-1-a节段装配误差及其控制图

3.5 建成后桥塔的整体装配精度

为验证该桥上塔柱的实际装配精度,本文对完工后的上塔柱进行了整体扫描,如图23所示.获取了上塔柱的点云数据,并通过逆向建模方式创建了其参数化模型.然后,利用上塔柱的设计轮廓线数据创建了设计模型.最后采用3D比较的方法[18]对建成后桥塔的整体装配精度进行误差分析.上塔柱整体误差色谱图如图24所示.其中,检测数据点的数量为199988,其中92.97%的点偏差位于8.2mm以下,结果表明整体装配精度较高.

图23 桥梁上塔柱装配现场及成桥图

图24 整体误差分布色谱图

4 结 论

为提高大尺度钢结构的整体安装精度,本文提出了利用点云开展虚拟装配以指导实际装配施工的误差控制系统方法,并在某桥上塔柱的安装过程中获得了成功运用.本文的主要结论如下.

(1) 在实际装配施工过程中,应综合考虑节段制作误差、结构施工内力、温度和节段实际装配误差的影响,以提高结构整体线形精度.

(2) 利用RBF神经网络预测阶段轴线位置,可有效降低节段制作误差对整体线形的影响.

[1] 罗永峰,王熹宇,强旭红,等. 高强钢在工程结构中的应用进展[J]. 天津大学学报(自然科学与工程技术版),2015,48(增1):134-141.

Luo Yongfeng,Wang Xiyu,Qiang Xuhong,et al. The application progress of high-strength steel in engineering structures[J]. Journal of Tianjin University(Natural Science and Engineering Technology),2015,48(Suppl 1):134-141(in Chinese).

[2] 谢雄耀,卢晓智,田海洋,等. 基于地面三维激光扫描技术的隧道全断面变形测量方法[J]. 岩石力学与工程学报,2013,32(11):2214-2224.

Xie Xiongyao,Lu Xiaozhi,Tian Haiyang,et al. Tunnel full-section deformation measurement method based on ground 3D laser scanning technology[J]. Chinese Journal of Rock Mechanics and Engineering,2013,32(11):2214-2224(in Chinese).

[3] Yoon Seongheum,Wang Qian,Sohn Hoon. Optimal placement of precast bridge deck slabs with respect to precast girders using 3D laser scanning[J]. Automation in Construction,2018,86:81-98.

[4] Cezary S,Dabrowski P S,Specht M. 3D modelling of beach topography changes caused by the tombolo phenomenon using terrestrial laser scanning(TLS)and unmanned aerial vehicle(UAV)photogrammetry on the example of the city of Sopot[J]. Geo-Marine Letters,2020,40:1-11.

[5] Kim Min-Koo. A framework for dimensional and surface quality assessment of precast concrete elements using BIM and 3D laser scanning[J]. Automation in Construction,2015,49:225-238.

[6] 董晓晓. 基于机器视觉的钢箱梁虚拟装配系统[D]. 济南:济南大学,2016.

Dong Xiaoxiao. Virtual Assembly System of Steel Box Girder Based on Machine Vision[D]. Jinan:University of Jinan,2016(in Chinese).

[7] 王唯一,吴勇生,廖辉红. TLS在大型钢梁虚拟预拼和检测应用研究[J]. 公路工程,2020,45(2):191-194,223.

Wang Weiyi,Wu Yongsheng,Liao Huihong. Research on application of TLS in virtual pre-assembly and inspection of large steel beams[J]. Highway Engineering,2020,45(2):191-194,223(in Chinese).

[8] 梁 栋,赵 恺,马印怀,等. 基于3D激光扫描的钢桥塔节段虚拟装配方法[J]. 桥梁建设,2021,51(3):63-72.

Liang Dong,Zhao Kai,Ma Yinhuai,et al. Virtual assembly method of steel bridge tower segment based on 3D laser scanning[J]. Bridge Construction,2021,51(3):63-72(in Chinese).

[9] 时学军. 短线法节段预制桥梁几何线形控制的坐标变换方法研究[J]. 铁道标准设计,2021,65(7):103-107,159.

Shi Xuejun. Research on coordinate transformation method for geometric linear control of short-line method segmental precast bridges[J]. Railway Standard Design,2021,65(7):103-107,159(in Chinese).

[10] 葛宝臻,周天宇,陈 雷,等. 基于改进ISS特征点与人工蜂群算法的点云拼接方法[J]. 天津大学学报(自然科学与工程技术版),2016,49(12):1296-1302.

Ge Baozhen,Zhou Tianyu,Chen Lei,et al. Point cloud splicing method based on improved ISS feature points and artificial bee colony algorithm[J]. Journal of Tianjin University(Natural Science and Engineering Technology),2016,49(12):1296-1302(in Chinese).

[11] 李瑞雪,邹纪伟. 基于PCL库的点云滤波算法研究[J]. 卫星电视与宽带多媒体,2020(13):237-238.

Li Ruixue,Zou Jiwei. Research on point cloud filtering algorithm based on PCL library[J]. Satellite TV and Broadband Multimedia,2020(13):237-238(in Chinese).

[12] 梁群仙,许宏丽. 一种基于点云数据的快速曲面重构方法[J]. 计算机工程,2013,39(2):237-240.

Liang Qunxian,Xu Hongli. A rapid surface reconstruction method based on point cloud data[J]. Computer Engineering,2013,39(2):237-240(in Chinese).

[13] 程效军,贾东峰. 海量点云数据处理理论与技术[M]. 上海:同济大学出版社,2014.

Cheng Xiaojun,Jia Dongfeng. Mass Point Cloud Data Processing Theory and Technology[M]. Shanghai:Tongji University Press,2014(in Chinese).

[14] 林 松,田林亚,施贵刚,等. 基于三角网的点云空洞修补算法[J]. 工程勘察,2020,48(8):53-58.

Lin Song,Tian Linya,Shi Guigang,et al. Point cloud void patch algorithm based on a triangular network[J]. Engineering Survey,2020,48(8):53-58(in Chinese).

[15] 丛海宸,成思源,杨雪荣,等. 基于领域划分的逆向参数化建模[J]. 组合机床与自动化加工技术,2016(6):71-74.

Cong Haichen,Cheng Siyuan,Yang Xuerong,et al. Reverse parameterized modeling based on domain division[J]. Combined Machine Tool and Automation Processing Technology,2016(6):71-74(in Chinese).

[16] 耿 超. 基于机器学习的大跨桥梁斜拉索损伤识别[D]. 南京:东南大学,2018.

Geng Chao. Long-Span Bridge Cable Damage Identification Based on Machine Learning[D]. Nanjing:Southeast University,2018(in Chinese).

[17] 薄怀志. 三种点云数据平面拟合方法的精度比较与分析[J]. 测绘与空间地理信息,2018,41(5):206-208.

Bo Huaizhi. Precision comparison and analysis of three point cloud data plane fitting methods[J]. Surveying and Space Geographic Information,2018,41(5):206-208(in Chinese).

[18] 吴 军. 基于逆向工程的复杂三维曲面涡旋零件的精度检测[D]. 兰州:兰州理工大学,2014.

Wu Jun. Accuracy Detection of Complex 3-Dimensional Curved Vortex Parts Based on Reverse Engineering[D]. Lanzhou:Lanzhou University of Technology,2014(in Chinese).

Point Cloud Virtual Assembly of Steel Bridge Towers and Its Overall Linear Control Method

Liang Dong1, 2,Pu Jie1,Zhao Kai1,Zhang Zishu1,Jiang Zhigang3

(1. School of Civil and Transportation,Hebei University of Technology,Tianjin 300401,China;2. Hebei Steel-Concrete Composite Bridge Technology Innovation Center,Xingtai 054001,China;3. Hebei Expressway Yanchong Preparation Office,Zhangjiakou 075400,China)

The traditional manual preassembly procedure for steel bridge towers is time-consuming,labor-intensive,and inefficient,and it is difficult to control and analyze the overall line shape during the actual assembly process. Thus,a point cloud-based high-precision overall virtual assembly system method was established to reduce the effect of segment manufacturing errors,self-weight and temperature(force deformation deviations),and actual assembly process errors on the overall line shape of steel bridge towers. First,to reduce the effect of segment manufacturing methods,the overall virtual assembly of curved steel bridge towers was realized using the segment point cloud model. The scanning plan was optimized using a three-dimensional laser scanner to scan each steel segment,obtain the point cloud data of the steel segment,and perform point cloud preprocessing and parametric modeling. A three-point spatial positioning method for curved steel bridge tower segments using radial basis function neural networks for axis prediction was proposed,and the steel bridge tower segments were virtually assembled based on the parameterized point cloud model of each segment. Thereafter,the construction deformation of the weight and temperature of the tower was reversely superimposed on an actual engineering case of a tower column on a bridge to eliminate the construction deformation. Subsequently,because of the segment assembly errors that occurred during the actual construction process,the concept of“construction control”was used to gradually reduce the effects of the assembly errors of the previous segment on the overall alignment by adjusting the coordinates of the subsequent segment assembly control points to improve the overall assembly accuracy of the curved steel bridge tower. Finally,an overall scan of the completed flower basket-shaped upper tower column was conducted and compared to the design model. The results demonstrated that the above system method improved the actual assembly construction accuracy of curved steel bridge towers and provided a technical reference for the assembly and construction of similar complex steel structures.

3D laser scanner;reverse modeling;RBF neural network;spatial orientation;assembly accuracy

10.11784/tdxbz202107038

U445.4;TU74

A

0493-2137(2022)08-0828-11

2021-07-27;

2021-10-11.

梁 栋(1976— ),男,博士,教授,13622114075@139.com.Email:m_bigm@tju.edu.cn

蒲 洁,1215376754@qq.com.

国家自然科学基金资助项目(51978236);河北省交通运输厅科技项目(YC-201912);天津市交通运输委员会科技发展计划项目(2019-06).

the National Natural Science Foundation of China(No. 51978236),Hebei Provincial Department of Transportation(No. YC-201912),the Science and Technology Development Project Plan of Tianjin Transportation Commission(No. 2019-06).

(责任编辑:金顺爱)