十二烷基苯磺酸钠对陶瓷结合剂及金刚石分散性的影响

2022-05-30刘一波孔帅斐栗正新陈春晖

刘一波,孔帅斐,栗正新,徐 强,陈春晖

(1.钢铁研究总院,北京 100081)

(2.北京安泰钢研超硬材料制品有限责任公司,北京102200)

(3.河南工业大学 材料科学与工程学院,郑州 450001)

过去的数十年里,人们对应用于光学、汽车、通讯、医学以及生命科学等领域的陶瓷、碳化钨、玻璃以及半导体材料的精密零部件的需求逐年增加[1-4]。在这些零件加工过程中,工件的高精度和低亚表面损伤层厚度是目前关注的焦点。金刚石由于具有高耐磨性、高热导率、高硬度和低摩擦系数等优异性能而被广泛应用于精密超精密磨削领域[4]。精密零部件高表面光洁度和低表面粗糙度的属性要求精密磨削用的金刚石磨料须为超细粒度[5-7]。如何实现超细粒度磨料分散,是当前精密磨削研究的重要方向之一[8-10]。

结合剂是决定加工质量和磨削性能的重要因素之一,对于超细粒度磨料分散有着重要的作用。陶瓷结合剂金刚石砂轮因其高强度、高耐热性和自锐性好等特点而得到广泛的应用[11]。目前,陶瓷结合剂的制备方法主要有2 种:高温熔融-球磨法和溶胶-凝胶法[4-8]。超细粒度金刚石(如M2.5/5)在与高温熔融-球磨法制备的陶瓷结合剂混合的过程中,难以分散均匀。溶胶-凝胶法制备的陶瓷结合剂可以同时进行微纳米粉末改性以提高其分散性,近几年被广泛研究[12]。赵东鹏[13]利用SiO2包覆法和高分子网络凝胶法改善了纳米金刚石的抗氧化和分散能力。但由于 SiO2在烧结过程中存在多晶转变且其热膨胀系数与金刚石的差异较大,会降低结合剂对金刚石磨粒的把持力及金刚石/陶瓷结合剂复合材料的弯曲强度。李亚朋[14]利用TiO2包覆和高分子网络凝胶法改善了纳米金刚石的分散能力,但所使用的高分子体系存在严重的环境污染问题。同时,其研究使用的聚乙烯吡咯烷酮分散剂在超声过程中会发生自身交联,限制了其使用领域。胡伟达[15]利用溶胶-凝胶法制备TiO2/A2O3复合涂层包覆金刚石磨粒,以改善金刚石磨粒在陶瓷结合剂中的分散能力,但其仅研究了粒径大于100 μm 的金刚石磨粒的分散性,并未对超细金刚石粉末进行研究。

十二烷基苯磺酸钠易溶于水,对酸、碱性水溶液化学性质稳定且价格便宜,是常用的阴离子表面活性剂。其溶解后产生的钠离子是陶瓷结合剂常用离子之一,但钠离子对玻璃网络具有断网能力,其用量需要被严格控制。为制备陶瓷结合剂超细粒度金刚石砂轮,利用溶胶-凝胶法制备陶瓷结合剂/金刚石复合粉末,并研究十二烷基苯磺酸钠对陶瓷结合剂性能和金刚石磨粒在混合粉末中分散性的影响。

1 试验材料及方法

1.1 试验材料

试验采用分析纯原料正硅酸乙酯、九水合硝酸铝、硼酸、硝酸钠、乙酰丙酮、硝酸、无水乙醇和十二烷基苯磺酸钠,上述原料均采购于现代东方科技发展有限公司。试验采用晶日金刚石工业有限公司生产的M2.5/5金刚石。

1.2 试验过程与表征方法

取10.0 g M2.5/5 金刚石磨料放入装有100 mL 无水乙醇的烧杯内[16],将该烧杯在自制超声搅拌设备内搅拌30 min,超声频率为40 kHz,搅拌速度为300 r/min。

制备陶瓷结合剂时,不需要磨料,故上述分散步骤可以省略。分别加入质量为0,0.5,1.0,2.0,3.0 g 的十二烷基苯磺酸钠于上述烧杯中,超声搅拌60 min(40 kHz,300 r/min);加入173.6 g 的正硅酸乙酯,超声搅拌180 min(40 kHz,300 r/min);用1 mol/L 硝酸溶液将溶液pH 值调整为4,加入3 mL 乙酰丙酮作为螯合剂,超声搅拌(40 kHz,300 r/min)至澄清作为A 液备用。

加入55.2 g 九水合硝酸铝、4.5 g 硼酸、13.7 g 硝酸钠到180 mL 去离子水和100 mL 无水乙醇的混合溶液中[17],在转速为300 r/min 的磁力搅拌器中将溶液搅拌均匀,作为B 液备用[18]。试验中的各原材料的等价配方如表1所示。

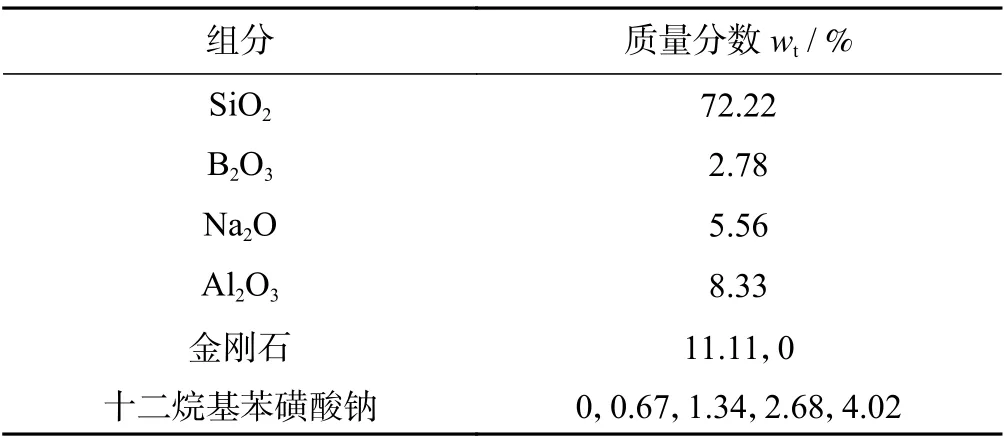

表1 试验用原材料组分Tab.1 Components of starting materials utilized in the experiment

将B 液分5 次加入在磁力搅拌器中以300 r/min 转速搅拌的A 液中,均匀混合后的溶液在70 ℃、300 r/min 的条件下搅拌至凝胶为止。凝胶在室温下老化处理24 h 后放置于180 ℃的烘箱中干燥。使用全方位行星式球磨机(转速为300 r/min)将干燥的陶瓷结合剂或陶瓷结合剂/金刚石混合物球磨240 min 后用200#筛(孔径为0.074 mm)筛分。为去除残留的原料和有机物,将筛分后的粉末置于马弗炉中在120 ,180,400 和550 ℃下分别煅烧60,60 ,60 和360 min。

为研究分散剂对结合剂的影响,将上述制备的陶瓷结合剂粉末在37 kN 的压力下压制成37.5 mm×10.0 mm×10 mm 的样条;将样条在700 ℃下烧结360 min,使用万能力学试验机在跨度为20 mm,加载速率为0.6 mm/min的条件下测试陶瓷结合剂材料的弯曲强度,取6 个样条测量结果的平均值。

为确定分散剂添加后结合剂的耐火度,在20 kN的压力下,煅烧的结合剂粉末被压制成ϕ6 mm×10 mm的圆柱;将圆柱在以50 ℃为间隔的不同温度下烧结,观察圆柱的高度和直径的变化,将直径最小的烧结温度确定为结合剂耐火度。

使用NETSCHDIL 402SU 膨胀仪在以氮气为保护气氛、升温速率为10 ℃/min 的条件下测试陶瓷结合剂的热膨胀系数,样品尺寸为ϕ5 mm×25 mm,分散剂的质量分数分别为0,0.67%,1.34%,2.68%,4.02%。

使用 MiniFlex 600 X 射线粉末衍射仪在2θ范围为5°~90°,扫描速度为4°/min 的条件下检测陶瓷结合剂样条的物相。使用Nicolet 5700 红外光谱仪在测量波数范围为500~3 000 cm-1及室温条件下,研究分散剂导致的陶瓷结合剂性能变化。使用阿基米德原理测定陶瓷结合剂样条的密度。

在20 kN 的压力下,将压制好的ϕ6 mm×10 mm 的复合材料圆柱在700 ℃下烧结360 min,使用金相试样抛光机对试样进行抛光处理后,再使用JSM-6390LV 扫描电子显微镜检测抛光后样品表面的金刚石分布。

2 试验结果及讨论

2.1 陶瓷结合剂的物相

图1所示为分散剂质量分数为0~4.02%时,按照上述工艺制备的陶瓷结合剂的XRD 图谱。从图1中可看出,除15°~25°处有光滑的衍射峰包外,无明显的衍射特征峰出现。表明分散剂质量分数为0~4.02%时,陶瓷结合剂的物相均以玻璃态的形式存在。

图1 不同质量分数分散剂陶瓷结合剂的XRD 图谱Fig.1 XRD patterns of vitrified bond with different mass fractions of dispersant

2.2 陶瓷结合剂的烧结性能

2.2.1 陶瓷结合剂的硬度和密度

表2所示为分散剂质量分数为0~4.02%时,陶瓷结合剂样条的硬度和密度。当分散剂的质量分数小于1.34%时,陶瓷结合剂样条的硬度和密度分别保持在85 HRC 和2.2 g/cm3附近,能够满足陶瓷磨具对结合剂硬度和密度的要求。当分散剂添加量从1.34%增加到4.02%时,陶瓷结合剂样条的密度从2.21 g/cm3降至低于1.00 g/cm3,硬度从78.1 HRC 降至28.4 HRC。这是由于Na 离子的引进导致陶瓷结合剂中非桥氧数量增多。

表2 不同质量分数分散剂制备陶瓷结合剂样条的硬度和密度Tab.2 Hardness and density of vitrified bonds with different mass fractions of dispersant

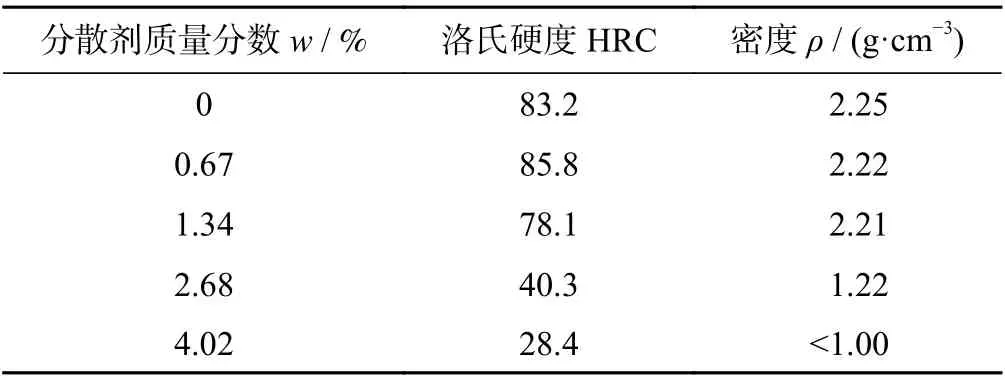

2.2.2 陶瓷结合剂的耐火度和弯曲强度

耐火度和弯曲强度是表征陶瓷结合剂金刚石砂轮性能的重要参数[19]。分散剂的加入不应对陶瓷结合剂/金刚石复合材料的耐火度和弯曲强度造成过大的影响。图2所示为分散剂质量分数为0~4.02%时陶瓷结合剂样条的耐火度和弯曲强度。从图2中可以看出:当分散剂质量分数从0 增大到0.67%,1.34%时,陶瓷结合剂的弯曲强度和耐火度无明显变化。当分散剂质量分数继续增加至2.68%和4.02%时,陶瓷结合剂的耐火度和弯曲强度均随分散剂质量分数增大而降低,分别降至650,600 ℃和35,28 MPa。随着分散剂质量分数的增加,陶瓷结合剂的耐火度和弯曲强度出现先平稳后降低的趋势。这主要是因为钠离子作为玻璃网络的断网离子增加了非桥氧数量。

图2 不同质量分数分散剂陶瓷结合剂的烧结性能Fig.2 Sintering properties of vitrified bond with different mass fractions of dispersant

2.3 陶瓷煅烧粉末的红外光谱

图3所示为分散剂质量分数为0~4.02%时,陶瓷结合剂粉末的红外光谱。

图3 不同质量分数分散剂陶瓷结合剂煅烧后的红外光谱Fig.3 Infrared spectra of samples calcined with different mass fractions of dispersant

从图3中可以观察到图中光谱在773 cm-1,1 030 cm-1,1 390 cm-1附近均存在3 个主要的光谱峰。其中,773 cm-1处是[SiO4] 的Si-O-Si 的对称伸缩峰,1 390 cm-1处是[BO3]中B-O 的反对称收缩峰,1 030 cm-1处是[SiO4]的Si-O-Si 的反对称伸缩和[BO4]的B-O 振动的叠加峰。随着分散剂质量分数的增加,位于773 cm-1和1 030 cm-1处的峰的吸光度降低。吸光度的降低表明[SiO4]数量减少,这主要是因为Na+对玻璃形成体SiO2和B2O3有断网能力,在玻璃体中形成了大量的非桥氧。此外,随着分散剂数量的增加,1 390 cm-1处峰的吸光度增强,表明[BO3]的含量不断增加。这主要是因为Na+可以催化[BO4]向[BO3] 转化[20],分散剂的添加将增加[BO3]的含量[21]。

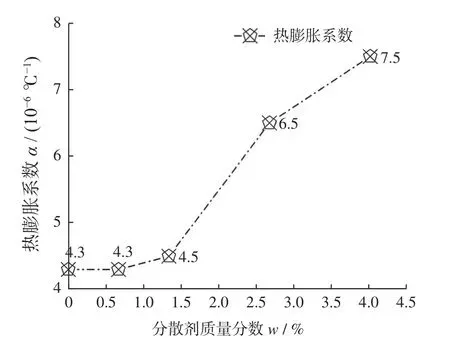

2.4 陶瓷结合剂的热膨胀系数

图4所示为分散剂质量分数为0~4.02%时,陶瓷结合剂在0~600 ℃下的热膨胀系数变化。从图4中可以看出:随着分散剂质量分数的增加,陶瓷结合剂的热膨胀系数先不变后增大,由4.3×10-6℃-1增大至7.5×10-6℃-1。这主要是因为钠离子的加入增加了玻璃网络断裂的主要诱因-非桥氧和[BO3]的数量[22]。

图4 不同质量分数分散剂陶瓷粉末的热膨胀系数变化Fig.4 Thermal expansion coefficient of vitrified bond with different mass fractions of dispersant

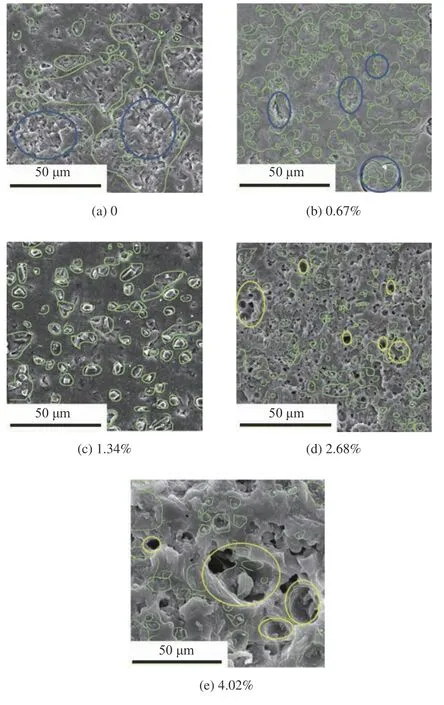

3 金刚石/陶瓷结合剂复合材料的显微结构

M2.5/5 金刚石在混料过程中易出现团聚现象[23]。脱落的团聚金刚石在精密加工中易造成划伤是导致M2.5/5 无法广泛使用的重要原因之一[24]。图5为金刚石质量分数为11.11%时,加入不同质量分数分散剂的复合材料在700 ℃条件下煅烧并被抛光处理的ϕ6 mm×10 mm 圆柱样品的SEM 图谱。图5中绿线标识位置为金刚石磨粒。从图5a 可看出:未添加分散剂时,金刚石颗粒存在团聚现象,如图中蓝线所示。金刚石颗粒团聚的原因可能是正负电荷吸引以及氢键作用等[25]。从图5b 可以看出:分散剂质量分数为0.67% 时,团聚现象有所改善但仍然存在,如图中蓝线所示。从图5c可以看出:分散剂质量分数为1.34%时,金刚石颗粒的团聚现象明显改善,基本实现了均匀分布,且胎体中基本无孔洞存在。从图5d 和图5e 可看出:分散剂质量分数分别为2.68%和4.02%时,金刚石分布均匀,无团聚现象;但胎体中出现了大量的孔洞,如图中黄线所示。孔洞将导致样品的致密度、硬度和弯曲强度降低。该现象产生的主要原因是:大量玻璃断网离子Na+的加入增加了陶瓷结合剂中非桥氧的数量,降低了该复合材料粉末的耐火度,致使其出现过烧而产生大量孔洞。存在大量孔洞的陶瓷结合剂金刚石磨具的使用安全性将降低。

图5 不同质量分数分散剂和11.11%质量分数金刚石制备样品的截面SEM 图Fig.5 SEM patterns of polished sintered samples with different mass fractions of dispersant and 11.11% diamond

4 结论

采用溶胶-凝胶法并分别添加质量分数为0~4.02%的分散剂(十二烷基苯磺酸钠)制备陶瓷结合剂和陶瓷结合剂/金刚石复合材料。试验表明:

(1)当分散剂的质量分数由0 增加至4.02%时,陶瓷结合剂的物相不发生变化,仍以玻璃相的形式存在;陶瓷结合剂的耐火度由700 ℃降低至600 ℃;弯曲强度由48 MPa 降低至28 MPa;热膨胀系数由4.3×10-6℃-1增至7.5×10-6℃-1。

(2)添加分散剂能够改善M 2.5/5 金刚石磨粒在陶瓷结合剂中的分散性。当分散剂质量分数为1.34%时,能够使M 2.5/5 金刚石均匀分布于陶瓷结合剂中,且胎体中基本无孔洞存在。