环氧/氟碳复合涂层的制备及其耐磨、防腐性能

2022-05-28周少锋刘亚青赵贵哲

周少锋,张 瑛,闫 瑾,黄 进,刘亚青,赵贵哲

1. 中北大学材料科学与工程学院,山西太原030051;2. 西南大学软物质材料化学与功能制造重庆市重点实验室,重庆400715

0 引 言

腐蚀和摩擦磨损是导致材料失效的重要原因。采用有机涂料形成的涂层保护材料是一种简单、有效、经济的耐磨、防腐方法[1]。常用的有机涂料有聚氨 酯[2]、丙 烯 酸[3]、有 机 硅[4]、环 氧 树 脂[5]、氟 碳 树 脂[6]等。其中,氟碳树脂(fluorocarbon resin,FEVE)涂料具有优异热稳定性和化学惰性,尤其是氟乙烯-乙烯基醚类氟碳树脂涂料可低温固化,耐候性、耐盐雾性突出,在耐磨、防腐领域具有广泛应用潜力。然而,FEVE 分子结构中C—F 键反应活性低,表面张力小,导致其与金属基底之间的附着力较差[7,8],在恶劣的自然环境中易发生开裂或剥离,从而使腐蚀和磨损现象加剧,而且氟碳涂料价格较昂贵,这均限制了其在涂料领域的广泛应用。为了解决这一问题,研究人员进行了大量研究,如采用纳米SiO2[6]、TiO2[9]、BN[10]、NFTO[11](钛酸铁钠系列)等填料提升氟碳树脂的耐磨、防腐性能。但纳米材料存在粒径小、表面活性及自由能高、热力学状态不稳定,在有机溶剂中易自发团聚等问题。采用聚合物材料共混改性是一种制备优质复合涂层的有效方法。Yang 等[12]将具有良好高温性能、温度敏感性和优异附着力的水性环氧树脂与丁苯橡胶乳液复配制得改性沥青乳液,使沥青乳液附着力和贮存稳定性均得到提升。Kargarfard 等[13]发现当硅树脂/环氧树脂以质量比1∶1 共混时,达到最低的界面自由能,表现出良好的紫外线防护性能和耐候性,同时显示出更高的稳定性,可保护金属基底免受腐蚀破坏。

环氧树脂(epoxy resin,EP)具有独特的物理化学性能、耐热性和耐化学品性,在金属基底上具有良好的附着力,广泛应用于涂料、黏合剂等领域[14~16]。以环氧树脂作为共混改性树脂,可提高氟碳树脂类惰性涂层材料的交联密度,并提升涂层与金属基底之间的附着力[17]。本文通过简单共混工艺将EP 引入FEVE 制备环氧/氟碳复合涂层,对其附着力、硬度以及耐磨、防腐性能进行测试分析,并探讨其耐磨、防腐作用的机理,可望为开发综合性能优良、价格适中的氟碳树脂涂料提供实验数据。

1 实验部分

1.1 材料及仪器

材料:氟碳树脂(FEVE,山西东方红有限公司);E51 环氧树脂(EP,南通星辰合成材料有限公司);固化剂(异氰酸酯固化剂N75,山西东方红有限公司);丙酮、二甲苯(天津大茂化学试剂厂)。

仪器:Nicolet IS50 型傅里叶变换红外光谱仪(FT-IR,赛默飞世尔有限公司);JSM-6360LV 型扫描电子显微镜(SEM,日本电子株式会社);XTL-206A 型光学显微镜(上海缔伦光学仪器有限公司);QFH 型接触角测量仪(鑫海化工仪器有限公司);CFT-Ⅰ型材料表面综合性能测试仪(兰州中科凯华科技开发有限公司);CHI660D 型电化学工作站(上海辰华仪器有限公司)。

1.2 环氧/氟碳复合涂层的制备

环氧/氟碳复合涂层的制备流程如图1 所示。称取一定质量的EP 与二甲苯混合配制成0.5 g/mL的溶液,加入到FEVE(EP 质量为FEVE 质量的10%)中机械搅拌3 h,滴加适量固化剂(固化剂质量为FEVE 质量的10%),再次机械搅拌反应1 h,静置15 min 脱除气泡,得到混合均匀的环氧/氟碳树脂(EP/FEVE)复合涂料。

图1 EP/FEVE 复合涂层的制备流程Fig.1 The preparation process of EP/FEVE composite coating

以马口铁为金属基底,依次用400、800、1 200目砂纸打磨,再用丙酮擦拭干净,烘干备用。使用线棒涂布器将配制好的EP/FEVE 复合涂料均匀涂布于马口铁表面,室温固化48 h,得到厚度为100±10 μm 的EP/FEVE 复 合 涂 层(EP 质 量 为FEVE 质量的10%),将其命名为10%EP/FEVE。采用上述方法,改变EP 的加入量(分别为FEVE 质量的5%、15%、20%)制备复合涂层,分别命名为5%EP/FEVE、15%EP/FEVE、20%EP/FEVE。

1.3 测试与表征

采用傅里叶变换红外光谱分析样品的组成和结构;利用接触角测量仪分析不同环氧树脂含量对复合涂层润湿性影响;采用百格实验、铅笔硬度实验和冲击实验[18,19]测试复合涂层的黏附性能、表面硬度和抗冲击性能;采用光学显微镜和扫描电子显微镜(SEM)对磨痕形貌进行观察;选取不同EP 含量的EP/FEVE 涂层,在液氮环境下进行冷冻脆断,断面镀铂,对断面形貌进行观察;采用热失重测试观察样品在高温下的质量变化。

涂层摩擦磨损性能通过CFT-Ⅰ型材料表面综合性能测试仪进行测试。采用球-盘往复摩擦模式,以直径为4 mm 的GCr15 钢球为对摩材料,施加固定载荷为3 N,分别以300 r/min 和400 r/min 的恒定往复转速与表面涂布有涂层的马口铁片进行对摩,摩擦运行时间为30 min。摩擦测试分别在干态和湿态(用3.5% NaCl 溶液模拟海水)两种摩擦条件下进行。所有对摩钢球均用丙酮清洗,去除表面杂质。相同条件下每次实验重复3 次,以确保测试结果的准确性。

磨损率W由下式[20]计算

其中,磨损量V(mm3)由材料表面综合性能测试仪电子探针测得,F(N)为法向载荷,L(m)为总距离。

在电化学工作站上采用电化学阻抗谱法(EIS)测试涂层的防腐性能,以铂片为对电极、饱和甘汞电极为参比电极、试样为工作电极、3.5% NaCl 水溶液为电解液,测试频率范围为1.0×10-2~1.0×105Hz。

2 结果与讨论

2.1 复合涂层的FT-IR 分析

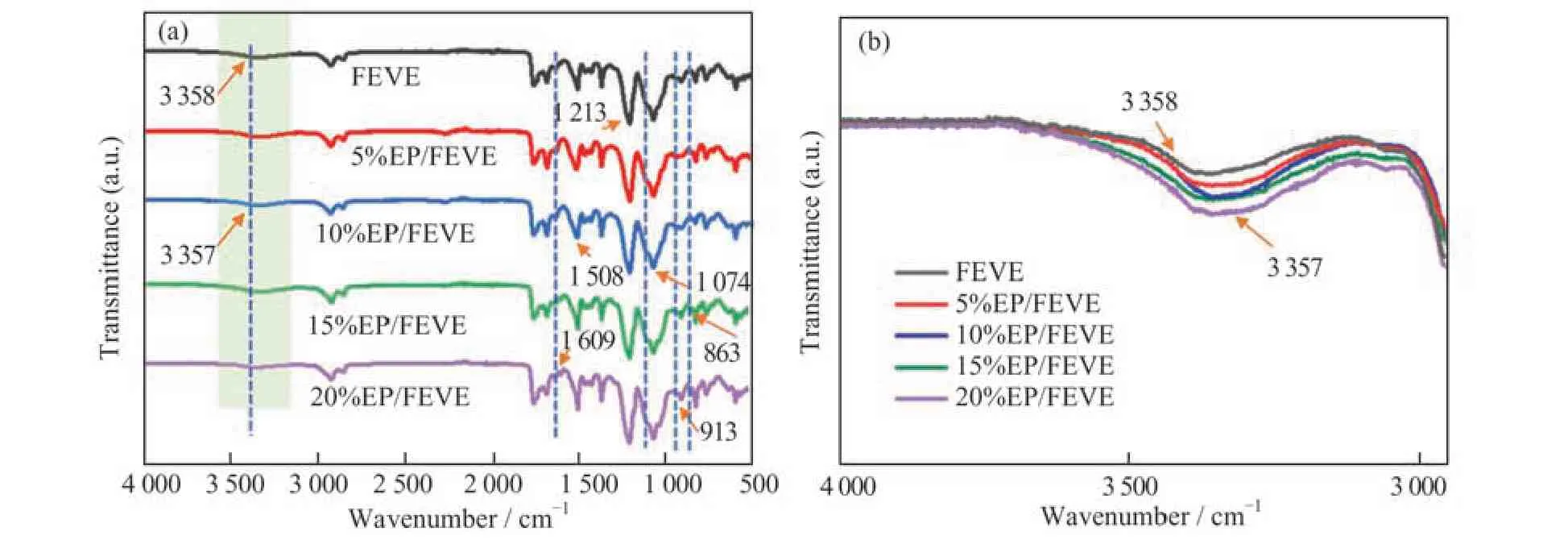

对比FEVE 与EP/FEVE 复合涂层的FT-IR谱图,分析EP 与FEVE 之间可能存在的相互作用,结果如图2 所示。由图2(a)可知,FEVE 涂层的谱图 中,1 213 cm-1处为C—F 吸收 峰,3 358 cm-1处为—OH 吸收峰,1 074 cm-1处为—C—O—C 吸收峰。同时,EP/FEVE 复合涂层谱图在3 357 cm-1处观察到外形较宽的缔合羟基特征峰,并随EP 含量的增多逐步向低波数移动(图2(b)),表明EP 中的—OH 可能与FEVE 发生部分交联产生氢键[21]。

图2 各涂层样品的FT-IR 谱图(a)和局部放大图(b)Fig.2 FT-IR spectra of coating samples (a)and the local enlargement diagram (b)

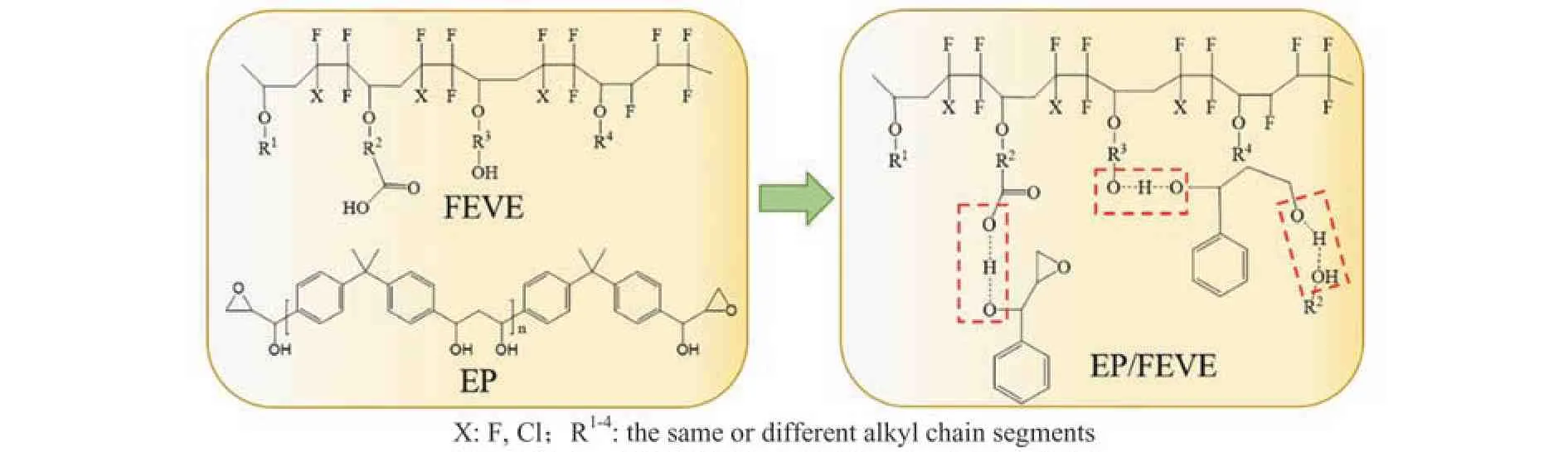

EP 与FEVE 分子链之间氢键连接结构示意图如图3 所示。此外,EP/FEVE 复合涂层谱图中的913 cm-1处吸收峰为环氧基吸收峰,1 609、1 508和863 cm-1处吸收峰为环氧树脂的苯环特征峰[22]。随着环氧树脂含量的增加,各吸收峰强度增强,苯环数量增多,有利于提升复合涂层的刚性[23,24]。通过FT-IR 分析推断,将刚性EP 分子链引入FEVE 中,二者分子链段通过氢键穿插分布,形成交联网络,这种结构的形成和刚性分子链的引入,能够赋予FEVE 基体更高强度;此外,相比FEVE 分子链段中存在的大量惰性C—F 键,EP 分子链中含大量活性的羟基、环氧基(图3),这些活性基团的引入能够赋予FEVE 基体更突出的黏附特性。因此,基于EP 刚性分子链的强化作用、活性官基团的活化作用和氢键交联结构的形成,将EP 引入FEVE 可望制备附着力、硬度以及耐磨、防腐等性能更优异的氟碳树脂涂料。

图3 EP 与FEVE 分子链之间氢键连接结构示意图Fig.3 Schematic diagram of hydrogen bond structure between molecular chains of EP and FEVE

2.2 复合涂层的断面形貌及热稳定性

FEVE 涂层与EP/FEVE 复合涂层的断面形貌如图4 所示。

FEVE 涂层的断面(图4(a))光滑,表面清晰,均一性良好;5%EP/FEVE 涂层断面(图4(b))有明显裂纹以及突起;10%EP/FEVE(图4(c))复合涂层断面边缘出现少许褶皱,涂层整体状态较均匀[25];15%EP/FEVE、20%EP/FEVE(图4(d)(e))复合涂层断口处出现非常清晰的颗粒突起,断面变得粗糙,其中20%EP/FEVE 涂层断面出现大颗粒拔出现象。这是由于随着EP 含量增多,复合涂层相容性变差,引起断面颗粒增多,出现突起。

图4 各涂层样品的断面形貌Fig.4 The cross-section morphology of coating samples(a)FEVE;(b)5%EP/FEVE;(c)10%EP/FEVE;(d)15%EP/FEVE,(e)20%EP/FEVE

图5 为复合涂层固化前和固化后的形态。固化前,图5(a)显 示,5%EP/FEVE 与FEVE 均 为 透 明状,二者澄清度接近;EP 用量增至15%和20%时,复合涂料出现浑浊现象,澄清度较低;EP 用量为10%时,复合涂料澄清度介于清澈和浑浊之间。图5(b)为复合涂料涂刷于透明玻璃平面上固化形成涂层后拍摄的图片,通过比较观察到,与固化前澄清度变化一致,随着EP 用量增加,复合涂层透明度逐渐下降。分析认为,随着EP 用量的增加,EP 与FEVE 相容性逐渐下降,因此复合涂层固化前后的澄清度和透明度逐渐下降,而EP 用量为10%时较为适中,此时EP 与FEVE 能较好相容。

图5 各涂层样品固化前(a)和固化后(b)的形态Fig.5 The morphology of coating samples before (a)and after (b)curing

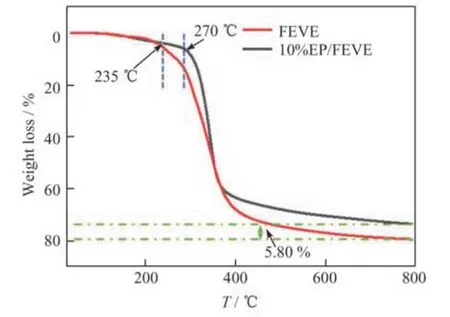

对FEVE 和10%EP/FEVE 涂层进行热重(TG)分析。如图6 所示,FEVE 涂层起始分解温度(失重率为5%时的温度)为235 ℃左右,而10%EP/FEVE 涂层起始分解温度为270 ℃,提升了35 ℃;此外10%EP/FEVE 涂层在800 ℃的失重率与FEVE的失重率相比降低了5.80%。上述结果表明,10%EP 的加入可提升复合涂层的热稳定性。这一方面是由于EP 分子链中的苯环、环氧基分解温度高;另一方面是由于EP 与FEVE 分子链段之间通过氢键交联形成网络结构,两组分间的分子间作用力[26]减少了聚合物在高温下的质量损失。因此,10%EP 的引入为复合涂层在更高温度环境中使用提供了可能。

图6 FEVE 和10%EP/FEVE 的TG 曲 线Fig.6 TG curves of FEVE and 10%EP/FEVE

2.3 复合涂层的力学性能

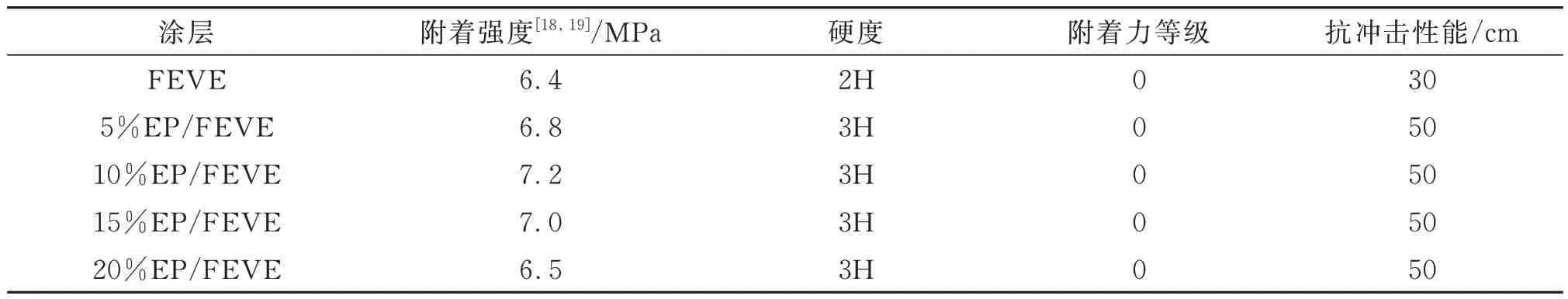

附着力是影响涂层耐磨、防腐性能的关键因素之一,表1 显示,与FEVE 相比,10%EP/FEVE 复合涂层的附着强度由6.4 MPa 提升至7.2 MPa,这归因于EP 中的羟基、环氧基增强了EP/FEVE 复合涂层与金属基底的界面结合能力[27,28]。此外,复合涂层的硬度较FEVE 涂层的硬度提升1 个等级,抗冲击测试在50.0 cm 内无裂纹现象产生,这是由于加入的EP 分子链段含刚性结构,提升了FEVE 的结构密度,使复合涂层表现出更好的力学性能。

表1 EP 用量对复合涂层力学性能的影响Table 1 Influence of EP contents on the mechanical properties of composite coatings

2.4 复合涂层的摩擦学性能

2.4.1 干摩擦下的摩擦学性能

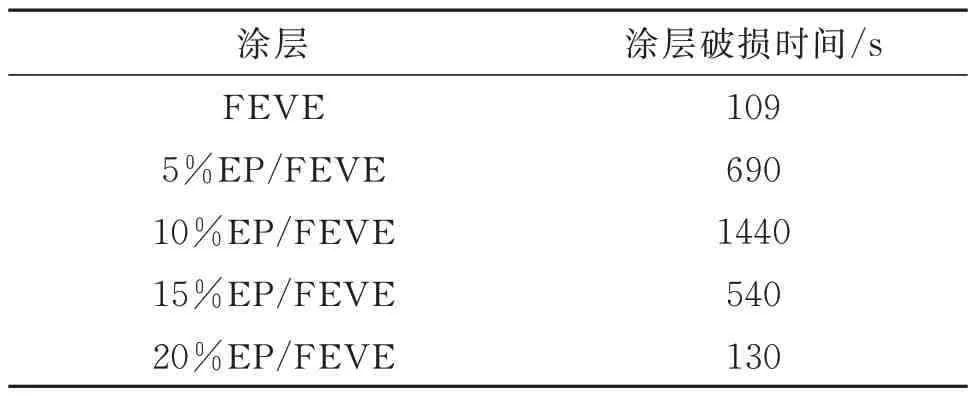

采用球-盘式摩擦试验机对不同EP 用量的EP/FEVE 复合涂层进行摩擦学性能评估,两种摩擦测试条件分别为干摩擦和模拟海水摩擦(3.5% NaCl溶液)。图7 为干摩擦条件下,涂层摩擦系数和磨损率的变化情况。图7(a)显示,FEVE 的摩擦系数随时间增加保持在1.22 左右。当添加5%、10%、15%、20%EP 后,复合涂层的摩擦系数依次降低至1.01、0.94、0.96、1.14,其中,10%EP/FEVE 复合涂层的摩擦系数较FEVE 降低23.0%;磨损率变化由图7(b)所示,10%EP/FEVE 复合涂层的磨损率较FEVE 涂层降低69.8%。以上结果表明,10%EP/FEVE 复合涂层在干摩擦条件下表现出更优异的减摩、耐磨性能。

进一步对比了复合涂层的抗磨损性能差异。将摩擦实验的转速由300 r/min 提升至400 r/min,通过比较摩擦系数由低值急剧增大(发生突变)时间的长短,判断复合改性对涂层抗磨损性能的提升效果。摩擦系数在维持低值一段时间后发生突变,突变的瞬间代表涂层发生磨损破坏[29]。由图7(c)的结果可知,前期涂层结构完整,摩擦系数维持在较低值,但随着摩擦时间的延长,涂层的破坏逐渐积累,导致涂层大面积脱落而使摩擦系数剧增[30]。表2 为在3 N, 400 r/min 条件下各涂层样品的破坏时间对比。其中,10%EP/FEVE 复合涂层的破坏时间达1 440 s,比FEVE 涂层破坏时间延长了12.2倍。因此,在干摩擦条件下,10%EP/FEVE 复合涂层耐磨性能更突出。

表2 在3 N,400 r/min 条件下各涂层样品的破损时间Table 2 The coating damage time of coatings samples under 3 N,400 r/min

图7 在干摩擦条件下,各涂层样品在下3 N、300 r/min 条件下的摩擦系数(a)、磨损率(b)和3 N、400 r/min 条件下的摩擦系数(c)Fig.7 The friction coefficient (a)and wear rate (b)of coating samples under 3 N, 300 r/min, and the friction coefficient (c)at 3 N, 400 r/min under the dry friction condition

结合FT-IR 以及力学性能测试结果推测,由于适量EP 分子链骨架中刚性基团的引入,提高了FEVE 的抗热疲劳性能并抑制了裂纹的扩展[31],从而提升了复合涂层的耐磨性能。但过高含量EP 在FEVE 涂层内部易分布不均,两相固化收缩率差异使得不相容性加剧,在摩擦过程中容易导致涂层表面破坏,发生脱落,不利于在摩擦表面形成稳定摩擦转移膜[31],因此复合涂层更容易发生破损。

2.4.2 模拟海水条件下的摩擦学性能

在模拟海水(3.5% NaCl 溶液)条件下测试了不同EP 用量EP/FEVE 复合涂层的摩擦学性能,结果如图8 所示。

图8 中显示,摩擦系数变化的总趋势是先降低后升高,摩擦系数和磨损率变化趋势总体与干摩擦条件下一致。其中,与FEVE 相比,10%EP/FEVE复合涂层的摩擦系数和磨损率分别下降了34.2%和66.1%,而 当EP 用 量 为15% 和20% 时,EP/FEVE 复合涂层的摩擦系数和磨损率均呈增大趋势。与干摩擦条件相比,复合涂层在3.5% NaCl 溶液中的摩擦系数较低。这是由于NaCl 溶液有类似海水的液体润滑作用,而且还可作为冷却剂带走大量摩擦热,使摩擦副之间的直接接触面积减小[32]。但由于在NaCl 溶液摩擦条件下磨屑易从磨损表面脱离,不利于转移膜的形成,因此复合涂层在3.5%NaCl溶液中测得的磨损率较高。

图8 在3.5% NaCl 溶液中,各涂层样品在3 N、300 r/min 测试条件下的摩擦系数(a)和磨损率(b)Fig.8 The friction coefficient (a)and wear rate (b)of coating samples at 3 N, 300 r/min under the 3.5% NaCl solution conditions

2.4.3 磨损表面形貌及减摩耐磨机理分析

图9 为涂层在干摩擦和3.5% NaCl 溶液摩擦测试后磨痕的二维剖面图,显示了各涂层磨痕的深度、宽度以及磨损体积。根据图9 的结果,在干摩擦和3.5% NaCl 溶液摩擦条件下,FEVE 涂层磨痕的深度、宽度及磨损体积均较大,而10%EP/FEVE 均相对较小,这与前文磨损率测试结果相一致。

图9 各涂层样品在干摩擦(a1-e1)和3.5% NaCl 溶液摩擦(a2-e2)条件下磨损面的二维剖面图Fig.9 2D profile of worn surface of coating samples under friction conditions in dry friction condition (a1-e1)and the 3.5% NaCl solution conditions (a2-e2)(a1)(a2)FEVE;(b1)(b2)5%EP/FEVE,(c1)(c2)10%EP/FEVE,(d1)(d2)15%EP/FEVE,(e1)(e2)20%EP/FEVE

对干摩擦和3.5% NaCl 溶液摩擦测试后磨痕的光学照片及SEM 图(图10 和图11)进行比较分析,FEVE 涂层磨损表面沟槽深而宽,而添加了EP的复合涂层表面逐渐变得光滑平整且磨痕宽度较窄,相同摩擦条件下复合涂层磨损破坏程度明显较低,表明EP/FEVE 复合涂层具有更强的承受摩擦应力破坏的能力。由于3.5% NaCl 溶液对涂层具有一定的溶胀和腐蚀破坏作用,摩擦测试过程中涂层磨损更严重,因此3.5% NaCl 溶液条件下测得的各涂层磨痕深度、宽度及磨损体积均较干摩擦条件下大。尤其是,图11(e1)中20%EP/FEVE 复合涂层的磨痕宽度大、磨痕底部出现锈蚀现象,表明EP 用量过高时复合涂层在3.5% NaCl 溶液摩擦条件下涂层磨损更严重。上述复合涂层磨痕表面二维剖面图和SEM 图清楚显示,10%EP/FEVE 在干摩擦和3.5% NaCl 溶液摩擦条件下均较FEVE 表现出更优异的耐磨性能。

图10 在干摩擦条件下各涂层样品磨损面的光学照片(a1-e1)和SEM 图(a2-e2)Fig.10 Optical photographs (a1-e1)and SEM images (a2-e2)of worn surface of coating samples under dry friction condition(a1)(a2)FEVE;(b1)(b2)5%EP/FEVE,(c1)(c2)10%EP/FEVE,(d1)(d2)15%EP/FEVE,(e1)(e2)20%EP/FEVE

图11 在3.5% NaCl 溶液摩擦条件下各涂层样品磨损面的光学照片(a1-e1)和SEM 图(a2-e2)Fig.11 Optical photographs (a1-e1)and SEM images (a2-e2)of worn surface of coating samples under 3.5% NaCl solution condition(a1)(a2)FEVE;(b1)(b2)5%EP/FEVE,(c1)(c2)10%EP/FEVE,(d1)(d2)15%EP/FEVE,(e1)(e2)20%EP/FEVE

引入EP 提高复合涂层摩擦学性能的作用机理如图12 所示。如图12(a)所示,由于FEVE 树脂分子链段为柔性链段,其抵抗摩擦应力能力较弱,在摩擦过程中易被磨损形成大尺寸磨屑,涂层破坏较快,不能对金属基底起到耐磨防护作用。如图12(b)所示,适量EP 的加入,一方面,EP 可在FEVE 分子链段间均匀穿插分布,形成交联网络结构,在一定程度上阻止FEVE 分子滑移[33],减缓摩擦破坏;另一方面,EP 分子中的刚性链段能够提升复合涂层抵抗应力破坏和抗热疲劳作用,从而减缓涂层以大尺寸磨屑方式从摩擦表面脱落。此外,由于分子滑移破坏较小和表面磨屑尺寸较小,EP/FEVE 复合涂层表面更易形成稳定的摩擦转移膜。因此,在摩擦过程中,EP/FEVE 复合涂层表现出更优异减摩耐磨性能。

图12 FEVE 涂层(a)和EP/FEVE 复合涂层(b)的减摩耐磨机理示意图Fig.12 The anti-friction and wear-resisting mechanism of FEVE coating (a)and EP/FEVE composite coating (b)

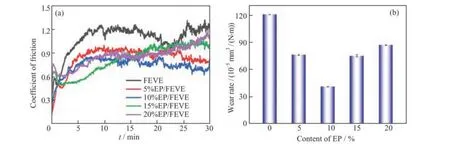

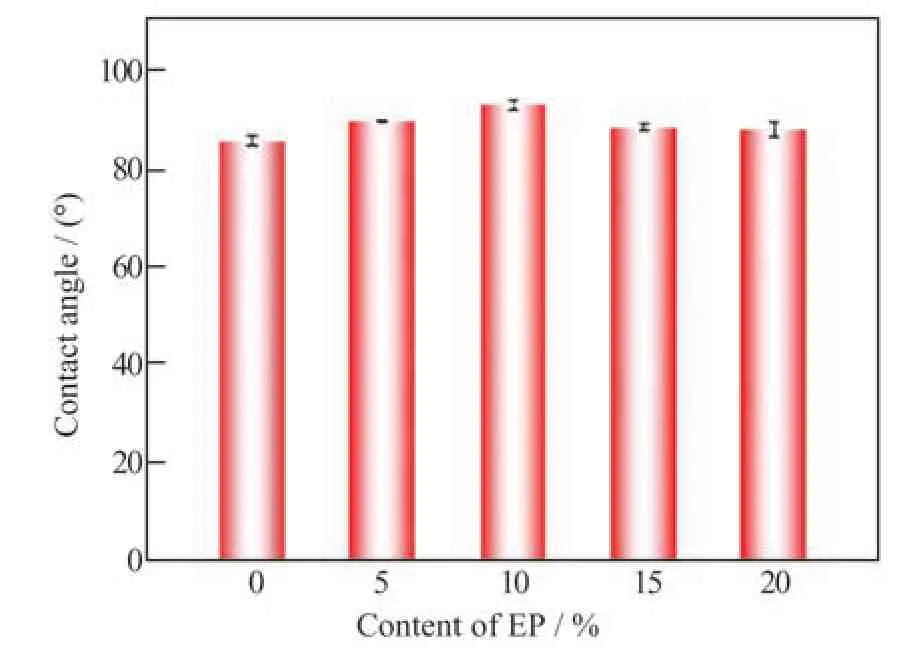

2.5 复合涂层的防腐性能

为了分析EP 添加量对涂层润湿性的影响,测试了涂层的接触角。如图13 所示,FEVE 涂层的接触角平均值为85.7°,而不同EP 用量(5%、10%、15%、20%)的EP/FEVE 复合涂层的平均值接触角依次为89.3°、92.6°、88.0°、87.7°,复合涂层的接触角与FEVE 涂层相比均有提升。这是由于引入EP提升了复合涂层的致密性,阻止了水分子进入,进而改善了涂层的疏水性能。而15%EP/FEVE 和20%EP/FEVE 的接触角较10%EP/FEVE 的接触角有一定程度降低,则归因于EP 添加量超出与FEVE 的相容饱和度时,引起分散不均匀,从而导致涂层孔隙增大,复合涂层的疏水性降低。

图13 各涂层样品的接触角Fig.13 Contact angles for coating samples

图14 显示了各涂层样品在3.5% NaCl 溶液中浸泡24 h 后的Bode 图和Nyquist 图。其中在低频(0.01 Hz)处的阻抗模量(|Z|0.01Hz)用来评价涂层的防腐性能。从图14(a)中可以看出,FEVE 涂层低频时阻抗模量为7.3×104Ω·cm2,10%EP/FEVE 涂层低频时的阻抗模量提升至4.24×108Ω·cm2,提升了近4 个数量级。此外涂层的最佳防腐性能也可以通过在高频下的相位角以及时间常数来反映[34,35]。如图14(b)所示,EP/FEVE 复合涂层(EP 5%、10%、15%)相应相位角几乎为90°,同时其具有一个时间常数,进一步证明了复合涂层的阻隔特性;而EP/FEVE 和20%EP/FEVE 的相位角分别接近80°和160°,且均出现2 个时间常数,表明涂层对腐蚀介质的渗透阻抗作用较弱。其次,涂层的阻抗弧直径越大,防腐蚀性能越好。图14(c)显示,FEVE 阻抗值为7.0×104Ω·cm2,EP/FEVE 复合涂层(EP 5%、10%、15%、20%)的 阻 抗 值 依 次 为3.7×107、3.8×108、2.2×108、1.4×107Ω·cm2。其中,10%EP/FEVE 复合涂层的阻抗值比FEVE 高出近4 个数量级,表明10%EP/FEVE 复合涂层具有优异的防腐性能。

图14 各涂层样品在3.5% NaCl 溶液中浸泡24 h 的Bode 图(a)(b)和Nyquist 图(c)Fig.14 Bode(a)(b), Nyquist(c)plots of coating samples immersed in 3.5% NaCl solution for 24 hours

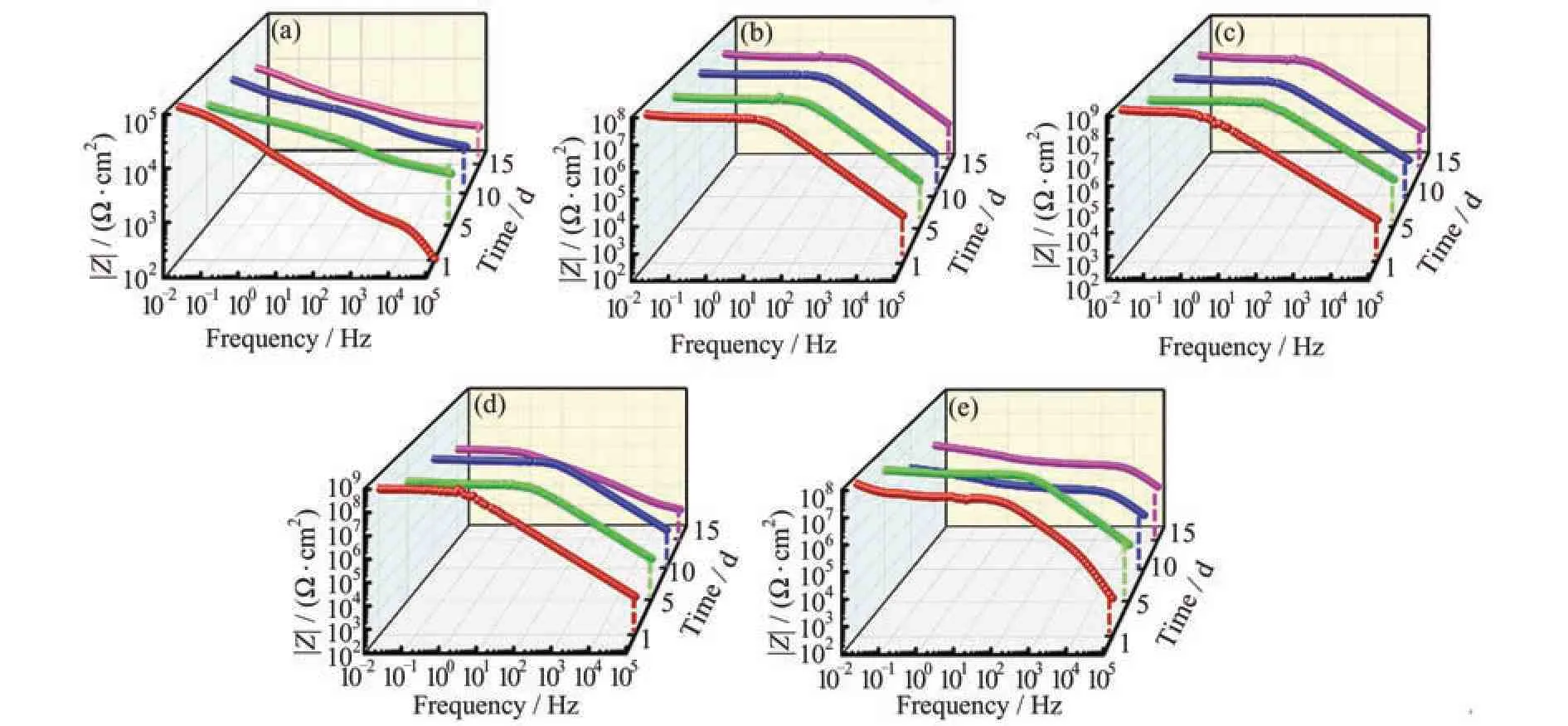

图15 为FEVE 涂层与不同EP 含量的复合涂层在3.5% NaCl 溶液中浸泡1、5、10、15 d 的阻抗模量图。由图15 可知,FEVE 涂层在浸泡开始时,|Z|0.01Hz为7.3×104Ω·cm2;在浸泡时间为15 d 时,FEVE 的|Z|0.01Hz值逐渐降低至1.1×104Ω·cm2,表明涂层的屏障性能因电解质的吸收而明显恶化。而复合涂层在浸泡15 d 时,EP/FEVE 复合涂层(EP 5%、10%、15%、20%)阻抗模量分别由3.7×107、4.2×108、2.4×108、4.9×107Ω·cm2降为7.5×106、3.2×107、2.9×106、1.1×106Ω·cm2。 其 中,10%EP/FEVE 复合涂层在浸泡15 d 后,阻抗模量仍比FEVE 高出近3 个数量级,表现出较突出的防腐性能。

图15 各涂层样品在3.5% NaCl 溶液中浸泡1~15 d 的Bode 图Fig.15 Bode plots of different contents of coating samples immersed in 3.5% NaCl solution for 1-15 days(a)FEVE;(b)5%EP/FEVE,(c)10%EP/FEVE,(d)15%EP/FEVE,(e)20%EP/FEVE

在FEVE 涂层中添加EP 过量时,一方面会降低FEVE 涂层的表面疏水性,涂层和水分子之间还会产生相互作用,增加表面冷凝水[36],因此相比于10%EP/FEVE,15%EP/FEVE 和20%EP/FEVE涂层表面更容易渗入水分、氧气等腐蚀介质;另一方面会使固化后的涂层表面因溶剂挥发而产生更多微孔,导致防腐性能下降。因此,添加适量EP 可以使基材与涂层界面处结合更加致密,阻碍腐蚀介质的进入[37],从而使EP/FEVE 复合涂层具有更优异的防腐性能。

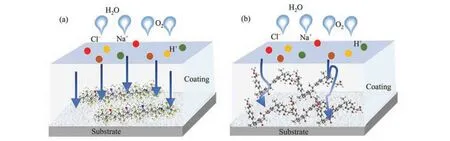

EP/FEVE 复合涂层的防腐蚀机理如图16 所示。如图16(a)所示,固化成膜后,FEVE 涂层表面会产生微孔和缺陷,在3.5% NaCl 溶液的长期浸泡下,腐蚀介质(如小分子(H2O 和O2)、Cl-和Na+等)会通过微孔进入涂层,导致基底表面发生腐蚀。如图16(b)所示,当添加适量EP 后,EP 中的羟基参与固化交联反应,形成互穿网络聚合物结构[38],这种共混结构提高了FEVE 涂层的稳定性以及致密性,促使腐蚀介质由涂层渗透到金属基底的路径得到延长,使其抵抗溶液中腐蚀离子侵蚀的能力得到显著改善。

图16 FEVE 涂层(a)和EP/FEVE 复合涂层(b)的防腐机理Fig.16 Anticorrosion mechanism of FEVE coating (a)and EP/FEVE composite coating (b)

3 结 语

本文通过简单共混法制备了一种环氧/氟碳(EP/FEVE)复合涂层,借助EP 分子链刚性结构的强化作用和羟基、环氧基活性基团的活化作用,添加适量EP 的EP/FEVE 复合涂层(10%EP/FEVE)的硬度、附着力、热稳定性得到改善,减摩耐磨性能更优异,同时由于交联网络结构的形成,复合涂层更加致密,有效阻止了腐蚀介质对金属基底的侵蚀,提升了防腐性能。本文研究结果对开发综合性能优良、价格适中的新型氟碳树脂涂料具有借鉴意义。