304不锈钢表面单层/多层TiN基涂层制备及耐磨蚀性能研究

2022-05-28项燕雄王泽松刘贵昂梁枫邹长伟于云江田灿鑫

项燕雄,王泽松,刘贵昂,梁枫,邹长伟,于云江,田灿鑫

304不锈钢表面单层/多层TiN基涂层制备及耐磨蚀性能研究

项燕雄,王泽松,刘贵昂,梁枫,邹长伟,于云江,田灿鑫

(岭南师范学院 物理科学与技术学院,广东 湛江 524048)

探究钢基表面TiN基涂层在海洋环境中的耐磨蚀性能。采用电弧离子镀技术,在304不锈钢和单晶硅表面分别沉积TiN、TiBN、TiBN/TiN涂层,并对3种涂层样品的表面–截面形貌、摩擦系数、在人工海水中的电化学性能和摩擦腐蚀行为进行测试。形貌表征和干摩擦测试结果显示,TiBN和TiBN/TiN涂层有着比TiN柱状晶更加致密的微观结构,3种涂层的摩擦系数相差不大,比304SS的摩擦系数低。在人工海水环境中的电化学测试结果表明,TiBN/TiN涂层的耐腐蚀性能最佳,TiBN涂层次之,TiN涂层则表现出比304不锈钢基底更差的耐腐蚀特性。在发生摩擦腐蚀的过程中,3种涂层的电位(OCP)均发生了下降。利用电弧离子镀技术在304不锈钢表面沉积的单层/多层TiN基涂层,在人工海水环境下,发生的摩擦会增加涂层发生腐蚀的趋势,结构致密,表面易形成钝化膜的涂层,其耐磨蚀性较好。

电弧离子镀;TiN基涂层;耐腐蚀性能;摩擦腐蚀;单层/多层

随着海洋资源的深入开发,海上装备的需求量逐渐增大,这对海洋海上装备的性能与寿命提出了更多更高的要求[1-4]。海上装备在高温高湿及高氯离子环境下的快速腐蚀问题成了影响海洋装备寿命的其中一个重要原因[5-6]。通常,对于海上装备中暴露在外且不发生相对摩擦的部件,可以采用涂覆保护涂层的方式达到防止腐蚀的目的。但由于海洋风吹环境会导致海上装备表面涂层与紧固件之间发生持续的交互摩擦磨损,而涂料涂层的附着力以及耐磨性较差,在发生相对滑动的过程中容易造成涂层脱落而致使涂层失效,因此简单的涂料涂层无法满足防腐要求。针对摩擦副的防腐,主流涂层有C基及N基涂层。与传统的金属基体相比,这2种涂层有着更低的摩擦系数、磨损率以及腐蚀电流密度,现已成为海洋装备摩擦副防腐的一个关注热点。

C/N基涂层的制备方法通常有热喷涂[7]、化学气相沉积(CVD)[8]、物理气相沉积(PVD)[9-11]等。其中,PVD技术因其重复性好、工艺稳定等备受青睐,部分PVD涂层已实现产业化。电弧离子镀PVD技术因其具有沉积速率高、致密性好以及膜基结合力强等优点,被广泛应用于过渡金属氮化物的沉积。作为N基涂层的代表性二元涂层,TiN涂层因其具有附着力好、硬度高、耐磨性能优越等优点,已在工业中得到了广泛的运用[12-16]。在腐蚀环境中使用时,TiN涂层中的柱状晶结构却造成涂层整体的腐蚀程度加剧。因为其表面氧化层消耗后,液体会通过柱状晶间的缝隙渗透进入基体中,导致涂层腐蚀及剥落,从而引起防护涂层的失效。在电弧离子镀技术、磁控溅射等PVD技术中,阴极靶材选择TiB2,在N2工艺气体环境下很容易得到TiBN涂层。通过B元素的引入和其他工艺参数的改变,涂层中存在的柱状晶TiN结构演变成nc-(TiN,TiB2)/α-BN的复合涂层结构[17-20],涂层的致密性大大增加,有效提高了涂层的防腐性能。另外,大量的研究也证实,多层涂层中相互交替的子层结构能有效减少涂层中的孔洞及缺陷[21],能阻止腐蚀媒介中的离子通过涂层进入基体而引起电偶腐蚀。

304不锈钢具有良好的耐蚀性、耐热性,低温强度和机械特性显著等优点,现已广泛运用于工业生产中,但在海洋环境等恶劣条件下使用时,其耐腐蚀性能的不足严重制约了其服役寿命。尤其应用于海上特种装备的304不锈钢,长期暴露在海洋风吹和海水飞溅的环境中,交互摩擦磨损和电化学腐蚀同时存在。为此,本文通过电弧离子镀方法在304不锈钢表面分别制备了TiN、TiBN以及TiBN/TiN多层涂层,并对其在干燥环境下的摩擦学行为、在人工海水中的电化学腐蚀行为以及在人工海水中的交互摩擦腐蚀行为展开系统研究,以探究其交互摩擦腐蚀的机制,为海上特种涂层装备的研发提供试验及理论支撑。

1 试验

1.1 涂层制备

试验分别选用Ti靶(99.9%,原子分数,下同)和TiB2靶(99.9%,Ti和B的原子比为33∶67)作为阴极靶材,工艺气体为纯度99.99%的N2和Ar。2种阴极靶均为100 mm×20 mm的圆饼状块体,对称地安装在尺寸为540 mm×300 mm×400 mm 的真空腔室内壁两侧,单靶与基片的最小中心距离为200 mm。单面抛光型304不锈钢基片(15 mm×15 mm×3 mm)及单晶硅(111)(10 mm×10 mm×0.5 mm)依次用去离子水和无水乙醇各超声波清洗20 min后烘干,通过夹具装配在样品支架上。整个样品底盘能进行一重公转,其上的支架可实现二重自转,靶材与基片的相对关系如图1所示。

本试验所用的镀膜设备为北京丹普公司生产的AS510DTXB型计算机自动控制离子镀膜机。以在304不锈钢基体上制备TiBN/TiN涂层为例,详细的制备过程如下:先将真空室加热到400 ℃,并用旋片真空泵、罗茨泵和磁悬浮涡轮分子泵组成的真空机组抽至本底真空3.0×10–3Pa;保持基片一重公转速度为1 r/min,加负偏压–1 000 V,通入Ar气,打开离子源,设置功率为6 kW,进行Ar+离子轰击,时间为30 min;将偏压设置为–800 V,选真空优先模式,将工作气压设置为0.2 Pa,电流设置成80 A,打开Ti靶弧电源,用Ti+离子轰击基片,时间为5 min;将偏压设置为–200 V,通N2气,选真空度优先模式,将工作压力设为2 Pa,打开Ti/TiB2靶弧电源,电流分别设置为相应值,沉积TiBN/TiN目标涂层,时间为60 min。具体沉积参数见表1。

图1 多弧离子镀沉积系统

1.2 结构表征与性能测试

1)采用日本电子JEOL生产的JSM-7610F场发射扫描电镜观察样品的表面和截面形貌,最高电子加速电压为20 kV。

2)采用MFT-4000型多功能材料表面性能试验仪测量涂层的摩擦磨损性能。摩擦副材料为直径6 mm的氧化铝小球,以载荷为10 N、200 mm/min的移动速度在5 mm的范围内做往复摩擦,并连续测试60 min,测试温度和相对湿度分别为28 ℃和80%。

3)使用电化学工作站(Corrtest-CS350,武汉科思特)对304不锈钢基底和3种涂层分别进行动电位扫描及交流阻抗谱测试。腐蚀电解液为人工海水,其主要成分见表2。使用常规的由饱和Hg/Hg2Cl2参比电极、工作电极(测试样品)和铂丝辅助电极组成的三电极分析系统,动电位扫描范围为–1.2~2.0 V,扫描速度为0.000 167 mV/s,阻抗谱测试选择扫描频率为10 mHz~100 kHz、恒定振幅为10 mV的正弦信号。

表1 涂层沉积参数

表2 人工海水主要成分

Tab.2 Table of main components of artificial seawater g/L

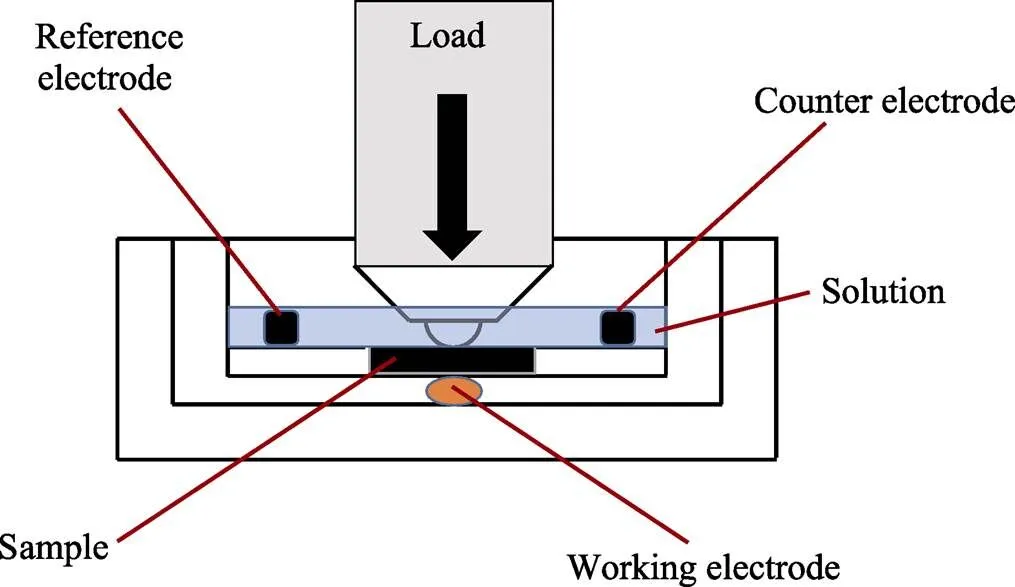

4)为研究涂层在人工海水中发生摩擦时的电化学行为,本试验采用兰州华汇公司生产的MFT- EC4000电化学腐蚀摩擦磨损试验仪,分别对304不锈钢基底及3种涂层在人工海水中发生相对摩擦时伴随的电化学腐蚀行为进行研究。电化学腐蚀摩擦磨损试验仪的结构原理如图2所示。合适的加载负荷通过压头施加到基片上,压头上装配的传感器可以实时测量样品与6 mm氧化铝小球发生相对摩擦时的摩擦力。在试验时,底座带动样品做固定频率的前后移动,压头保持不动,设置频率为0.5 Hz,往复滑动距离为5 mm。同时,电化学工作站中由石墨辅助电极、Ag/AgCl参比电极、样品工作电极组成的三电极系统可以实时采集开路电位(OCP)的信息。在开展摩擦腐蚀行为测试前,先将样品放入到3.5%NaCl饱和溶液中浸泡1 h。为了减少系统误差,试验前后,分别对样品进行5 min的静态开路电位测试,用于对比静态开路电位的变化。

图2 摩擦腐蚀试验结构原理

2 结果与讨论

2.1 涂层微结构

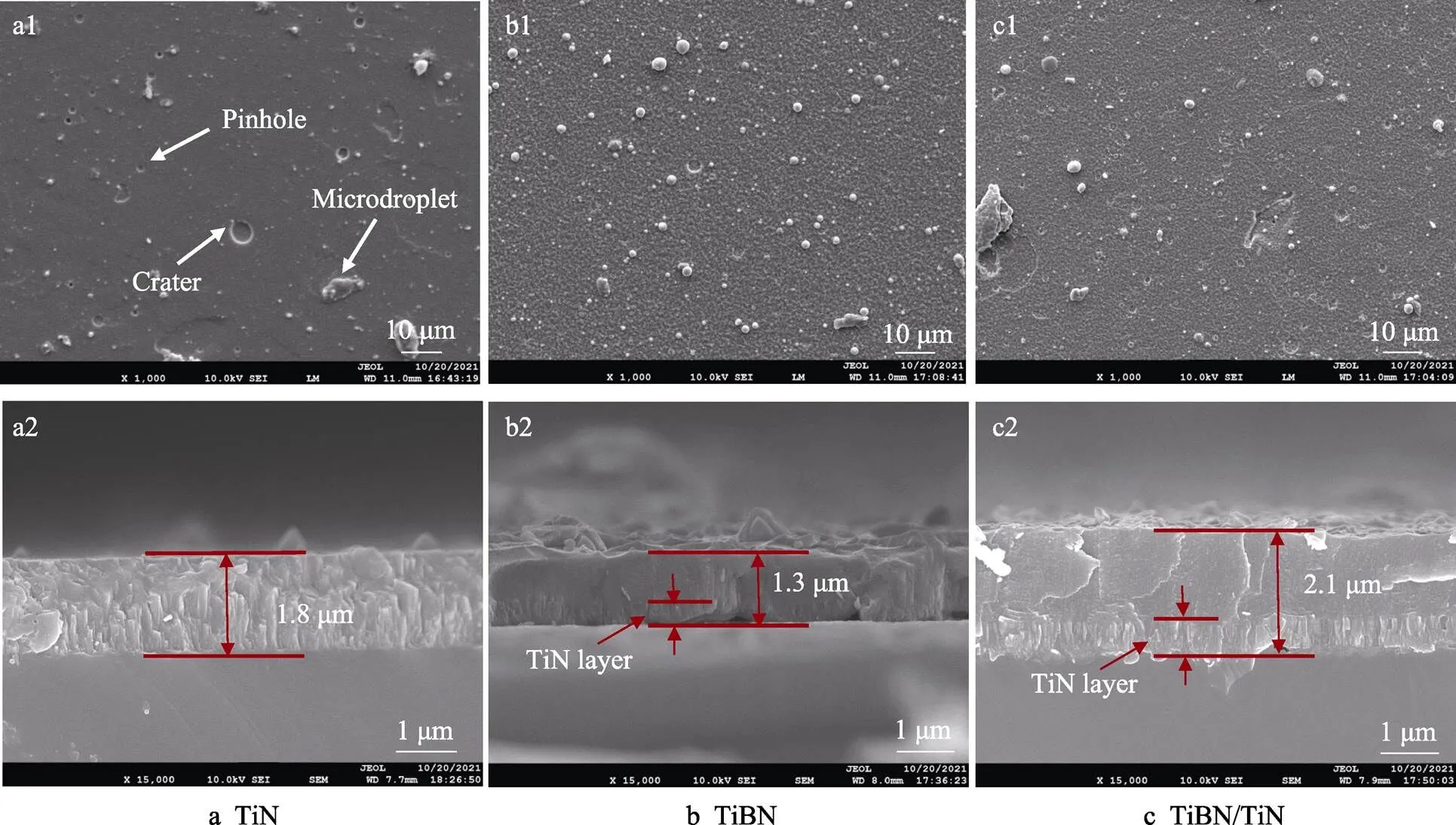

在Si片表面沉积的TiN、TiBN及TiBN/TiN涂层的表面和截面SEM形貌如图3所示。从图3a1、b1、c1中可以看出,3种涂层的表面都分布着大颗粒、针孔、熔坑等电弧离子镀沉积膜中常见的缺陷,其尺寸分布范围为0.5~5.0 μm。相比于图3a1中较大尺寸的缺陷分布,图3b1、c1中缺陷尺寸明显变小。这是由于沉积TiBN和TiBN/TiN涂层时所选择的基片偏压(200 V)和工作气压(2 Pa)较高造成的。因为适当提高工作气压,弧光放电等离子体密度增加,在较高偏压作用下,到达基片表面的离子数目多、能量高,对表面的作用效果更明显,大颗粒液滴会被逐渐溅射和刻蚀,针孔和熔坑会被更多的沉积离子所填 充[11,15]。另外,TiBN和TiBN/TiN涂层表面可能形成非晶或纳米晶硼化物,使得表面缺陷较柱状晶TiN涂层表面少,致密度更高[10]。从图3a2中的TiN截面形貌可以看出,TiN涂层呈现为典型的柱状晶结构,涂层总厚度约为1.8 μm;图3b2中,基体上的TiN过渡层有着明显的柱状晶结构,而目标TiBN层与图3a1中的TiN涂层截面相比,有着更为致密的结构。这是因为B元素的掺入,部分B以固溶态的形式存在于TiN晶体中,造成了TiN晶格畸变,一定程度阻碍了柱状晶的生长,从而细化了晶粒。TiBN/TiN涂层截面形貌(见图3c2)显示,其同样有着较为致密的结构。这是由于在基体上交替沉积了TiBN和TiN涂层,在交替的过程中,阻断了柱状晶粒结构的生长,细化了晶粒,从而使得涂层结构变得更为致密。另外,从涂层的厚度来看,在相同沉积时间下,涂层的沉积速率为TiBN/TiN>TiN>TiBN,也反映了不同阴极靶材料和阴极靶数目对涂层厚度的影响。

在Si片表面沉积的3种涂层的截面SEM-EDS线扫描结果如图4所示。从图4中可以看出,从涂层表面到一定深度处均出现了Si衬底的信号,且界面处存在原子扩散,这是电弧离子镀工艺中很常见的现象。因为电弧离子镀沉积效率高,大量载能离子和中性原子沉积到涂层表面,使得局部温度升高,而且本工作中真空室在沉积之前就经过400 ℃高温处理,沉积原子在Si衬底界面出现相互扩散是正常的。从一定深度处的原子计数率得知,TiN、TiBN和TiBN/ TiN涂层的厚度分别约为1.7、1.2、1.5 μm,前两者与图3a2、b2中测量的厚度相差不大,并且原子分布比较均匀。图4c中多层TiBN/TiN涂层中,N含量比较均匀,Ti含量在近表面250 nm以下出现一个骤降,说明表面以下一定深度处,Ti含量不足,涂层中有可能出现Ti2N结晶相或是存在比较厚的渗氮非晶层[19]。

图3 涂层表面及截面的SEM形貌

图4 在Si片表面沉积的涂层截面的线扫描曲线

2.2 涂层摩擦学性能

干摩擦环境下,摩擦系数随测试时间的变化曲线如图5所示。可以看出,在开始摩擦的1 min以内,3种涂层的摩擦系数增加得很快,随后保持在一个较为稳定的值。这是由于在干摩擦环境下的摩擦初始阶段,涂层表面的有机污染物、大颗粒物和脱落的TiN等硬质磨粒造成的粗糙面使得摩擦系数上升较快。在经过长时间的摩擦磨损后,这些污染物、硬质磨粒等颗粒物被破坏或压入涂层内部,摩擦系数值逐渐降低。304不锈钢、TiN涂层、TiBN/TiN复合涂层、TiBN涂层的平均摩擦系数分别约为0.68、0.58、0.53、0.55。3种涂层的摩擦系数相差不大,均比304不锈钢基底的摩擦系数低。这说明在304不锈钢表面沉积TiN、TiBN、TiBN/TiN涂层,均可以降低其表面的摩擦系数。

图5 304不锈钢及TiN基涂层摩擦系数随测试时间的变化曲线

2.3 涂层耐腐蚀性能

304不锈钢、TiN、TiBN及TiBN/TiN涂层在人工海水中的Nyquist图如图6所示。从图6中可以看出,所有的试样在人工海水中都呈现单容抗弧的特征,而在单一的容抗弧的交流阻抗谱中,容抗弧半径的大小与被测试样表面的转移电阻呈正相关关系,即容抗弧越大,其抗腐蚀能力越强[22]。在人工海水溶液中,容抗弧半径依次为TiBN/TiN>TiBN>304SS>TiN。3种涂层中,TiBN/TiN、TiBN涂层的容抗弧半径大于304不锈钢的容抗弧半径,而TiN涂层的容抗弧半径小于304不锈钢的容抗弧半径。这表明在304涂层表面沉积TiBN涂层和TiBN/TiN涂层均可以有效提高其抗腐蚀能力,沉积TiN涂层则不能提高基底的抗腐蚀能力。这可能是因为TiN涂层呈现为较为疏松的柱状晶结构,导致涂层在遇到腐蚀溶液时,腐蚀液可以通过柱状晶的空隙渗入涂层,从而增大了腐蚀液和涂层的接触面积,这增大了表面发生腐蚀的趋势。TiBN涂层呈现出比TiN涂层更好的耐腐蚀性能的原因可能是,B元素的引入,形成了以TiN晶体和非晶TiB2、BN化合物组成的复合结构,使得TiBN涂层有着比TiN涂层更为致密的结构,这与图3b2相对应。TiBN/TiN涂层之所以表现出最强的耐腐蚀性能,除了B元素的引入形成了更加致密的复合结构外,还可能是因为交替沉积TiBN和TiN层,打乱了原本柱状生长的柱状晶结构,多层结构的涂层可以有效阻止腐蚀液往基底方向的渗透,减小了腐蚀液和基底的有效接触面积,从而呈现出了好的耐腐蚀性能。

图6 304不锈钢及TiN、TiBN、TiBN/TiN涂层在人工海水中的Nyquist图

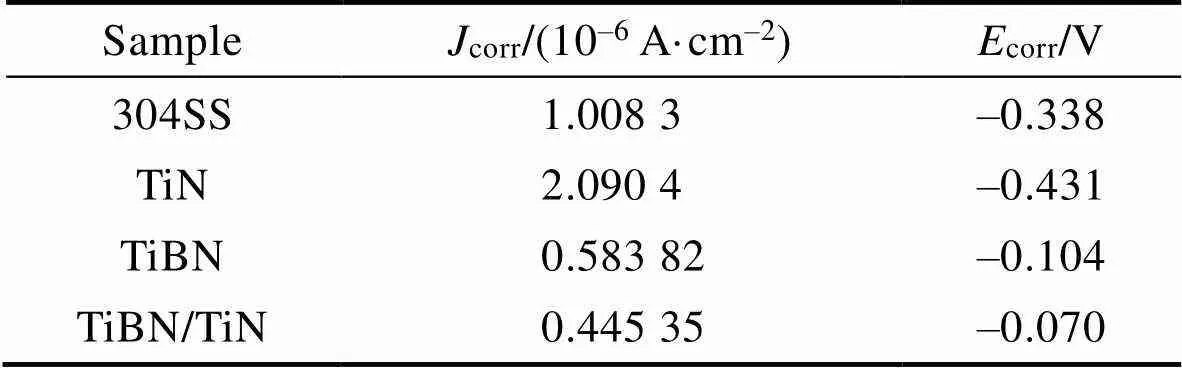

不锈钢基体和3种涂层的动电位极化Tafel曲线如图7所示。可以看出,4种样品均呈现典型的钝化曲线,说明都有着良好的钝化行为。对极化曲线进行拟合,得到其自腐蚀电位(corr)及腐蚀电流密度(corr)结果见表3。自腐蚀电位表示其发生腐蚀的趋势,其值越大,表示其发生腐蚀的可能性越小;而腐蚀电流密度表示的是发生腐蚀时电流密度的大小,腐蚀电流密度越小,则相对应的抗腐蚀性能越强[23]。极化曲线的拟合结果表明,与304不锈钢相比,TiBN和TiBN/TiN的自腐蚀电位分别提高了234、268 mV,自腐蚀电流均降低1个数量级,表现出较好的抗腐蚀性。其耐腐蚀性能的排序为:TiBN/TiN >TiBN>304 SS>TiN,与Nyquist图相一致。

图7 304不锈钢及TiN、TiBN、TiBN/TiN涂层Tafel曲线

表3 样品的极化曲线腐蚀参数

Tab.3 The corrosion parameters fitted from Tafel curve of the samples

2.4 涂层摩擦腐蚀行为分析

从图8可以看出,在浸泡前期,4种样品的OCP值从大到小为TiBN/TiN(–0.318 V)、TiBN(–0.324 V)、304不锈钢(–0.396 V)、TiN(–0.407 V)。在摩擦腐蚀试验开始后,除304不锈钢外,其余3种涂层的摩擦系数均逐渐增大,并最终达到较为稳定的值。随着相对摩擦的发生,4种样品的开路电位均呈现下降的趋势,从浸泡阶段到摩擦腐蚀阶段,304不锈钢样品的OCP值下降不大,由浸泡时的–0.396 V下降到–0.403 V左右,下降幅度为–0.007 V;TiN涂层的OCP值从–0.407 V下降至约–0.432 V,下降幅度为–0.025 V;TiBN涂层的OCP值从–0.324 V下降至约–0.338 V,下降幅度为–0.014 V;TiBN/TiN涂层的OCP值从–0.318 V先剧烈下降至–0.525 V,后逐渐回复至–0.375 V左右。

这说明在摩擦腐蚀发生时,样品的耐腐蚀性能均呈现下降趋势。造成这种现象的可能原因是,在摩擦和腐蚀同时进行的过程中,由于在相对摩擦的作用下,原本已形成的阻止腐蚀扩展的致密氧化膜层被破坏,导致溶液直接与样品发生接触,溶液中的Cl-等随之渗入到被破坏的涂层中,增大了涂层表面的化学反应活性,导致样品的耐腐蚀性能下降[6]。在摩擦腐蚀试验结束后,4种样品的静态开路电位均呈现上升趋势,这可能是因为此时样品和氧化铝球不发生相对运动,有充足的时间形成氧化膜而不被破坏,随着氧化膜的形成,4种样品的开路电位也逐渐上升。

图8 摩擦腐蚀曲线

TiBN/TiN涂层/304SS体系的摩擦腐蚀过程如图9所示。造成TiBN/TiN涂层OCP值从–0.318 V先剧烈下降至–0.525V的原因可能是,由于TiBN/TiN涂层是交替的多层结构,随着摩擦腐蚀的开始,在表面的多层结构被破坏,溶液通过表面缝隙迅速渗入到多层涂层的层间结构中,这大幅度地增加了溶液和涂层的接触面积,使TiBN/TiN涂层的OCP值迅速下降。除了与氧化铝球发生相对摩擦的部分,多层内部的层间结构并未发生相对摩擦,氧化层逐渐形成,阻止了层间腐蚀行为的继续进行。因此,TiBN/TiN涂层OCP值在摩擦腐蚀的后半阶段表现出上升趋势。

图9 TiBN/TiN涂层摩擦腐蚀过程

3 结论

采用电弧离子镀技术在304不锈钢表面制备了TiN、TiBN和TiBN/TiN涂层,对304不锈钢及3种涂层的摩擦系数、电化学耐腐蚀性能和摩擦腐蚀行为进行了研究,结果表明:

1)SEM图像显示,相比于单一TiN涂层,适当提高基片偏压和工作气压有利于降低TiBN和TiBN/TiN涂层表面的缺陷,TiN呈现出较为疏松的柱状晶生长,而TiBN和TiBN/TiN则呈现出相对致密的结构。

2)电化学测试结果表明,4种样品的Nyquist图均呈现出典型的单容抗弧特征,容抗弧半径依次为TiBN/TiN>TiBN>304 SS>TiN,表明多层TiBN/TiN涂层表现出最高的耐腐蚀性能,TiBN涂层次之,单层TiN涂层较基片低。从Tafel 曲线得到的自腐蚀电位和自腐蚀电流参数与EIS结果保持一致,说明在304不锈钢表面分别镀覆TiN基TiBN涂层和TiN基TiBN/TiN多层涂层,涂层的耐腐蚀性显著提高,仅有柱状晶结构的TiN涂层反而会加速腐蚀的程度。

3)干摩擦环境下,TiN、TiBN和TiBN/TiN涂层的平均摩擦系数约为0.55,比304 SS低。不锈钢及3种涂层在人工海水中发生相对摩擦时,电位均发生了下降,表明相对摩擦会使得腐蚀效果增殖,而TiBN和多层TiBN/TiN涂层由于结构较TiN更加致密,抗摩擦腐蚀性能更好。

[1] 刘银水, 吴德发, 李东林, 等. 海水液压技术在深海装备中的应用[J]. 机械工程学报, 2014, 50(2): 28-35.

LIU Yin-shui, WU De-fa, LI Dong-lin, et al. Applications of Seawater Hydraulics in Deep-Sea Equipment[J]. Journal of Mechanical Engineering, 2014, 50(2): 28-35.

[2] 余钟芬. 高低温交互作用下镍基高温合金腐蚀行为的研究[D]. 沈阳: 东北大学, 2014.

YU Zhong-fen. Corrosion Behavior of Ni-Based Superalloy at High Temperature Corrosion Interaction with Low Temperature Corrosion[D]. Shenyang: Northeastern University, 2014.

[3] 梁志刚, 陈志军, 师文庆, 等. 激光加工技术在海洋工程上的研究现状及应用[J]. 南方农机, 2021, 52(18): 18-22.

LIANG Zhi-gang, CHEN Zhi-jun, SHI Wen-qing, et al. Research Status and Application of Laser Processing Technology in Ocean Engineering[J]. South Agricultural Machinery, 2021, 52(18): 18-22.

[4] 刘爱东. 海洋工程结构与船舶防腐蚀技术探究[J]. 船舶物资与市场, 2021, 29(6): 1-2.

LIU Ai-dong. Research on Offshore Engineering Structure and Anticorrosion Technique of Ships[J]. Marine Equipment/Materials & Marketing, 2021, 29(6): 1-2.

[5] 张玉林, 庞雅洁, 海潮, 等. 钛合金表面微弧氧化涂层在模拟海洋环境下摩擦腐蚀规律研究[J]. 装备环境工程, 2021, 18(6): 42-50.

ZHANG Yu-lin, PANG Ya-jie, HAI Chao, et al. Tribo- Corrosion Behaviours of Microarc Oxidation Coating on Titanium Alloy Surface in Simulated Marine Environment[J]. Equipment Environmental Engineering, 2021, 18(6): 42-50.

[6] YAO Hai-hua, ZHOU Zheng, XUE Yun-fei, et al. Microstructure and Thermal Conductivity of Wire-Arc Sprayed FeCrNbBSiC Amorphous Coating[J]. Journal of Alloys and Compounds, 2019, 788: 514-521.

[7] ZHANG Jin, XUE Qi, LI Song-xia, et al. Microstructure, Corrosion and Tribological Properties of Ti(CN) Multilayer Coatings on 35CrMo Steel by CVD[J]. Rare Metals, 2020, 39(11): 1314-1320.

[8] TIAN C X, HAN B, ZOU C W, et al. Synthesis of Monolayer MoNx and Nanomultilayer CrN/Mo2N Coatings Using Arc Ion Plating[J]. Surface and Coatings Technology, 2019, 370: 125-129.

[9] TIAN C X, WANG Z S, ZOU C W, et al. Ternary and Quarternary TiBN and TiBCN Nanocomposite Coatings Deposited by Arc Ion Plating[J]. Surface and Coatings Technology, 2019, 359: 445-450.

[10] WANG Qi-min, PARK I W, KIM K. Influence of N2Gas Pressure and Negative Bias Voltage on the Microstructure and Properties of Cr-Si-N Films by a Hybrid Coating System[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2008, 26(5): 1188-1194.

[11] GUO Ya-xiong, LIU Qi-bin, SHANG Xiao-juan. In Situ TiN-Reinforced CoCr2FeNiTi0.5 High-Entropy Alloy Composite Coating Fabricated by Laser Cladding[J]. Rare Metals, 2020, 39(10): 1190-1195.

[12] DAS S, GUHA S, DAS P P, et al. Analysis of Morphological, Microstructural, Electrochemical and Nano Mechanical Characteristics of TiCN Coatings Prepared under N2Gas Flow Rate by Chemical Vapour Deposition (CVD) Process at Higher Temperature[J]. Ceramics International, 2020, 46(8): 10292-10298.

[13] LIAO Bang-liang, MA Jian-guang, ZHU Wei-hua, et al. Microstructure and Corrosion Resistance of Sputtered TiN Coatings on Surface of Zr-4 Alloy[J]. Journal of Chongqing University (English Edition), 2018, 17(1): 17-26.

[14] WANG Wen-chang, ZHANG Ling, KONG De-jun. AFM Analysis of TiN, TiAlN, and TiAlSiN Coatings Prepared by Cathodic Arc Ion Plating[J]. Journal of Wuhan University of Technology-Mater Sci Ed, 2016, 31(5): 1093- 1098.

[15] ZHU Lin, WANG Jin-wu, LIU Zhuang. Wear Resistance of TiN/CFCoatings Deposited by RF Magnetron Co- Sputtering[J]. Journal of Materials Science & Technology, 2015, 31(12): 1207-1216.

[16] NEIDHARDT J, O'SULLIVAN M, REITER A E, et al. Structure-Property-Performance Relations of High-Rate Reactive Arc-Evaporated Ti-B-N Nanocomposite Coatings[J]. Surface and Coatings Technology, 2006, 201(6): 2553-2559.

[17] 刘怡飞, 李助军, 李兆南, 等. 偏压对TiBN纳米复合涂层结构及力学性能的影响[J]. 装备制造技术, 2019(5): 61-63.

LIU Yi-fei, LI Zhu-jun, LI Zhao-nan, et al. Effect of Bias on Structure and Mechanical Properties of TiBN Nanocomposite Coatings[J]. Equipment Manufacturing Technology, 2019(5): 61-63.

[18] 刘艳梅, 王铁钢, 郭玉垚, 等. Ti–B–N纳米复合涂层的设计、制备及性能[J]. 金属学报, 2020, 56(11): 1521- 1529.

LIU Yan-mei, WANG Tie-gang, GUO Yu-yao, et al. Design, Preparation and Properties of Ti-B-N Nanocomposite Coatings[J]. Acta Metallurgica Sinica, 2020, 56(11): 1521- 1529.

[19] HAHN R, TYMOSZUK A, WOJCIK T, et al. Phase Formation and Mechanical Properties of Reactively and Non-Reactively Sputtered Ti-B-N Hard Coatings[J]. Surface and Coatings Technology, 2021, 420: 127327.

[20] ABDI F. Multi-Layer Structures Including Zigzag Sculptured Thin Films for Corrosion Protection of AISI 304 Stainless Steel[J]. Chinese Physics B, 2021, 30(3): 586- 592.

[21] 褚清坤, 邓朝阳, 闫星辰, 等. 中间合金粉对激光选区熔化TMZF合金电化学性能的影响[J]. 中国表面工程, 2020, 33(6): 128-135.

CHU Qing-kun, DENG Zhao-yang, YAN Xing-chen, et al. Effects of Master Alloy Powders on Electrochemical Performance of Selective Laser Melted TMZF Alloy[J]. China Surface Engineering, 2020, 33(6): 128-135.

[22] 王伟, 赵景茂, 魏世雄, 等. 硬脂酸改性处理TC4钛合金微弧氧化膜层耐蚀性的研究[J]. 北京化工大学学报(自然科学版), 2020, 47(1): 67-74.

WANG Wei, ZHAO Jing-mao, WEI Shi-xiong, et al. Corrosion Resistance of Micro-Arc Oxidation Coatings on TC4 Titanium Alloys Modified by Stearic Acid[J]. Journal of Beijing University of Chemical Technology (Natural Science Edition), 2020, 47(1): 67-74.

Preparation and Antiwear and Anticorrosion Properties of TiN-based Monolayer/Multilayer Coatings on 304 Stainless Steel

,,,,,,

(School of Physics and Technology, Lingnan Normal University, Guangdong Zhanjiang 524048, China)

This work aims to investigate the coexisting antiwear and anticorrosion properties of coatings on steels applied in Marine environment. TiN, TiBN and TiBN/TiN coatings were deposited on the surface of 304 stainless steels and Si substrates by arc ion plating, respectively. The surface and cross-sectional morphology, friction coefficient, electrochemical corrosion performance and tribocorrosion behavior in artificial seawater of the samples were tested. The results showed that their dry friction coefficients are almost 0.55 compared to 0.68 for the virgin 304 SS. And TiBN and TiBN/TiN coatings had much denser microstructure than columnar crystal TiN. The results of electrochemical tests showed that TiBN/TiN coatings possess the best corrosion resistance, followed by TiBN coating, while TiN coating showed worse corrosion resistance than 304 SS. In the process of friction corrosion test, the values of open circuit potential for the three coatings decreased, indicating that the on-going friction in the artificial seawater will largely increase the tendency of corrosion of the coatings, and more uniformly dense coatings that was easily to form the surface passivated layer probably exhibit an excellent antiwear and anticorrosion feature.

arc ion plating; TiN-based coating; corrosion resistance; friction corrosion; monolayer/multilayer

TG174.4

A

1001-3660(2022)05-0121-08

10.16490/j.cnki.issn.1001-3660.2022.05.013

2022–01–24;

2022–04–24

2022-01-24;

2022-04-24

广东省科技计划(对外合作)项目(2018A050506082,2020A0505100059,2021A0505060009);广东省自然科学基金(2021A1515011928,2020A1515011488,2022A1515011137,2020A1515011451);广东省海外名师项目(2020A1414010198);湛江市科技计划(2019A03009,2018A01006);广东省教育厅创新团队项目(2020KCXTD032)

Guangdong Provincial Science and Technology Planning Project (2018A050506082, 2020A0505100059, 2021A0505060009); Provincial Natural Science Fund (2021A1515011928, 2020A1515011488, 2022A1515011137, 2020A1515011451); Provincial Overseas Expert Grant (2020A1414010198); Zhanjiang Science and Technology Project (2019A03009, 2018A01006); Team Project of Provincial Education Department (2020KCXTD032)

项燕雄(1991—),男,硕士,助理实验师,主要研究方向为表面工程。

XIANG Yan-xiong (1991-), Male, Master, Assistant lab master, Research focus: surface engineering.

王泽松(1983—),男,博士,讲师,主要研究方向为表面工程及材料改性。

WANG Ze-song (1983-), Male, Doctor, Lecturer, Research focus: surface engineering and materials modification.

项燕雄, 王泽松, 刘贵昂, 等. 304不锈钢表面单层/多层TiN基涂层制备及耐磨蚀性能研究[J]. 表面技术, 2022, 51(5): 121-128.

XIANG Yan-xiong, WANG Ze-song, LIU Gui-ang, et al. Preparation and Antiwear and Anticorrosion Properties of TiN-based Monolayer/ Multilayer Coatings on 304 Stainless Steel[J]. Surface Technology, 2022, 51(5): 121-128.

责任编辑:刘世忠