一种石油管内焊缝余高及刮槽深度的测量方法

2022-05-27余志白小亮

余志,白小亮

中国石油集团工程材料研究院有限公司(陕西 西安 710065)

0 引言

石油电焊管焊缝余高是焊缝外观形状控制的主要几何参数,大多数焊接产品标准对焊缝余高均有明确要求[1]。焊缝余高通常采用刮刀去除内外毛刺,在实际生产中一般外毛刺的刮除质量较好,但内毛刺的刮除问题较多,容易在内表面留下一定的毛刺余高或形成一道内刮槽[2]。若焊缝位置管壁减薄,经过长时间使用,应力释放会造成管体变形,不仅会导致螺纹部分参数不合格而且严重时会使焊接结构失效[3]。因此在石油管制造过程中,对内焊缝余高及刮槽深度进行检测非常必要。焊缝余高及刮槽深度的检测类似于凸凹坑的检测,业内一直也在探索其测量手段。对于外表面焊缝基本用焊缝检验尺进行测量;但内表面焊缝余高测量结果也会受试件表面平整度、测量者测量水平等因素影响,测量方法存在一定局限性[4]。例如,文献[5]设计了一种表面凹坑的测量工具,利用相似三角形的原理测量凹坑深度,但其对测量位置的要求较苛刻,而且精度不够。文献[6]设计了一种基于视频检测技术的凹坑深度检测装置,利用数字图像处理技术对所拍到凹坑进行处理,结合RAC两步法及最小二乘法得到凹坑深度。但其对测量环境的要求较苛刻,光源不理想的情况下无法准确得到凹坑深度。文献[7]研究开发了基于机器视觉的激光焊缝余高检测技术,通过重建焊缝表面点云,进行图像校正与分析,获取特征点并计算余高,但此方法并不适用于现场大量的检测应用。文献[8]利用激光扫描测量的方法进行焊缝检测,利用对焊缝表面高度差的测量得到焊接缺陷的尺寸大小和形态,此测量方法成本较大。文献[9]提出了一种采用复型技术进行焊缝过渡角无损间接测量的方法,但该方法没有测量出焊缝余高及刮槽深度的具体尺寸,无法满足标准要求。文献[10]利用自动读取红外温感相机采集到的焊缝温度数据,基于相关算法计算出焊缝熔宽,进而绘制出焊缝熔宽实时变化曲线,但此方法不适用于内焊缝检测。

提出了基于测距传感器和特定算法对内焊缝刮槽深度进行精确测量的方法,建立了先定位再测量的操作方法,建立了刮槽深度、管体内径及测头的几何关系及其数学模型,推导出了刮槽深度与测头、管体内径的计算公式。该方法具有破坏性小、检测效率高、测量适用性广等优点,可用于类似管子内壁凹坑深度的测量。

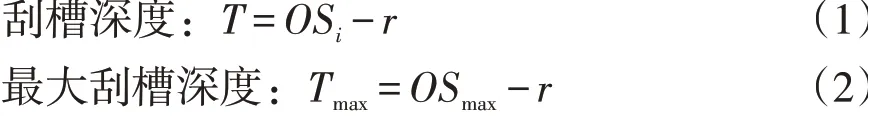

1 测量的数学原理

由于余高测量(凸出量)与刮槽测量(凹进量)相当,不再单独列出,下面计算以刮槽的测量为例。先建立数学模型。如图1所示,Si(i=1,2,…,n)代表刮槽每个点的测量位置,假设Smax代表刮槽深度最大的位置。O代表管体内径的实际圆心,r代表内径尺寸,mm。

图1 内焊缝刮槽深度测量的数学原理图

而测量仪器的测量中心为O',测量时只能得到O'Si的长度,那么在△O O'S i中,O'Si为可测量值,需要求得OO'的长度和∠OO'Si,即可得到OS i,代入公式(1)和式(2)可以得到刮槽深度。

下面先求OO',由于△ABC内心为管子的实际圆心,测量时令O'A为m,O'B为n,O'C为P,再令测量杆夹角两两互为120°,那么有:

从焊缝刮槽位置S1开始测量,然后逐步测量至位置S n,每测量一个位置可得到测量杆圆心至测量位置的距离k。测量杆转动的角度已知为α。最终每个测量点到管体实际圆心的距离OS n:

式中:r为管子内径,mm;m,n,p分别为3根固定测量杆的测量长度,mm;k为活动测杆的测量长度,mm;α为活动杆相对固定杆转动的角度,(°)。

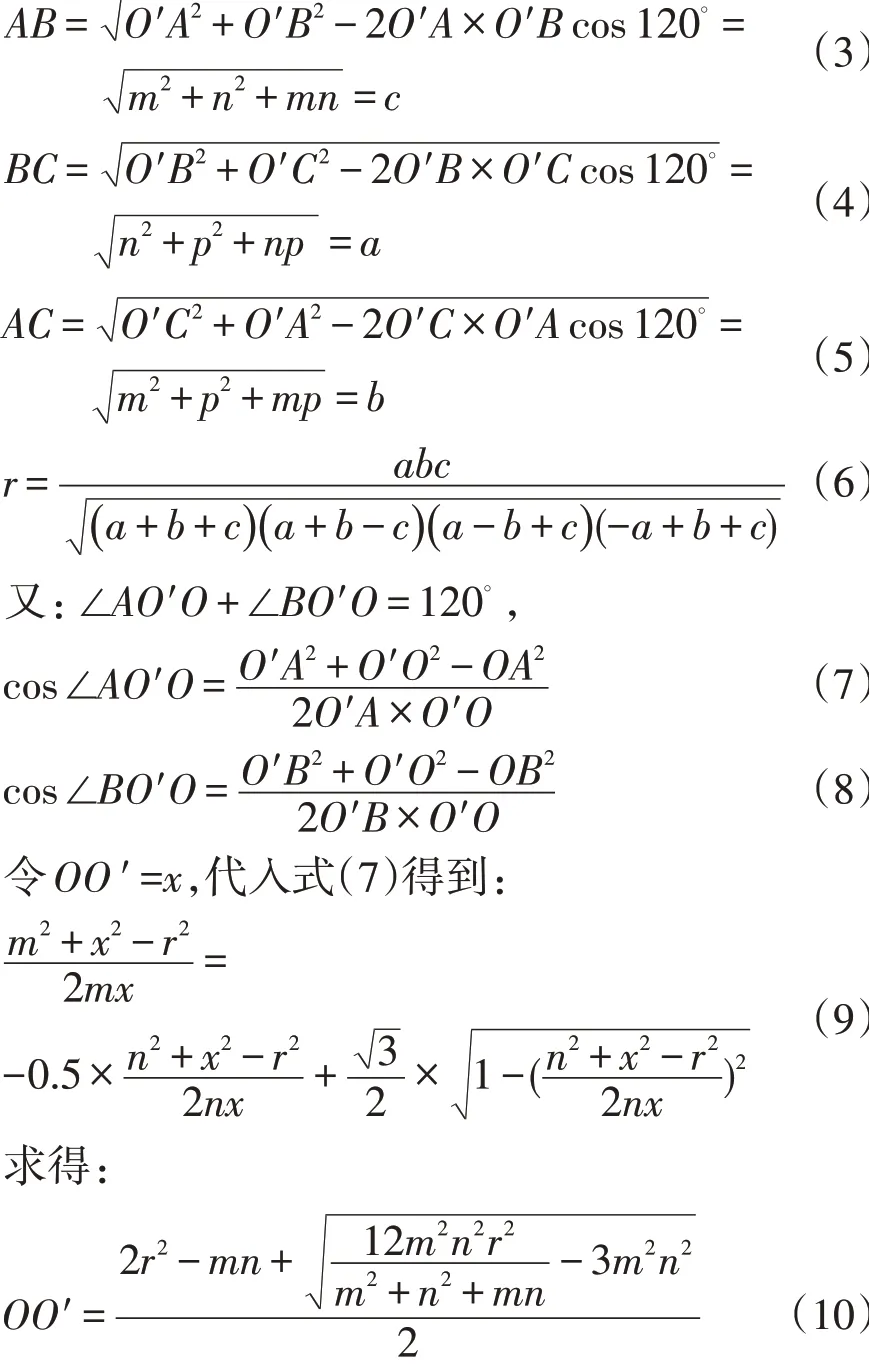

2 内焊缝刮槽深度测量仪的设计

在实际测量时,可设计3根固定测量杆分别贴合管体内壁,利用一根活动杆在焊缝刮槽上进行滑动测量,结构如图2所示。测量仪包括主框架1、可伸缩固定杆2、可伸缩活动杆3以及数字显示器7,主框架1和测量头4在同一平面上。主框架包括在同一平面内的3个可伸缩固定杆和1个可伸缩活动杆,3个可伸缩固定杆角度固定为120°。可伸缩活动杆位于两个可伸缩固定杆的夹角中,并且可在夹角范围内滑动,可伸缩活动杆与3个可伸缩固定杆同圆心。3个可伸缩固定杆与1个可伸缩活动杆均有测量头,测量头测量精度一致。数字显示器设置在主杆的中间,数字显示器中设有单片机,其上设有电源开关按钮、回零按钮、显示屏。数字显示器可显示3个可伸缩固定杆测量头距圆心的距离,也可显示可伸缩活动杆与相邻两个可伸缩固定杆所成夹角。测量时,将可伸缩固定杆伸至管体内壁固定,同时将可伸缩活动杆伸至内壁缺陷处进行滑动,进行计数。

图2 测量仪的结构图

测量仪主框架可由不锈钢材质制作,其中包括数显面板、位移传感器、角度传感器、测头等。数显面板与角度传感器、位移传感器由电路联通,可直接显示测头的位移和测量杆转动的角度。位移传感器选择位移量程0~1 000 mm;线性误差±0.1%;重复精度±0.02%;准确度±0.05%;测头选择测针各向触发力1.0 N。

3 应用实例

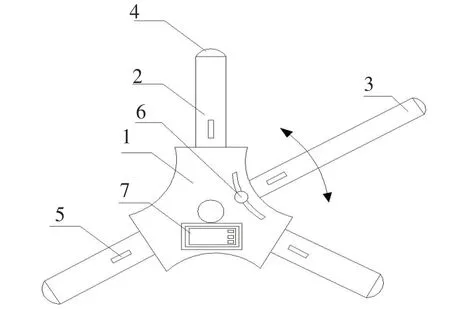

采用上述检测方法对焊缝表面余高进行测试,同时采用深度尺等量具对20个焊缝位置进行实测,将两者进行对比验证,偏差结果如图3所示。通过对比实验分析可知,与传统的手工检测方法相比,该测量方法具有精度高(能达到0.005 mm,量具一般是0.02 mm)、可靠性好等优点,但在测量内壁焊缝,附近存在较大干扰时,该测量可能会存在误差。

图3 两种方式的测量偏差

4 结论

1)建立了刮槽深度、管体内径及测头的几何关系及其数学模型,推导出了刮槽深度与测头、管体内径的计算公式。该方法具有破坏性小、检测效率高、测量适用性广等优点,可用于类似管子内壁凹坑深度的测量,为相关装置的开发提供设计思路。

2)通过测量实例比对,与传统的手工检测方法相比,该测量方法具有精度高(能达到0.005 mm,量具一般是0.02 mm)、可靠性好等优点。

3)在其基础上可对相关装置进行改进,自动测量及存储数据,大大减少人工测量误差及时间,提高现场检测的效率。