便携式油田下井电缆打标校准装置

2022-05-27汝继伟

汝继伟

中国石油大庆油田有限责任公司 技术监督中心(黑龙江 大庆 163000)

在油田测井过程中,需要先在实验室进行电缆打标,电缆打标完成后需要在测井公司的标准井进行测试,获得测试数据并矫正后才能够进行打标装置的测试。提出了一种在井口实时打标的装置,其能够在获得电缆井下压力的同时,利用拉伸电缆进行打标,有效地消除了油田测井过程中的打标问题。为了便于系统对打标设备进行测试,设计了一套电缆打标校准装置;并且针对校准装置,设计了必要的技术规范,按照操作规范进行打标装置的校准和测试,能够有效矫正电缆打标装置的系统误差,从而保证打标装置在测井现场的稳定可靠运行。

1 电缆打标装置原理

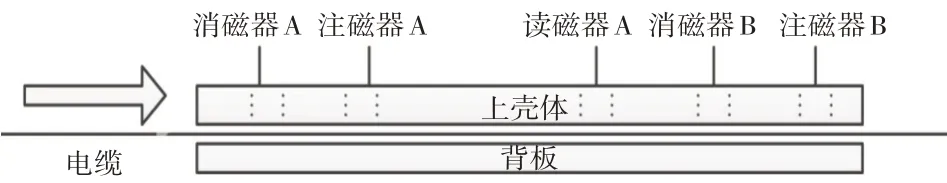

下井电缆打标装置结构原理如图1所示,由消磁器、注磁器、读磁器、上壳体和背板构成。

图1 便携式油田电缆深度打标装置主体示意图

工作原理:电缆沿水平方向运动,经过消磁器A,将电缆原有磁记号擦除;经过注磁器A,为电缆刻度磁记号;经过读磁器A,读取磁记号,同时软件计数器加1;经过消磁器B,将磁记号擦除,当读磁器A读取到40个磁标记时,注磁器B为电缆刻度磁记号。由于注磁器A和读磁器A为固定间距0.5 m,因此电缆每20 m时会保留一个磁记号,实现电缆长度计量。通过此设备能够实现在实时下井的情况下,进行实时的电缆打标,并且由于采用磁标记的形式,能够有效地防止冬季电缆打标过程中,由于油水在低温结冰下产生的电缆打滑等情况,并且由于下井电缆的加长,将会产生电缆的拉伸。

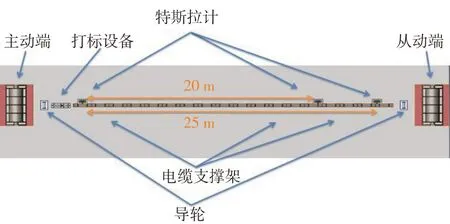

为了有效测试电缆打标装置的稳定性,设计了实验室电缆深度打标测试装置,其设计方案如图2所示。主、从动端电缆转盘相距25 m,主动端由标准测井绞车提供动力,从动端由一台力矩电机驱动。电缆正向运动时,力矩电机提供阻尼,以保证电缆做稳定的直线运动。电缆反向回收时,力矩电机则起到提供动力的作用。

图2 总体装置示意图

通过电缆定标装置,可以在电缆上留下相隔20 m的磁标记。每一个磁标记是有特定规律的分布曲线,通过高精度特斯拉计可以检测出磁标记的分布波形。

每两个相邻的磁标记分布曲线上对应的两点之间的距离都为20 m,则使用高精度特斯拉计检测两个相邻磁标记曲线的最高点,得到两点之间的距离为20 m。对于25 m的磁标记信号,其处理模型相同[1]。

2 下井电缆应力分析及测控系统方案

2.1 下井电缆应力分析

首先建立井下电缆拉伸的理论模型,随后给出仿真结果。

2.1.1 井下电缆下井拉伸理论模型

忽略各处摩擦力、阻力以及温度影响,在井下任意位置的电缆主要受3部分力的作用,即端部悬挂物重力、电缆自身重力和井下浮力(假定井下充满井水),由此考虑,井下电缆总拉伸量为:

式中:E为电缆弹性模量;σ为电缆任意微元所受的正应力,Pa。由下式计算得出:

式中:F为微元横断面处正拉力,N;S为电缆横截面积,m2;FW为悬挂物重力,N;FG为电缆自身重力,N;FB为井下浮力在微元截面产生的正应力,Pa。计算方法分别为:

式中:M0为悬挂重物质量,kg;g为重力系数;G为电缆比重,kg/m3;l为微元到端部距离,m;L为井下电缆总长,m;ρ为井水密度,kg/m3。由以上各式得到:

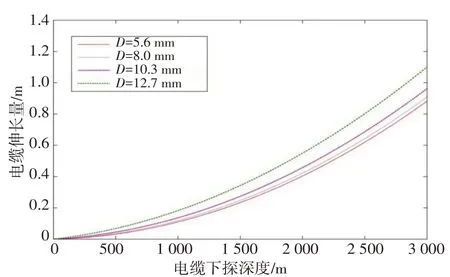

2.1.2 井下电缆模拟仿真分析

根据GB 8918—2006《重要用途钢丝绳》标准要求,G=3 870 kg/m3,E=110 GPa。常用M0=50 kg,电缆直径D分别为5.6、8.0、10.3、12.7 mm,井水密度在不同井下有所差异,在此取ρ=1 800 kg/m3。得到在4种常用电缆直径下的伸长量随下探深度曲线,如图3所示。

图3 井下电缆拉伸模拟仿真

2.2 实验室电缆拉伸分析

实验室电缆打标采用电机带动滚盘,从而带动电缆运动的方式,电缆的轴向拉伸主要受电机驱动力矩影响。在此以直径1.2 m,相距20 m的滚盘和直径5.6 m的电缆为例,分析电缆拉伸量随驱动力矩的变化关系(理论方法同上),结果如图4所示。

图4 实验室电缆打标拉伸模型分析

从结果可以看出,即使对于所用最细的电缆(直径5.6 m),在正常实验使用力矩0~100 N·m的作用下,其拉伸量也只有约10-3m,这对于整体来说是可以忽略的。故可以认为,在实验室打标可以不考虑电缆受拉伸长的影响。

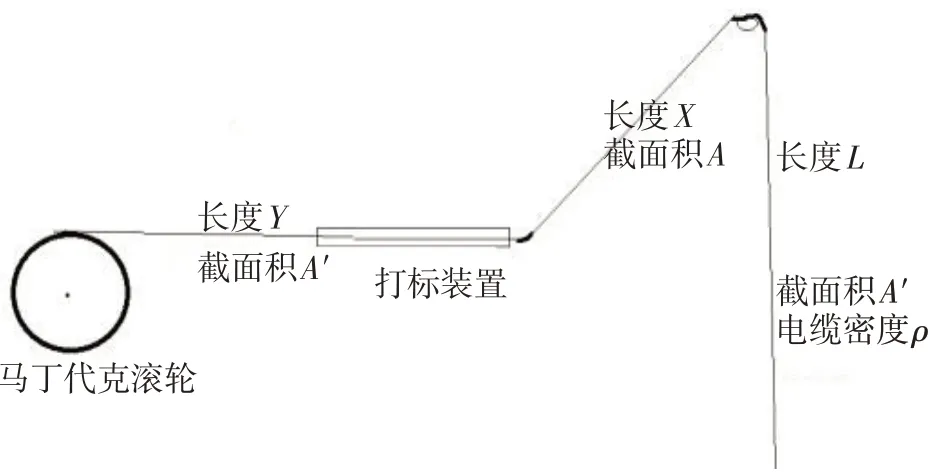

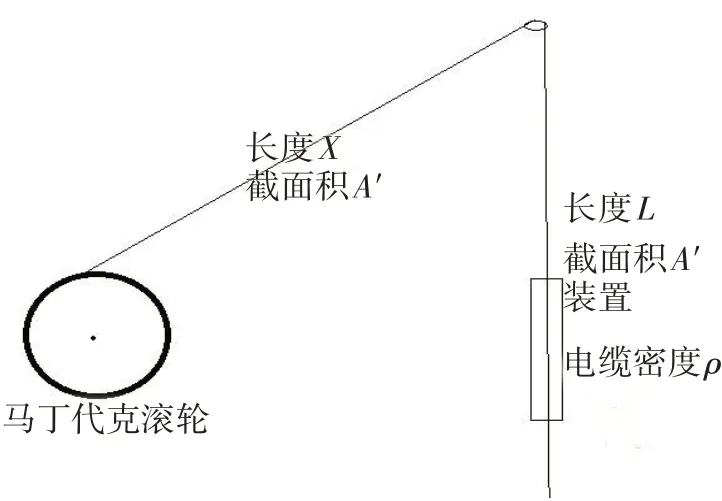

算法回归:在如图5所示,原有的马丁代克装置下,在电缆下测过程中,引入杨氏模量方程:

图5 原有马丁代克方案

E=(F/S)/(dL/L) (7)

可得竖直电缆的下测过程中的拉伸方程为:

而长度为定长X段的拉伸方程为:

可得,不论在定滑轮的哪侧下测过程中的拉伸方程都是严格按照电缆的伸长而增长的,并且与定滑轮右侧的长度成线性关系。因此最初马丁代克下测所记录长度和下测了一定距离后的长度存在偏差,偏差量和下测距离成线性关系。下测过程中均需要加入补偿量,只有加入补偿量后才能准确测量电缆长度;否则,由于下测过程电缆长度逐渐增加,最初打标的电缆将会线性拉长。因此最终测量的长度将与打标长度产生较大偏差,其中补偿量和下测距离之间呈线性关系,补偿量应该为:

将新的打标装置安装在水平端或者竖直端的时候,如图6、图7所示,其下测方程分别是:由于下测过程和电缆打标过程是同时进行的,因此不需要加入补偿即可保证下测的准确。

图6 打标装置横放方案

图7 打标装置竖立放置方案

2.3 测控系统方案

根据电缆深度打标测试装置的整体设计,测控部分可以分为以下5个功能模块:主动电机控制模块、从动力矩电机控制模块、线性平台控制模块、磁场信号读取模块和电缆深度打标测试软件模块。如图8所示[2-4]。

图8 测控系统硬件连接示意图

3 实验室电缆打标测试标准算法及软件设计

3.1 电缆打标校准方法

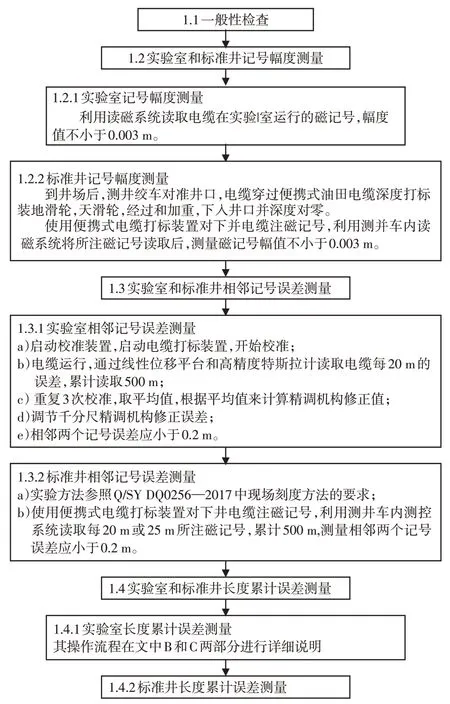

首先对实验室设备、环境、温度、湿度进行校准,在环境满足要求的情况下进行设备校准。校准流程如图9所示。

图9 实验室打标测试装置校准方法

3.2 实验室长度累计误差测量

1)启动校准装置和电缆打标装置,开始校准。

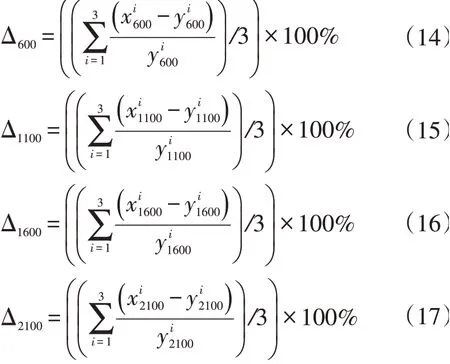

2)电缆运行,其中x600、x1100、x600、x2100分别表示便携式电缆打标装置显示的600、1 100、1 600、2 100 m的磁记号;y600、y1100、y1600、y2100表示线性位移平台和高精度特斯拉计读取的电缆在600、1000、1 600、2 100 m的磁记号;线性位移平台和高精度特斯拉计读取的电缆磁记号和便携式电缆打标装置显示的磁记号重复3次,分别在600、1 100、1 600和2 100 m的误差平均值公式为:

式中:Δ600、Δ1100、Δ1600和Δ2100分别为对应长度的误差平均值,误差应小于0.02%[5-7]。

3.3 标准井长度累计误差测量

1)实验方法参照Q/SY DQ 0256—2017《油田下井电缆现场刻度方法》中现场刻度方法的要求。

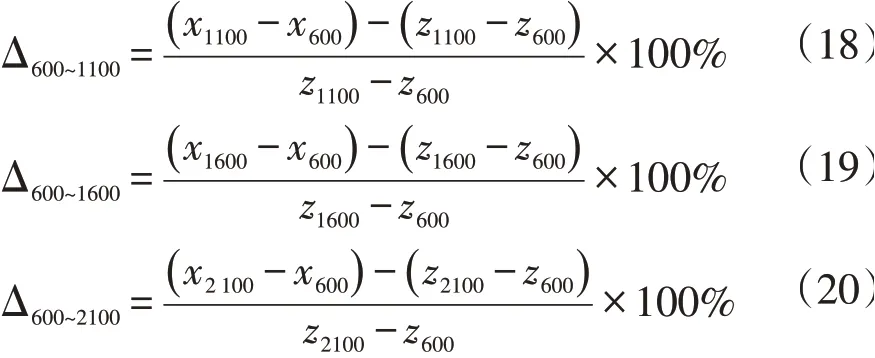

2)使用便携式电缆打标装置对下井电缆注磁记号,其中x600、x1100、x1600、x2100代表利用测井车内测控系统读取便携打标装置在电缆600、1 100、1 600、2 100 m时所注电缆磁记号,z600、z1100、z1600、z2100表示测井车内测控系统读取电缆结箍在600、1 100、1 600、2 100 m的磁记号,测井车内测控系统读取电缆结箍磁记号实际值和便携式电缆打标装置显示的磁记号在600、1 100、1 600、2 100 m的误差公式为:

式中:Δ600~1100为结箍在600~1 100 m的间距便携式打标装置的相对误差;Δ600~1600为结箍在600~1 600 m的间距便携式打标装置的相对误差;Δ600~2100为结箍在600~2 100 m的间距便携式打标装置的相对误差,误差应小于0.02%。

3.4 实验室电缆打标校准装置软件设计

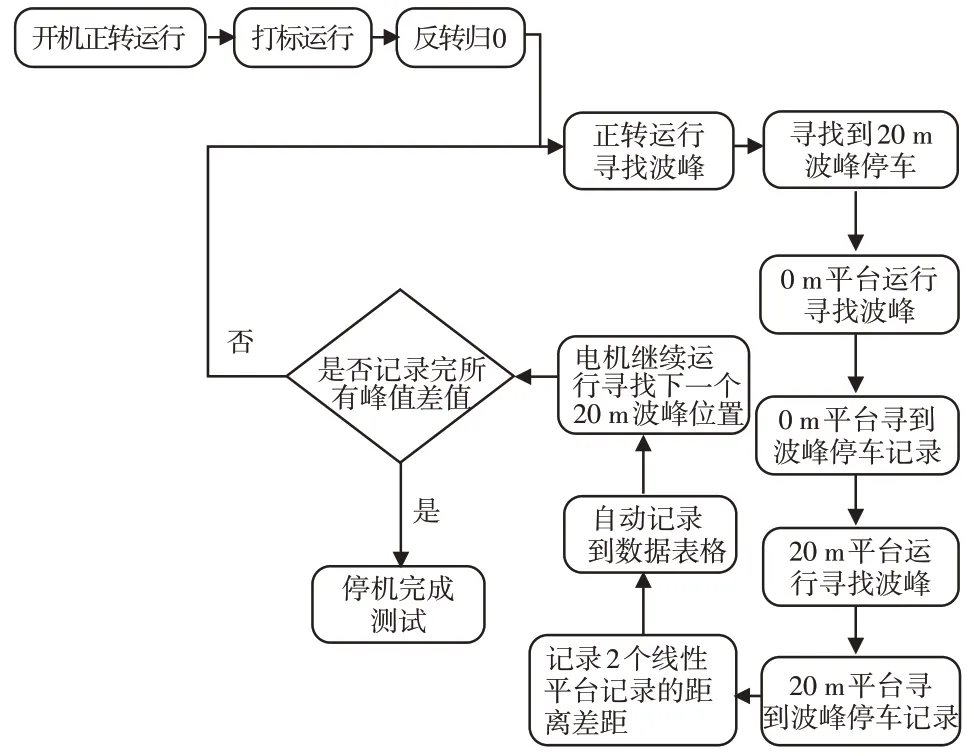

首先设计电缆打标校准装置的软件流程图,流程图的目的是能够完成一整套从电缆打标到打标磁标记进行检测,记录误差的工序,其流程如图10所示。

图10 电缆打标校准装置测试流程图

按照电缆打标校准装置流程图,进行软件的研发,软件界面如图11所示。软件的主界面能够完成一系列的打标测试校准工作,同时对于测试的数据需要存储到数据库中,数据库存储如图12所示[8-9]。

图11 电缆打标校准装置软件界面

图12 电缆打标校准装置数据库界面

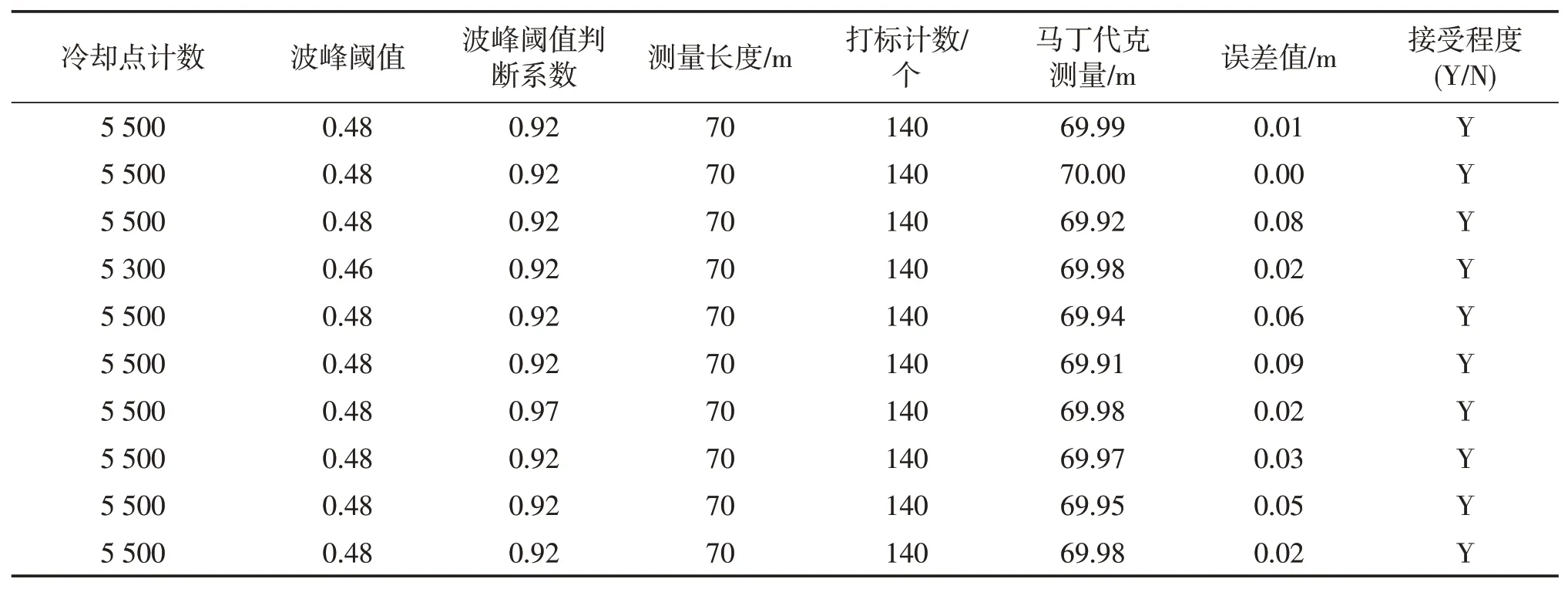

4 实验室测试效果

在模拟打标实验室内进行了必要的打标实验,以70 m为总长度,通过反复运行电缆打标装置,并且设置必要的参数,比对马丁代克进行了测试,并且统计了误差和可接受度,实验数据见表1,其效果满足实验要求,误差满足Q/SY DQ 0253—2017《便携式油田下井电缆打标装置校准方法》中相邻两个记号误差应小于0.2 m的范围内的要求。

表1 电缆打标模拟实验数据

5 结论

通过设计电缆打标装置,能够在下井的同时进行打标测试,能够有效解决在电缆下井过程中产生的电缆自重拉伸问题。同时采用磁信号进行标记,能够有效防止冬季油水结冰产生的打滑现象。设计的电缆打标校准装置,还能够有效对电缆打标装置进行校准,结合校准标准软件,能够有效地进行电缆打标校准。在最终打标测试效果中,测试效果能够满足打标测试要求。