六西格玛管理法在提高油井生产时率中的应用

2022-05-27张帅刘自山樊祥健陈春胜夏学军王恒涛郭琳

张帅,刘自山,樊祥健,陈春胜,夏学军,王恒涛,郭琳

1.中国石化胜利油田 石油开发中心有限公司胜龙采油管理区(山东 东营 257000)

2.中国石化胜利油田分公司 安全环保质量管理部(山东 东营 257000)

3.中国石化胜利油田 石油开发中心有限公司(山东 东营 257000)

目前胜龙采油管理区油井开井114口,其中间开井11口。平均产液量3 014.6 t/d,平均产油量374.6 t/d,油井日常维护中设备设施、井筒、管线流程等出现多种故障导致停井次数较多,近5年平均停井次数为1 768井次/年,生产时率仅有94.3%,因停井影响平均产液量仅为3.9 t/d。鉴于六西格玛质量管理法[1]在各个行业的应用中取得了不错的效果,为进一步提高油井生产时率,降低停井对产量的影响,管理区应用六西格玛管理法[2-3]解决该问题。

1 定义阶段

定义阶段的主要工作是识别顾客需求、明确存在问题、梳理过程输出、确定项目涉及的关键流程节点,最终确定具体解决问题量化指标Y。

项目组根据顾客(管理区)要求,油井应24 h生产,达到油井最大生产能力。然而,由于多种故障导致停井较多,产液量及产油量均较低,油井生产能力达不到管理区要求,明确了项目的关键问题,将此次研究课题Y定义为油井生产时率[4]。

1.1 Y值定义

定义Y值为油井生产时率[5],现状水平为94.3%,目标值为97%。Y值计算公式为:

根据影响实际生产时间、计划关井时间的因素,将Y分解为(y1,y2,y3,y4),分别定义:y1为配电MTBF[3],y2为设备设施MTBF;y3为 井筒MTBF;y4为流程MTBF。

1.2 项目计划

根据油井生产流程,对各个节点进行梳理,界定了项目范围,绘制了SIPOC流程图,确定了供方、输入、过程、输出和顾客的项目范围界定,如图1所示。

图1 SIPOC流程图

2 测量阶段

测量阶段的主要工作是明确油井生产现状,确认测量系统精确性和能力评定。具体内容包括现状流程描述、数据收集、测量系统分析和流程能力分析。

2.1 现状流程

根据油井正常生产流程,分析出影响流程的配电、设备设施、井筒、采出液输送等因素,按照项目组(绿带项目)目前科研水平及正常工作控制能力,找出可控因子、不可控因子及标准化因子。分析结果如下。

1)配电:影响配电的不可控因子为供电线路;可控因子为变压器、电缆、控制柜;标准化因子为日常巡检维护。

2)设备设施:影响设备设施的不可控因子为操作者、电机、抽油机;可控因子为皮带、盘根;标准化因子为日常保养。

3)井筒:可控因子为光杆、抽油杆、油管、泵;标准化因子为定期检泵、检管。

4)采出液输送:不可控因子为外输泵、流程管线;可控因子为储油罐。

2.2 数据收集计划

为统计分析油井停开井时间及原因,需测量收集油井开井时间、油井计划停井时间、平均无故障运行时间、平均维修时间4项数据。其中油井的开井时间、油井计划停井时间通过PCS系统采集;平均无故障运行时间通过油井开井时间减去计划停井时长得出;平均维修时间提取非计划停井时间得出。

2.3 测量系统评定

油井停开井时长为PCS系统自动采集,PCS系统通过数据库自动提取控制柜运行状态。停井原因为四化管控岗按照《资料录取管理规定》[6]进行标准录入,数据存储在服务器中,可随时提取分析。服务器中的数据为电脑自动采集,无法多次测量且数据单一,根据现有技术手段,其数据的采集、测量具有可靠性、真实性。

2.4 流程能力评定及分析

用Minitab软件做出单样本T检验的功效曲线,得出样本数量最少为30个。根据管理区油井生产参数的不同,在管理区114口油井中按3个组随机抽取30口开井时率低于97%的油井进行数据分析。项目组通过统计样本油井开井时长和非计划停井时长,计算出30口样本油井2019年1—10月每周的油井开井时率。根据周生产时率数据,做出30口样本油井的能力报告,通过报告分析,时率均值在94.24%且流程不稳定,按照客户(管理区)希望油井能够最大限度达到24 h/d生产,将理想规格上下限定为94%~100%。

3 分析阶段

分析阶段运用定性和定量分析方法与工具,找到影响Y的X因素。项目组运用MTBF和MTTR可靠性研究思路,通过数据整理,筛选出每口油井生产时间不足24 h的数据,计算得出油井MTBF,根据停井时间及维修后开井时间计算得到MTTR[4],对30口油井的MTBF、MTTR以及停井原因进行分析。

对其中1口井进行分析,其余29口油井均按此分析。以油井GDGB21-7为例,根据GDGB21-7的MTBF,做出MTBF均值控制图,从图2可以分析出,MTBF为22.3 d。

图2 GDGB21-7的I-MR控制图

根据GDGB21-7 MTBF的Weibull分布概率图和百分位数表,可以查出80%的概率下MTBF为35.4 d,与实际MTBF22.3 d相比,实际平均无故障运行时间较短。

根据GDGB21-7 MTTR数据,做出MTTR的控制图(图3),分析出MTTR为13.7 h,查阅停井原因记录表,查出第7个数值为油井作业占井时长,不做剔除处理。

图3 GDGB21-7 MTTR的I-MR控制图

按照GDGB21-7MTBF和MTTR的分析方法,对其余29口油井进行分析汇总,计算出30口油井的MTBF为21.183 d和MTTR为11.32 h。项目组从人、机、料、法、环五方面进行原因分析,通过鱼骨图找出不可控因子和可控因子,着重对可控因子进行分析。汇总30口油井停井原因及发生次数,做出帕拉图(图4),可以分析出设备设施故障占比最大,井筒故障次之。

图4 一级因素帕拉图

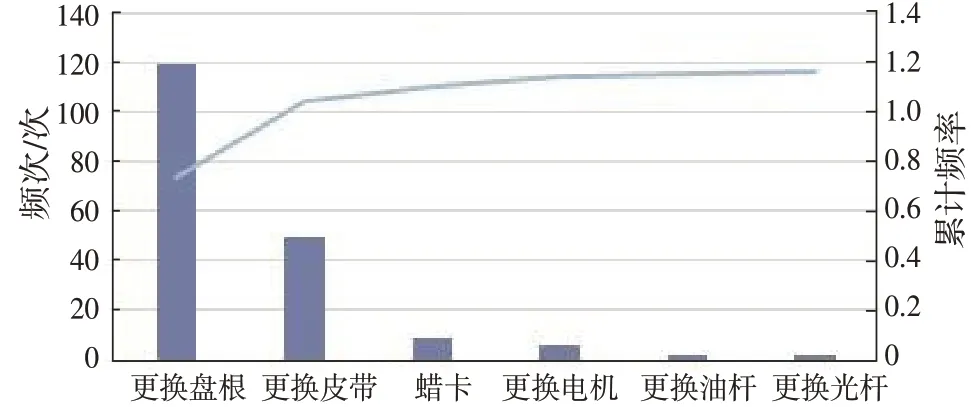

对设备设施故障和井筒故障细分原因做出帕拉图(图5),可以看出更换盘根、更换皮带、蜡卡、换电机原因对油井MTBF影响较为明显,其中管杆泵、电机为不可控因素,所以不对管杆泵、电机等不可控因素进行分析优化[7-8]。

图5 二级因素帕拉图

4 改进阶段

改进阶段的目标是针对分析阶段找到的关键因子提出改善方案,并且筛选最优方案,按照改善方案试运行,效果显著。

4.1 改进方案制定

项目组统计样本井中因设备设施故障停井相邻两次故障之间的MTBF为20.14 d和MTTR为1.6 h。

项目组查询停井计划统计表,分析出影响MT⁃BF和MTTR的主要因素为更换盘根和皮带的施工水平引起维修质量较低,造成MTBF较短,维修过程中等待时间长引起MTTR较长。

高频率故障对策及零件寿命延长的技术改造措施如下。

1)完善生产管理考核制度。对井口及皮带四点一线调整等工作量化考核,提高更换盘根和更换皮带的施工质量。

2)利用新工艺、新技术解决井口盘根泄漏等问题。依据SMED快速换模理论,对油井维修流程进行改进,在日常维修维护作业时,进行内外作业分离,缩短内作业时间,制定标准化新的生产准备程序。

对于油井维修作业,将准备工作放在停井之前,待设备配件准备完毕后再停井,同时提高维修质量和速度,缩短停井时长。

4.2 制定预防油井结蜡对策

统计30口样本井筒原因停井两次故障之间的MTBF为208 d和MTTR为152.1 h。项目组调取样本井蜡卡躺井数据发现,油井载荷差、日耗电与结蜡程度之间存在相关性,从蜡卡前数据可以看出,日耗电持续上升,载荷差增大,功图面积增大等数据变化。项目组根据蜡卡前各项参数的变化进行PCS阈值的设置,能够提前发出预警,提前干预,预防结蜡故障的发生,从而提高MTBF,减少故障率。

5 控制阶段

控制阶段是项目团队维持改进成果的重要步骤,主要目的是保持项目取得的成效。内容包括输出过程改进成果的文件化,包括新流程与规范,过程控制计划和新的过程指标测量与监控。

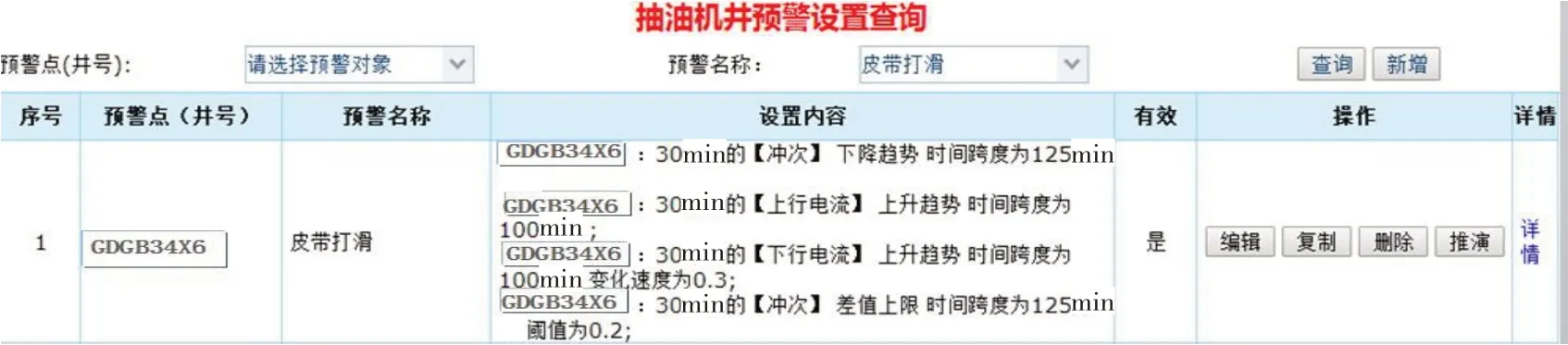

5.1 建立皮带打滑预警模型

项目组对更换或调整紧固皮带的油井数据进行分析,寻找皮带松紧度与电流、载荷、冲次等参数之间的关系。以组合预警模型功能中趋势、阈值的两大建模方式,建立模型如图7所示。

图7 皮带打滑预警模型

通过制度的完善和皮带打滑预警模型的建立,统计30口样本井换盘根的次数由137次下降到91次,皮带更换由67条下降到47条,样本井设备设施相邻两次故障之间的MTBF由20.12 d延长到38.37 d,而MTTR由1.6 h降至0.7 h,方案的实施效果明显。

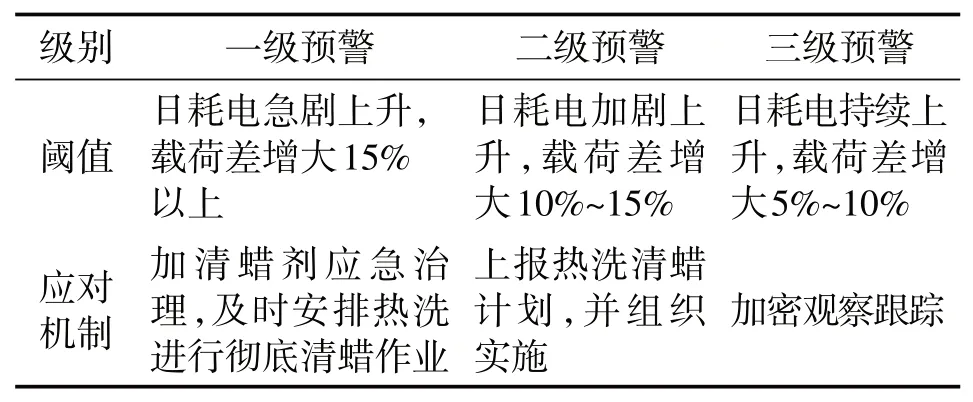

5.2 建立油井结蜡预警模型

利用油井载荷差、日耗电与结蜡程度之间相关性,找出变化规律,按照规律设置参数和阈值,形成三级结蜡预警模型(表1)。

表1 三级结蜡预警机制

通过预警模型的建立,提前对油井进行加清蜡剂应急治理,及时安排热洗进行彻底的清蜡作业,避免因蜡卡导致躺井由同期内9井次降至3井次,井筒MTBF由208 d上升到321 d。

6 结论

项目实施后,统计30口样本油井生产时率的能力报告,每周生产时率均值在97.58%,均值落在94.5%~100%控制线内,流程稳定达到预期目标。通过项目实施年增油约159.7 t,创效约37.8万元;通过预警模型的建立减少蜡卡作业9井次,节约作业费用54万元,总创效金额91.8万元。