产品结构对缸盖铸造工艺影响浅析

2022-05-27崔迁义卢彬彬陈国清王洪君刘庆义

崔迁义,卢彬彬,陈国清,王洪君,刘庆义

(潍柴动力股份有限公司,山东潍坊 261061)

1 引言

缸盖是发动机零部件中的关键部件之一。当一个缸盖产品模型转化为铸件时,产品结构对缸盖铸造工艺的影响非常大,需要对产品结构进行审查,避免不合理的结构对后期铸造工艺、模具设计产生不良影响,本文主要针对产品结构对缸盖铸造工艺的影响进行分析。

2 喷油器结构对铸造工艺的影响

目前,柴油机缸盖喷油器处的结构普遍有两种方式,一种结构是加工后压装喷油器衬套(以下简称有衬套结构);另一种结构是不压装喷油器衬套,直接加工出衬套形状(以下简称无衬套结构)。此不同的两种结构对铸造工艺的影响较大,同时也各有优缺点,具体分析如下。

2.1 缸盖有衬套结构

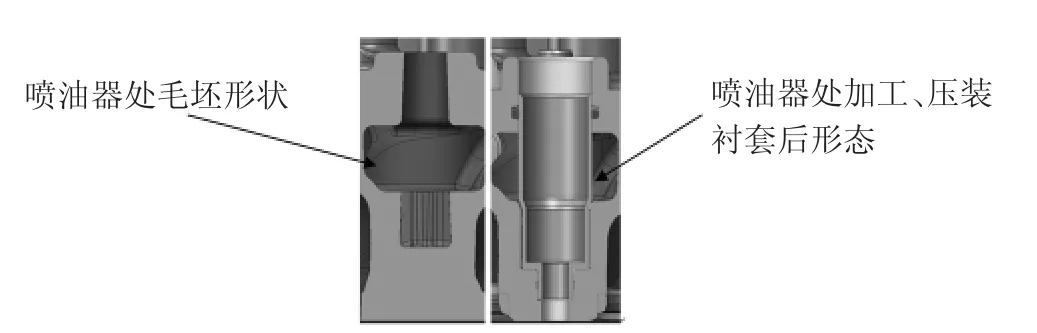

缸盖喷油器有衬套结构在我司开发的柴油机缸盖中较常见,如图1 所示。

图1 喷油器有衬套结构

有衬套结构的优点是可以在铸件的喷油器位置铸出毛坯孔,此孔可以清砂、方便清理铸造披缝;同时形成该孔的砂芯在铸造过程中也可以起到砂芯排气、定位压紧等作用,减少铸造缺陷产生,同时也便于毛坯内腔清理。

有衬套结构的缺点是加工后需要压装喷油器衬套,一般为成本较高的铜衬套,另外,如果衬套在压装过程中密封不好,则会出现渗漏的问题。

2.2 缸盖无衬套结构

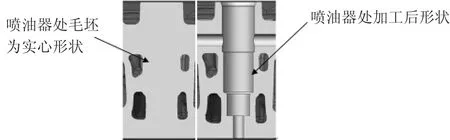

缸盖喷油器无衬套结构主要应用在我司近几年开发的新产品缸盖,如图2 所示。

图2 喷油器无衬套结构

无衬套结构的优点是可以将毛坯喷油器处的实心结构直接加工成喷油器孔的最终形状,且加工后无需压装衬套。此结构既可以降低成本,同时,也减小了由于衬套在压装过程中密封不好而出现渗漏的问题。

无衬套结构的缺点是喷油器四周砂芯结构相对薄弱,易出现粘砂、烧结等铸造缺陷,而铸件喷油器无铸出毛坯孔,会导致喷油器附近有粘砂缺陷而无法清理的问题,如图3 所示。

图3 喷油器附近粘砂缺陷

有衬套结构的喷油器孔芯在铸造过程中是一个非常重要的排气工艺孔,而无衬套结构会导致排气系统布置受限,有气孔缺陷的风险;另外,喷油器处为实心,此处为铸件热节,如果材质强度要求高时,也比较容易出现缩松等缺陷。

2.3 分析及建议

结合两种结构的优缺点及实际生产、应用情况,建议在缸盖设计初期考虑采用有衬套结构,能够避免内腔粘砂等问题而造成的批量质量问题。

3 推杆孔结构对铸造工艺影响

目前,柴油机缸盖推杆孔处结构主要有两种方式,一种结构是推杆孔通过加工形成;另一种结构为推杆孔直接铸造形成。两种结构对铸造工艺的影响较大,同时也各有优缺点,具体分析如下。

3.1 推杆孔加工形成

推杆孔加工形成的结构在我司高速柴油机缸盖中较为常见,推杆孔铸出留有加工余量的毛坯孔或实心,推杆孔加工形成,先压装推杆衬套后再进行推杆装配,如图4 所示。

图4 推杆孔加工形成

推杆孔加工形成的结构优点是铸件结构简单容易铸出,一般不会产生推杆孔装配干涉的情况。推杆孔加工形成的结构缺点是若铸件此处为实心结构则易形成热节,若铸件材质要求较高时,易产生缩松缺陷。

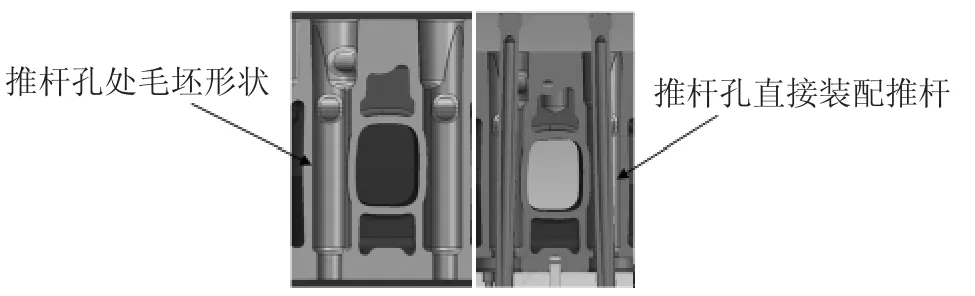

3.2 推杆孔铸出结构

推杆孔铸出结构在我司大缸径柴油机缸盖中较为常见,推杆孔直接铸出不加工,后期直接装配推杆,如图5 所示。

图5 推杆孔铸造形成

推杆孔铸出结构的优点是铸件壁厚均匀,不易产生铸造缺陷,推杆孔不用加工及压装衬套,可节约成本。

推杆孔铸出结构的缺点是若推杆孔较大且形状复杂,尤其应用在大缸径缸盖上则需要单独生产推杆孔芯,再进行组芯。与推杆孔加工形成的结构对比,由于组芯精度、铸件收缩等多种因素会导致铸出孔的位置有偏差,后期装配时容易产生干涉。

3.3 分析及建议

根据产品需求,针对推杆孔的不同形成方式采取相对应的工艺设计。

4 不合理结构对工艺、模具设计的影响

在对缸盖铸造工艺性审查时,要避免不合理的结构影响模具分型或铸造工艺流程设计。

4.1 能实现模具开模

缸盖产品结构要避免模具设计时有尖角或分型时高度差较大且形状薄弱的情况。例如图6,某气缸盖水腔内部的斜柱结构,在制作水套芯时此处斜柱斜度较大,砂芯模具分型时会形成尖角,可以在斜柱两端位置补正形状,便于分型,同时也增大分型后模具间配合面积。

图6 斜柱结构

4.2 能实现组芯工艺

缸盖产品结构要避免砂芯组装时出现干涉的情况,例如图7,某缸盖的内腔设计出现了气道芯和下水套芯组芯干涉的情况,则要修改水套或者气道的形状进行避让,保证组芯不干涉。

图7 气道芯与下水套组芯干涉

4.3 其他常见的影响因素

除上述因素外,产品结构还存在诸多影响铸造工艺的常见因素。如缸盖要尽量保证壁厚均匀;组芯要避免出现砂芯重心不稳、无支撑的情况;水套芯等要避免出现死角、不易清砂的结构;保证足够的工艺孔用于清砂、定位、支撑以及排气等问题。

5 结束语

在进行产品铸造工艺性审查时要充分考虑到产品结构影响工艺设计、模具设计的各类因素,对较复杂的结构采取针对性的解决措施,提高铸造工艺设计、工装设计及生产验证的一次成功率,提高整个产品开发效率的同时要保证产品质量。