摆动斜楔机构在翼子板模具中的应用

2022-05-27代小龙石立成

代小龙,杨 丹,石立成,郁 波

(四川成飞集成科技股份有限公司,四川成都 610092)

1 引言

由于汽车造型与白车身拼装工艺越来越复杂,大部分外覆盖件如侧围、翼子板、顶盖等制件的结构上都有多处翻边角度设计成负角,以达到增加冲压件的咬合力和提高车身强度的目的[1],负角的制件结构增加了汽车冲压模具的设计制造难度。常规的往复子母滑块式斜楔机构具有结构简单稳定、加工装配工艺性好、制造周期短、成本低等特点,一般优先采用,但由于翼子板制件小、工序内容多,在侧翻边整形模具中使用往复斜楔会使模具结构复杂、工作行程大、占用空间大,且结构容易产生干涉和强度不足等问题,冲压方案设计为5道工序模具结构可能也无法完成工序内容,但为了降低模具成本,常常需要把翼子板制件工序内容设置在4工序模具中完成,这时候会考虑在翼子板模具侧翻边侧整形的门轴等位置采用旋转斜楔机构。

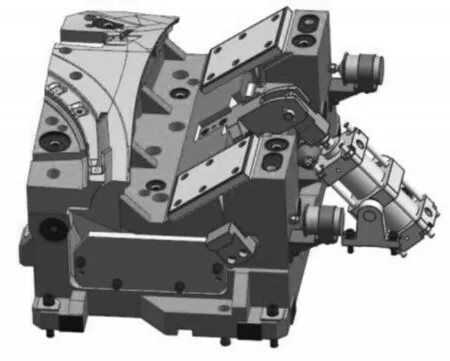

旋转斜楔机构如图1所示,旋转轴为一个整体大轴,并且和侧翻凸模为一个整体,旋转大轴圆周旋转面与旋转轴安装座配合面之间进行旋转导滑,旋转轴两侧加侧导滑板限位,通过双作用气缸实现工作状态与回程状态的变换,此结构强度好、受力较好、结构紧凑、占用空间小[2],制件翻边后带负角也能够顺利取出不干涉。翻边整形时凸模型面精度,影响了翻边整形后的冲压件的制件质量精度,为保证活动凸模旋转时稳定可靠,圆周旋转面与安装座配合面要贴合稳定,导致其旋转轴圆柱面、配合面及侧导滑面等精度要求非常高。但活动凸模存在负角翻边型面,受机床加工角度的限制,无法一次装夹加工到位,必须把负角翻边型面翻转为正角型面后再装夹加工,而两次型面加工的接刀成为旋转斜楔加工的难点[3]。

图1 常规旋转斜楔机构

因此,在翼子板这类制件复杂且空间紧凑的侧翻边整形模具使用旋转斜楔机构可以减少工序数量、缩小模具结构尺寸、降低模具成本,且装配简单受力平衡性好,取件方便不干涉,但是也存在加工精度要求高、加工工艺复杂、加工质量难以控制、后期维修困难等缺点,给模具加工制造带来了新的挑战,也增加了加工制造成本。

2 摆动斜楔机构工作原理

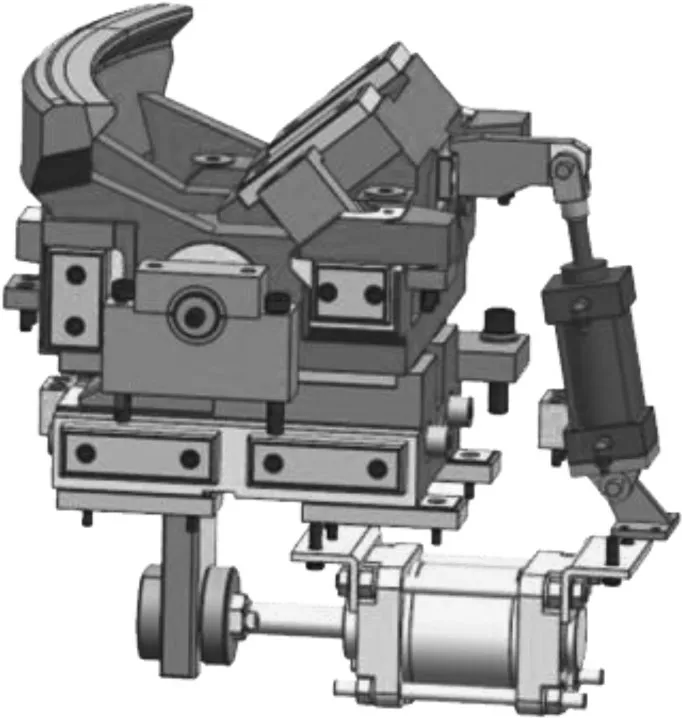

为解决上述传统旋转斜楔加工难度大、制造成本高的问题,对其结构进行优化改进,如图2所示,把旋转凸模整体圆柱旋转面接触的大轴旋转方式改进为布置在旋转凸模两侧的旋转小轴,由侧面气缸驱动活动凸模绕两端小轴旋转回退,由底面气缸驱动活动凸模旋转到位,因其绕小轴摆动的运动方式称为摆动斜楔。

图2 改进后的旋转斜楔

摆动斜楔相对传统旋转斜楔,其结构得到简化,把加工工艺复杂的旋转凸模圆周面接触转化为相对简单的零件,机械加工工艺性得到改善,降低加工难度,减小加工工时与成本,装配性提升,整体精度容易保证,降低模具制造成本。摆动斜楔机构冲压工艺方案的旋转轴位置、旋转角度等的设计原则与常规旋转斜楔基本一致,因此,能应用传统旋转斜楔的模具理论上也可以应用摆动斜楔机构。

3 不同驱动方式的摆动斜楔机构

根据驱动方式的不同,摆动斜楔有多种结构样式,如底部与侧面气缸同时驱动、侧面气缸驱动、侧面插刀驱动底部往复滑块驱动、底部气缸往复滑块驱动等样式。

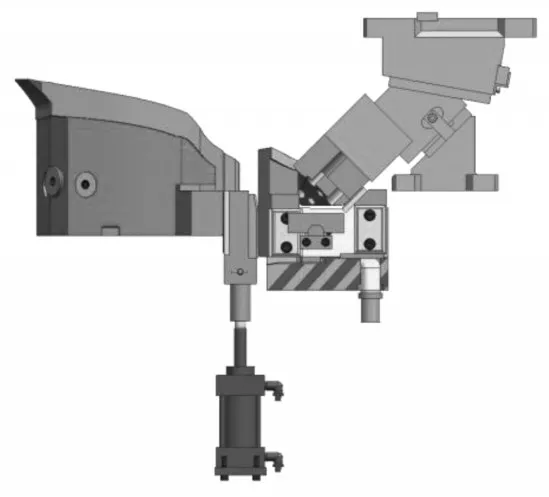

3.1 底部与侧面气缸同时驱动

底部与侧面气缸同时驱动的摆动斜楔如图3所示,这种结构的摆动斜楔结合了往复斜楔和旋转斜楔的结构特点,工作时依靠底部气缸带动往复滑块驱动活动凸模复位到工作状态,回退时依靠侧面气缸驱动活动凸模旋转到回退状态。这种结构便于加工,通过两组气路系统保证各部件间的运动时序,工作状态稳定,但使用了两组气缸的结构会占用较大空间,底部的气缸驱动力矩不好,且任意一组气缸失效都会导致活动凸模无法回退到位,现在模具设计基本已经淘汰这种结构。

图3 底部与侧面气缸同时驱动

3.2 侧面气缸驱动

侧面气缸驱动的摆动斜楔如图4所示,这种结构的摆动斜楔结构较上一种取消了底部驱动的部分,仅使用侧面一组气缸驱动来完成复位与回退,结构得到了简化,通过在摆动座本体底部增设相互配合圆弧辅形镶块来改善凸模型面下方的受力支撑较差,不能承受重载荷的问题。

图4 侧面气缸驱动

3.3 侧面插刀驱动底部往复滑块驱动

侧面插刀驱动底部往复滑块驱动的摆动斜楔如图5所示,这种结构形式的摆动斜楔使用插刀驱动底部的往复滑块进而推动活动凸模旋转到位,回退时依靠旋转轴右侧的弹簧顶块驱动活动凸模旋转回退。其优点是凸模型面下方受力支撑很好,往复结构简单紧凑,同时保证了活动凸模状态切换时稳定可靠,但需注意布置在上模座的驱动插刀可能影响自动化线干涉曲线。

图5 侧面插刀驱动底部往复滑块驱动

3.4 底部气缸往复驱动

底部气缸往复驱动的摆动斜楔如图6所示,这种结构把插刀驱动换为气缸,同时减小了底面驱动块的尺寸,回退驱动除了可以使用插刀往复滑块驱动结构所用的弹簧顶块驱动方式,还可以使用另一种简单的方式,即在驱动块上安装一个回退碰撞块,当气缸回程时通过碰撞块施加的撞击力为活动凸模本体提供回程力来实现活动凸模的回退动作,如图7所示,这种回退方式简单可靠,对结构进一步简化,有效缩减模具尺寸,提高空间利用率,降低生产成本。

图6 底部气缸驱动

图7 底部气缸驱动

3.5 紧凑型摆动斜楔

紧凑型摆动斜楔如图8所示,这种摆动斜楔结构把底部气缸驱动块改到侧方型面下,结构非常紧凑,占用空间小,可应用于模具空间不足的纯翻边模具中。

图8 紧凑型摆动斜楔

4 摆动斜楔在翼子板模具上的应用

上述介绍多种摆动斜楔机构类型都在多副不同翼子板模具中实际使用过,其中侧面插刀驱动底部往复滑块驱动和底部气缸往复驱动这两种结构的摆动斜楔实施效果最好,其结构也较简单可靠,底部受力支撑较好,加工难度不大,目前在翼子板侧翻边模具需要使用旋转斜楔时作为优先选择的结构类型。由于摆动斜楔机构旋转轴连接的特点,活动凸模下方未完全支撑,受力比传统旋转斜楔差,其工作时受力不能太大,不然可能会出现活动凸模型面轻微塌陷影响制件外观质量,因此,此结构适用于受力不大的工序,比如翼子板的侧翻边等,不适用于带整形礅死的翻边工序[4],受力要求不大的侧成形工序尝试使用。

5 结论

摆动斜楔机构可以代替传统旋转斜楔应用在翼子板门轴、轮罩等多处侧翻边位置。摆动斜楔机构继承了常规旋转斜楔的优点,如避免了普通滑块斜楔机构工作行程大、结构占用空间大、容易出现干涉等问题,使得模具结构紧凑,从而能在单序模具中实现更多冲压工艺内容,也能有效解决使用常规旋转斜楔带来的加工精度高、装配难度大、后期维修困难的问题,从而降低模具开发及生产制造成本。由于摆动斜楔机构比传统旋转斜楔活动凸模型面受力较差,此结构只适用于侧翻边侧整形受力不大的工序内容,不建议在整形需要礅死的模具中使用。合理的应用摆动斜楔机构为提高汽车模具设计的方式和质量,降低模具开发成本提供了一种可选方案。