汽车防溅板工艺改进及模具设计

2022-05-27韩耀东韩明彦

韩耀东,韩明彦

(武汉中人瑞众汽车零部件产业有限公司,湖北武汉 430073)

1 引言

防溅板是安装在汽车车轮刹车盘附近,起到挡泥板的作用,每车4件,分前后左右防溅板。由于车型的不同,其尺寸和形状会有差异,但基本形式和功能是相同的,是汽车上必不可少的一个制件,有效地防止刹车盘和刹车片之间进入异物,影响制动安全。同时,由于制件安装在底盘下面,距离运动件较近,对尺寸、型面、毛刺、防腐蚀都有严格的要求。良好的冲压工艺和完善的模具结构,对该制件的生产成本降低、批量生产的质量稳定性以及高效生产都有很大的好处。这里仅就冲压工艺优化改进和模具结构方面的设计思路,进行简单介绍。

2 制件冲压工艺分析

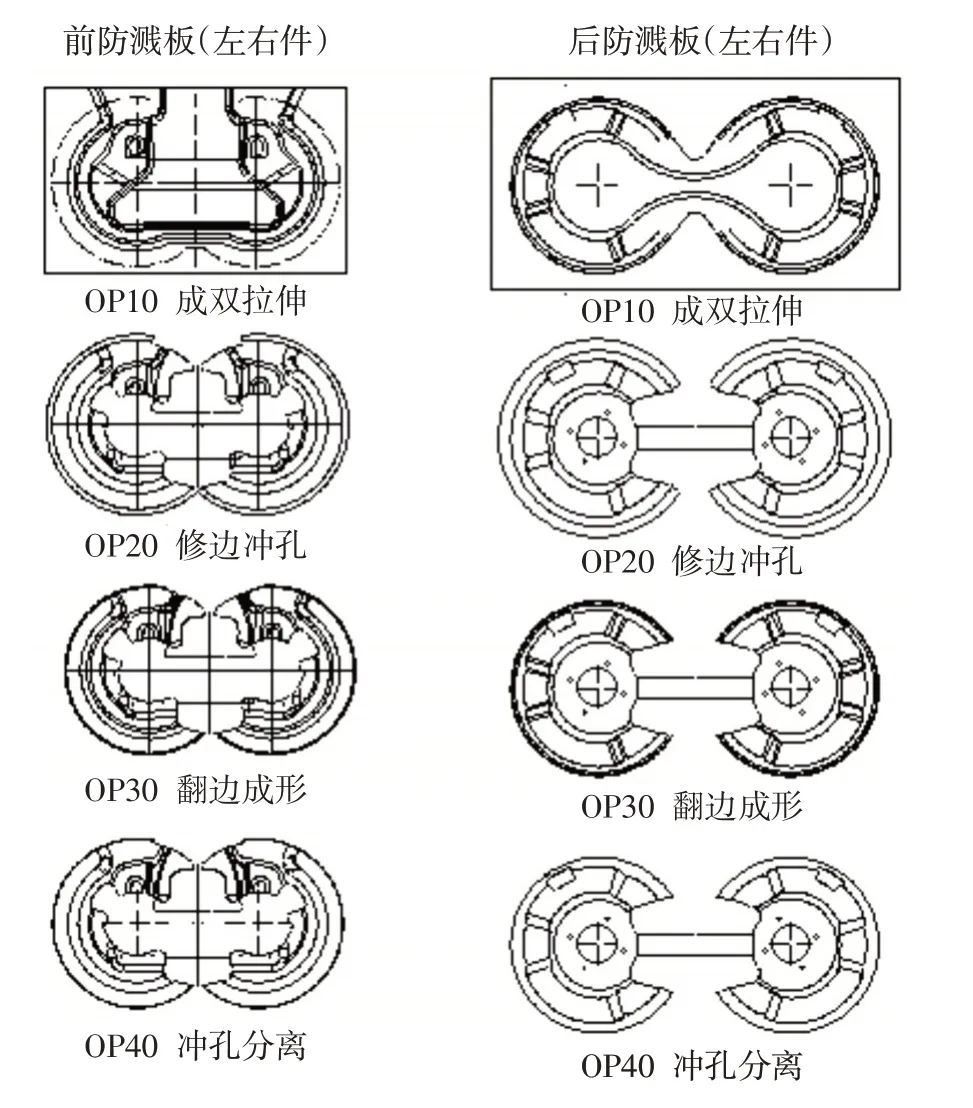

某汽车防溅板(前后防溅板,左右件对称)如图1所示,材料DC01,料厚0.8mm,制件有平面度要求,冲压毛刺高度≤0.2mm,表面有电泳漆涂覆。

图1 防溅板

该制件轮廓形状比较简单,材料成形容易,模具结构和工艺方案相对也比较简单。为降低成本和简化生产工序,考虑将左右件拼在一起开发模具。而且前后防溅板的形状大体相似,所以工艺方案也相似。最初,分析的冲压工艺方案是:①块料拉伸;②修边冲孔;③翻边成形;④冲孔分离。

3 原始工艺生产过程及优缺点

原来的生产工艺如图2所示,前后防溅板(左右件)的工艺流程分别是:

图2 原始冲压工艺图

这种生产方式的优点是:左右件连体生产,生产工艺简洁,操作方便,最后一道序才分离为左右2个制件。

(1)块料成双拉伸模。将制件的所有形状直接拉伸出来,包括到底打印(翻边和折弯面暂不成形)。

(2)修边冲孔模具,制件用外形定位,将外形的翻边部分进行修边,局部需要成形的部位也进行修边,对不易变形的部位完成冲孔。

(3)翻边成形模具。制件用外形和孔定位,完成翻边和局部成形,到底时,实现整形功能,确保制件的型面尺寸、平面度要求。

(4)冲孔分离模具。制件用外形和孔定位,将已经成形好的制件进行冲孔、局部切断分离,使2件连体的制件分离为左右2个制件。

这种生产方式有以下缺点:

需要4台冲床进行生产,生产工序较长,需要的人工数量较多,人力成本、设备成本、模具成本都增加,生产管理相对复杂一些,生产效率较低。

4 改进后的冲压工艺设计

由于这种制件的生产批量较大,任务较重,类似产品的品种较多,这种生产方式虽然没有什么明显的弊端,但还是难以适应市场竞争的要求。特别现阶段,汽车行业竞争激烈,企业的用工成本、设备成本较高,市场上冲压费用较低,这一矛盾的出现,迫切需要浓缩生产和简化生产工序,提高生产效率。为适应当前的市场竞争环境,考虑在原来的工艺基础上进行优化改进,采用2工序的生产方式,具体方案如图3所示。

图3 优化后的冲压工艺图

这种生产方式,是将原来的4工序生产浓缩为2工序生产,其基本的冲压内容不变。整个生产过程,只需要2台设备、2副模具,机床每冲压一次,生产出左右2个制件:

第一工序。拉伸修边冲孔模具:这道工序是块料拉伸,一模二件连体生产,模具先拉伸,当毛坯拉伸成形基本完成时,模具在即将到底的瞬间进行修边冲孔。这道序是将原工艺方案的第一、第二道工序浓缩到一副模具中完成。

第二工序。翻边成形冲孔分离模具:将上工序的半成品工序件转入这副模具中,工序件以外形和孔定位,对制件进行周边翻边和局部压弯成形,在模具即将到底的瞬间进行冲孔分离,并且在模具到底时实现整形功能。这道序是将原工艺方案的第三、第四道工序浓缩到一副模具中完成。

5 模具结构及其工作过程

前防溅板(左右件)的模具结构及设计要点(后防溅板的模具结构类似,不再单独描述)。

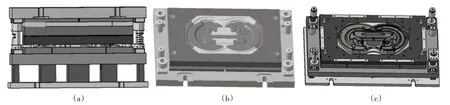

(1)前防溅板(左右件)拉伸修边冲孔模具的结构,如图4所示。

图4 前防溅板(左右件)拉伸修边冲孔模具

该模具是钢板模具,模具导向4个,目的是确保模具的运行具有良好精度,由于制件的材料较薄,成形工艺较复杂,刃口间隙必须得到很好保证。

上模是拉伸的凹模,分型面上有拉伸筋槽,同时中间的凹模部分又是活动的结构,它既是拉伸的凹模部分,又是修边冲孔的顶出器,顶出器的后面安装有冲孔的凸模,当模具到底时,凸模伸出顶出器约1.2倍料厚的长度,另外,型腔的周边随着顶出器的后退,凹模刃口也露出1.2倍料厚的长度。顶出器上面的氮气缸力量足够大,要充分满足拉伸成形的力量要求。同时在模具工作的初始阶段,各型面之间的配合必须构成一个完整的型腔,不允许出现高低台阶差,防止制件在成形之前产生冲裁现象。分型面上还布置了一些小的弹顶销,便于制件脱模。

下模是由凸凹模和卸料板组成,卸料板相当于拉伸模具的压力板,其上面布置有拉伸筋和定位钉、浮料弹顶销、平衡块,下面氮气缸的力量较大,满足拉伸成形过程中,材料成形充分、不起皱的功能。凸凹模相当于拉伸的凸模,也是修边冲孔的凸凹模,冲压的大废料通过顶出器顶出(顶出器在初始状态应与凸凹模型面平齐),小废料直接下漏到模具的下面。废料框和制件一起从分型面拿出来,再冲压下一个制件。

(2)前防溅板(左右件)翻边成形冲孔分离模具的结构,如图5所示。

图5 前防溅板(左右件)翻边成形冲孔分离模具

该模具同样是钢板模具,模具导向4个,目的是确保模具的运行具有良好精度,由于制件的材料较薄,成形工艺较复杂,刃口间隙必须得到很好保证。

上模是翻边成形的凸模,上模布置有退料弹顶销,同时也是冲孔分离的卸料板,这个凸模是活动的,通过冲孔的大凸模和小导柱导向,后面的氮气缸压力较大,满足在冲孔分离之前完成翻边成形的功能。上模同时还装有冲孔分离及成形压弯的固定凸模,模具工作的初期,这些凸模是没有伸出翻边凸模的表面的,只有模具即将到底是才伸出1.2倍料厚的长度,实现冲孔修边。

下模是由翻边成形的凹模和顶出器组成,顶出器相当于冲孔分离的凹模,也是工序件型面和孔定位的基础。顶出器上布置有小型的浮顶销,方便取件。顶出器与凹模滑动配合,同时还有小导柱导向,保证冲孔分离的刃口间隙。冲压废料从模具的下方露出,制件从分型面取走。顶出器下面的氮气缸力量较大,充分压住制件,防止制件在翻边成形的过程中产出移动变形。模具到底时,翻边凸模和顶出器之间形成镦压,对制件进行最后的整形。制件从分型面拿出来之后,再冲压下一个制件。

在实际的生产过程中,希望冲压的工序越少越好。如果制件的翻边量足够,模具的强度能够实现,工艺可以做到更加浓缩,如图6所示的防溅板就是一个典型实例,材料为1mm厚的铝板。

图6 防溅板

通常情况下的冲压工艺为(左右件连体冲压):①块料拉伸;②修边冲孔;③翻边成形;④冲孔分离。经过仔细分析,模具强度足够,考虑将4道工序浓缩到一副模具中,直接完成整个制件的生产过程。模具结构如图7、图8所示。

图7 模具结构(3D图)

图8 冲压成形及模具结构

(3)模具工作过程。

a.块料依靠外形定位,先利用氮气缸的力量,通过件3拉伸压料板、件4活动拉伸凹模、件5固定拉伸凸模共同作用,完成制件的拉伸成形工序;此时件3到底不再运动了。

b.模具继续下行,件4继续回退,件2修边凸模下行,与件1修边凹模作用,完成修边工序。

c.模具再继续下行,件2翻边凹模与件3作用,完成翻边工序。

d.模具再继续下行,件4继续回退到底,件6冲孔凸模下行,与件5冲孔凹模作用,完成冲孔、修边、打印工序。此时模具的工作全部完成,模具上行,可以进行下一个制件的生产过程。

该冲压工艺的设计及模具结构的布置,使生产效率得到进一步的提高,而且整个生产过程顺利流畅,效果非常不错。

6 结论

该制件的生产过程,经历几种方案、各种模具结构的对比实施,从实际生产的效果看,几种方案的生产都很顺利,制件质量也非常好,完全满足了制件的技术要求,能够形成长期稳定的生产能力。问题也是显而易见的,原始方案,工序长、模具多,占用设备资源和人力资源也较多。经改进后,生产效率提高50%;原始方案是4台设备,需要4人操作,每冲次生产1对制件;现在浓缩工序生产,每冲次也是1对件,所需设备和人员更少,班产能没有变化。这种生产模式,提高了生产效率,解决了设备和人员的资源问题,大大降低了生产成本,提高了生产竞争力。