柴油机球墨铸铁连接箱铸造工艺研究

2022-05-27宋岩

宋 岩

(中车戚墅堰机车有限公司,江苏常州 213011)

连接箱是柴油机—主发电机组的重要零部件之一,安装在柴油机机体后端,连接柴油机和同步主发电机,承受同步主发电机的重量和反转扭矩,需要有足够的强度和韧性,连接箱质量的好坏直接影响柴油机及主发电机的使用性能。

1 生产条件

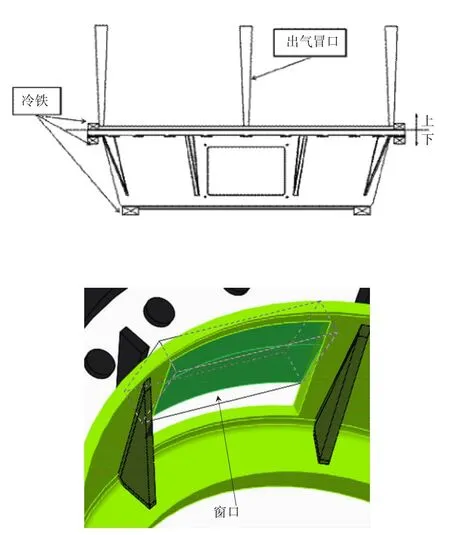

我公司生产的球墨铸铁连接箱(下称连接箱,见图1),其外形尺寸较大,且具有较大通孔,性能要求见表1.

图1 连接箱铸件图

表1 连接箱性能要求

2 铸造难点分析

1)连接箱属箱体结构,箱壁主要壁厚15 mm,而法兰面壁厚达60 mm,壁厚差异大,孤立热节较多,易在热节、法兰面等部位产生缩孔、缩松等铸造缺陷。

2)该产品为球墨铸铁件,其凝固特性为糊状凝固,共晶膨胀力大,易产生缩松、缩孔缺陷,另外球墨铸铁在浇注过程中如发生紊流易产生二次氧化现象,从而易导致氧化夹渣缺陷的产生。

3)连接箱一端与机体相连,另一端以凸缘定位方式与同步主发电机相连,外观质量和铸件尺寸精度要求都很高。

3 铸造工艺方案

根据铸件本身的结构特点,经工艺分析后选用两箱呋喃树脂自硬砂手工造型工艺方案,局部设置适当的冷铁和排气冒口,选择合适的涂料,以避免产生缩孔、缩松、夹砂、气孔等缺陷,并对铁水化学成分进行优化,提高铸件的内在、表面质量和尺寸精度。

3.1 造型工艺

3.1.1 浇注位置和分型面的选择

连接箱采取两箱呋喃树脂自硬砂手工造型工艺,分型面沿大法兰面水平分型,铸件全部位于上型,并将观察孔做成活块方式,以便于起模,内腔结构由一种砂芯组成,保证了铸件尺寸精度,并防止法兰面产生缩松、缩孔缺陷。

3.1.2 冷铁工艺

为改善大法兰面的凝固、冷却条件,在法兰面部位设置明冷铁(见图2、图3),冷铁间隙10 mm~15 mm,按照使用面圆周及间隙(10 mm)计算得出冷铁尺寸150/120×90×40×50,以防止缩孔、缩松缺陷的产生。

图2 连接箱工艺简图

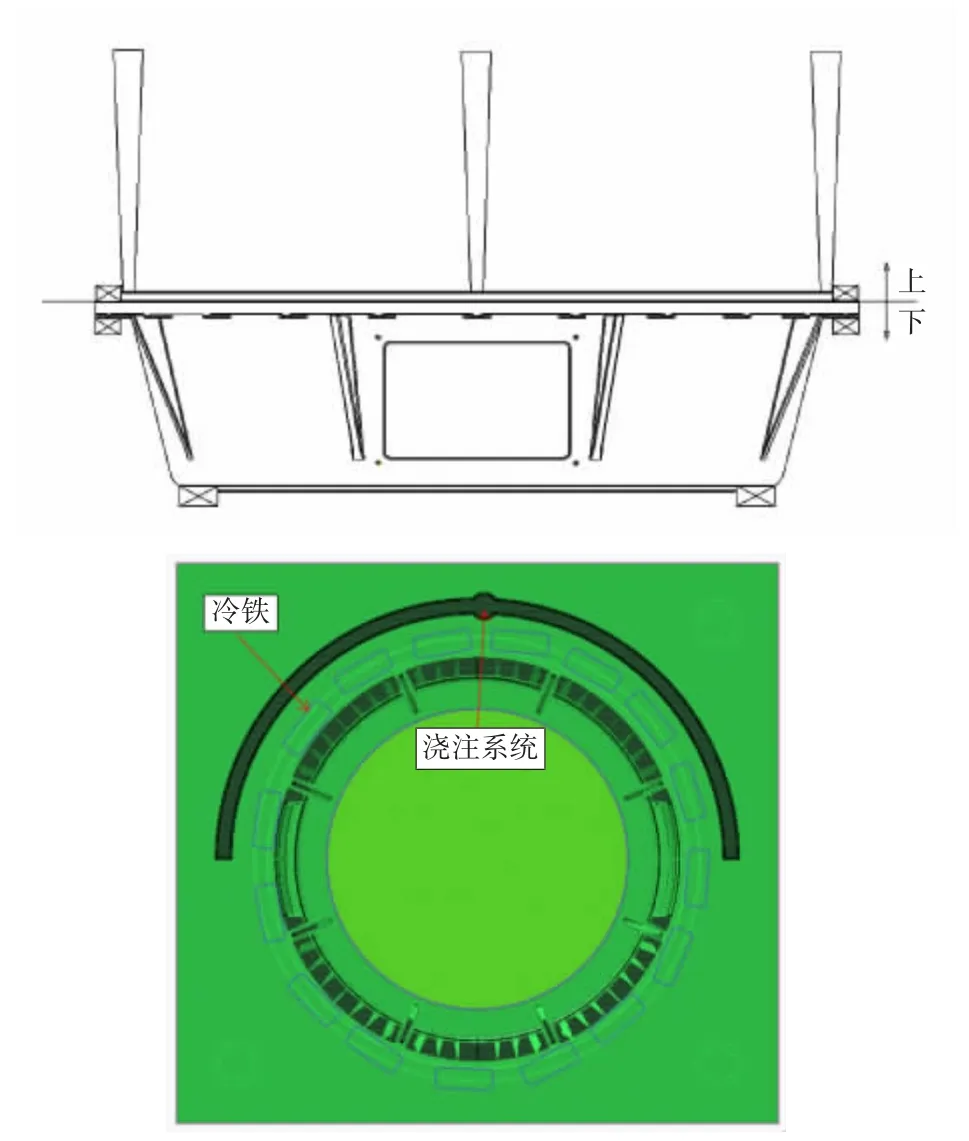

3.2 浇注系统选择

浇注系统设置在铸件法兰周围,其充型过程是:金属液从直浇道进入横浇道,再分配到各内浇道后从铸件顶部法兰进入铸件(见图3).

图3 连接箱浇注系统布置简图

3.2.1 顶注式浇注系统的优点

1)顶注形成顺序凝固,补缩效果好,对消除缩孔是有利的。但铁水容易氧化。对形状简单的铸件,产生的夹渣能上浮到冒口中或顶面。

2)浇道设置在铸件顶部,金属液在型内流动距离短,能有效减少铸件冷夹、铁豆等缺陷。

3.2.2 浇注系统设计要点

1)横浇道位置尽量高,最好是其顶面高于铸件法兰面,尽可能的减少铁液降温,也能提高铁液的充型速度。

2)横浇道必须采用高梯形,内浇道为扁薄型,保证上浮到横浇道顶面的熔渣不在内浇道的吸动区内,防止熔渣进入型腔。

3)内浇道呈分散均匀分布,采用切线式内浇口,使铁水进入型腔后,变为沿圆周运动,不致乱流,减轻对型壁的冲击,使得渣子聚集在中心,保证铸件的边缘部分质量高。

4)为降低横浇道内金属液的流动速度,使金属液在横浇道内流动平稳,浇注系统各组元尺寸比例设计成半封闭式,即横浇道断面积最大。

3.2.3 铸造工艺参数的确定和工艺措施

1)铸件收缩率:1%.

2)加工余量:内、外圆等处加工余量均为7 mm.

3)分型负数:由于铸型长、宽尺寸均比较大,所以下型各设置分型负数1 mm.

4)浇注时间的确定

球铁件浇注时间按公式(1)计算:

式中:t-浇注时间,s;GL-型内金属液总重量,包括浇、冒口系统重量,kg;δ-铸件的平均壁厚,mm;S2-系数。

取GL=210 kg,δ=20 mm,S1=1.8,则t=27 s.

取该件的浇注时间为27 s.

5)验算型内液面上升速度

通过计算型内液面上升速度来验证浇注时间是否合理。平均液面上升速度按公式(2)计算。

式中:VL-型内液面上升速度,cm/s;C-铸件在浇注位置时的高度,cm;t-浇注时间,s.

取C=29 cm,t=27 s,计算得VL=1.07 cm/s.

即大于最小液面上升速度(1 cm/s~2.0 cm/s),说明浇注时间t=27 s 确定合理。

6)阻流截面积设计

本浇注系统采用阻流断面设计法,根据小孔出流托里拆利定律,阻流截面积由公式(3)设计。

式中:F阻-浇注系统最小截面积,cm2;GL-流经F阻截面的金属液总重量,kg;μ-流量损耗系数(0.55~0.65);t-浇注时间,s;Hp-平均静压力头高度,cm.

取GL=180 kg,μ=0.55,t=27 s,Hp=35 cm,则:F阻=11.25 cm2.

采用6 道内浇道,采用半封闭式浇注系统,取ΣF内:ΣF横:ΣF直=1.2∶4∶2,且使用过滤网F网=(1.2~1.3)F直,经计算得:ΣF横=21.25 cm2,ΣF网=16.8 cm2,ΣF直=19.625 cm2.

3.3 浇注过程控制

合箱后铸型平稳放置使铁水平稳进入型腔,便于型腔内气体排出,避免出现浇不足、气孔等缺陷。浇注收包后,应及时点冲浇口两次,保持浇口杯呈充满状态。

3.4 熔炼工艺选取

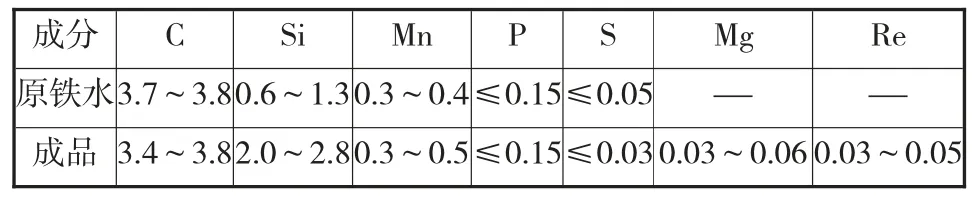

连接箱铸件材质为QT500-7,化学成分控制见表2.

表2 连接箱化学成分

球化处理温度为1 450 ℃~1480 ℃,浇注温度为1 450 ℃~1 470 ℃,球化剂为稀土镁铁合金,球化处理前将球化剂捣实,并用细铁粉覆盖在球化剂上,再在上面压一块8 mm 厚的钢板,防止球化处理时球化剂与铁水反应时飞溅和球化剂过度烧损,并避免铁液球化处理不均匀和铁水温度下降过快。采用一次孕育,孕育剂为FeSi75.

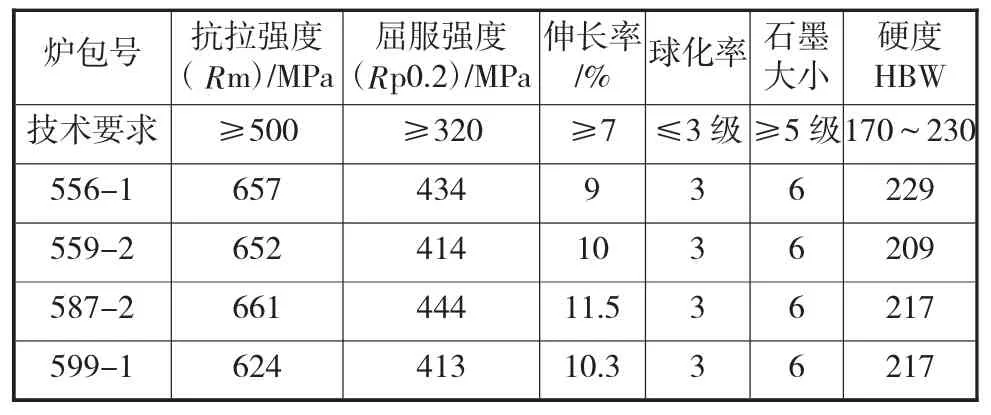

4 生产实施及效果验证

在生产过程中该工艺操作性强,观察孔设计成活块方式,便于起模(如图3 所示);内腔结构由一种砂芯组成,避免了传统的多种砂芯组合所引起的累积尺寸误差问题,保证了产品的尺寸精度。冷铁设置在下型平面上,冷铁摆放简单、间隙易于控制,且避免了配模时冷铁脱落现象,能够有效改善这些热节部位的凝固、冷却条件,从而防止缩孔、缩松缺陷的产生。采取上述工艺生产的连接箱铸件,清理后表面无任何缺陷,理化性能均达到技术要求,见表3.铸件加工后,无肉眼可见的缺陷,现已装机使用。

表3 连接箱性能

5 结论

生产壁厚差异大、尺寸精度要求高的球铁件,采用合理的工艺方案、设置适当的冷铁和排气系统,可以有效的避免铸件产生缩松、缩孔、气孔等缺陷。严格控制碳当量,一方面可提高铁水的流动性,使铁水充型能力增强;另一方面可以充分利用石墨化膨胀的自补缩作用,减小缩松倾向。严格控制浇注温度,能够很好的防止缩松、冷隔缺陷出现。