液压系统反冲洗过滤器的优化设计

2022-05-26张海兵高小龙全丽君张小波

张海兵,高小龙,全丽君,张 阳,陈 娟,张小波

(1.榆林市杨伙盘煤矿,陕西 榆林 719300;2.榆林市能源局,陕西 榆林 719000)

0 引言

煤矿开采效率的提升要求液压系统乳化液的精度也要随之提升。乳化液在煤矿开采过程中并不是一次性使用的,而是要进行循环使用,这就会导致其在循环过程中很容易受到污染,而污染后的乳化液会对液压系统和元件造成不良影响[1-3]。研究表明,有超过70%的液压系统故障是因为乳化液受到污染而导致的[4-6]。在煤矿井下工作面液压系统中,由于乳化液精度难以达到相应标准,进而使得液压系统在运转过程中很容易出现故障,解决精准度问题是扫清煤矿开采工作障碍的关键。因此,要提升乳化液的精度,保持乳化液清洁,确保液压支架的乳化液得到多次过滤后才可以送至液压支架的立柱和各类油缸中。

液压系统中常用的反冲洗过滤器在生产时,转球在机加工时,切削弧度过大,造成部分通过排污口排出的乳化液未参与反冲洗,既造成乳化液的浪费,又增大了环境污染[7-9]。通过对反冲洗过滤器转球的优化设计,可在工作状态切换为反冲洗状态的过程中及时隔断排污口与进液口,使从排污口排出的乳化液全部参与反冲洗,可减少乳化液浪费,节省企业的材料费用,减少环境污染。

1 传统反冲洗过滤器工作过程分析

1.1 液压系统杂质来源

乳化液中的污染物一般为铁锈渣、矸石颗粒及各类损坏的密封件等,液压系统杂质统计见表1。当乳化液在循环过程中混入颗粒杂质,就会卡住致阀芯,这些颗粒物还会磨损元件,在循环过程中堵塞节流缝隙和油道,引发液压系统故障,此类型的故障对于电液控支架更为明显。电液控设计、生产了更多的控制小流量液体通道,故电液控支架对乳化液的清洁度要求更高。一般手动控制系统要求乳化液的过滤精度为40 μm,电液控系统要求乳化液的过滤精度为25 μm[10-12]。

表1 液压系统杂质统计Table 1 Statistics of impurities in hydraulic system

1.2 工作原理

1.2.1 结构及工作方式

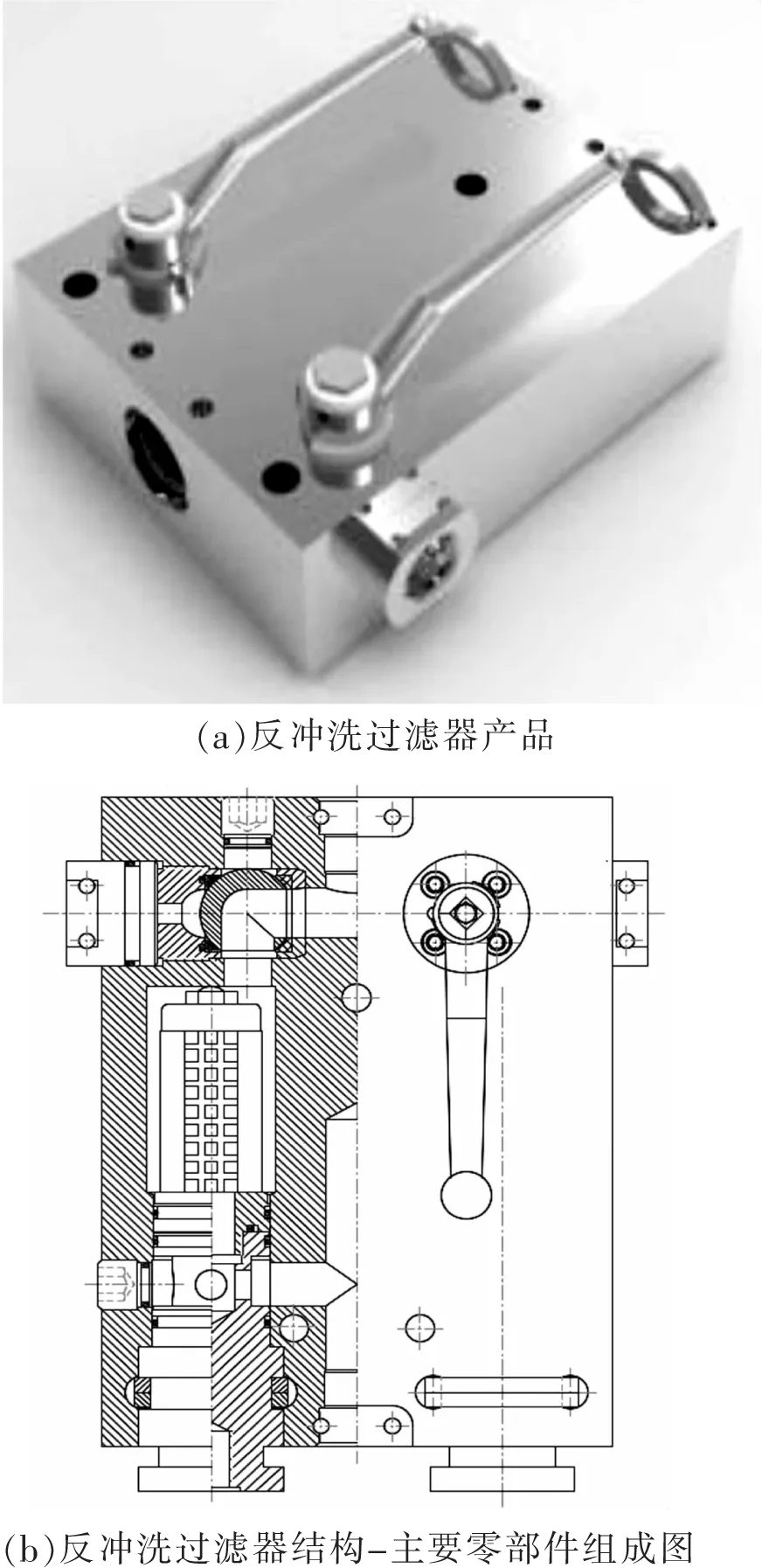

反冲洗过滤器是一种最传统的过滤方式,主要是通过滤网对水中杂质进行直接过滤,将水体中的一些颗粒杂质、悬浮的杂质进行过滤,使水体浊度有所降低,实现水质净化的目的,并且可以减少锈蚀和污垢等杂质的出现,确保系统和设备能够正常运转。反冲洗过滤器有以下2种功能:过滤水质及反冲洗滤网中的杂质,其结构及主要零部件如图1所示。反冲洗过滤器能够将液压系统中的杂质、污物等排出,使液压系统可以恢复正常的工作状态。一般来说,在启动转向阀后,水流就会从过滤器筒流至出口后排出,在排污阀启动之后,随着流经过滤器液体的进一步增多,流速进一步加快就会冲出粘在过滤器管壁周围的杂质,这些杂质会通过排污口排出,当转向阀关闭、排污阀启动后,水流就会从过滤筒穿过进口处的网孔进入到过滤筒外部,绝大部分会从出口排出,有少部分会留至过滤器外部。通过杂质收集处的网孔流经过滤筒内部,进而实现对其进行反冲洗,这样就可以从外部对网孔上面的杂质进行冲洗。

图1 反冲洗过滤器产品与结构图Fig.1 Product and structure of backwash filter

1.2.2 过滤

阀体内有2组平行、并联的双骨架不锈钢滤芯组件。2组滤芯组件处于平行状态时,液体会从Pi口流入,并经过对应的支撑垫朝着垂直方向转动换向球(该位置的隔断滤室连接着排污口)。液体经过分流环会分别流入到左右2个滤室当中,再流经滤芯组件的外部骨架直到滤网。液体在通过过滤网时会得到过滤,进而形成满足条件的干净液体,而过滤的污物则被隔离,会附着在滤网表面。被过滤的液体经过内骨架和支撑套,最后在流道进行汇合,最终从Po处流出进入到执行元件。

1.2.3 反冲洗

对左右滤室当中过滤的污物进行清洗,如左滤室的冲洗,将左侧手柄组件顺时针方向旋转90°,手柄连带转轴向90°方向转动换向球,这时由Pi流入至左滤室的液体就会被阻断。此时,左滤室和排污口RL就会连接起来,在压力的影响下,经过右滤室过滤的一小部分干净液体冲着反方向流经左滤室支撑套,再经过内骨架至过滤网,从外骨架流经分流环,通过转动换向球从RL排污口流出。此时的滤网得到清洗,进而恢复过滤能力,将手柄转回到工作位置,则反冲洗完成。右滤室反冲洗操作流程与左滤室相同。如果将左右手柄同时转至清洗位置,就会导致液体无法流经过滤器,进而导致执行元件失压。

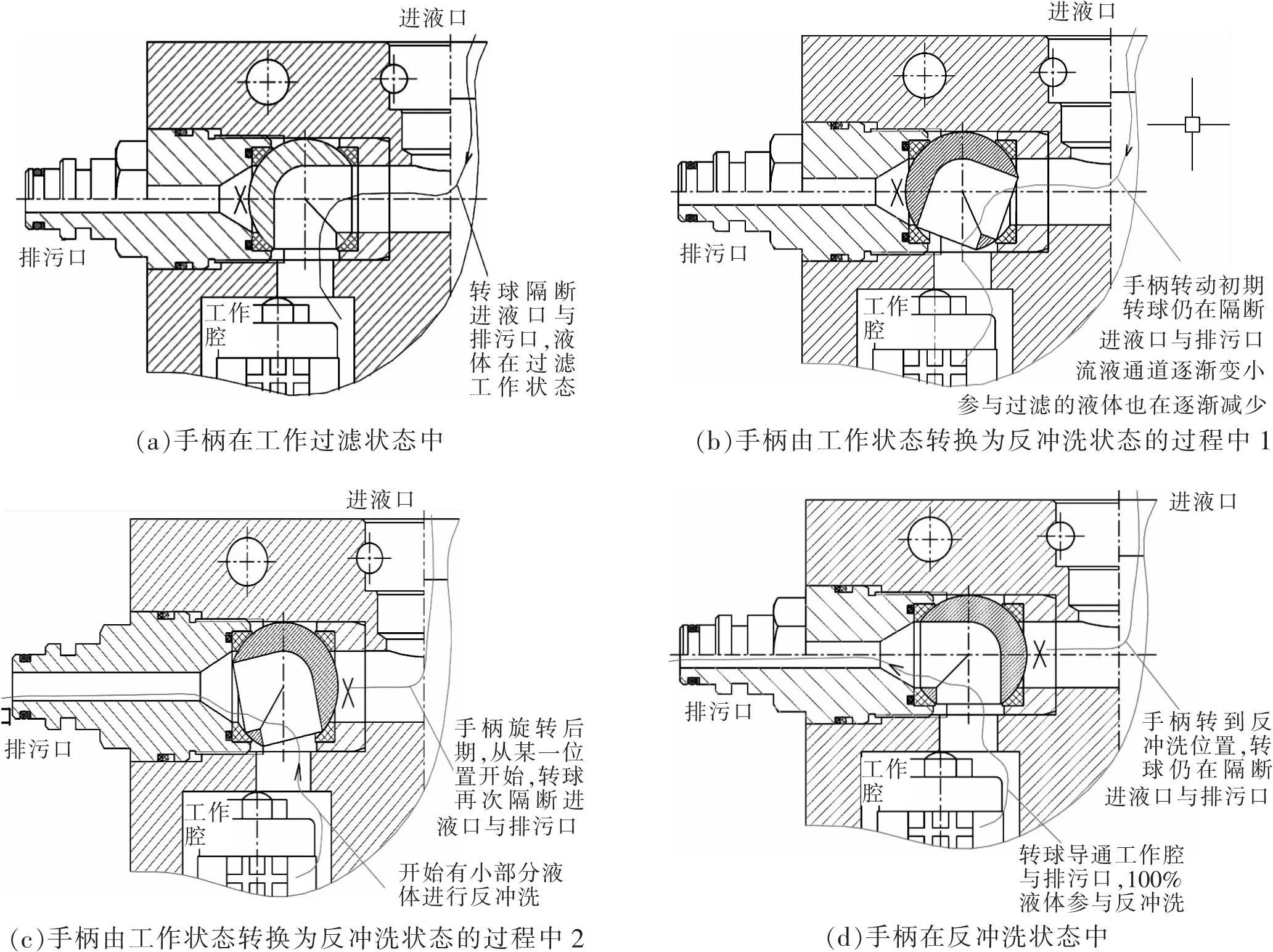

1.3 传统反冲洗过滤器工作过程

传统反冲洗过滤器工作过程如图2所示。在旋转过程中,当手柄还没到终点位置,排污口就有液体排出,不熟悉的操作人员误以为是在反冲洗。有时由于受空间限制,高压液体憋卡,操作手柄需要的推力大,作业难度大而不再搬动手柄,随后将手柄再搬回工作位置,造成反冲洗效果不明显。在手柄由工作状态切换为反冲洗状态的过程中,参与反冲洗的液体存在“废功”现象,部分进液口的液体直接通过转球排出系统,起不到清洗滤网的功能,且消耗浪费乳化液。手柄只有旋转到定位块的终点位置时,才可以实现反冲洗功能。

图2 传统反冲洗过滤器反冲洗过程示意Fig.2 Backwash process of traditional backwash filter

2 优化设计及效果

2.1 优化设计

针对传统反冲洗过滤器存在的问题,经过反复论证,最终通过优化转球和过滤器主体,避免系统做“废功”,提升反冲洗效果。

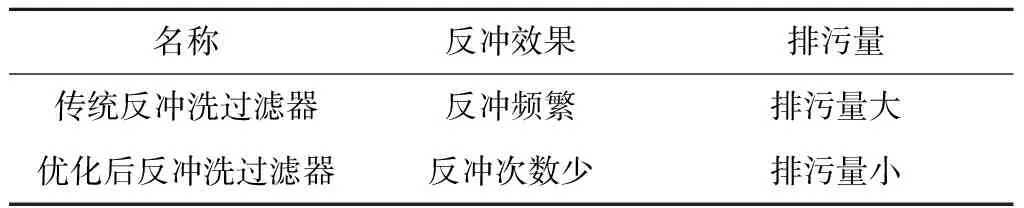

过滤器主体上开设进液口和排污口,内设工作腔,转球上开设过液孔。通过在过滤器主体上开设进液口和排污口,设置有工作腔,转球可转动安装在过滤器主体内,转球能够封闭排污口和进液口。当进液口与工作腔导通时,转球封闭排污口,隔断排污口与进液口;当排污口与工作腔导通时,转球封闭进液口,隔断排污口与进液口。通过在转球上开设过液孔,转球转动能够使得进液口与工作腔通过过液孔导通,或者排污口与工作腔通过过液孔导通。通过对比,将排污口的直径设计为小于与排污口同轴线处进液口的直径。过滤器主体包括壳体、阀座、密封圈和接头,壳体上开设通道孔,阀座装在通道孔内,接头螺纹连接在通道孔的外侧,转球与密封圈相抵,且可转动安装在通道孔内,位于接头和阀座之间。进液口与阀座相通,排污口开设在接头上。密封圈与所述转球的接触面为弧面。手柄与转球连接,手柄上设置限位块,限位块能够与壳体抵接。其工作原理如图3所示。通过对反冲洗过滤器转球的优化设计,反冲洗过滤器在工作状态向反冲洗状态切换过程中使乳化液全部参与反冲洗。

图3 优化设计后的反冲洗过滤器反冲洗过程示意Fig.3 Backwash process of backwash filter after optimized design

2.2 产品特点及效果

2.2.1 产品特点

该产品通过设计优化后,反冲彻底,反冲次数减少,排污量少,可减少非计划停工,降低维护成本。此外,可设计为手动或电动程序控制(可选),性能稳定,工作可靠。经多次试验,优化后的反冲洗过滤器有着明显的优势,产品特性对比见表2。

表2 产品特性对比Table 2 Comparison of product characteristics

2.2.2 产品效果

按照煤矿液压阀设计要求以及相关标准中液压支架进液系统的流量标准,开展反冲洗过滤器优化试验。本次试验工作压力为5 MPa,流量Q=400×2=800 L/min,过滤精度为25 μm、40 μm,工作介质为油、水、乳化液。按照试验要求,过滤器流量要大于800 L/min,压力损失不能超出3.5 MPa。利用DN25连接主进液管和支架,内径尺寸则为φ20 mm。本次试验过滤器存在因为紊流而导致的局部压力损失,可通过下式计算得出

ΔP=ζ·ρ·ν2/2

(1)

式中,ΔP为局部压力损失,MPa;ζ为局部阻力系数;ρ为流体密度,kg/m3;ν为流体平均流速,m/s。在过滤器内部,流体为不规则的紊流,从工程实用的角度出发,在P=35 MPa,Q=800 L/min,过滤精度为25 μm、40 μm条件下,分3次测试ΔP,得ΔP1=3.1 MPa,ΔP2=2.95 MPa,ΔP3=3.0 MPa。取其平均值,得ΔP=3.01 MPa,小于3.5 MPa,符合标准要求。

3 结语

通过分析传统反冲洗过滤器反冲洗过程,给出了具体的转球及壳体的优化设计方式。反冲洗过滤器在反冲洗状态中及时隔断排污口与进液口,使乳化液全部参与反冲洗,减少乳化液浪费,降低材料消耗,提升了反冲洗效果,减少环境污染,延长了乳化液阀的使用寿命。优化设计后的反冲洗过滤器,作为保证液压系统清洁度的核心元件,能够进行有效过滤和自身清洁,有效保证了液压支架的稳定、可靠运行,提高了液压支架的安全性与可靠性,减少了机电设备故障率及检修时间,提高了综采机械化水平。