栅栏型铝基铅合金阳极板优化应用

2022-05-26浦邵元李学龙陈步明闫文凯郭忠诚

龙 浩,冷 和,浦邵元,李学龙,陈步明,4,闫文凯,郭忠诚

(1.来宾华锡冶炼有限公司,广西来宾 546115;2.昆明理工恒达科技股份有限公司,云南昆明 650106;3.云南省冶金电极材料工程技术研究中心,云南昆明650106;4.昆明理工大学冶金与能源工程学院,云南昆明 650093)

0 引言

目前,锌电积工业主要采用Pb-Ag(0.5%~1.0%) 合金阳极[1-3]和Pb-Ag(0.3%~0.4%)-Ca(0.03%~0.08%)合金阳极[4-7]。前者阳极制备简单,在酸性溶液中,耐腐蚀性和稳定性好;但消耗大量的贵金属银,而且析氧过电位较高(860 mV左右)。后者阳极具有良好的机械性能和电化学性能,电流效率高,制作成本低;但制备工艺比较复杂,在含高氯离子和氟离子硫酸锌溶液中抗腐蚀性能差,影响阴极产品质量。

在当前能源日趋紧张、价格不断上涨、环保要求日益严格的情况下,研究低能耗、高效率、无污染的锌电积用阳极具有十分重要的经济意义和社会意义[8]。在硫酸介质中析氧最好的电极是Ti/IrO2(70%)-Ta2O5(30%)阳极[9],但钛阳极使用寿命短。一方面,钛的导电性差,作为阳极电解过程产生的氧气与钛反应生成不导电的氧化膜(TiO2),产生P-N 异质结型反向电阻,导致电解过程中的槽电压急剧升高,电极失效;另一方面,若电解液中含有Mn2+和F-杂质,Mn2+易氧化生成不导电的MnO2覆着在活性涂层表面而导致电极失效,F-易与钛发生反应产生可溶的氟化钛络合物导致涂层脱落[10]。付运康[11]认为钛基 DSA (Dimensionally Stable Anode,尺寸稳定阳极)较Pb-Ag 阳极在锌电积过程中生产的锌板透孔烧板情况多,原因可能是钛基DSA 阳极样品的涂层含有其他有害金属(如Ge、Sn、Sb、Ru 等)。

铝的密度仅为铅的1/4,导电率是铅的8 倍(仅次于银和铜),在非极化条件下,铝在硫酸溶液中可形成致密的保护膜,与铅合金复合具有较好的机械强度,能显著提高铅银合金阳极的抗拉强度且成本较低,在锌电积中有良好的应用前景。洪波等[12]采用熔盐化学镀法制备Al/Pb 轻型格栅,用作铅酸电池的负极,通过调节Pb 涂层的成分和厚度,获得具有出色性能的网格电极,重量仅为传统网格55.4%,比容量比传统网格高17.8%,活性物质利用率高6.5%。周向阳等[13]研究了铝基铅合金阳极Ag 含量和在阳极表面镀β-PbO2对阳极行为和反应动力学的影响,结果表明,高含量的银和电镀β-PbO2层可以提高阳极的析氧活性、电催化活性和耐蚀性。郭忠诚等[14]对铝棒进行铅合金挤压复合,得到铝铅复合材料,研究了F 掺杂的β-PbO2导电陶瓷层对3D Al/Sn 棒Pb-0.75%Ag 阳极在锌电积液中阳极行为的影响,结果表明,与传统的Pb-0.75%Ag 阳极板相比,该阳极极限抗拉强度提高了约31.45%,平均槽电压降低了53 mV,锌的产量提高了3.09%。文献[15-16]表明,铝基栅栏型铅合金复合阳极具有质量轻、不易变形、节约成本以及溶液流动性好等特点,在铜电积和锌电积工业生产中具有广泛的应用前景。

针对传统轧制阳极板使用寿命短、成本高以及强度低等问题,笔者研究团队新开发栅栏型铝基铅银钙锶(Pb-0.3%Ag-0.12%(Ca +Sr))复合阳极板,降低了阳极板成本,并提高了阳极板强度和耐腐蚀性。为实现该新型复合阳极板的工业化应用,进一步对其进行优化,在与传统铅合金轧制阳极板的电解生产指标对比基础上,通过对不同扁线宽度和棒间距的栅栏型铝基铅合金复合阳极板电解阳极泥及阴极锌进行对比分析,确定合理的栅栏宽度及棒间距,以期达到理想的生产应用效果。

1 试验介绍

1.1 试验设备

1)直流稳定电源,HB17301SL1A,鸿宝电气集团股份有限公司。

2)数显恒温水浴锅,DRHH-2,上海双捷实验设备有限公司。

3)电火花数控切割机床,DK77100,江苏斯派特数控机床制造有限公司。

4)数字万用表,VC890H,胜利仪器(VICTOR)。

1.2 主要试剂和原料

主要试剂有氧化锌(ZnO)99.0%(化学纯,天津市风船化学试剂科技有限公司)、浓硫酸(分析纯,云南汕滇药业有限公司)、氟化钠(分析纯,天津市风船化学试剂科技有限公司)、环氧树脂(化学纯,岳阳中展科技有限公司)。

主要原材料为纯铝棒(99.99%)、纯铅板(99.95%)、Pb-0.3%Ag-0.12%(Ca+Sr)合金,均由昆明理工恒达科技股份有限公司提供。

试验用的传统Pb-0.3%Ag-0.12%(Ca +Sr)轧制阳极板(以下简称“传统阳极板”)、栅栏型铝基Pb-0.3%Ag-0.12%(Ca+Sr)复合宽条阳极板(截面尺寸30 mm×6 mm,以下简称“宽条阳极板”)、栅栏型铝基Pb-0.3%Ag-0.12%(Ca +Sr)复合窄条阳极板(截面尺寸是15 mm×6 mm,以下简称“窄条阳极板”),均为实验室制备。

1.3 试验思路及方法

试验在某锌冶炼厂进行,电解工艺条件:电流密度450~500 A/m2,溶液温度35~38 ℃,溶液中Zn2+质量浓度80~100 g/L,电解后液中Zn2+质量浓度35~40 g/L,酸锌比2.7~3.0 g/g,Mn2+质量浓度18~23 g/L,F-质量浓度20~30 mg/L,Fe3+质量浓度11.50 mg/L,Cl-质量浓度110~130 mg/L 和添加剂骨胶25 mg/L。扩大试验电解槽一共40 个,依次编号1#~40#,1#~20#槽安装传统Pb-0.3%Ag-0.12%(Ca + Sr)阳极板(极板装槽总数800 片),21#~40#槽安装栅栏铝基Pb-0.3% Ag-0.12%(Ca+Sr)复合阳极板(21#~30#为窄条阳极板,31#~40#为宽条阳极板,极板装槽总数800 片)。

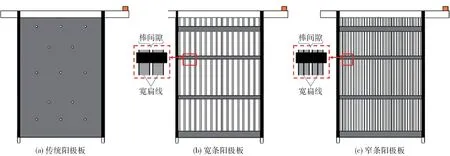

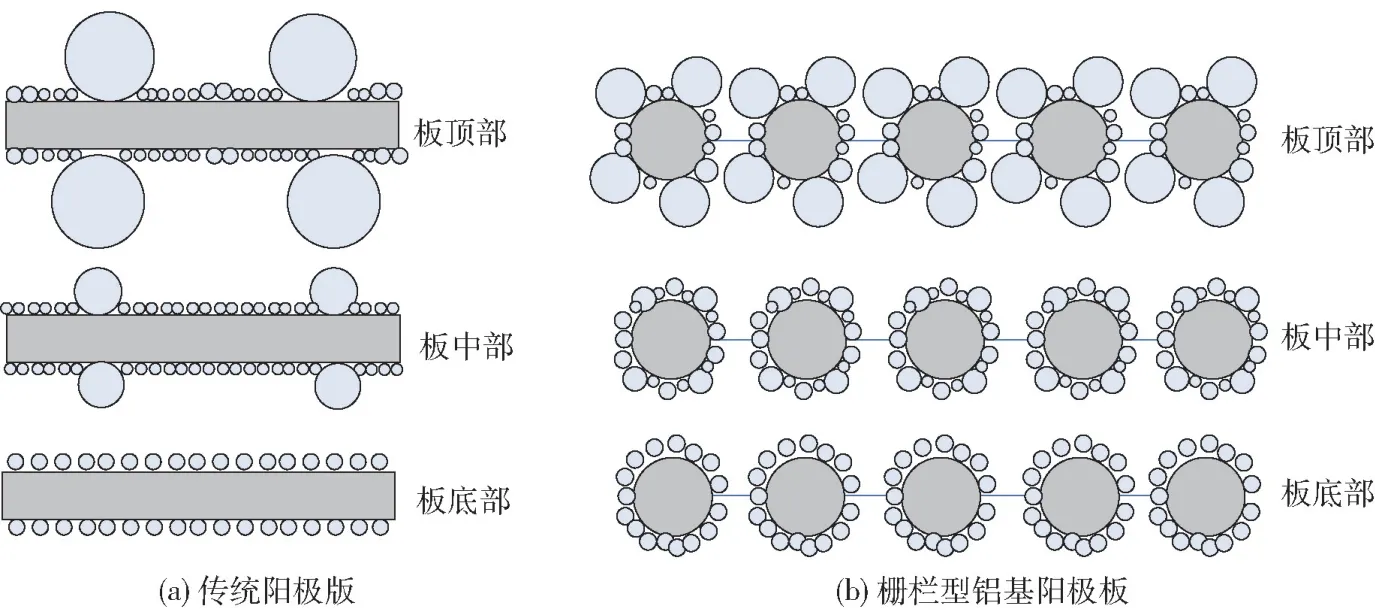

传统阳极板、宽条阳极板和窄条阳极板表观尺寸大小一致,均为1000 mm×600 mm,约1.2 m2,如图1所示。宽条阳极板和窄条阳极板镀膜厚度约20 μm。每个电解槽配有32 块铝阴极板和33 块阳极板,电解槽的电解液流速控制在86 L/min。阴极板之间的电极异极间距为30 mm,电解液周期为24 h。通过分析阳极板在电解锌过程中的槽电压、阴极锌产量和能耗的高低等经济指标来判断阳极的优劣。

图1 3 种不同阳极板型Fig.1 Three different anode plate types

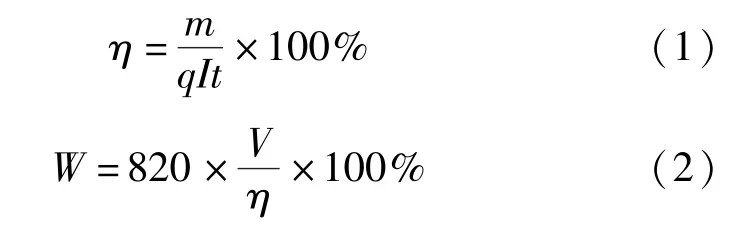

根据阳极所对应阴极锌析出量和槽电压,通过式(1)和式(2)计算电流效率(η)和能耗(W)。

式中:η为电流效率,%;m为阴极上实际析出锌质量,kg;I为电流强度,A;t为通电时间,h;q为锌电化学当量,1.219 5 g/A·h;W为直流电耗,kW·h/t;V为槽电压,V。

1.4 检测分析

利用D8-ADVANCE 型X 射线衍射仪(德国Bruker 公司)和Quanta200 型扫描电子显微镜(荷兰FEI 公司)分别对阳极表面膜层的物相及形貌进行观察分析,采用AA-6300C 型(日本岛津)原子吸收光谱仪测量阴极锌杂质元素的含量。

2 铝基铅合金复合阳极板的制备及物理性能测试

2.1 栅栏铝基铅合金复合阳极板的制备

传统轧制阳极板的制备步骤为:先称取一定比例的纯铅、钙块以及锶块和银,置于中频炉中熔炼完全,然后维持熔炼温度在500 ℃,浇铸成Pb-Ag-Ca-Sr 合金锭后,轧制并裁剪成合适尺寸的板块,最后与导电梁组装焊接成Pb-0.3%Ag-0.12%(Ca+Sr)合金阳极板。

栅栏型铝基Pb-0.3%Ag-0.12%(Ca +Sr)复合阳极板制备工艺流程图见图2,具体步骤如下所述。

图2 栅栏型铝基铅合金复合阳极板制备工艺流程Fig.2 Process flow chart of preparation of fence type aluminum-based lead alloy composite anode plate

1)除油。铝棒用300 目金刚砂打磨,浸入10%氢氧化钠溶液中10 min,后用去离子水冲洗,最后浸入20%硝酸溶液中0.5 min,取出后用去离子水冲洗,目的是除去铝棒表面油污。

2)镀锡。处理后的铝棒置于化学镀锡溶液中进行化学沉积,镀锡溶液由60 g/L Na2SnO3·3H2O、80 g/L Na4P2O7·10H2O、20 g/L NaH2PO2·H2O、1 g/L 明胶及20~30 g/L NaOH 组成,目的是生成一层与铅合金结合好的金属膜层,阻止铝在空气中氧化。

3)成型。采用JL350 型挤压包覆机将熔体Pb-0.3%Ag-0.12%(Ca +Sr)合金挤压包覆在铝材表面,得到铝基Pb-0.3%Ag-0.12%(Ca+Sr)复合材料,并组装成栅栏型铝基Pb-0.3% Ag-0.12%(Ca+Sr)复合阳极板。

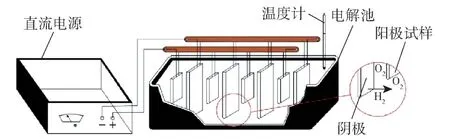

4)镀膜。在电流密度为0.5 A·dm-2、镀液温度50 ℃条件下,以纯铅作阴极,栅栏型铝基Pb-0.3%Ag-0.12%(Ca +Sr)复合阳极板作阳极,采用阳极氧化的方法在含20 g/L NaF 硫酸体系(浓度为120 g/L)下镀膜4 h 后获得成膜试样,镀膜装置如图3所示[17]。

图3 阳极镀膜装置示意Fig.3 Schematic diagram of anodic oxidation equipment

2.2 物理性能测试

在锌电积工业中,阳极一直是竖直悬挂状态。由于铅合金的密度大,使其在悬挂过程中易发生蠕变。因此,铅合金阳极必须具有一定的抗拉强度。

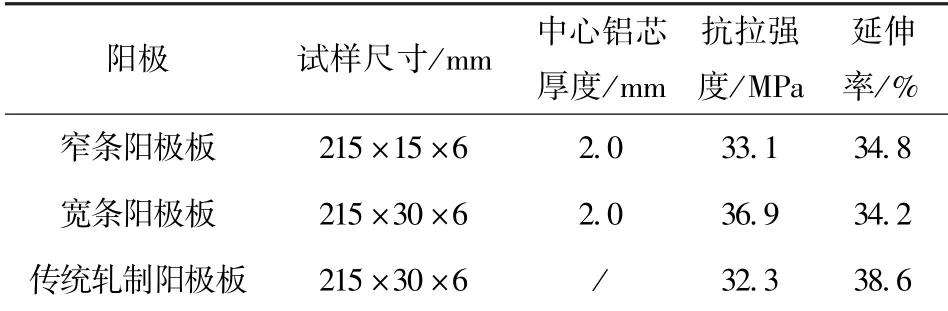

利用日本岛津AG-IS 型0~10 kN 量程的万能材料试验机测试铝基Pb-0.3%Ag-0.12%(Ca +Sr)阳极的拉伸性能,各试样尺寸及对应的极限抗拉强度和延伸率见表1。由于金属Pb 质地比较软,在测试前样品的两端用树脂填充以增加其硬度。从表1 可知,相对于传统轧制阳极板,宽条和窄条阳极板的抗拉强度分别提高14.24%和2.4%;延伸率降低11.39%和9.8%,性能明显提高。

表1 不同类型阳极的拉伸曲线计算结果Table 1 Calculation results of tensile curves of different anodes

3 试验结果与讨论

3.1 电解15 d 后不同板型表面阳极泥形貌分析

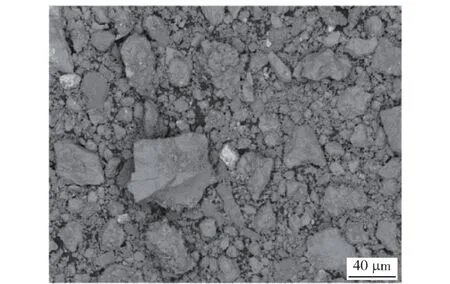

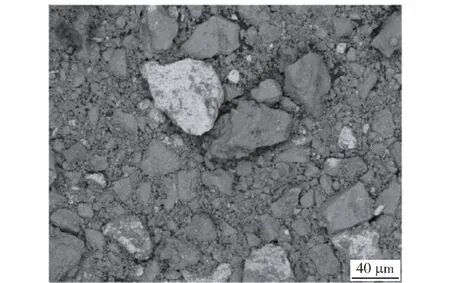

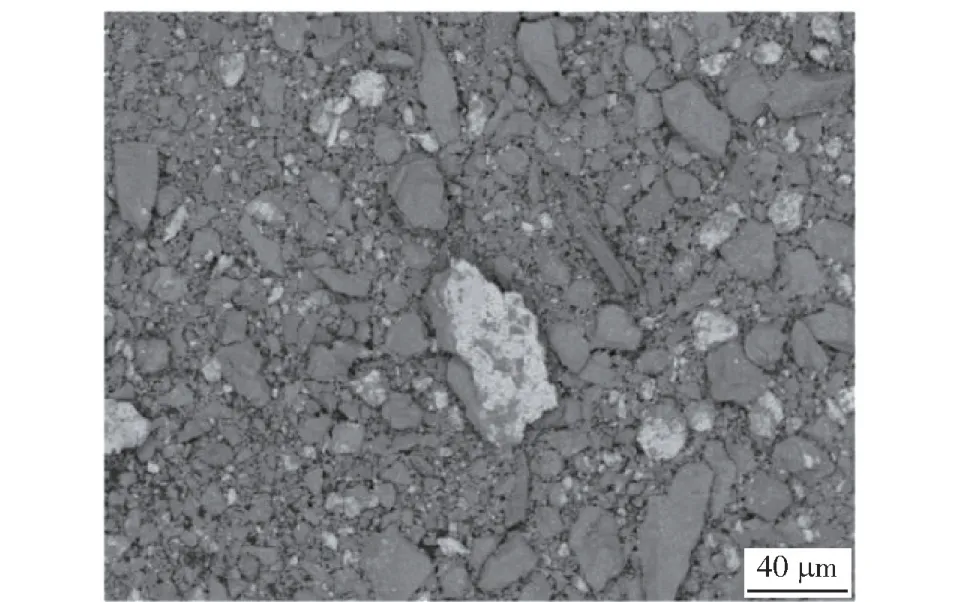

图4、图5、图6 分别为3 种不同阳极板表面产生的阳极泥的背散射扫描图案,图中灰黑的部分为锰的氧化物,而灰白的部分为铅的氧化物。

图4 传统阳极板电解15 d 后的阳极泥形貌Fig.4 Morphology of anode slime after electrolysis of conventional anode plate for 15 d

图5 栅栏型宽条阳极板电解15 d 后的阳极泥形貌Fig.5 Morphology of anode slime after electrolysis of fence type wide strip anode plate for 15 d

图6 栅栏型窄条阳极板电解15 d 后的阳极泥形貌Fig.6 Morphology of anode slime after electrolysis of fence type narrow strip anode plate for 15 d

从图4 可以看出传统阳极板表面阳极泥物相大部分为锰的氧化物,铅的氧化物较少;图5、图6 栅栏型阳极板表面阳极泥中存在铅和锰的氧化物比例协调,且窄条阳极板产生的阳极泥中铅的氧化物相比宽条阳极板产生的阳极泥分散得更为均匀,颗粒相对较小。

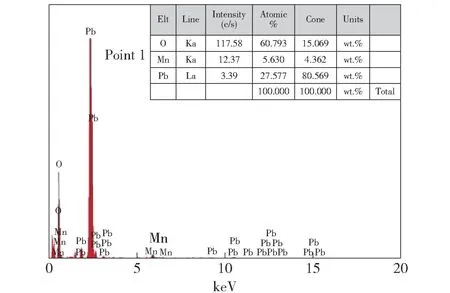

通过背散射扫描图可得出:传统阳极板刚下槽会经过一个阳极表面膜层的生长过程,此时会有铅的氧化物膜层附在阳极表面,但是膜层还没有稳定形成,就被快速析出的氧气带入电解液。而经过预镀膜的阳极会大幅改善以上情况,致密的膜层保证了阳极析氧过程中不容易被氧气带入电解液,可以使阳极泥很好地附着在阳极表面。图7 为窄条阳极板表面阳极泥的背散射扫描图,主要有2 种形貌:一种表面比较粗糙(图8),另一种为表面比较平整(图9)。经EDS 测试发现,前者主要为铅的氧化物,后者主要是锰的氧化物。

图7 窄条阳极板表面阳极泥的背散射扫描图Fig.7 Backscattering scanning of anode slime on surface of narrow strip anode plate

图8 窄条阳极板表面阳极泥能谱图(点1)Fig.8 Energy spectrum of anode slime on surface of narrow strip anode plate(point 1)

图9 窄条阳极板表面阳极泥能谱图(点2)Fig.9 Energy spectrum of anode slime on surface of narrow strip anode plate(point 2)

3.2 电解15 d 后不同板型表面阳极泥物相分析

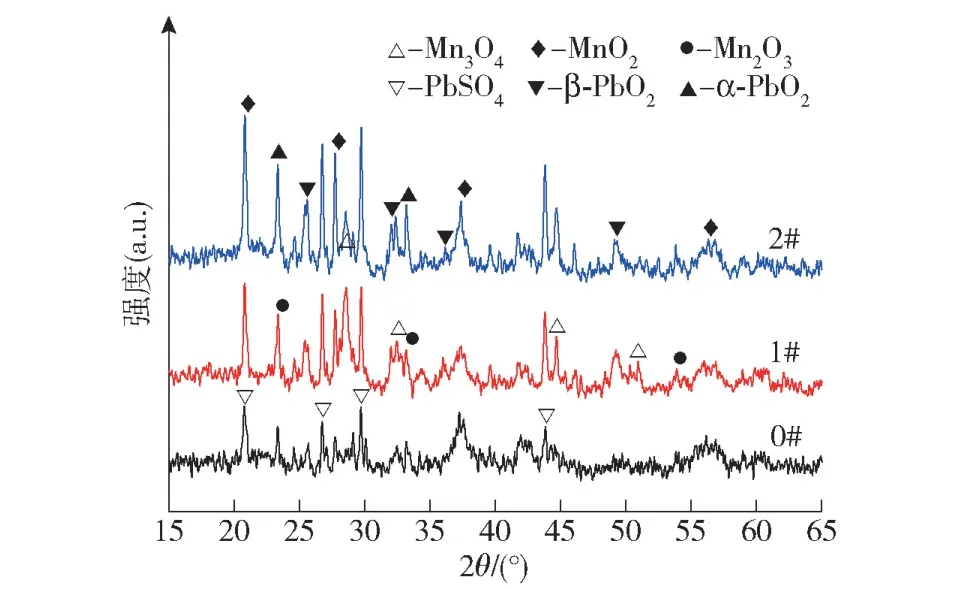

图10 为3 种不同阳极电解15 d 后采集的阳极泥物相分析。XRD 图谱表明,3 种阳极板表面阳极泥成分主要由铅的氧化物和锰的氧化物组成。对比传统阳极板表面阳极泥,栅栏型镀膜阳极板表面阳极泥中含有结晶趋向非常好的β-PbO2,且窄条阳极板的峰强较高,宽条阳极板次之;Mn3O4、MnO2等锰氧化物峰明显存在,而且窄条阳极板的峰强也是较高的。

图10 3 种不同阳极板电解15 d 后的阳极泥物相Fig.10 Anode mud phase of three different anode plates electrolyzed for 15 days

在窄条阳极板表面有大量的β-PbO2生成,一方面可能与Mn3O4、MnO2等锰的氧化物催化活性以及窄条阳极板的设计结构影响有关;另一方面可能是经过预镀膜的阳极板表面膜层中本身就含有大量电催化活性优异的β-PbO2,经过15 d 的电解后以阳极泥的形式附着在阳极板表面。

3.3 电解15 d 内不同板型槽电压变化情况

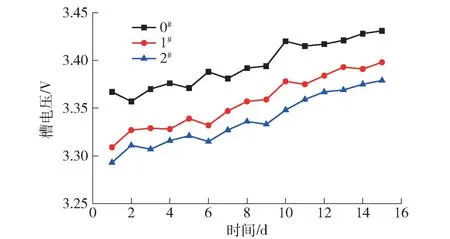

图11 为3 种不同阳极板电积15 d 的槽电压变化情况。

图11 3 种不同阳极板连续电解15 d 的槽电压变化Fig.11 The cell voltage changes of three different anode plates after continuous electrolysis for 15 days

由图11 可以看出,3 种不同阳极板的槽电压均随着电解时间的延长而逐渐上升,这种现象可能是因为阳极板表面逐渐被导电性差的阳极泥覆盖导致。栅栏型镀膜阳极板的槽电压皆低于传统阳极板,15 d 内平均槽电压分别下降了58 mV、39 mV。造成槽电压降低的原因,一方面是制造的电极结构不同,栅栏型镀膜阳极板采用“铅包铝栅栏型”结构,相比传统阳极板,改变了电子传输路径,使得其电流密度分布更为均匀,能够以能量损失较小的方式传递至电极表面,发生电化学反应[18];另一方面栅栏型镀膜阳极板经过了表面预处理,阳极表面膜层含有大量具有电催化活性的β-PbO2,降低了析氧电位,从而有效较低了槽电压,而窄条阳极板的槽电压相比宽条阳极板更低,最有可能的原因是窄条阳极板的有效面积比宽条阳极板大,表面附着有更多电催化活性的β-PbO2。

3.4 对锌产量的影响

3 种不同阳极板在锌电积扩大试验中的平均锌产量及电流效率如图12所示。图12 表明,栅栏型镀膜阳极板的电流效率和产量均比传统阳极板要高,电流效率分别提高了3.4%和5.8%,产量分别提高了18 kg 和31 kg。

图12 3 种不同阳极板连续电解15 d 后的平均锌产量及电流效率Fig.12 Average zinc yield and current efficiency of three different anode plates after continuous electrolysis for 15 days

原因可能来自3 个方面:①栅栏型镀膜阳极的有效反应面积比传统阳极板大,导致阴极的析锌量更多;②栅栏型镀膜阳极的构造相对合理,铅铝复合棒内层铝芯导电性好,中间层铅合金耐硫酸腐蚀性好,外层的导电陶瓷具有良好的电催化活性,相互之间起到协同效应;③栅栏型阳极的外形设计提高了溶液的流动性和传质性,降低了浓差极化。这3 个方面共同影响提高了锌产量和电流效率。

在锌电解生产中,阴极锌的品质主要受2 个方面的因素影响:①电解液的纯度,因为锌矿成分复杂,在浸出过程中常常会将外部杂质离子(如As、Sb、Ge、Cu、Co、Ni、Fe、Pb、Cd 等)引入电解液,从而导致了电流效率的降低和阴极锌品质的下降;②电解液中腐蚀性,随着矿物的复杂程度升高,电解液中腐蚀性较强的F-、Cl-浓度攀升,导致阳极板表面含有铅的氧化物阳极泥脱落,从而使得电解液被污染,影响阳极板使用寿命和阴极锌的品质。

3 种阳极板连续电解15 d 后,对15 d 内阴极表面沉积24 h 后的锌产品进行成分分析,结果见表2。

表2 阴极锌成分分析Table 2 Composition analysis of cathode zinc %

由表2 可知,栅栏型镀膜阳极板电解的阴极锌产品含铅量远远低于传统阳极板电解产品。传统阳极板上的阳极泥以片块状附着在阳极板表面,当阳极泥厚度增加时,大部分阳极泥极易破碎进入电解槽,污染电解液;栅栏型镀膜阳极板上形成的阳极泥粘附性强,不易剥离阳极表面,同时镀膜阳极表面有致密的耐腐蚀较强的β-PbO2保护,减轻了电解液对基体的腐蚀。

3.5 阳极板表面析氧形态分析

文献[14-16]对传统Pb-0.3% Ag-0.12%(Ca + Sr)阳极板和栅栏型铝基Pb-0.3% Ag-0.12%(Ca+Sr)阳极板的物化性能进行了对比分析,提出了阳极板表面析出氧气气泡大小的可能模型,见图13。

图13 不同阳极板在锌电积过程中的氧气气泡析出状态模型Fig.13 Model diagram of oxygen bubble evolution state of different anode plates during zinc electrowinning

氧气的形成过程一般为:氧气在电极表面生成→聚集并长大→脱附→向电解液表面上升运动→氧气泡破裂离开液面,在车间中扩散。图13 显示,栅栏型铝基复合阳极板的氧气气泡比传统阳极板小,原因如下:比表面积大,电流密度较平板小,气泡随电流密度的降低而变小;极板棒与棒之间间距大,不利于气泡聚集;棒与气泡接触角较大,不利于气泡聚集。栅栏型电极产生的小气泡在槽内上升速率快而氧气体积分数小,气体更容易排出电解槽,产生的酸雾少。

3.6 阳极板阳极泥清理

上文SEM 和XRD 结果表明,栅栏型镀膜阳极板阳极泥的沉积方式和形态与传统阳极板不同,传统阳极板表面阳极泥是片状沉积,而栅栏型镀膜阳极板表面的阳极泥是颗粒状沉积,基本附着在阳极板上,很少落入槽底,延长了清槽周期。

对试验用的栅栏型镀膜阳极板电积15 d 后,提出电解槽晾干,然后将其放在平板桌面上采用橡胶锤进行敲打清理试验,发现窄条阳极板的阳极泥难以清理,而宽条阳极板较容易清理,这是因为宽条阳极板受力面积大,被敲打时不容易变形,甚至可以承受更重的敲打。传统阳极板表面清理阳极泥采用橡胶锤和铁锹进行处理,相对容易清理。

4 栅栏型镀膜阳极板的工业应用

4.1 传统阳极板与宽条阳极板生产指标对比

工业试验数据表3(20 个槽的平均数据)为传统阳极板与宽条阳极板下槽正常使用半年的生产指标对比情况,包括12 个时段的槽电压、锌产量、电流效率和能耗。由表3 可以看出,宽条阳极板较传统阳极板有更多优势:锌产量和电流效率高,平均电流效率提高1.85%;槽电压降低31 mV,直流电单耗低,能耗降低约3.00%;由于原材料用料减少,采购成本降低了5%以上。

表3 传统阳极板与宽条阳极板工业试验结果Table 3 Industrial test results of fence type coated wide plate

4.2 不同复合棒间隙锌产品外观对比

不同的栅栏型镀膜阳极板棒间隙所对应的阴极板沉积锌形貌见图14,当棒间间距小于13 mm 时,所沉积锌皮整体均匀,晶粒细小;棒间间距超过15 mm时,所沉积锌皮会出现清晰可见“井”字形状,“井”处锌皮偏薄,对应的阴极区域电力线较弱,导致栅栏板产量低、电流效率低。另外,如果棒间距太窄,阳极板上的阳极泥难以清理彻底。因此,栅栏型镀膜阳极板较佳的棒间距为9~14 mm。

图14 栅栏型镀膜阳极板棒间距对沉积锌的影响Fig.14 Effect of different spacings of composite rods on zinc deposition on fence-type aluminum-based Pb-0.3%Ag-0.12%(Ca+Sr) anodes

5 结论

针对传统锌电积阳极板存在的使用寿命短、成本高以及强度低等问题,研发一种栅栏型镀膜阳极板,降低了阳极板成本,并提高了阳极板强度和耐腐蚀性。为实现该栅栏型镀膜阳极板的工业化应用,进一步对其进行优化,通过扩大试验对传统阳极板和不同扁线宽度的栅栏型镀膜阳极板进行15 d 电解生产指标及阳极泥清理等对比,并对不同棒间隙的栅栏型镀膜阳极板的阴极锌产品进行了对比,得出以下结论。

1)相较于传统阳极板,栅栏型镀膜阳极板对电流效率、槽电压以及锌品质有较大的改善。原因一方面来自于板型设计,栅栏型镀膜阳极板的有效表面积大于传统阳极板,增强了电解质溶液的流通性,降低了浓差极化;另一方面来源于表面预镀膜,预处理后的栅栏型镀膜阳极板表面有β-PbO2进行保护,耐腐蚀性增强,而且增加了析氧活性。

2)窄条阳极板比宽条阳极板拥有更大的有效活性面积,试验效果较优异,但是在使用周期后,进行人工清理阳极泥时,窄条阳极板比宽条阳极板更难清理,且容易在处理过程中产生弯曲。

3)当棒间距小于13 mm 时,所沉积锌皮整体均匀,晶粒细小;棒间距超过15 mm 时,所沉积锌皮会出现清晰可见“井”字痕迹,而且“井”处锌皮偏薄,对应的阴极区域电力线较弱,导致栅栏板产量低、电效低。