8kA稀土电解槽电磁搅拌数值模拟

2022-05-26逄启寿忻治霖林小程龚姚腾王郅阳

逄启寿,忻治霖,林小程,龚姚腾,王郅阳

(江西理工大学机电工程学院,江西赣州 341000)

稀土电解槽内流场速度不稳定,阳极外侧流动过于缓慢,不利于电解反应的充分进行和电解效率的提高[1-2]。电磁搅拌以感生电流与磁场相互作用产生电磁力进行无接触搅拌,能通过改变电流的大小改变电磁搅拌力从而达到对槽内流速的控制[3-5]。电磁搅拌可促进稀土电解槽流动死区的流动,使电解反应更加充分,同时还能避免阴极析出的稀土金属在阴极表面吸附,使其快速沉降于金属收集器中,有效提高电解效率。

1986年,利夫博尔德贺利氏公司成功研制真空感应炉电磁搅拌设备,大幅缩短了高级钢和合金钢的冶炼时间,提高了生产效率[6]。目前电磁搅拌技术主要应用于铝熔炼炉与各种连铸生产等设备[7-8]。在冶金工业中,生产实践证实电磁搅拌能提高熔体的纯度,使熔体中的成分分布均匀,特别是对需要严格控制析出金属纯度的冶金工艺提供了可靠技术保障[9]。

稀土电解槽的工作温度高,实际场内磁场强度以及流速测量难度较大。对其仿真模拟可以直观地看到场内磁场分布和流动情况,且降低稀土电解槽电磁搅拌装置的开发成本。前人关于电磁力对流体的作用做了如下研究:KIM 等[11]对电磁力作用下圆柱周围的流动进行了仿真模拟,结果表明在电磁力作用下流体绕圆柱流动时分离点向后移动;周本谋[12]等对不同电磁力分布下的圆柱尾流问题进行了仿真模拟研究,结果表明电磁力可以控制流通绕流的形态;陈宇昕[13]对10 kA 底部阴极稀土电解槽电-磁-流多物理场进行了耦合仿真研究。目前稀土电解槽的研究主要集中在槽内单独的电磁场,对外加磁场进行搅拌的研究甚少,但已有研究结果表明电磁力可以控制流体的流动,可通过外加磁场对稀土电解槽进行搅拌来改善槽内电解质流动情况。

文献[1]研究结果表明电解槽电解过程中形成的最大流速为1.5 m/s,只有电磁搅拌的速度大于槽内生成的最大速度1.5 m/s,槽内流场才能以电磁搅拌为主导,进而可控。本文对8kA稀土电解槽进行电磁搅拌模拟,设计在电解质外侧和底部安装不同安匝数铜线圈,然后利用Ansoft Maxwell 以及Ansys Fluent 软件对电解质部分生成的磁场以及电磁搅拌下的流场进行有限元模拟分析,考察安装位置与安匝数对电磁搅拌效果的影响,为后续的稀土电解槽进一步优化提供参考。

1 模型的建立

1.1 建立仿真模型

图1 为8kA稀土电解槽的结构示意图,以电解质部分作为研究对象进行仿真模拟,模型结构如图2所示。仿真试验设计在电解槽外侧上方、外侧下方以及底部安装铜线圈进行模拟,仿真试验通入1 Hz 的正弦波交流电。仿真软件中需要设置的公式见式(1)~(6)[14-16]。

图2 8kA稀土电解槽外加线圈位置Fig.2 Location of 8 kA rare earth electrolytic cell with external coil

正弦交流电表达式:

法拉第电磁感应定律:

安培定律:

高斯定律:

磁场强度本构关系:

式(1)中,ω为电流角频率,Amax为电流峰值,I为电流大小,t为时间周期,φ为初始相位。式(2)~(6)中,E为电场强度,B为磁感应强度,J为电流密度,t为时间,ε为电解质的介电常数,μ为电解质的磁导率,H为磁场,Δ·为散度,Δ×为旋度。

1.2 模型假设与边界条件确定

1.2.1 模型假设

电解槽内物质及物理场众多,在考虑多因素情况下进行仿真计算太过繁杂,不利于计算收敛,对此进行如下模型假设。

1)将槽内熔盐电解质看作唯一存在的单一液体。

2)外加线圈产生的磁场在传递过程中无损耗影响。

3)忽略外加线圈与熔盐电解质间的壁面厚度。

1.2.2 边界条件的设置

1)外加线圈为铜线圈,通入电流为正弦波交流电,线圈安匝数以1 000 AN 为间隔。

2)基于稀土电解槽内各区域压强的不同,大致可以分为上部、下部以及底部区域,因此电解槽外加线圈分别设置在电解槽外侧上部、外侧下部与底部。

3)由于电流频率过大、周期过小,周期内流速变化不直观,为了更直观了解电磁搅拌下流速周期内的变化,同时为减少变量,设置通入电流为1 Hz,均沿线圈顺时针通入,电流初始相位为0°。外加线圈及稀土电解槽各部分物性参数见表1[17]。

表1 外加线圈电解槽各部分物性参数Table 1 Physical parameters of each part of external coil electrolytic cell

2 对不同位置对应电磁模拟分析

2.1 电解质侧面上方位置

由于熔盐电解质黏性较高,质量较大,为更深入了解正弦波交流电下感生电磁场的变化,以电解槽外侧上方加设安匝数1 000 AN 的铜线圈为代表,进行感生电磁场仿真模拟;以5°的电流相位角为间隔,记录1 Hz 正弦波电流下电解槽内最大感应磁场强度与感应电流密度周期变化数据,并绘制点线图,见图3。

图3 侧面上方线圈1 Hz/1 000 AN 正弦波电流下槽内最大磁感强度与感应电流强度周期变化Fig.3 Periodic changes of the maximum magnetic inductance and inducted current intensities in the sine wave current current of the coil at the upper side at 1 Hz-1 000 An

由图3(a)可以看出,磁感强度随着电流相位角发生周期性变化,在相位角为180°n(n=0,1,2,…∞)时,磁感应强度达到最大值;电流相位为90° +180°n(n=0,1,2,…,∞)时,磁感应强度为0。由图3(b)可知,感应电流密度在电流相位角90° +180°n(n=0,1,2,…,∞)时达到最大值,相位为180°n(n=0,1,2,…∞)时为0。结合图3 磁感应强度和感应电流变化点线图,可以看出两者呈交叉变化,符合交变的电流产生交变的电磁场现象。

图4、图5 分别为侧面上方线圈1 Hz/1 000 AN正弦波电流下槽内磁感强度、感应电流密度周期变化云图。由图5 中可以看出,磁感应强度在相位角为0°、180°时为最大值,最大磁感强度分布于阳极外侧上方区域,且向阴极区域逐渐减弱,离线圈中部区域距离越远,其磁感应强度越小。电流相位角在90°时,磁感应强度趋向于0,线圈所包围的阴极中间区域磁感应强度最大,且向外减小,这是由于在感应磁场强度微弱的情况下,磁场分布会聚集在稀土电解槽内磁导率更大的介质钼阴极上[18]。从图5可以看出,感应电流密度最大时,感应电流密度分布与磁感应强度云图基本一致,电流密度最小值不同于磁感应强度分布集中于阴极,而是距离线圈最近的槽内电导率最大的石墨阳极与槽壁之间的区域,且向外延伸的过程中逐渐减弱。

图4 侧面上方线圈1 Hz/1 000 AN 正弦波电流下槽内磁感强度周期变化云图Fig.4 Periodic variation of magnetic induction intensity in the slot under 1 Hz/1 000 AN sinusoidal current of the coil above the side

图5 侧面上方线圈1 Hz/1 000 AN 正弦波电流下槽内感应电流密度周期变化云图Fig.5 Periodic variation of induced current density in the slot with 1 Hz/1000 A sinusoidal current flowing from the coil above the side

由上述描述分析电流0°~90°和270°~360°相位间,电流为顺时针流向,磁感线方向朝下,结合左手定则可知在槽内感生电磁场产生的洛伦兹力方向指向槽外且顺时针转动变化,此时槽内熔盐整体重量相应增加,其顺时针方向转动有效的电磁力减小;90°~270°相位间,电流为逆时针流向,磁感线方向向上,洛伦兹力方向指向槽外并逆时针转动变化,此时起到了类似磁悬浮的作用,槽内熔盐质量相对减轻,其逆时针方向转动的电磁力有用功被相应放大。

综合分析,稀土电解槽内感生电磁场所产生的洛伦兹力、安培力及电场力转动方向相同。感生电磁场中的力(统称为电磁力)结合磁力公式及电磁场数据变化可知,正弦波电流感生电磁力大小进行着周期性变化。

2.2 电解质侧面下方位置

在稀土电解槽侧面下方增设线圈,进行相应的感生电磁场仿真模拟,结果见图6。图6 表明,正弦波电流下只有感生磁场分布,感生电流无法形成。

图6 侧面下方线圈5 000 AN 下磁感应强度、感应电流密度及磁矢量分布云图Fig.6 Cloud map of magnetic induction intensity,induced current density and magnetic vector distribution under 5 000 AN coil at the lower side

对比下方线圈包围槽内区域与上方线圈包围槽内区域,不同之处在于下方包围区域底部间无阳极与阴极电导介质的存在,这也就造成了形成的感生电流在上下非均匀分布的电解质中流失,感生电流无法聚集,是电场分布无法形成的主要原因。感生电磁力的产生离不开电荷的运动,电解槽侧面下方增设线圈通入交流电无法使槽内形成感生电场分布,即槽内无移动的电荷,因此无电磁力的产生。

2.3 电解质底部位置

电解槽底部线圈缠绕方式与侧面线圈不同,且底部压强更大,熔体更不易被搅动,经过仿真得知底部线圈1 000 AN 时产生的电磁感应强度不足以搅动熔体,能够起到电磁搅拌作用的底部所需线圈安匝数不低于5 000 AN。

从图7 可以看出,底部感生电磁场强度分布规律与侧面上方相同,均表现为:在最大感生电磁场强度时,磁感应强度由线圈位置向外依次减弱;在最小感生电磁场强度时,磁感应强度聚集于磁导率较大且距线圈最近的阴极区域;感应电流密度汇聚于线圈上方电导率更好的石墨阳极区域。

图7 底部线圈5 000 AN 下极值磁感应强度与感应电流密度分布云图Fig.7 Distribution cloud diagram of extreme magnetic induction intensity and induced current density at 5 000 AN of bottom coil

3 对不同位置对应不同安匝数模拟仿真

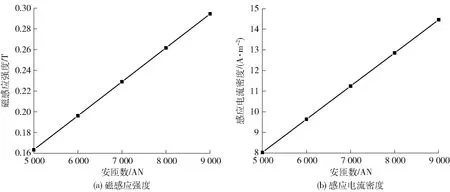

为确认电磁场分布是否受安匝数的影响,以1 000 AN 为间隔,依次对稀土电解槽侧面上方增设线圈进行2 000~5 000 AN 下正弦波电流感生电磁场仿真模拟,得到图8 正弦波电流下的最大磁感应强度与感应电流密度点线图。由图8 可知,随着安匝数的增大,电解槽内磁感应强度与感应电流密度随之增大。

图8 侧面上方线圈正弦波电流2 000~5 000 AN 下槽内最大磁感应强度与感应电流密度点线图Fig.8 Point plot of the maximum magnetic induction intensity and induced current density in the slot under the sinusoidal current of the coil above the side from 2 000 AN to 5 000 AN

同上以1 000 AN 为间隔,依次对稀土电解槽底部添加线圈进行6 000~9 000 AN 下正弦波电流感生电磁场仿真模拟,由图9 可知,随安匝数的提高,感生电磁场云图分布无明显变化,唯有电磁场强度不断增加。

图9 底部线圈正弦波电流6 000~9 000 AN 下槽内最大磁感应强度与感应电流密度点线图Fig.9 Point plot of the maximum magnetic induction intensity and induced current density in the slot under the sinusoidal current of the bottom coil at 6 000~9 000 AN

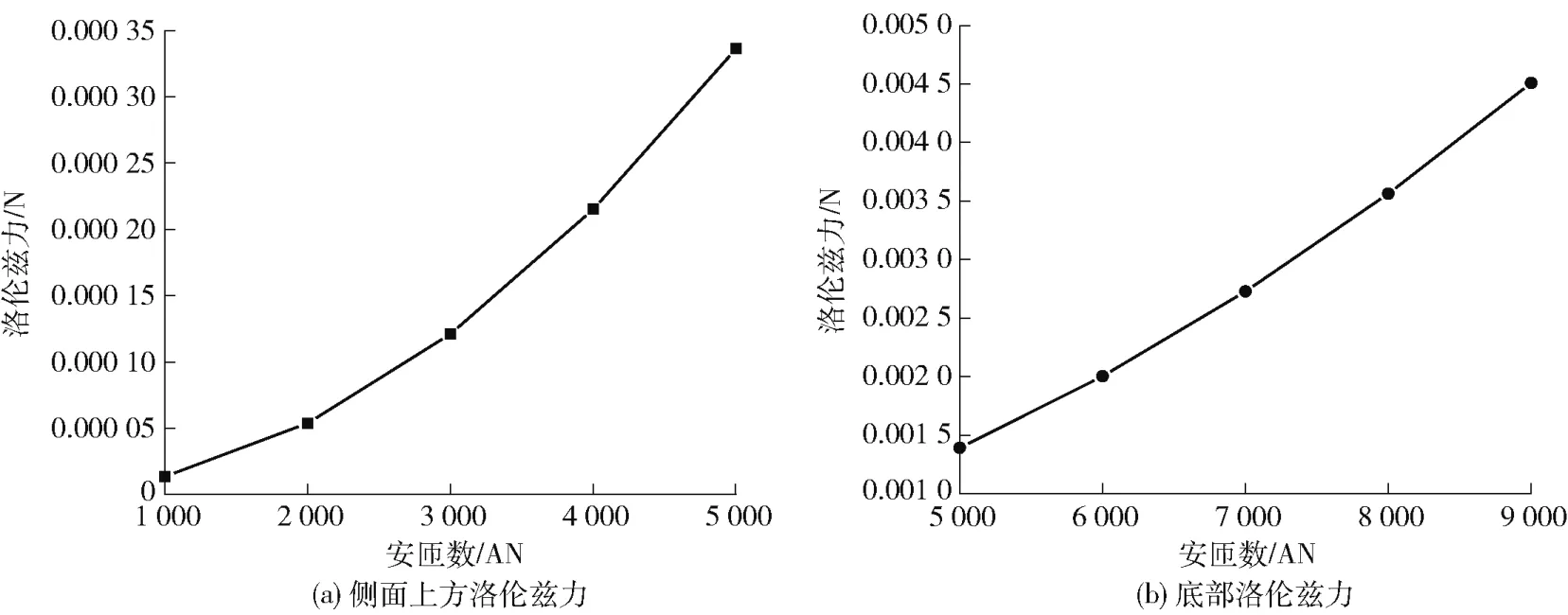

由图10 得知槽内洛伦兹力随安匝数的变化趋势,洛伦兹力作为电磁力中的微观力,对比图11 可知其与总体电磁力的变化趋势一致,且Fz值远大于其余分量,槽内底部区域需负载重力远大于上方,对应所需电磁力更大。

图10 侧面上方及底部电磁搅拌下槽内最大洛伦兹力点线图Fig.10 Point plot of the maximum Lorentz force in the tank under electromagnetic stirring at the top and bottom of the side

图11 侧面上方及底部电磁搅拌下槽内最大电磁力点线图Fig.11 Point plot of the maximum electromagnetic force in the tank under electromagnetic stirring at the top and bottom of the side

4 对不同位置磁搅拌的槽内流动模拟仿真

对电解槽侧面上方增设线圈通入或在底部增设线圈通入1 Hz 正弦波电流进行电磁搅拌仿真模拟。前者用1 000~5 000 AN 下的电磁搅拌,后者用5 000~9 000 AN 下的电磁搅拌,得到对应的槽内1 h 流场最大流速变化情况见图12。结合电解槽内所需搅拌速度大于1.5 m/s,图12 中显示侧上方电磁搅拌下其所需安匝数为3 000 AN,对应所需总搅拌力为3.5 N,且流速在1.6 m/s 以上;底部电磁搅拌所需安匝数为6 000 AN,对应所需总搅拌力为38 N。从图13 中可以看出,电磁搅拌20 min 后,侧上方电磁搅拌下的槽内流速整体接近,底部电磁搅拌下的槽内下部流速明显大于上部,不利于控制稳定流速。

图12 不同位置电磁搅拌下槽内1 h 最大流速变化Fig.12 Variation of the maximum flow velocity at 1h in the tank under electromagnetic stirring at different positions

图13 不同位置对应安匝数电磁搅拌下20 min 所生成的流场云图Fig.13 Flow field cloud map generated by electromagnetic stirring at different positions corresponding to ampere-turns for 20 min

综上,电解槽侧面上方或底部位置增设线圈进行的电磁搅拌,侧面上方位置电磁搅拌流场流速稳定性较好于底部位置,所需搅拌安匝数也远小于底部。从能耗和可控性方面考虑,选择侧上方进行电磁搅拌更为合理。

5 结论

对8kA稀土电解槽进行电磁搅拌模拟,考察安装位置与安匝数对电磁搅拌效果的影响,得到以下结论。

1)磁感应强度随着电流相位角发生周期变化,在相位角为180°n(n=0,1,2,…,∞)时,磁感应强度达到极大值;电流相位角为90° +180°n(n=0,1,2,…,∞)时,磁感应强度减弱到极小值;感应电流密度则相反。随着安匝数的增大,电解槽内磁感应强度与感应电流密度云图分布并无明显变化。感生电磁场强度最大时,电磁场强度由线圈中段区域向外逐渐减弱;感生电磁场强度最小时,磁感应强度聚集于阴极区域,感应电流密度汇聚于阳极石墨区域。

2) 电解槽内正弦波电流产生的电磁力均由线圈中间段向外减弱。正弦波电流产生的电磁力大小呈周期变化,电磁周向搅拌力在周期内呈前1/4 与末1/4 周期内沿线圈电流方向顺时针方向转动,1/4~3/4 周期电磁力沿线圈电流方向逆时针方向转动。电流方向逆时针方向转动。正弦波电流下总体逆时针转动感生电磁力有用功大于顺时针转向。

3) 对电解槽侧面上方、侧面下方及底部增设线圈进行电磁搅拌模拟仿真,得到以下结论:侧面下方增设线圈在一定安匝数下无法产生电磁搅拌力;侧面上方增设线圈,正弦波,所需安匝数均小于底部,且流场稳定性也更好;底部增设线圈所需安匝数远大于侧面上方,且相比侧面上方位置电磁搅拌的槽内流动情况更为复杂混乱。

4)电解槽侧面上方增设线圈,1 Hz 正弦波电流电磁搅拌安匝数需3 000 AN,对应所需总搅拌力3.5 N,底部需6 000 AN,对应所需总搅拌力38 N。考虑到能耗与槽内流体的可控性问题,在电解槽侧上方进行电磁搅拌更为合适,并且可有效改善流动死区的问题。