石蜡@糊化面粉相变微胶囊及其在建材中的应用

2022-05-26赵亮王岩王刚方向晨段晓光王少彬

赵亮,王岩,王刚,方向晨,段晓光,王少彬

(1 中国石化大连(抚顺)石油化工研究院,辽宁 抚顺 113001;2 阿德莱德大学化工与新材料学院,澳大利亚 阿德莱德5005)

相变微胶囊(microencapsulated phase change materials,MEPCMs)是通过微胶囊包覆技术对熔融态相变材料液滴的表面连续吸附后形成均匀稳定的薄膜,最终获得具有核-壳结构的相变储能胶囊。微胶囊的壳材结构可以对相变芯材起到良好的保护作用,防止其与外界发生化学反应和长期循环使用过程中发生漏液,从而改善相变材料的工作性能,拓展其适用领域。通常,相变微胶囊的壳材由有机材料或无机材料组成。有机材料种类繁多,主要包括脲醛树脂、密胺树脂、聚甲基丙烯酸甲酯、聚苯乙烯等。虽然有机壳材包覆的相变微胶囊具有表面光滑和抗渗透性好等优点,但存在导热性和阻燃性差、部分有机壳材合成阶段存在环境隐患等问题。无机材料可以改善有机壳材的不足,作为微胶囊壁材的无机材料主要有二氧化硅、二氧化钛、碳酸钙、氧化铝等。无机壳材成本低、导热性好,但是包覆率和稳定性有待提高。

近年来,人们将目光逐渐转向开发生物壳材相变微胶囊。刘先之等通过复乳交联法,以石蜡为芯材,壳聚糖为壁材得到了相变潜热值(可达110J/g以上)和热稳定性良好的相变微胶囊。Fanta等通过蒸汽喷射炉将玉米淀粉吸附在水-石蜡两相界面上,最终形成淀粉壳材的相变微胶囊。作为相变微胶囊的重要应用领域之一,建筑节能与人类生产生活紧密相关,也是实现碳减排和碳中和的有效途径。德国巴斯夫公司将其生产的Micronal相变微胶囊制备成为相变保温砂浆,用于房间内墙表面调温材料。结果表明,该材料可以明显减小室内温度波动,减少空调等设备的耗电量。Schossing等以尺寸为50cm×50cm的相变石膏板为样板,构建仿真模型,通过模拟计算得出,相变样板间的室内平均温度比空白样板间低3℃。周建中等将相变微胶囊与石膏粉混合,制备蓄热型相变石膏板,其相变温度约为25℃,熔化潜热值为23.2J/g。在现有研究中,对于糊化面粉壳材相变微胶囊的探索和报道较少,对于其与石膏复合制备蓄热调温建材的报道更是鲜有关注。

本文采用吸附沉积的方法制备了以石蜡为芯材、糊化面粉为壳材的相变微胶囊,系统地研究了相变微胶囊的理化性质。同时将相变微胶囊与熟石膏粉复合,制备具有蓄热调温功能的纸面石膏板,并测试其实际调温效果,为此类蓄热调温型纸面石膏板的规模化应用提供必要的技术参数和指导。

1 实验部分

1.1 材料与试剂

石蜡,工业级,中国石化抚顺石油化工研究院;十二烷基硫酸钠、无水乙醇,均为分析纯,国药集团化学试剂有限公司;全麦面粉,食品级,中国有机绿色食品实业有限公司;脱硫熟石膏粉,工业级,北新集团建材股份有限公司。

1.2 制备方法

1.2.1 糊化面粉相变微胶囊的制备

称取50g 面粉,溶于750mL 去离子水中,在92℃和500r/min 下搅拌20min,冷却至55℃,得到糊化面粉溶液。再取少量十二烷基硫酸钠溶于50mL去离子水中,混匀后加入糊化面粉溶液中,保持同样温度和搅拌转速,分散20min。将10g 熔融态石蜡滴入上述混合液中,提高搅拌转速,55℃下高速搅拌60min,再将反应温度升高到65℃,同样转速下搅拌反应30min,对悬浮液抽滤处理,分别以温无水乙醇和温去离子水冲洗,所得滤饼分为两部分,一部分直接用于熟石膏粉掺混实验,另一部分转移至烘箱,50℃下干燥24h,所得粉末分别用于熟石膏粉掺混实验和表征分析。具体步骤如图1。

图1 相变微胶囊制备工艺流程

同上述方法,不添加十二烷基硫酸钠,对悬浮液抽滤处理,分别以温无水乙醇和温去离子水冲洗,所得滤饼转移至烘箱,50℃下干燥24h,所得粉末用于比对研究。

1.2.2 相变石膏建材的制备

将膏体状相变微胶囊均匀分散在定量的自来水中,按比例与脱硫熟石膏粉快速搅拌混合,再将石膏浆料倒入不锈钢模具(40mm×40mm×160mm)中,固化、脱模,转移至40℃烘箱中,干燥48h后得到相变石膏试块,制备工艺流程如图2所示。按照同样方法制备一组不含相变微胶囊的纯石膏试块,用于参比实验。

图2 石膏试块制备工艺流程

1.2.3 相变节能建筑模型

采用相变微胶囊质量分数为20%的相变石膏建材,构建封闭式相变建筑模型(1m×1m×1m)见图3,其中石膏板材厚度为2cm。模型内部中心点设置感温探头,由温控监测系统将数据实时传输到外面的电脑中,温差为±0.1℃。作为参比,不添加相变微胶囊,采用同样规格、尺寸纯石膏板材,构建同等面积的普通建筑模型。

图3 相变节能建筑模型示意图

1.3 微胶囊的性能表征

采用天津港东FTIR-650 型傅里叶变换红外光谱仪(FTIR)测定相变微胶囊的化学结构,将微胶囊粉末与溴化钾(KBr)按照1∶100混合均匀后压片,在500~4000cm的区间内对样品进行扫描测试;采用Nicolet6700型热重分析仪(TG)对相变微胶囊进行热失重测试,将少量样品在高纯氮气保护下以10℃/min 的速率升温到700℃,测量温度变化过程中样品的质量变化;采用HITACHI SU8020 型场发射扫描电子显微镜(SEM)观察相变微胶囊的表面形貌,样品经无水乙醇溶解、超声分散,滴在导电胶上, 干燥后进行喷金处理。 采用SHIMADZU DSC-60PLUS 型差示扫描量热仪(DSC)测试相变微胶囊的相变温度和相变潜热值,在高纯氮气氛围下,升温速率为10℃/min,温度测试范围-70~70℃。微胶囊中石蜡的包覆率由式(1)计算。

式中,为石蜡的包覆率,%;Δ为相变微胶囊的相变潜热值,J/g;Δ为纯石蜡的相变潜热值,J/g。

1.4 相变石膏建材的性能表征

1.4.1 力学性能测试

依照GB/T 17669.3-1999《建筑石膏力学性能的测定》进行,采用无锡建仪DY-208JFZ 型全自动压力试验机对相变石膏建材试块进行力学性能测试。将试块放置在试验机的垫板上,使试块与试验机处于同一中心线上,启动试验机,直到试块损坏,记录数值,每组样品测量三次,求取平均值。

1.4.2 耐久性测试

将相变石膏建材置于室外,自2020年5月1日起,至2020 年10 月1 日止,连续五个月自然环境下吸热-放热实验,分别对样品初始和终止阶段进行差示扫描量热测试,测试方法同1.3节。

2 结果与讨论

2.1 相变微胶囊制备原理

石蜡@糊化面粉微胶囊化制备原理如图4 所示。熔融态的石蜡液滴在表面活性剂十二烷基硫酸钠的作用下,均匀分散在混合溶液中,糊化面粉中含有大量淀粉颗粒,淀粉分子依靠分子间和分子内氢键形成螺旋结构,螺旋结构外部为亲水基团、内部为疏水基团,石蜡液滴表面包覆着表面活性剂呈亲水性结构,因此,通过亲水基团间相互作用,糊化面粉逐渐沉积在石蜡液滴表面,形成稳定的石蜡@糊化面粉相变微胶囊。

图4 相变微胶囊制备路径

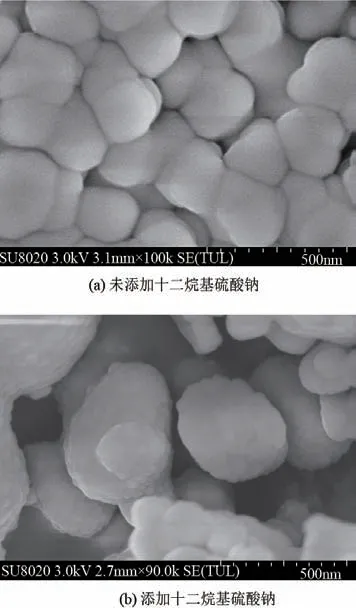

2.2 不同方法制备相变微胶囊的微观结构分析

图5为不同方法制备的相变微胶囊扫描电镜照片。可以看出,未加入十二烷基硫酸钠时,制备的样品呈不规则结构且相互粘连较严重,当添加少量十二烷基硫酸钠后,所得样品呈规则椭球形结构,粒径为400~600nm,微胶囊表面的粗糙结构是因为糊化面粉颗粒不断沉积在石蜡液滴上造成的。究其原因,十二烷基硫酸钠可以降低石蜡表面张力,便于熔融态石蜡分散成细小的液滴,增加糊化面粉与石蜡液滴间的接触概率。同时,十二烷基硫酸钠可以在糊化面粉表面形成保护层,防止石蜡液滴聚集,有助于提高石蜡乳液体系的稳定性。所以,下面将以添加十二烷基硫酸钠制备的相变微胶囊为研究对象,详细考察其理化性质。

图5 不同方法制备相变微胶囊的SEM图

2.3 相变微胶囊理化性质分析

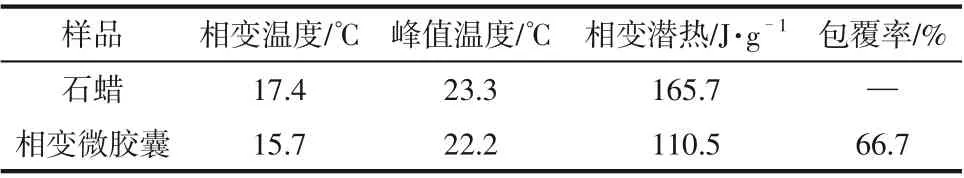

图6(a)为石蜡、糊化面粉和相变微胶囊的红外光谱图。在石蜡谱图中,2927cm处对应—CH的对称伸缩振动吸收峰,2855cm处对应—CH—的对称伸缩振动吸收峰,1470cm附近处对应—CH—和—CH的变形振动吸收峰。在糊化面粉谱图中,3451cm处和1634cm处分别对应羟基伸缩和弯曲振动吸收峰,843cm附近处对应葡萄糖单元的C—O 伸缩振动吸收峰。相变微胶囊的特征吸收峰全部出现在石蜡和糊化面粉的谱图中,而且没有出现石蜡和糊化面粉特征吸收峰以外的其他吸收峰,说明石蜡与糊化面粉之间没有发生化学反应,石蜡是通过物理作用包覆在糊化面粉壳材中。石蜡、糊化面粉和相变微胶囊的TG 曲线如图6(b)所示。可以看出,石蜡只有一个失重区,从126℃开始,到273℃达到完全失重,这是由石蜡的分解和挥发引起的。糊化面粉存在两个失重区,70~150℃为第一失重阶段,失重约10%,主要是由糊化面粉表面失去水分引起的;第二失重阶段开始于275℃,至573℃糊化面粉完全分解。相变微胶囊同样存在两个失重区,第一失重阶段为芯材石蜡挥发引起,其失重曲线与石蜡的失重曲线基本一致,失重率为58%;第二失重阶段为壁材糊化面粉的降解分解,直至失重率达到90%。石蜡和相变微胶囊的DSC熔化曲线如图6(c)所示,热性能参数如表1 所示。石蜡和相变微胶囊的峰值相变温度分别为23.3℃和22.2℃,二者比较接近,说明微胶囊包覆过程未对石蜡性质造成本质改变,这与红外光谱表征结果保持一致。相变微胶囊的潜热值和包覆率达到110.5J/g和66.7%,说明其包覆效果良好。

图6 相变微胶囊的理化性质

表1 石蜡和相变微胶囊的热性能

2.4 相变石膏试块理化性质分析

图7为相变石膏试块力学强度随微胶囊含量变化的关系曲线。可以看出,随着石膏基体中微胶囊含量的增加,相变石膏试块的抗折和抗压强度均呈下降趋势,但下降幅度有所不同。当微胶囊的掺入量达到20%(质量分数)时,如表2所述,与纯石膏试块比较,由微胶囊干粉末制备的相变石膏试块的抗折和抗压强度损失率分别为49.2%和62.1%,由微胶囊湿料制备的相变石膏试块的抗折和抗压强度损失率分别为35.8%和45.7%,参比文献[28]的相变石膏试块的抗折和抗压强度损失率分别为41.8%和56.0%。分析原因可知,由于微胶囊湿料中残余有少量十二烷基硫酸钠,作为表面活性剂,当微胶囊湿料与石膏和水混合时,可以促进微胶囊在石膏水溶液中的分散;同时,少量十二烷基硫酸钠会在石膏水化阶段生成分子间作用力,产生空间位阻,激发石膏活性,加速网状石膏骨架形成,一定程度上提高了相变石膏试块的强度。此外,由于糊化面粉中含有大量淀粉结构,少量十二烷基硫酸钠还有利于改善淀粉结构的黏结强度,进而提高微胶囊与石膏基体的胶结效果。图8为纯石膏和相变石膏试块的SEM 照片。可以看出,纯石膏试块中的石膏晶体呈针状结构,搭接紧密;由微胶囊干粉末制备的相变石膏试块中,微胶囊团聚较严重,阻碍了石膏晶体间相互搭接,造成其力学强度下降;而由微胶囊湿料制备的相变石膏试块中,微胶囊分散性较好,虽然石膏晶体出现变宽、变大现象,但是其相互紧密搭接,即力学强度下降幅度较小,这与表2结果一致。所以,采用微胶囊湿料制备的相变石膏试块的抗折和抗压强度损失率较低。

图7 相变石膏试块力学强度与微胶囊含量的关系

表2 纯石膏和相变石膏试块的力学性能

图8 纯石膏和相变石膏试块的SEM图

2.5 相变节能建筑模型储热性和耐久性分析

图9 为2020 年7 月1 日普通建筑模型、相变建筑模型和外界环境的全天温度波动曲线。可以看出,普通建筑模型内部温度随环境温度波动变化较大。而在相变建筑模型中,由于添加了20%(质量分数)的相变微胶囊,当夏季环境温度较高的情况下,相变建筑能够起到延迟升温且有效调控室内温度的效果。如图9所示,在午后14时,当外界温度达到29.6℃时,相变节能建筑模型内部温度为25.5℃,较环境温度下降4.1℃,显著改善体感舒适度。图10为不同时间下相变石膏建材的DSC曲线,表3给出了相应的热性能参数。可以看出,在连续5 个月吸热-放热变化下,相变石膏建材的峰值相变温度未发生明显改变,相变潜热值降低了7.4%,这与文献[30]报道的建筑用相变微胶囊材料的热性能衰减规律基本一致。图11 提供了不同时期相变石膏建材渗漏性能的比较图。可以看出,经过5个月室外储热调温实验,自制的相变石膏板材未发生明显漏液现象,说明石膏基体中的相变微胶囊材料具有较好的稳定性。

图9 不同建筑模型内外温度波动曲线

图10 相变石膏建材耐久性DSC曲线

表3 不同时间相变石膏建材的热性能

图11 不同阶段下相变石膏建材渗漏性能比较

3 结论

(1)通过SEM 测试表明,添加少量十二烷基硫酸钠有利于生成规则形貌的相变微胶囊,粒径为400~600nm。FTIR、TG 和DSC 分析可知,石蜡@糊化面粉相变微胶囊的化学性质和热性质稳定,峰值相变温度、相变潜热值和包覆率分别为22.2℃、110.5J/g和66.7%。

(2)当微胶囊的掺入量为20%(质量分数)时,由微胶囊湿料制备的相变石膏试块的抗折和抗压强度损失率分别为35.8%和45.7%,明显好于由微胶囊干粉制备的相变石膏试块及参比文献制备的相变石膏试块。

(3)经过连续5 个月的吸热-放热循环实验,相变石膏建材的稳定性良好,在夏季午后,相变建筑模型内温低于环境温度4.1℃,有利于提高人居舒适度。