3D打印制备三维石墨烯及其在水处理中的应用

2022-05-26张惠宁石中玉肖彦奎张晓琴尹鑫田丽红

张惠宁,石中玉,肖彦奎,张晓琴,尹鑫,田丽红

(1 兰州理工大学土木工程学院,甘肃 兰州 730050;2 甘肃省科学院纳米应用技术研究室,甘肃 兰州 730050;3中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃 兰州 730000)

水体污染已经成为社会发展中重要的问题之一。水体中的有机物、重金属和染料等是常见的污染物,严重危及人类自身的健康与发展,因此有效进行污水处理是极其紧要的。目前,国内外对污水的处理方法主要有化学法、物理法和生物法。其中物理吸附法操作简单、工艺简便、二次污染小而备受关注。但传统吸附剂如活性炭、沸石等通常存在吸附量较小、效率低、成本高或再生困难的问题。而石墨烯具有丰富的π电子密度,这些π电子可与有机污染物和重金属经电子得失作用成键,具有良好的吸附性能。但使用后难以从溶液中分离出来,造成二次污染,使石墨烯处理污水受到了极大的限制。

然而要真正实现三维石墨烯复合材料在水处理领域的实际应用,可控制备基于石墨烯的高级有序宏观体复合材料是重要的一步。如今,三维石墨烯的制备方法主要可以分为模板法和非模板法。模板法可以通过模板的多样性而制备出丰富的形态结构,但制备三维石墨烯易出现塑性开裂现象,且在水中长时间易出现结构的坍塌和瓦解。非模板法主要有自组装法、化学交联法等。其中,自组装法影响因素较多,化学交联法的交联剂通常有一定的温度要求。而3D 打印法具有操作简便、可大批量生产且生产结构精准的优点,可以满足三维石墨烯复合材料的制备。

本文结合目前的研究,综述了上述三维石墨烯的制备方法,并对其优缺点进行了讨论,重点论述了3D 打印三维石墨烯的制备及其在污水处理中的应用。

1 三维石墨烯的制备方法

1.1 模板法

模板法可以利用模板的不同特性来控制三维石墨烯结构,是制备三维石墨烯常用的方法。模板通常是无机、有机前体、有机高分子或其自组装的体系,并且通过范德华力、离子键等的作用可以生成结构有序的石墨烯组装体。在将模板去掉之后,就可以得到多孔三维结构。模板法根据模板的类别不同,可以分为水热模板法、单向冻结(ISISA)的冰模板法、化学气相沉积(CVD)定向模板法、有机高分子胶体性模板法等。

侯朝霞等分别通过无皂乳液聚合法、分散聚合法两种方法制备出了PS 微球硬模板,制备出的PS 微球均表面光滑、形状尺寸均无异。无皂乳液聚合法制备的PS 微球尺寸较分散聚合法小,分散聚合法制备的PS 微球的单分散性优异。PS 微球硬模板可以通过高温热处理去除,同时将氧化石墨烯(GO)还原成石墨烯。石墨烯在去除PS 模板后仍然保留了PS微球形貌的孔洞结构,形成3D多孔结构。同时通过PS模板法制备的3D多孔石墨烯与水热法制备的3D 多孔石墨烯见图1。其比电容提升了54%,达到233F/g。

图1 PS模板法及水热法制备的3D多孔石墨烯的SEM照片

杨春等配制了包裹聚苯乙烯微球模板的氧化石墨烯混合液。在将聚苯乙烯微球去除后,通过分液漏斗分离,得到三维石墨烯。真空干燥、煅烧之后得到深度还原与剥离的蜂窝状三维石墨烯。煅烧后的蜂窝状三维石墨烯结构更加牢固稳定。解决了石墨烯团聚问题,并且不需要引入有毒化学试剂即可完成化学还原过程。

Zhou 等采用CuO 模板辅助以及“协同刻蚀沉淀”工艺,制备了三维多孔还原石墨烯(rGN)薄膜。去除CuO 模板后生成全新材料NiCoO,且NiCoO完全模仿CuO 模板的形状,薄片层不仅避免了再堆积,薄膜具有了多孔的三维结构,还能大大提高储能性能。

模板法通过控制模板的形态尺寸,可以有效地调控产物的孔结构和尺寸。此方法简便、成本较低,但该方法的主要缺点是模板难以被彻底清除,制备三维石墨烯易出现塑性开裂的现象。在去除模板时也可能会损坏制备材料的结构。

1.2 非模板法

1.2.1 自组装法

自组装法是一种构建三维石墨烯结构的常用方法之一。基于胶体化学原理,工艺简便。通过自组装法制备的三维石墨烯通常具有一定层次结构及特殊功能。而石墨烯的衍生物(氧化石墨烯和还原氧化石墨烯),其范德华力与静电斥力之间的平衡调节了溶液的性质,石墨烯衍生物(氧化石墨烯和还原氧化石墨烯)胶体的自组装行为可用来合成三维石墨烯水凝胶。多数自组装法均是采用物理方法,如水热还原和冷却干燥等。

廖晨博通过还原自组装法,分别以微晶石墨和鳞片石墨为原料,对制得的石墨烯气凝胶进行实验。结果表明,鳞片石墨因自身形态,使其能在自组装过程中获得结构均匀连续的石墨烯气凝胶。

李振环等通过界面自组装法,将所制备的氧化石墨烯溶液质量浓度稀释超声处理之后,通过滤纸过滤去除团聚的GO杂质。静置后,将制备出的溶液盛装在烧杯中加热,进行自组装成膜,制备出了具有紧密结构的自支撑GO膜。

周洋等利用一步水热法,将提前制得的均质稳定的氧化石墨烯胶状悬浮液倒入高压反应釜中。向高压反应釜中加入磷酸二氢铵(NHHPO)溶液,搅拌均匀后将反应釜置于100℃烘箱中恒温反应,充分反应后将反应釜拿出自然冷却至室温得到氧化石墨烯凝胶。洗涤烘干后得到干燥的氧化石墨烯凝胶。测试结果显示该凝胶对罗丹明B的吸附效果明显,见图2。

图2 不同浓度的罗丹明B的紫外光谱变化

而影响自组装效果的因素也较多,使最终制备的结构形貌无法得到精确的控制、排列无顺序。周之燕等通过自组装法制备聚苯乙烯光子晶体,实验中影响聚苯乙烯光子晶体自组装效果的因素较多,主要有微球的粒径、圆度以及单分散性、悬浮液浓度、温度、湿度、压强和溶剂等。且自组装法通常力学性能较差。

1.2.2 化学交联法

化学交联法是在改性石墨烯(GA)的过程中进一步加入化学试剂,使其能够在石墨烯片层之间产生自组装法通常没有的高强度的化学交联,利用加入的化学交联剂来调控GA的结构和性质,使制备出来的GA更具所需的优异性能。

常会等以改进Hummers法制备的氧化石墨烯(GO)和壳聚糖(CS)为原料,通过化学交联法制备出CS-GO 复合材料,再通过化学共沉淀法制备出磁性壳聚糖/氧化石墨烯(MSCGO)复合吸附材料,可用于吸附水体中的Pb(Ⅱ)。

张燚利用聚乙烯亚胺(PEI)与氧化石墨烯进行化学交联后,再与不同含量的FeO磁性纳米粒子进行交联反应,由此得到的磁性纳米粒子-氧化石墨烯复合材料具有不同的负载率,并证明了制备的复合材料具有可调控的磁性能。

Hu 等通过原子转移自由基聚合(ATRP)合成了一种新型聚苯乙烯磺酸-钴-4-乙烯基吡啶涂抹改性GO 纳米片(PB-GO),通过真空过滤,制备出GO膜后用戊二醛对其进行化学交联。这种制得的聚合物GO膜可以用于处理纺织废水,能有效地对染料或盐进行分离。

Satti等制备好氧化石墨烯后,在水中进行超声处理后得到了分散的GO 片。将GO 片与水溶性聚合物聚(烯丙胺)盐酸盐(PAH)通过碳二亚胺偶联进行交联,过滤,即可得到自支撑复合膜。相比于原本的GO膜或PAN与GO通过简单混合的材料,这些交联复合材料具有更好的力学性能。

但在化学交联法中,使用的交联剂会导致三维石墨烯结构的导电性降低,甚至完全丧失,且不同交联剂通常有交联温度的需求。

1.3 3D打印法

传统的三维结构制备方法在其烦琐的制备加工过程中可能会导致结构的缺陷,从而会降低基于石墨烯三维结构的性能,因此为避免三维结构产生缺陷,要尽可能减少制备的步骤。而3D 打印又称增材制造,相比传统“减材制造”方式的加工技术,3D 打印运用一种“自下而上”的一体化制造方式实现个性定制化的三维复杂客体。

3D打印技术是通过分层打印,利用3D软件模型设计,直接对任意三维结构模型进行生产制造。克服了模板法、化学交联法、自组装法等结构控制性能差的缺点,也减少了加工过程。通过3D 打印技术制备3D 石墨烯,其宏观结构可设计、制备快速、操作简便、能耗低。但在3D 打印过程中浆料通常需要具备一定的性能并拥有适当的黏度以及剪切稀化能力。而高分子材料易于加工,且熔体及前体的配制灵活,常能够满足3D 打印过程中的浆料要求。此外,高分子材料因具有化学性质稳定、物理性能好以及结构坚固等优良性质,也被广泛用于各类3D打印中,是3D打印制造的重要原材料之一。如今的3D打印制备3D石墨烯结构主要为喷墨打印法、直写成型法和熔融沉积成型法。

1.3.1 喷墨打印法

喷墨打印法是一种新型的无接触式制造成型技术,可以根据数字模型喷射出大量的微小墨滴到承印物上,直接沉积,构成打印图形。其原理有两种,分别是按需喷射打印技术(见图3)和连续喷墨技术(见图4)。

图3 按需喷墨技术工作原理示意图

图4 连续喷墨打印技术工作原理示意图

按需喷射打印技术又分为两种:一种是通过压电驱动(见图5),使墨水沿设计模型轨迹在压力作用下喷出;另一种是热发泡喷墨(见图6),热发泡喷墨主要依靠电阻发热的过程将电能转换成为热能。热量将打印机喷嘴附近的墨水转化为具有喷射力的气泡,通过其内部压力将墨水喷出。

图5 四种压电喷墨工作模式

图6 热汽泡喷墨打印的工作原理示意图

连续喷墨技术喷头是连续产生大量不断的墨滴。根据需打印的图像,充电电极使部分墨滴在通过时带上电荷,在外加电场的作用下,参与图像构成的墨滴落到承印物上,其余并没有参与图像构成的墨滴通过油墨收集槽进行回收利用。

Huang 等向制备的浓氧化石墨烯分散液中加入甲醇和达因醇465,搅拌12h 后得到均匀分散的溶液。通过喷墨打印机,在α-AlO陶瓷基片上打印氧化石墨烯图案。最后将GO 图形在600℃氮气下退火,得到rGO导电图形。

Li等通过喷墨打印,实现了石墨烯微球的快速可控制备。实验发现石墨烯微球的粒径可以通过调节气压在0.5~3.0mm自由地控制,制备的多孔石墨烯微球具有良好的染料脱色性能。对亚甲基蓝的最大吸附量为596mg/g,是还原石墨烯吸附剂中吸附量最高的。通过在石墨烯中加入海藻酸钠作为固化剂,性能可以提升21%。

喷墨打印时,墨水的黏度会影响喷射的稳定性,当黏度较高时,可以提高墨滴喷射的稳定性,减少零散点;设备的驱动电压也会影响打印的成败,驱动电压过低,产生热量不足,墨水无法形成气泡状从喷嘴内喷出。随着电压的增加,驱动舱能量也会增加,墨滴获得更多的动能使其速率增加直至能量饱和,能量饱和后墨滴速率稳定,卫星点较少,可以提升飞行性能。但电压过高会缩短设备寿命,甚至烧毁喷头内的电阻器,所以应同时考虑墨水飞行速率及驱动电压不易过大,选择合适的工作电压。

墨水必须具备与喷墨打印系统、喷头相匹配性,要有较快的干燥速度、良好的黏附性、较高的稳定性、易生产加工。所以喷墨打印法的喷头是打印技术的重点,决定了打印过程的可成功性。且通常喷墨打印都需要长时间高温干燥。而连续喷墨技术的墨滴在回收利用时容易变质,导致墨水利用率下降。

1.3.2 熔融沉积成型法

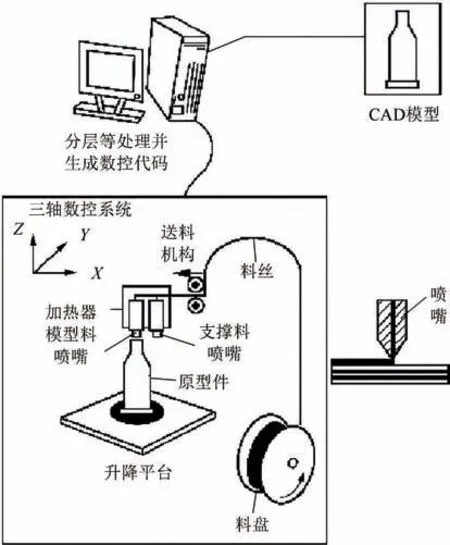

熔融沉积成型技术是世界上应用最为广泛的3D 打印技术,通过加热热塑性材料使其变为黏流状态,然后被两个卷筒推入液化器流道中。按照计算机提前设计好的三维模型路径,从喷嘴挤出,根据设定的程序进行水平移动,拖动挤出的材料与前一层熔结在一起。拖动而成的数条平行直线冷却组合成横截平面,平台再次下降一定的高度,重复上一个过程,循环往复,最终实现设计的特定形状的3D堆叠,系统原理见图7。

图7 FDM快速成型系统原理

吴海华等通过熔融沉积成型技术在PLA中掺杂不同质量分数石墨烯,制成的复合材料具有优异的电磁波损耗特性。由此设计制造的三层吸波体(透波层、吸收层、再次吸收层中石墨烯的质量分数分别为5%、7%、8%)在13.3~18GHz 的频段内具有优异的吸波能力,17GHz时能达到最大吸收峰值。与熔融沉积成型技术制备单层均质石墨烯/PLA样件比较,吸波效果更优。证明了3D 打印制备不同石墨烯含量组合的吸波体可以实现电磁波的高效吸收。

Wu 等还利用熔融沉积成型技术制备了石墨烯/聚乳酸、纳米FeO/聚乳酸、石墨烯/纳米FeO/聚乳酸复合吸收体。研究了石墨烯和纳米FeO在不同含量时对吸波性能的影响。结果表明,石墨烯与纳米氧化铁多元吸附剂有助于形成协同吸附效应。当频率在8.2~18.0GHz 范围内,石墨烯的质量分数为5%,纳米FeO的质量分数为20%时,吸收体的吸收性能最好。

Zhu等将PA12颗粒和石墨烯纳米片(GNPs)粉末分别在真空烘箱中充分烘干后,将PA12 与质量分数分别为2%、4%、6%、8%和10%的GNPs在塑料袋中手工混合,在相同条件下,纯PA12 也被加工。在压模成型和长丝挤出之前,将挤出的材料制成粒装,放入真空烘箱中干燥,再通过硫化机对不同GNPs 含量的复合材料进行硫化处理,最后将复合材料输入长丝生产系统中,所得长丝通过熔融沉积成型打印机进行打印。得到的PA12/GNPs零件的热导率()和弹性模量()沿打印方向比压缩成型零件分别提高了51.4%和7%。结果表明,熔融沉积成型是一种实现PA12/GNPs 零件过压缩成型的新方法,有助于实现高效、灵活的热管理。纯PA12 和PA12/GNPs 纳米复合材料及其CM 试样的MFI 值(熔体流动指数)、热导率及拉伸实验结果见图8、图9。

图8 纯PA12和PA12/GNPs纳米复合材料及其CM试样的MFI值、热导率

图9 纯PA12和PA12/GNPs纳米复合材料及其CM试样拉伸实验结果

熔融沉积成型法极大地受制于材料,必须将热塑性材料加热至黏流状态。在制备过程中,喷嘴处温度过高,挤出材料偏向于液态,黏性小,挤出过快,流动性强,无法精确控制,制备过程中可能前一层还未冷却,后一层就覆盖在其上,从而导致坍塌。温度太低,材料黏度则会加大,挤丝速度变慢,严重会导致喷口堵塞。而喷头挤压速度过快会导致型面凹凸不均,影响成品样貌,挤压速度慢会出现断丝现象。

熔融沉积成型设备简单、投入低、后处理简单,但是成品表面粗糙,打印速度较慢,精度不高,塑性材料的尺寸通常也有限制,且在成型过程中有两次相变过程,分别是在固态丝状受热熔化成熔融状态时和凝固时,材料会发生形变,所以在设计模型时需考虑到形变问题。

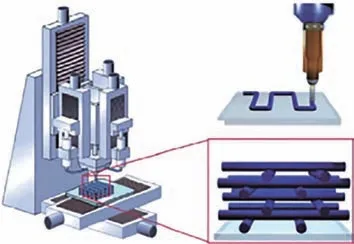

1.3.3 直写成型法

直写成型法(DIW)的技术原理是通过计算机根据数据结构设计来控制喷嘴三维运动,见图10,将高黏态浆料经喷嘴连续挤出。DIW是迄今打印范围最广的成型方式,相比其他3D 打印技术,DIW打印技术对材料的苛刻要求较少,具有一定流变性能的黏土、食物、活细胞、浓缩高分子材料、可消散有机物以及环氧树脂等都可以作为DIW打印的墨水,利用打印喷头既可以挤出线型材料,又可以挤出微滴材料,以制备传统工艺无法制备的复杂3D形状的构筑物。

图10 气压式直写成型法

黄凯以石墨烯为原料,表面活性剂和增稠剂分别选用乙二醇单丁醚(EGB)和邻苯二甲酸二丁酯(DBP)与聚乙烯醇缩丁醛(PVB)的混合溶液,以乙醇作为溶剂配制石墨烯浆料。将装有石墨烯浆料的打印管安装在打印机上,规划打印步骤,调整气压、移速。当挤出方向垂直于石墨烯片时,石墨烯片受作用在其上的非均匀剪切应力的作用,会发生偏转,形成平行于挤出方向的定向排布。证明了通过3D打印可以实现对微观结构的控制。

邓颖在配制的GO溶液中加入适量1%(质量分数)的乙二胺(EDA)溶液。通过电动机进行搅拌直至溶液仅依靠重力无法流动,但在振动时又具有像水一样的流动性。将配制的GO溶液装入直写打印机盛液针筒,打印出三维结构后,将样品置于管式炉,在950℃氩气保护状态下进行3min热处理还原,将GO 还原为GA。制备出的3D GA 用聚二甲基硅氧烷(PDMS)封装后具有良好的强度、韧性和导电性,在受到大应变循环加载后仍能保持结构完好,可拓宽不同结构力学研究的范围。

Roman 等通过超离心浓缩GO 溶液,获得质量分数为8%的GO 基DIW 可打印油墨。制备质量分数为30%的木质素水溶液,向GO油墨中添加固定量的该木质素水溶液。通过调整GO和木质素的相对分数,可以改变打印材料的密度、石墨顺序,从而改变打印材料的力学性能。特别是,GO 不仅促进了石墨的有序性,而且提高了孔隙率,添加大量的木质素也可以制备密度更高但有序度更低的碳结构。

影响3D 打印过程成功与否,主要与以下几个条件有关:液体具备剪切变稀性能,可保证其能够从针头挤出;储能模量要大,保证成型结构具有一定的支撑性;高固相体积分数,减小因固化而导致的形状收缩、坍塌、开裂等。

此外,通过气压调节打印过程中的部分设计参数,也可影响打印的结果。如:①气压大小的调节,气压过大会造成墨水堆积不成型,而气压过小,在墨水黏度较大时可能无法顺利挤出;②打印速度的调节,当气压恒定时,打印速度过快可能导致打印墨水线条间断;③打印前的前体处理,通常需要在放入针筒前进行离心处理,除去前体中的微小气泡,离心处理不足,微小气泡会造成打印过程中针口处墨水挤出的间断;④下层间距过大导致上层跨度过大,上层无法被稳定支撑,导致坍塌。DIW制备三维石墨烯虽然高效且能精准地对三维结构进行控制,但是DIW打印设备的价格通常较高。

2 3D打印三维石墨烯的应用

2.1 3D打印制备三维石墨烯处理污水

二维石墨烯因为其优异的物理、化学性能,受到诸多行业的关注,在材料、医学、能源等方面都具有重要的应用前景,并有许多未来应用的期望。而三维石墨烯不具有二维石墨烯的优异性能,还能将其改良,打破其原有的局限性。三维石墨烯在各行各业具有更广阔的应用前景。

石墨烯具有较高的比表面积和力学性能,且吸附分离效率高、操作简便,作为吸附材料具有更大的优势和潜力。目前,石墨烯材料在重金属离子污染物的吸附分离、有机染料的吸附及其无机阴离子的吸附等方面效果显著,但石墨烯层之间较强的范德华力以及π-π 堆叠交互作用,使其易在水中团聚和堆积,从而降低其吸附容量。将二维石墨烯组装成三维石墨烯,不仅便于吸附后的回收,还能有效降低石墨烯的团聚堆积。

Quintanilla 等研究了不同石墨烯基纳米结构对催化湿式过氧化氢氧化(CWPO)法处理废水的催化性能。氧含量最低的石墨烯纳米片表现出最高的催化活性。典型的苯酚氧化副产物出现在液相,而CO 和CO则出现在气相。然后,基于这些纳米片的三维(3D)多孔石墨烯整体使用直接墨写技术添加制造,在类似CWPO 条件下测试。结果表明,3D 石墨烯基结构具有催化活性,但由于有机物的沉积,3D 石墨烯基结构逐渐失活。基于石墨烯的整体材料可以通过热处理再生,通过反应-热再生循环实现工业规模的应用。

Zhou 等根据垂直交叉分步过滤和旋流理论,采用3D 打印和双冷冻干燥技术,制备了具有仿生鱼口结构的新型深度型混杂聚乳酸(PLA)@氧化石墨烯(GO)/壳聚糖(CS)海绵过滤器。对GO/CS 海绵及其过滤装置进行了FITR(傅里叶变换红外光谱)、SEM(扫描电子显微镜)、水吸附等表征。并对影响染料去除机理的因素,如GO 含量(或CS含量)、接触时间、pH、温度、仿生构型等进行了解释。结果表明,在GO 的质量分数为9%、接触时间为46min、pH为8和35℃的条件下,仿生3D 过滤装置具有良好的去除效果[CV(结晶紫染料)97.8%±0.5%],GO/CS 海绵具有较高的强度(74.5MPa±3.5MPa)。因此,生成的3DPLA@GO/CS海绵仿生过滤器通过重力和旋涡驱动为染料水的有效分离提供了新的选择,也为生物大分子在吸附方面的应用展示了广阔的前景。

王志龙等为处理医疗废水,将氧化石墨烯复合进可实现油水分离的海藻酸钠中提升整体力学性能,通过一步还原在复合材料中负载纳米银,并通过3D 打印制造出具有强力杀菌、卓越固态物质拦截和油水分离功能的新型海藻酸钠/氧化石墨烯/纳米银复合(SGA)滤膜。制备的SGA滤膜具有良好的三维结构,过滤条件下抗菌率可达100%,油水分离效率可达95%以上。

徐晓榕采用聚乳酸(PLA)和聚己二酸-对苯二甲酸丁二酯(PBAT)为小球藻固定化载体,通过熔融沉积成型技术制备PLA/PBAT/Chlorella(PIBC)水处理反应器。反应器对亚甲基蓝的去除率随着溶液pH 的升高呈上升趋势,pH 提高到10时,去除率增加到96.14%。PIBC 反应器通过静电作用和氢键作用吸附亚甲基蓝。

魏秋实通过3D 光固化打印出中空多孔圆柱体的固体材料(50mm×50mm×58mm)作为复合材料骨架,共分布了160 个圆孔,将比表面积最大化。该材料无须光照即可处理废水中的重金属离子,对各种重金属离子的处理效果大致如下:Pb>Cd>Zn≈Cu。因基底材质硬度高,具有很高的可回收性。

3D 打印制备三维石墨烯,经过三维设计软件直接设计后打印成品,可快速制备、操作简便、宏观易于设计,使其可以实现规模生产。三维结构尺寸也可按需求定性制造,且原料的利用率高,从而降低了成本。

2.2 电化学

石墨烯气凝胶作为导电填料,利用其三维网络结构,使得对应的复合材料具有良好的导电性能和电磁屏蔽性能。石墨烯优越的电学及其良好的力学柔韧性使其也可作为柔性自支撑电极材料。

Nathan-Walleser 等通过3D 微挤压的便捷印刷工艺,制备无黏合剂的热还原氧化石墨烯(TRGO)基电化学电容器(EC),其具有较高的性能,可用于水性和非水性电解质系统。制备的TRGO材料具有593m/g的高比表面积(SSA)和约16S/cm的良好电导率,具有优异的电荷存储性能。

有研究通过3D 打印石墨烯气凝胶,从而研发出多孔三维支架。将氧化锰装载在多孔支架上,利用石墨烯/氧化锰电极制出超级电容器装置。在测试后发现其具备良好的循环稳定性,在20000次充电及放电循环后,还依旧具有90%的初始电容量,且只需几秒到几分钟就能非常快速地充满电。

Fu 等制备用于3D 打印锂离子电池的基于氧化石墨烯的电极墨水,由印刷氧化石墨烯基复合油墨和固态凝胶聚合物电解质制成。3D 打印的LFP阴极和LTO 阳极具备稳定的循环性能,比容量分别约为160mA·h/g 和170mA·h/g。电极的高质量负载约为18mg/cm。满电池可提供117mA·h/g 和91mA·h/g 的初始充电和放电容量,并具有良好的循环稳定性。

传感器敏感单元材料的选择及制备是提高传感器感知信号检测的可靠性及准确性的关键。

陈小军等以石墨烯纳米(GNPs)和多壁碳纳米管(MWCNT)制备前体溶液,成功通过直写打印制备了64 个敏感单元。所得敏感单元的线宽约为300μm。当GNPs/MWCNT 填充质量分数为10%、配比(质量比)为1∶1 时,其前体溶液稳定性较好,连续打印能力优良,能够进行大面积喷印制造,且复合材料压敏性能最优。

Monne 等设计和制造喷墨印刷石墨烯场效应晶体管(GFET)。利用了逐层3D 打印技术,并通过银纳米粒子墨水对源极和漏极进行了初始打印。然后,将掺杂有二硫化钼(MoS)单层/多层分散体的石墨烯活性层印刷到覆盖源电极和漏电极的基板表面上。表征结果表明,电压扫描范围为-2~2V,漏极电流从949nA变为32.3μA,GFET的开/关比为38∶1,这是喷墨印刷柔性石墨烯晶体管的里程碑。

2.3 化学产能

Browne 等购买获得商用3D 打印石墨烯/聚乳酸(PLA)灯丝,据报道,这种市场上售卖的灯丝和电极都含有固有的杂质。在此,根据3D 打印处理,将包含此类杂质的3D 打印电极制备用于氢气析出反应(HER)和光电化学(PEC)水氧化反应的催化剂。结果表明,热处理的3D 打印电极相比于裸露和溶剂处理的3D 打印电极,具有优异的HER 和PEC 水氧化性能。经过热处理的3D 打印石墨烯/PLA 电极对HER 的最佳性能影响与铁和钛杂质的存在以及低碳氧比含量有关。

Greco 等从单层氧化石墨烯(GO)片和由前体4-羧基苯甲醛和聚乙烯醇制成的聚合物的悬浮液中获得单个整体式固体,通过共价键交联各个薄片制备了不同类型的材料,形成湿凝胶。将其超临界干燥及热还原后,生成石墨烯气凝胶复合材料,这种特定的GO/聚合物比率具有适当的延展性,使其适用于3D 打印,并且还具有适合储能、催化及其他特性。

3 总结

综上所述,三维石墨烯宏观材料的应用正处在蓬勃发展时期,制备方法也有多种,对常用三维制备方法进行比较,见表1。

表1 常用三维结构制备方法优缺点

不同的3D 打印技术具有不同的特点,对材料及墨水也有不同的要求。常用3D打印法打印材料、墨水要求及优缺点见表2。

表2 常用3D打印法打印材料、墨水要求及优缺点

4 展望

3D 打印法制备三维石墨烯通过计算机三维模型,对打印前体直接进行分层打印,减少了加工过程,从而减少组织结构缺陷的产生,提高材料的结构稳定性及使用寿命。此外,三维石墨烯在水处理中重复利用率极高,如利用酸化实现染料的脱附,利用高温燃烧实现油污的脱附,且脱附后的三维石墨烯仍能保持接近初始吸附量的高吸附容量。

通过3D 打印制备三维石墨烯操作简便、能耗低、原料利用率高,且易于大量生产的精准结构控制。然而3D打印法虽然高效高质,但是3D打印设备通常价格较高,且对前体的黏度具有较高要求,前体通常需要具备剪切稀化性能。考虑到今后研究需要进一步关注的问题主要有以下几个。

(1)因为3D打印对前体的黏度有较高的要求,所以需要做到精准控制,使其不会因为黏度过高无法顺利挤出,也不会因为黏度太低在打印后无法保持立体结构及支撑性。

(2)三维石墨烯在污水处理中通常需要具备一定的力学性能,使其能抵抗相互的碰撞或水流的冲击,例如在前体中加入其他物质,使制备的三维石墨烯结构在水中不会瓦解,具备力学性能的同时也拥有较高的吸附性能。

(3)3D 打印仪器设备的成本较高,后期随着技术的发展,能够在已有的技术上进一步改进,制造出成本较低、效率更高的3D打印设备。