新型金属泡沫-微柱群复合热沉内流动传热性能分析

2022-05-26李勇铜刘健杨来顺

李勇铜,刘健,杨来顺

(1 兰州理工大学石油化工学院,甘肃 兰州 730050;2 山东科技大学土木工程与建筑学院,山东 青岛 266590)

随着微机电加工和宽禁带半导体技术的飞速发展,微电子、航空航天等先进工程领域中电子元器件和系统的组装密度和复杂度越来越高。与此同时,其热交换系统的传热负荷及强度日益增强,局部“热点”区域热流密度更是急剧增加。器件的温度若不能有效控制,将会造成工作性能下降,甚至导致烧毁。高功率密度电子器件的有效热管理是当前亟待解决的关键问题与研究热点。

微通道液冷技术是高功率密度电子器件热管理极具潜力的冷却方案。目前,国内外所报道的微通道液冷散热结构主要包括简单平直微通道热沉、复杂结构微通道热沉、微柱群热沉、双层微通道热沉等。其中,微柱群热沉具有比表面积大、换热效率高等诸多优点。针对微柱群热沉传热性能的研究,主要聚焦于探究微柱鳍的截面形状和排布方式对传热和阻力特性的影响。Zhao 等研究表明,当方形微柱鳍在流道内的体积占比为0.75、柱鳍与流动方向夹角为30°时,微柱群热沉的综合换热性能最优。Sakanova 等通过对三种不同截面形状(圆形、锥形和水翼形)柱鳍热沉和平直板翅热沉换热性能的对比,指出微柱群热沉的换热性能可达平直板翅热沉的1.6~2倍。近年来,金属泡沫凭借优良的热物理特性在电子器件热管理领域得到了广泛关注,文献[9-14]研究了金属泡沫热沉的流动传热规律及冷却性能,发现填充金属泡沫可有效降低器件表面温度,强化热沉的冷却性能。然而,将金属泡沫与微柱群热沉冷却技术相结合,有关金属泡沫-微柱群复合热沉内传热性能和流动阻力特性规律的研究却鲜有报道。此外,也缺乏金属泡沫-微柱群复合热沉与传统微柱群热沉换热特性的对比研究。

本文制备了一种新型泡沫铝-微柱群复合热沉,以去离子水为冷却工质,在微流体闭路循环实验平台上对其流动传热特性开展了实验研究。结合实验测量结果,构建了泡沫铝-微柱群复合热沉的全局尺寸数值模型,通过数值模拟获取了泡沫铝-微柱群复合热沉内的流场分布、壁面温度分布、阻力特性及强化换热性能,并同传统微柱群热沉进行了对比。相关研究结果可为微型电子器件散热器的开发、设计和优化提供一定的理论支撑。

1 实验设计

1.1 实验装置及测试段

实验所用泡沫铝的孔隙率为0.88,孔密度为10PPI和20PPI(PPI表示单位英寸长度上的平均孔数1英寸=0.0254m),如图1(a)所示。泡沫铝的材质为6101-T6铝合金,材料热导率为218W/(m·K)。采用电火花线切割法(wire electronic machining method,WEDM)将泡沫铝精密切割成长、宽、高为75mm、45mm、13mm 的长方块,便于与通道内壁紧密连接。此外,还利用相同的特种切割工艺分别在两种不同孔隙参数的泡沫铝上切出了20 个边长为5mm的交错方形孔,如图1(b)所示,切割后的泡沫铝可镶嵌于传统微柱群热沉内制备新型泡沫铝-微柱群复合热沉。方形孔沿长度方向和宽度方向的间距分别为10mm和5mm,每排(宽度方向)方形孔侧边距离泡沫块边缘的尺寸按6mm 和4mm 交替布置。

图1 实验所用的泡沫铝试样

泡沫铝-微柱群复合热沉由传统微柱群热沉[如图2(a)]及填充在流道内的泡沫铝复合而成。其中,微柱群热沉的材质为6061-T6铝合金,材料热导率为167W/(m·K)。本文所制备的新型复合热沉测试段整体结构及具体细节如图2(b)所示。制备泡沫铝-微柱群复合热沉的步骤如下:①设计微柱群热沉的整体几何尺寸和流道结构,加工制备传统微柱群热沉;②采用电火花线切割法在泡沫铝块上精密切出交错布置的方形柱鳍孔;③通过过盈压力配合将泡沫铝嵌入传统微柱群热沉,实现泡沫铝与柱鳍的良好接触,以减小泡沫铝与接触固体壁面间的接触热阻。

图2 两种不同类型热沉实验测试试样

图3 所示为测试泡沫铝-微柱群复合热沉内流动传热特性规律的闭路循环实验系统,该系统主要由实验测试段、冷却系统、电加热系统和数据采集系统组成。泡沫铝-微柱群热沉连接于闭路循环流体回路中,去离子冷却水通过连接于变速齿轮泵系统(Cole-Parmer EW-75211-30)中的高精度微流体齿轮泵(Micropump GJ-N27)进行泵送。热源由加热面积为65mm×35mm的加热块提供,其内部含有5个串联布置的筒式加热棒。实验过程中,采用差压传感器(Omega PX2300-1DI)测量流体通过实验测试段的压降,采用T型热电偶测量壁面温度和流体进出口温度,利用Agilent 34972数据采集器对压差及温度信号进行采集与保存。

图3 流动传热实验系统示意图

1.2 实验数据整理

实验测得的基本数据包括体积流量、压降、流体进出口温度及壁面温度,对基本实验数据作进一步处理,可分析泡沫铝-微柱群复合热沉内的流动传热特性规律。

雷诺数的定义如式(1)所示。

式中,为加热区域的面积;为加热功率;和分别为电压和电流;为通道内壁面的平均温度;为流体平均温度;和分别为流体进出口温度。

1.3 误差分析

实验直接测量数据主要包括加热壁面的温度、压降、流体的体积流量、电源提供的电压电流、入口水温、出口水温等,通道内的平均对流换热系数、摩擦阻力系数等则为间接测量参数。利用误差传播定律,可得到热沉平均对流换热系数的不确定度,见式(5)。

类似地,可得到摩擦阻力系数的不确定度。本实验中主要参数的最大不确定度详见表1。

表1 实验中主要参数的不确定度

2 数值模型描述

2.1 数值模型

为深入探究泡沫铝-微柱群复合热沉内的流动换热特性规律,本文还分别构建了泡沫铝-微柱群热沉和传统微柱群热沉的数值模型并开展了对比研究。为确保数值研究中的边界条件与实验过程相同,分别对两种热沉进行了全局尺寸建模。所构建的传统微柱群热沉和泡沫铝-微柱群热沉的物理模型如图4所示。

图4 两种不同热沉物理模型示意图

2.2 控制方程及边界条件

流体在金属泡沫内的流动需考虑低速流动时的Darcy阻力和高速流动时的Forchheimer 阻力,本文采用拓展的Darcy-Forchheimer 模型构建了泡沫铝-微柱群复合热沉内层流流动的动量方程。采用局部非热平衡(local thermal non-equilibrium equation,LTNE)传热模型描述金属泡沫骨架与流体间的热交换过程。传统微柱群内流体的流动采用N-S方程来描述,换热过程采用对流扩散方程来表征。流动传热过程的控制方程见式(6)~式(12)。

连续性方程:

边界条件如下:假设去离子水以均匀且恒定的速度和温度流入通道;流体和固体壁面无速度滑移和温度跳跃;底部壁面加热热流密度均匀且恒定;通道出口为压力出口;其余固体边界为绝热边界条件;金属泡沫与接触固体壁面间的热量传递为耦合传热边界条件,如式(13)所示。

3 结果与分析

3.1 泡沫铝渗透性及热传递特性参数的确定

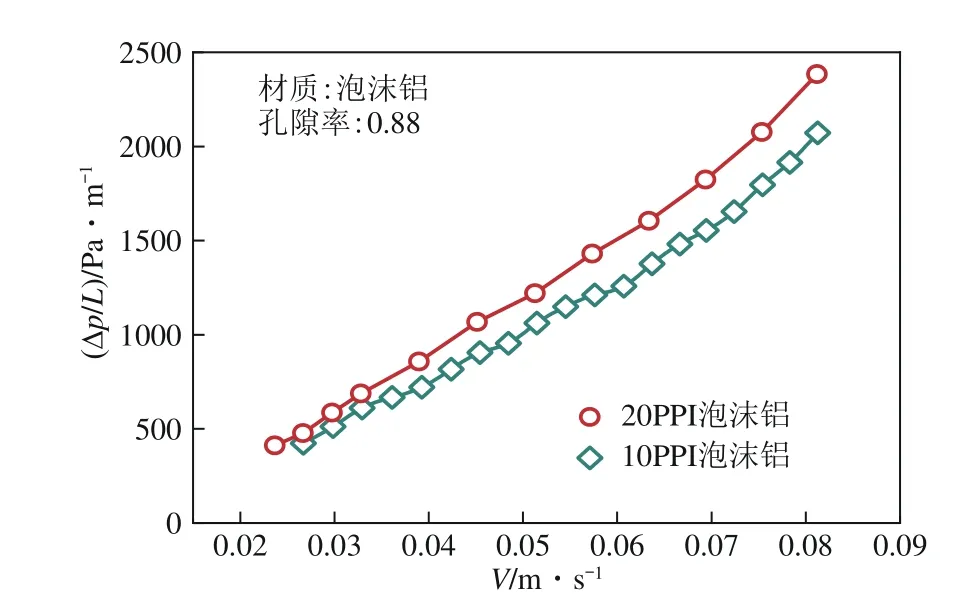

本文首先对完全填充泡沫铝通道内的流动阻力特性开展了实验测量,获取了两种不同孔隙参数泡沫铝的压降特性。图5所示为两种不同孔密度泡沫铝内压降梯度随达西速度的变化规律。由图5 可知,20PPI 泡沫铝内的压降大于10PPI。随着孔密度的增大,泡沫铝的孔径减小,泡沫铝内部结构愈发致密,导致流动阻力增加。同10PPI 泡沫铝相比,当通道内平均流速为0.08m/s时,20PPI泡沫铝单位长度的压降增加了15.7%。此外,可以看出,压降随流速呈非线性趋势递增,并随流速的增大迅速增加,这表明当流速较高时,惯性效应的影响将处于主导地位。

图5 泡沫铝内压力梯度随流速的变化

金属泡沫内流体的流动压降可用Darcy-Forchheimer 模型进行理论预测,如式(14)所示。基于实验所测得的压降数据,采用二次曲线拟合可获得泡沫铝的渗透率和惯性阻力系数。

式中,和分别为泡沫铝的渗透率和惯性阻力系数;为Darcy速度。

实验拟合所得的渗透率和惯性阻力系数列于表2中。可以看出,泡沫铝的渗透率随孔密度的增大而减小,惯性系数随孔密度的增大而增大。此外,表2还给出了实验所测结果与已发表文献中结果的对比。本实验所测得的泡沫铝渗透率及惯性阻力系数与文献中结果量级一致,验证了实验数据的可靠性。

表2 泡沫铝的渗透率和惯性系数及其与文献结果对比

基于局部非热平衡模型对泡沫铝内的对流换热特性开展数值研究,需确定泡沫铝固体相和流体相的有效热导率、比表面积及泡沫铝骨架与流体间的局部对流换热系数。泡沫铝有效热导率及比表面积的计算可参考文献[18-19]。在本数值研究中,通过调整局部对流换热系数的大小,使完全填充泡沫铝通道的数值计算结果与实验测量结果相吻合,可获得去离子水与泡沫铝骨架间局部对流换热系数的大小。本文分别对两种不同孔密度泡沫铝的局部对流换热系数与Darcy 速度间的函数关系进行了拟合,泡沫铝的相关参数及局部对流换热系数的拟合关联式详见表3。

表3 泡沫铝的热物性参数及局部对流换热系数

3.2 泡沫铝-微柱群热沉流动及阻力特性

在获取泡沫铝渗透率和惯性阻力系数的基础上,对泡沫铝-微柱群复合热沉内的流动阻力特性开展了数值研究,并将实验测量值与数值结果进行了对比,如图6 所示。可以看出,泡沫铝-微柱群复合热沉阻力系数的数值与实验结果吻合良好,最大偏差约为13.0%,相对误差处于合理偏差范围之内,验证了数值模型的可靠性。此外,从两类不同热沉阻力系数的对比可知,泡沫铝-微柱群复合热沉的阻力系数明显高于传统微柱群热沉,10PPI 和20PPI 泡沫铝-柱鳍复合热沉的阻力系数比传统微柱群热沉增加了6.7~9.0 倍和7.9~10.5 倍。这是因为错综复杂随机分布的泡沫铝骨架占据了流体的流动通道,增加了流/固接触面积和流体的掺混程度,使得流体流动的黏性阻力和惯性阻力显著增大。此外,由于20PPI 泡沫铝的孔径小于10PPI,增加了流动阻力,导致20PPI 泡沫铝-柱鳍复合热沉的阻力系数增大。但在本文所研究流速范围内,20PPI泡沫铝-微柱群复合热沉的流动阻力较10PPI 增加较少,增幅约为14.8%。

图6 两种不同类型热沉阻力系数对比

为进一步分析泡沫铝-微柱群复合热沉和传统微柱群热沉内的流动特性,图7给出了两种不同类型热沉在为1160 时-截面的流线分布。由于传统微柱群热沉内相邻两柱鳍间的流通截面变窄,加之柱鳍对流体的扰动作用,柱鳍尾部有较大尾涡产生,如图7(a)所示。泡沫铝-微柱群复合热沉中微柱群间的空隙通道填满了泡沫铝,泡沫铝错综复杂的孔隙结构增加了流体的混合与扰动,有效抑制了流动分离与涡的形成与发展,最终使得柱鳍尾部的涡流完全消失,如图7(b)所示。可见泡沫铝-微柱群复合热沉和传统微柱群热沉内流体的流动状态显著不同,基于数值模拟手段可有效预测泡沫铝-微柱群复合热沉内的宏观阻力特性,还能揭示其内部的具体流动细节。

图7 两种不同类型热沉内x-z截面流线分布对比

3.3 泡沫铝-微柱群热沉传热特性

在明晰泡沫铝-微柱群复合热沉流动阻力和内部流动规律的基础上,图8给出了两种不同孔密度泡沫铝-微柱群复合热沉换热性能的变化规律及与传统微柱群热沉换热性能的对比。由图可知,20PPI泡沫铝-微柱群复合热沉较10PPI复合热沉换热性能的提升并不明显,平均的增幅约为5.0%。然而,与传统微柱群热沉相比,新型泡沫铝-微柱群复合热沉的传热性能显著提高。在所研究的流速范围内,20PPI泡沫铝-微柱群复合热沉的平均比传统微柱群热沉提升了33.9%~41.5%。

图8 两种不同类型热沉换热性能对比

为揭示柱鳍与周围金属泡沫间的耦合传热机制,图9分析了从柱鳍到金属泡沫骨架及流体间的热流传递过程。相应地,定义了量纲为1温度的表达式,如式(15)所示。

图9 柱鳍与泡沫铝骨架及流体间的量纲为1温度分布

图9(a)所示为固体柱鳍与泡沫铝骨架的量纲为1局部温度分布。由于固体柱鳍热导率高,加载于热沉底部的热量可迅速沿柱鳍高度方向进行扩散,随后固体柱鳍内部积聚的热量将以导热的方式由高温柱鳍传递到周围泡沫铝骨架。最终,热量将从泡沫铝骨架表面以对流换热的方式被冷却工质散除。图9(b)还给出了柱鳍与泡沫铝内流体的局部量纲为1温度分布,可以看出,固体柱鳍温度明显高于周围流体温度,为此柱鳍传导的部分热量可通过对流换热的方式直接从柱鳍表面传递给周围流体。此外,由图9(a)、(b)对比可知,泡沫铝内固体骨架的温度高于流体温度,表明泡沫铝骨架与流体间存在局部非热平衡传热效应。

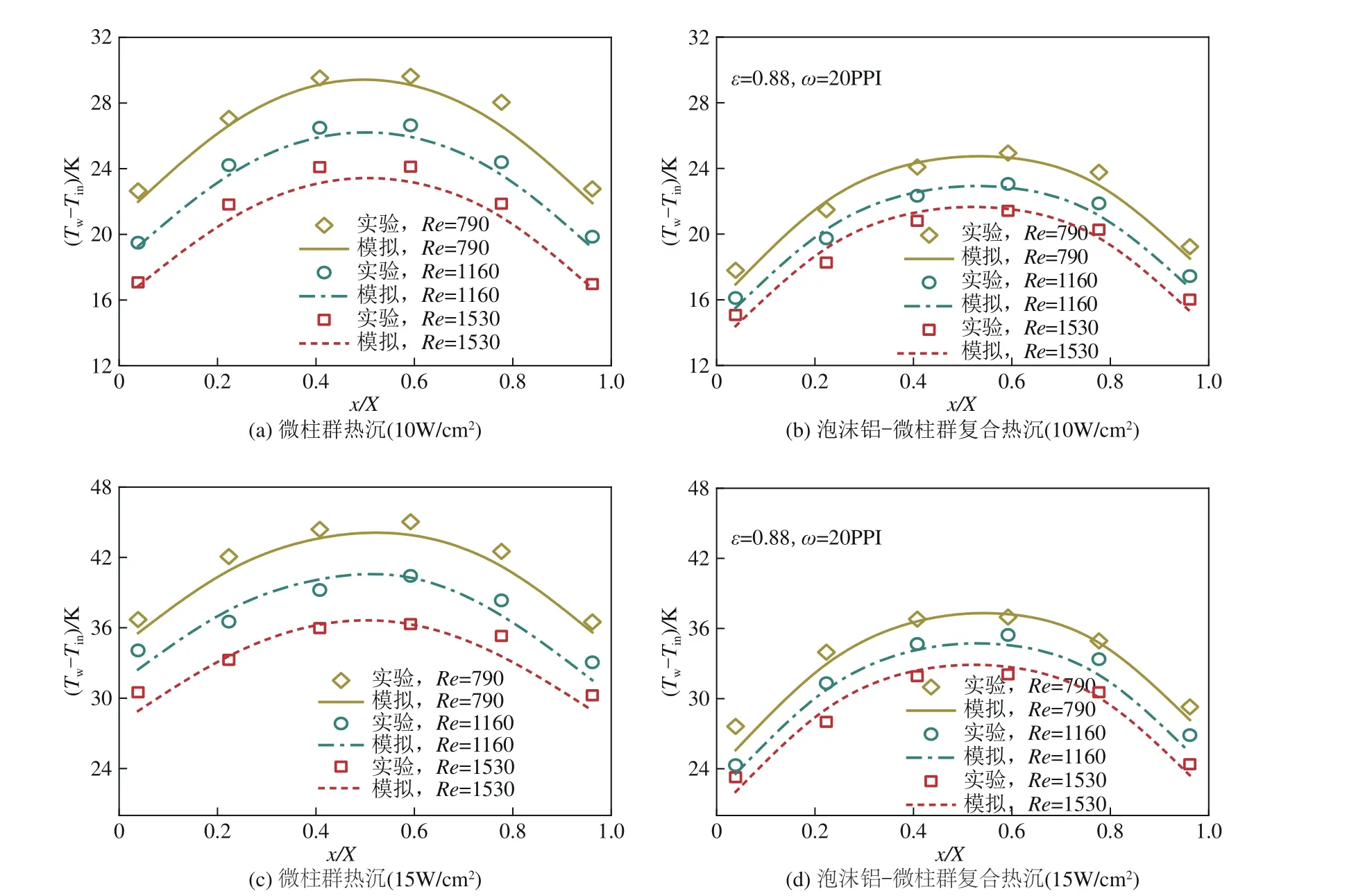

在底壁加热热流密度为10W/cm和15W/cm的条件下,图10所示为泡沫铝-微柱群复合热沉和传统微柱群热沉加热底面温差(-)分布的对比。由图可知,在相同和加热条件下,泡沫铝-微柱群复合热沉的底面温度分布较传统微柱群热沉大幅降低。在热流密度为10W/cm条件下,同传统微柱群热沉相比,当为790时泡沫铝-微柱群复合热沉的底壁最高温度降低了约5K。这是由于泡沫铝-微柱群复合热沉结合了金属泡沫与微柱群的优良换热特性,加载于热沉底部的热量可由高热导率柱鳍迅速传递到整个微柱群固体区域,高温微柱群可将热量传递给周围具有高比表面积的泡沫铝骨架,热量最终将会被冷却工质以对流散热的方式散除。另外,可以看出,在不同的和热流密度条件下,泡沫铝-微柱群复合热沉的数值模拟结果和实验测量结果吻合较好,验证了本文所构建数值模型的可靠性。此外,由图10 可知,两类热沉底面的温度分布沿流动方向均呈先增加后降低的变化趋势。这是因为热源位于热沉底面中心区域,由于轴向导热效应的影响,热量将从加热区域沿四周扩散,特别是在加热区域的前段和后段热扩散作用更加显著。因此,热沉底面的温度分布并没有逐渐递增,而是呈现出先增加后降低的变化趋势。

图10 不同热流下两种不同类型热沉底面温度分布对比

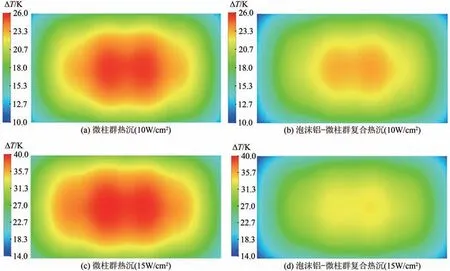

为更加直观地展示泡沫铝-微柱群复合热沉的优良换热性能,在为1160的条件下,图11给出了泡沫铝-微柱群复合热沉和微柱群热沉在不同热流条件下的底面温差(-)云图分布。由图可知,泡沫铝-微柱群复合热沉具有良好的换热性能,该新型复合热沉可有效抑制加热底面的温升,提高了冷却性能。当热流密度为15W/cm时,同传统微柱群热沉相比,泡沫铝-微柱群复合热沉的底面最高温度降低了约6K。此外,可以看出,由于热沉底面热扩散作用的影响,热沉高温区域集中在底部中间位置,当采用泡沫铝-微柱群复合结构时,高温区域的面积变小且沿流动方向向下游偏移。

图11 两种不同类型热沉底面温差云图分布对比

4 结论

本文提出了一种新型泡沫铝-微柱群复合热沉来强化高功率电子器件的冷却性能。采用实验和数值模拟相结合的手段,在不同的热负荷、孔隙参数、入口流速等条件下探究了该复合热沉内的流动与传热特性规律,并同传统微柱群热沉进行了对比。主要结论如下。

(1)与传统微柱群热沉相比,泡沫铝-微柱群复合热沉的换热效果更佳,20PPI 泡沫铝-微柱群复合热沉的平均提升了33.9%~41.5%。但同时流动阻力也随之增加,流动阻力系数增加了7.9~10.5倍。

(2)增加孔密度可提升热沉的换热性能,但在本研究条件下,20PPI 泡沫铝热沉相对于10PPI 热沉的换热性能提升并不明显,平均仅增加了约5.0%。当热流密度为15W/cm及为1160 时,同传统微柱群热沉相比,20PPI 泡沫铝-微柱群复合热沉可使加热壁面温度降低约6K。

(3)传统微柱群热沉和泡沫铝-微柱群复合热沉内的流动规律显著不同,微柱群热沉内填充金属泡沫可有效抑制流动分离与尾迹涡的形成与发展,使得柱鳍尾部的涡流消失。

(4)泡沫铝的渗透率随孔密度的增大而减小,惯性系数随孔密度的增大而增大。本研究所采用的孔隙率为0.88,孔密度为10PPI和20PPI泡沫铝的渗透率分别为7.95×10m和6.86×10m,惯性系数分别为0.0418和0.0460。