硅粉氮化输送床内气固反应过程数值模拟

2022-05-26尹少武张朝康鹏韩嘉维王立

尹少武,张朝,康鹏,韩嘉维,王立

(1 北京科技大学能源与环境工程学院,北京 100083;2 北京科技大学冶金工业节能减排北京市重点实验室,北京 100083)

氮化硅(SiN)陶瓷作为一种结构陶瓷,具有耐高温、硬度大、抗热震性能好、高热导率等优异的性能,在航空航天、机械化工等领域得到广泛应用。具有高导热性的氮化硅已成为下一代电子设备中最有前途的基底材料之一。氮化硅陶瓷一般由其粉体烧结而成,而氮化硅粉末均需人工合成,合成方法一般分为直接氮化法、碳热还原法、自蔓延法和化学气相沉积法等。

然而,现有的硅粉氮化工艺均为间歇式生产,无法进行氮化硅粉末的连续制备,受到流化床在其他工业过程中成功应用的启发,Fukuoka 等提出在流化床和移动床中分步反应来制备氮化硅粉的方法。为了简化生产流程并提高产量,Liu等提出直接采用超细硅粉作为原料在流化床中实现氮化硅超细粉的制备。但当流化床内反应温度超过硅粉的熔点时,硅粉会因融化烧结而导致流化失败,为提高反应温度及降低硅粉氮化时间,尹少武等提出基于气固两相流动的氮化硅超细粉连续制备新方法,以氮气为载气,将硅粉快速流化并夹带离开供料装置,并以稀相气力输送的状态进入高温输送床来实现氮化硅超细粉的连续制备,实验结果表明,以2.7μm 的硅粉为原料,当氮化温度为1653K、氮化时间为54.5s时,硅的转化率为22.5%。尹少武等提出的方法在应用上有两大难题需要解决,其一是在对输送床供料时,平均粒径小于3μm 的超细硅粉属于C类颗粒,粒径较小使颗粒间相互作用力较大,易发生团聚,而不易被流化并夹带离开,而通过控制超细粉供料装置的搅拌速率、振动强度和气体流量、温度,实现颗粒粒径为2.7μm的超细硅粉的高浓度夹带,粉气质量比可达0.341;其二是高温输送床是制备优质SiN粉体的关键设备,高温输送床内的温度控制是该技术的关键,床内温度场的分布会对产品质量产生很大影响,通过对输送床内热过程进行数值模拟,可得到输送床内温度场分布,但是针对反应放热对输送床内温度场的影响以及颗粒在反应时的变化过程的研究较少。

因此,本文以单个硅颗粒氮化反应缩核模型为基础,建立了硅颗粒在输送床内反应、辐射与对流传热耦合的数学模型,并利用计算流体动力学FLUENT软件拥有的流体流动、传热、辐射、化学反应等通用模型,以及提供的用户自定义函数(UDF)耦合硅颗粒缩核反应模型、颗粒粒径模型等子模型,对输送床内能质过程进行了构建,并分析了反应温度、氮气流量、预热温度、硅粉粒径、粉气质量比和添加氮化硅稀释剂比例等因素对输送床内温度场和硅粉氮化率的影响,为氮化硅的流态化高温合成提供了可参考的依据。

1 物理模型及控制方程

1.1 物理模型

氮化硅输送床装置示意图如图1所示,垂直放置,其工艺过程为:硅粉与氮气形成的均匀气固两相流经预热装置预热后,以稀相气力输送的状态进入高温输送床,反应完成后在出口收集氮化产物,输送床内反应过程为式(1)。

图1 高温输送床装置示意图

输送床内径为0.8m,高度为20m。

1.2 控制方程

本文将颗粒相看作拟流体,利用欧拉模型对微米级硅粉气力输送反应过程进行建模。基于有限体积法,将控制体中的控制微分方程转化为可以进行数值求解的代数方程,并利用初始条件和边界条件求解离散方程。在欧拉模型中,气相和颗粒相有各自的质量、动量和能量方程。两相间的质量交换由硅粉的氮化反应所引起。采用Guun 传热模型和P-1 辐射模型计算两相间及与壁面的传热过程,将反应放热作为体积热源。气相雷诺数小于2300,颗粒相雷诺数小于1,流动为层流。利用Wen-Yu模型描述两相间的动量交换。

1.2.1 一般控制方程

体积分数方程为式(2)。

式中,为辐射热流;为吸收系数;为散射系数;为入射辐射;为线性各向异性相函数系数。引入参数后,按式(20)计算。

式中,Y为相中的物质的质量分数;R为物质参与反应的净产生/消耗速率。

1.2.2 硅颗粒反应缩核模型

根据Si 与N的反应机理,考虑到固体产物层扩散阻力和化学反应阻力,以N表示的单颗粒反应速度如式(24)。

式中,为摩尔质量;为氮气浓度;为颗粒半径;为未反应硅核半径;为氮气在SiN产物层内的有效扩散系数;为反应速率常数,由Arrhenius公式计算,=exp(-/)。

1.2.3 体积反应模型

硅粉进入输送床后其颗粒总数不发生变化,通过计算控制体积中的颗粒数量,在计算域内将单颗粒反应模型转化为颗粒群整体反应模型,定义颗粒数,见式(25)。

式中,为颗粒相质量;为物质的密度;为颗粒相中Si 的质量分数。故以氮气消耗所表示的总反应速率为式(26)。

将作为质量源相使反应缩核模型与质量守恒方程耦合;将气固反应放热作为能量源相考虑反应时颗粒相的升温过程。

1.2.4 颗粒粒径模型

在硅颗粒与氮气反应时,未反应的硅核减小,颗粒粒径增大。利用颗粒相中硅和氮化硅的质量分数计算了未反应硅核尺寸和颗粒粒径。氮化反应过程中与变化如式(27)和式(28)。

式中,为颗粒相初始粒径。将粒径模型与反应缩核模型耦合来共同描述硅颗粒的反应过程。

1.3 网格划分及边界条件

在二维空间进行模拟计算,在对输送床进行模拟时,计算网格的划分对模拟结果的影响较大。本文使用四面体结构化网格对计算区域进行划分,并对氮气速度场进行网格无关性验证后,最终采用200000 个网格数量。为保证壁面边界计算的准确性,径向网格从边界向中心逐渐由密变疏,划分为100份;轴向划分为2000份。

壁面边界条件:通过自动控制保持在某一温度,即恒壁温。

入口条件:常压下,硅粉与氮气组成的均匀气固两相流预热后保持某一粉气质量比进入。

出口条件:相对压力为0。

假设条件:在相同位置气固两相速度相同。

1.4 模型验证

为保证本文所建立模型的准确性,通过尹少武等的实验数据对模型进行验证。如图2所示,在壁面温度为1623K、1653K,粉气质量比为0.45,预热温度为1473K 的实验条件下,粒径为2.7μm 的硅粉平均氮化时间为54.5s,产物中氮化硅质量分数分别为19.0%、32.6%,硅粉氮化率为12.4%、22.5%。在相同条件下,由模型计算所得粒径为2.7μm 的硅粉平均氮化时间为53.6s,产物中氮化硅质量分数为18.5%、31.6%,硅粉氮化率为12.0%、21.7%,模拟与实验结果一致,证明本文建立模型的正确性。

图2 模型验证

2 结果与讨论

基于FLUENT的自定义欧拉颗粒流模型用于分析输送床中能质传输过程,分析了输送床壁面温度、氮气入口质量流量、预热温度、硅颗粒粒径、粉气质量比及稀释剂比例对输送床中能质传输过程的影响。当硅颗粒平均粒径为2.5μm时,颗粒临界流化速度和夹带速度分别为5.4×10m/s和4.9×10m/s,为保证硅粉与氮气在输送床内充分反应且氮化产物被顺利带出,各工况下氮气流量及反应后氮气余量均大于理论所需流量。

2.1 反应温度对能质传输过程的影响

当为0.015kg、为1273K、为2.5μm、为0.2、为0时,不同下输送床内轴线处物理场分布如图3、图4所示。

图3 不同壁温下输送床轴线处物理场分布(一)

图4 不同壁温下输送床轴线处物理场分布(二)

当硅粉由氮气携带进入输送床后,颗粒相与壁面进行辐射换热,气相与壁面及颗粒相进行对流换热,且硅粉反应时所释放的反应热会使气固混合物温度进一步升高。越高,输送床为气固混合物提供的反应温度越高。由图3(a)、(e)可知,当从1573K升至1823K、颗粒被加热至时,所对应的反应速率由2.46746×10kmol/(m·s)升至4.33702×10kmol/(m·s),反应速率升高175倍,反应放热速率的增长与反应速率的增长相同。当低于1673K时,硅粉氮化反应速率较为缓慢,其反应放热虽使气固混合物温度升高,但未出现反应温度激增的现象;当高于1723K时,输送床内硅粉反应速率因反应温度的升高而加快,其反应热在短时间快速释放,使气固混合物的温度迅速升高。当从1573K升至1823K 时,床内最高反应温度从1575.62K 升至2053.47K,在床内出现的位置逐渐接近入口。随着反应的进行,氮化硅产物层厚度增加而使化学反应速率下降,并在与壁面的辐射及对流换热作用下气固混合物被冷却,反应温度下降,在出口处为1575.62~1823.05K。

因流体黏性作用且流动状态为层流,壁面边界层不断发展,从而轴线处速度在不断升高;温度越高,氮气密度越小,相同质量流量下其速度越高。另外,硅氮反应会消耗氮气从而使氮气流速下降。由图3(b)可知,初始入口速度(由及所决定)均为0.0699m/s,当从1573K升至1673K时,其速度逐渐增加,出口速度由0.1214m/s升至0.1233m/s;当从1723K升至1823K时,由于温度激增而导致氮气速度激增,后因反应消耗大量氮气而使氮气流速出现降低,出口速度由0.1192m/s升至0.1246m/s。当从1573K升至1823K时,硅粉在床内停留时间从182.34s降至172.72s。

硅粉氮化反应与反应温度密切相关,Jovanovic认为温度的升高不但有利于SiN的生成,还会缩短反应诱导期,提高Si的转化率,当温度达到1573K时,反应诱导期基本消除。硅粉氮化过程反应初期由动力学控制阶段,温度越高,反应速率越快,而随着反应的进一步进行,硅粉颗粒表面的硅已与氮气反应生成氮化硅,形成产物层覆盖在硅颗粒表面,阻碍硅粉与氮气的接触,使反应速率变慢,此时硅粉氮化反应已经处于动力学控制与内扩散混合控制阶段。由图3(c)、(d)可知,在硅颗粒由初始温度1273K升至1573K时,其反应缓慢,硅颗粒的氮化程度低;随着反应温度超过1573K 后,反应诱导期结束,进入动力学控制阶段,反应速率加快,硅颗粒的氮化程度增大;随着反应的进行未反应硅核逐渐缩小,产物层厚度逐渐增大,氮气在产物层中的扩散阻力逐渐增大,超过了温度对反应的推动力,进入扩散控制阶段,化学反应速率下降,硅颗粒的氮化程度变缓,此时需更长的时间来使未反应硅核达成完全氮化。从图3(f)温度云图可以看出,当高于1723K 时,床内会出现一高温区,且越高,此高温区在床内的体积占比越高,硅颗粒进入高温区后其氮化程度会迅速增加。当从1573K 升至1823K,出口处氮化硅质量分数由6.46%升至100%,氮化率由3.98%升至100%。颗粒粒径的增长趋势与硅颗粒的氮化程度趋势相同。

氮气作为不可压缩理想气体在受热后发生体积膨胀,由图4(a)可知,当氮气携带一定质量的硅粉由入口处进入输送床后,在反应温度升高的过程中,氮气体积膨胀而导致颗粒相体积分数减小,在反应温度达到最高时最低,随后在反应温度降低至壁面温度的过程中,氮气体积收缩,且因硅粉与氮气发生反应消耗部分氮气使增加。越高,氮气体积膨胀程度越大,当高于1723K 时,氮气与硅粉反应完全,氮气消耗量相同,随着的增大,出口降低;当低于1723K时,氮气与硅粉反应不完全,随着的增大,氮气消耗量增大,出口增大。

颗粒相处于稀疏状态且为层流,颗粒脉动程度为0,颗粒间几乎不发生碰撞及摩擦,由图4(b)可知,不同下的变化一致,在能质传输过程中,保持不变。由图4(c)、(d)可知,由颗粒碰撞及流动所引起的颗粒相黏度极低,的变化对、的影响占主导作用,、的变化趋势与一致。

2.2 氮气流量对能质传输过程的影响

当为1773K、为1273K、为2.5μm、为0.2、为0 时,不同下输送床内轴线处物理分布如图5所示。

的改变首先影响床内速度场分布,从图5(b)可知,当从0.005kg/s升至0.035kg/s时,其入口速度从0.0233m/s升至0.1631m/s,平均流速由0.0403m/s升至0.2530m/s。速度的增大导致硅粉在床内停留时间缩短,由496.35s降至79.06s。由图5(a)、(d)可知,速度的增大使硅粉到达及最高温度的位置上移;增大而不变,导致进入床内参与反应的硅粉质量增加,总反应放热量也随之增大,由130.97W升至914.06W,使最高反应温度由2004.28K 升至2016.86K;同时也使得颗粒相出口温度由1773.02K升至1785.50K。由图5(c)可知,随着颗粒相停留时间的减小,硅粉氮化程度降低,出口氮化硅质量分数为100%~99.00%,氮化率为100%~98.35%。

图5 不同氮气流量下输送床轴线处物理场分布

2.3 预热温度对能质传输过程的影响

当为1773K、为0.015kg/s、为2.5μm、为0.2、为0时,不同下输送床内轴线物理场分布如图6所示。

不同,氮气进口速度不同,由图6(b)可知,当由293K升至1273K时,进口速度由0.0161m/s升至0.0699m/s,随着气固两相被加热速度趋于一致;其次越高,颗粒相停留时间越短,由182.81s 降至176.17s。由图6(a)可知,越高,硅粉到达及最高温度的位置越低,且最高温度出现一定的下降,反应温度于2.91~1.67m 到达;在3.69~2.47m 处达到最高反应温度,由2017.14K降至2014.55K。由图6(c)、(d)可知,越低,需要更长时间来加热硅颗粒使其度过反应诱导期,因此硅颗粒在床内开始反应的位置后移,硅粉氮化程度随高度的变化也会出现一定程度的后移,硅颗粒达到完全氮化的时间也就越长,硅粉出口平均氮化率均为100%。

图6 不同预热温度下输送床轴线处物理场分布

2.4 硅粉粒径对能质传输过程的影响

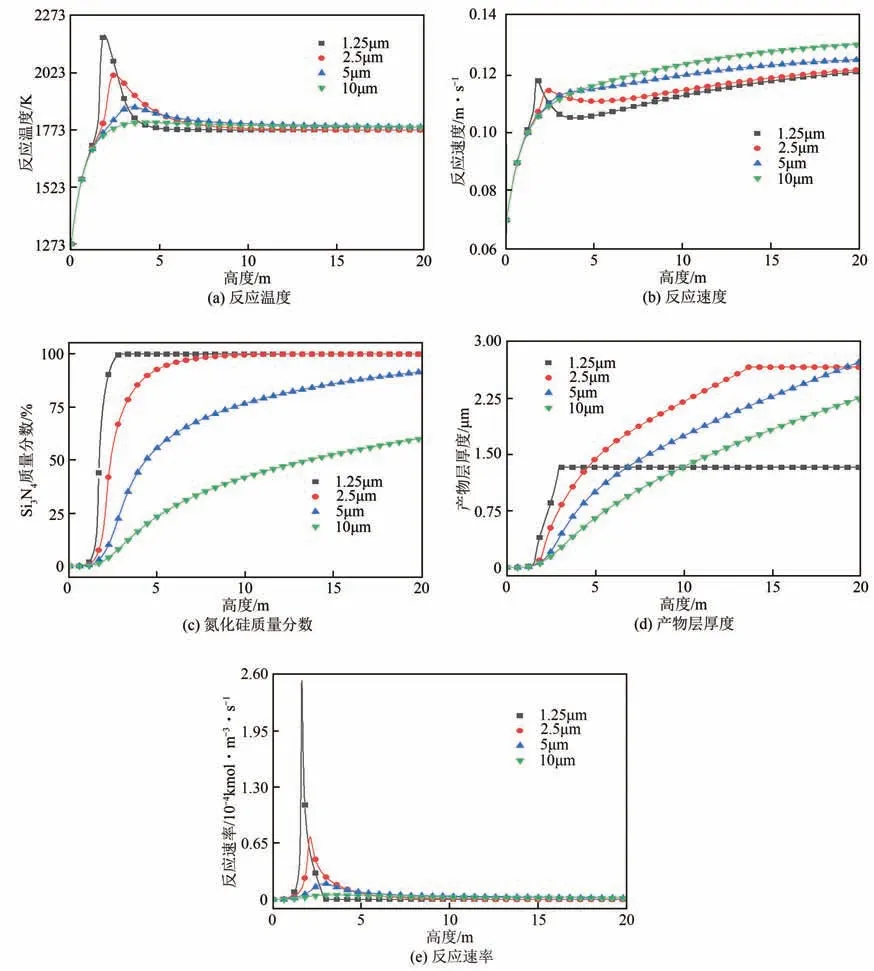

当为1773K、为0.015kg/s、为1273K、为0.2、为0 时,不同下输送床内轴线处物理场分布如图7所示。

从图7(c)、(d)可知,当从1.25μm 升至10μm时,在1.56~4.39m处氮化硅质量分数达到20%,其对应的产物层厚度为0.067~0.547μm,在相同氮化率的情况下,越大其产物层也就越厚,从而氮气在产物层中的扩散阻力也就越大,其完成完全氮化需要的时间也就越长;出口氮化硅质量分数由100%降至60.29%,氮化率由100%降至47.67%。当与不变时,硅粉以相同的质量进入输送床,越小进入输送床的颗粒总数越多,单位时间内会有更多的硅颗粒参与反应;越小,其比表面积越大,与氮气的接触面积也就越大,故而越小其整体化学反应速率越大,相同时间内氮化程度越高。从图7(a)、(e)可知,越高,床内最高反应温度越低且其出现位置越高,于1.89~4.16m 处达到最高温度2188.98~1806.70K,原因在于硅粉粒径越小,反应速率越快,单位时间内产生的反应热也就越多,使颗粒温度出现不同程度地上升,反应速率因此出现不同程度地提高。从图7(b)可知,颗粒相平均速度为0.1117~0.1200m/s,平均停留时间为179.08~166.66s,粒径越小其停留时间越长,原因在于硅粉氮化程度越高所消耗的氮气越多,导致氮气流速下降。

图7 不同硅粉粒径下输送床轴线处物理场分布

2.5 粉气质量比对能质传输过程的影响

当为1773K、为0.015kg/s、为1273K、为2.5μm、为0时,不同下输送床内轴线处物理场分布如图8所示。

当不变,从0.1 升至0.3 时,硅粉质量流量为0.0015~0.0045kg/s,因而越大,进入输送床的硅粉越多,颗粒总数越多。从图8(a)、(d)可知,越大,单位体积内参与反应的硅颗粒越多,所产生的反应热越多,反应热累积为206.98~586.71W,颗粒升温速率增大;随着的增大,输送床内最高反应温度随之增大,且位置下移,分别于3.15~2.25m 处达到最高温度为1863.29~2121.73K。从图8(b)可知,随着的增大,反应所消耗的氮气量相应增加,导致氮气平均速度由0.1206m/s 降至0.1065m/s,颗粒相平均停留时间从165.88s 升至187.86s。从图8(c)可知,越高,相同高度处硅粉的氮化程度越高,硅粉出口平均氮化率均为100%。

图8 不同粉气比下输送床轴线处物理场分布

2.6 稀释剂比例对能质传输过程的影响

当为1773K、为0.015kg/s、为1273K、为2.5μm、为0.2 时,不同下输送床内轴线处物理场分布如图9所示。

图9 不同稀释剂比例下输送床轴线处物理场分布

在硅粉中添加一定比例的氮化硅稀释剂来充当受热体的角色,可以吸收一部分从硅氮反应中释放出的反应热,而非使反应热全部用来加热硅颗粒本身,可以起到稳定输送床内温度的作用。从图9(a)、(d)可知,当从0升至1.0时,床内最高反应温度降低,并且位置也会出现一定程度上移,在2.47~2.93m处由2014.55K降至1992.68K;床内平均反应温度也随的增大而减小;最大反应速率及平均反应速率也随的增大而减小。从图9(b)可知,随着的增加,床内平均流速随之减小,为0.1135~0.1118m/s,颗粒相平均停留时间从176.17s 升至178.87s。由图9(c)可知,稀释剂比例越高,相同高度处的硅粉氮化程度越低,硅粉需要更长的时间来达到完全氮化,硅粉出口平均氮化率均为100%。

3 结论

以单个硅颗粒缩核模型为基础,经验证后对输送床内的硅粉氮化过程进行数值模拟,分析了反应温度、氮气流量(氮化时间)、预热温度、颗粒粒径、气固粉气质量比、稀释剂比例对硅粉氮化过程的影响,得到如下结论。

(1)硅粉氮化过程由反应动力学及产物层扩散阻力共同控制,因而通过对反应条件的调整来控制硅粉颗粒在输送床内的反应过程。反应温度、氮气流量及颗粒粒径对输送床内反应过程影响较大,当壁面温度从1573K 升至1823K 时,硅粉氮化率由3.98%升至100%,最高反应温度由1575.62K 升至2053.47K;氮气流量从0.005kg/s 升至0.035kg/s,硅粉停留时间由496.35s 降至79.06s,氮化率由100%降至98.35%;硅粉粒径从1.25μm 升至10μm时,硅粉氮化率由100%降至60.29%,最高反应温度由2188.98K降至1806.7K。

(2)当输送床壁面温度大于1723K时,硅粉在输送床内反应时会形成一高温区从而加速硅粉氮化过程;反应温度越高、颗粒粒径越小,氮化过程越剧烈,硅粉到达完全氮化所需时间越短;通过控制氮气流量来调节硅粉在输送床内的停留时间,使其在一定时间内完成氮化;升高预热温度及稀释剂比例可达到稳定输送床内温度的效果,使最高反应温度出现不同程度地下降;在保证反应完全的前提下,粉气质量比越高,氮化硅产量越高,但最高反应温度也会越高。

(3)为使粒径为2.5μm的硅粉达到完全氮化且输送床内最高温度不超过氮化硅的分解温度2173K,应控制输送床壁面温度在1773K、氮化时间在170s以上、预热温度为1273K、粉气比质量为0.2、稀释剂比例为0.5~1。