陶粒支撑剂的研究及应用进展

2022-05-26方宇飞丁冬海肖国庆付鹏程种小川朱现峰

方宇飞,丁冬海,肖国庆,付鹏程,种小川,朱现峰

(1 西安建筑科技大学材料科学与工程学院,陕西 西安 710055;2 郑州市润宝耐火材料有限公司,河南郑州 450000)

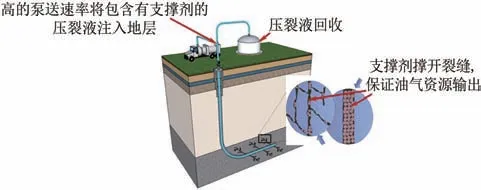

自1947年水力压裂技术在美国试验成功以来,水力压裂技术已经成为油气资源增产的关键技术,在油气资源开采中发挥着重要作用。目前,利用水力压裂作业的油气资源可分为常规和非常规两种,其中非常规油气资源在盆地内大面积分布,约占油气资源总量的80%,主要包括重油、油砂、致密油、页岩油、致密气、页岩气、煤层气等,具有巨大的勘探潜力。对于以上非常规油气资源,必须通过水力压裂等相关技术才能实现开采,压裂工作流程如图1所示。水力压裂工作的效果在一定程度上取决于压裂支撑剂性能的好坏。作为油气资源开采中必不可少的材料,压裂支撑剂在压裂工作中随压裂液一起泵入地层,起到防止裂缝闭合、增大导流率、增加油气资源产量的作用。按材质,压裂支撑剂可分为石英砂、覆膜支撑剂和陶粒支撑剂三种。石英砂取自于自然界,具有成本低、易获得等优点,但由于其耐压强度相对较低,仅适用浅层油气储层。覆膜支撑剂通过在石英砂表面包覆一层高强聚合物材料,借此提高支撑剂耐压强度,但覆膜工艺相对复杂、制备周期较长。相比之下,陶粒支撑剂具有高强度、低成本、良好的化学稳定性等优点,更容易支撑裂缝、增大导流率,实现增产的目标。

图1 压裂作业流程

传统陶粒支撑剂通常以高品位铝矾土为主要原料,经过破粉碎、造粒、烧结等工艺制备成球状颗粒。然而,随着高品位铝矾土资源日渐匮乏,使陶粒支撑剂的原料成本明显提高,并且以高品位铝矾土为原料制备的陶粒支撑剂通常具有较高的体积密度和视密度,导致支撑剂在裂缝中出现聚沉现象,不利于发挥裂缝的导流作用。目前,采用低铝质原料如低品位铝矾土和硅铝质固体废弃物制备陶粒支撑剂已经成为目前的发展趋势。我国低品位铝矾土占铝土矿总量60%以上,其中的AlO含量能达到40%~60%,如若弃之不用,将会造成极大的资源浪费。通过对低品位铝矾土进行适当地处理,可将其作为陶粒支撑剂的制备原料。此外,硅铝质固体废弃物的化学成分主要为AlO和SiO,与低品位铝矾土成分相类似,同样可作为制备陶粒支撑剂的原料。但以上原料相比高品位铝矾土,AlO含量较低、成分不稳定、杂质多,导致制备出来的陶粒支撑剂耐压强度往往不能达到行业要求,为解决这一问题,研究者采用了许多种增强手段,其中最常见的为覆膜增强和添加剂增强。

覆膜增强最早应用于石英砂,通过在石英砂表面包覆一层或多层聚合物树脂,有效提高了石英砂的耐压强度。经过覆膜后的石英砂,强度不仅得到显著提高,同时石英砂表面的树脂类材料在应力作用下能够发生轻微塑性变形,防止石英砂过度嵌入地层或发生回流,起到一举两得的作用,极大地推动了石英砂在水力压裂技术中的应用。类似方法可同样应用于陶粒支撑剂,陶粒支撑剂相比石英砂,具有更高的圆球度和更好的化学稳定性,可以与聚合物涂层更好地兼容。因此,通过覆膜处理的陶粒支撑剂可以获得更加优异性能。发挥增强作用的添加剂通常为能够降低烧结温度促进烧结反应进行的碱土金属氧化物、碱金属氧化物和能够畸化AlO晶格、提高扩散反应速率从而促进莫来石晶体生成的氧化物。其中,碱金属氧化物虽能在高温下与AlO和SiO反应生成高温液相,但由于会大幅度提高陶粒支撑剂的酸溶解度,其含量通常被限制在较低水平,不适合过多使用。而碱土金属氧化物和矿物氧化物因具有较小的负面效果被广泛应用在陶粒支撑剂中,按照其在陶粒支撑剂中增强机制的不同可分为助熔增强机制和畸化晶格增强机制。

本文首先综述了陶粒支撑剂在国内外的研究进展,讨论了未来陶粒支撑剂行业的发展趋势,指出了以低品位铝矾土和硅铝质固体废弃物为原料制备陶粒支撑剂的优势及存在的问题,之后系统地分析了覆膜处理和添加剂对陶粒支撑剂耐压强度的影响,总结出陶粒支撑剂更适合的增强手段,最后对陶粒支撑剂发展方向进行展望。

1 陶粒支撑剂的研究进展

20 世纪70 年代,研究人员利用铝矾土成功制备出陶粒支撑剂,因其具有强度高、圆球度高、化学稳定性好等一系列优点被迅速推广使用。其中以美国Carbo 公司生产的Carbo Litc、Carbo Prop 和Carbo HSP 系列陶粒支撑剂最为典型,在石油天然气行业得到广泛应用。随着支撑剂行业的快速发展,不同种类的陶粒支撑剂被应用于实际生产中,按照密度可将其分为低密度、中密度和高密度陶粒支撑剂。密度上的差异主要受支撑剂中AlO含量、晶相组成、致密程度等因素的影响。低密度陶粒支撑剂主要含有方石英、莫来石及部分玻璃相。中密度陶粒支撑剂中AlO含量较高,AlO在与SiO反应形成足量莫来石后多余的AlO将以刚玉的形式存在,因此基体中主要含有莫来石和少量的刚玉。高密度陶粒支撑剂的晶相主要为刚玉,莫来石少量存在于刚玉间的空隙中,具有较高的密度和耐压强度。随着陶粒支撑剂在压裂作业中的应用,人们发现支撑剂密度越大,其要求的压裂液黏度越高。高黏度的压裂液增加了压裂作业中的能耗,并对油气储层造成损害。除此之外,高密度陶粒支撑剂沉降速度较快,易出现砂堵现象而降低裂缝的导流率,减少油气资源的产出。于是研究者的目光转向了低密度陶粒支撑剂。

低密度陶粒支撑剂具有较小的沉降速度,能够提高裂缝导流率、降低对设备的磨损等优点,愈来愈受到人们的关注。例如美国卡博公司生产的轻质陶粒支撑剂,相比石英砂体积密度降低了25%,但在压裂液中与同粒径的石英砂相比,沉降速度降低了40%,在42MPa 围压下,使裂缝导流能力提高43%。中国石油大学的曲占庆等分析对比了超低密度陶粒支撑剂与普通陶粒支撑剂在不同压裂液黏度下的沉降速度。结果表明,超低密度陶粒支撑剂具有较好的导流性能,在压裂液中的沉降速度较普通陶粒支撑剂明显放慢。张伟民等报道了一种树脂覆膜陶粒支撑剂的制备方法,经过覆膜处理的陶粒支撑剂相比覆膜石英砂,体积密度降低11.2%,短期导流能力提高一倍以上,经过温米油田现场试验,平均单井增油13.5t/d。由此可见,低密度陶粒支撑剂相比传统高密度支撑剂能够显著提高油气资源的输出率,成为陶粒支撑剂行业未来的发展趋势。

自21 世纪以来,石油行业持续刷新开采深度记录,国内的西南油气田、塔里木油田及大量新探明油气资源的埋藏深度达到5000m 甚至7000m 以上,2019 年2 月,中国石化公司钻井深度已达到8588m。随着开采深度的增加,地层间的性质也随着变化,对于支撑剂的性能要求也将更加严苛,何满潮等从工程力学的角度分析出,深层储层具有复杂的高地应力的特征,这就要求陶粒支撑剂在未来必须能够承受更大地层闭合压力,而强度不足的陶粒支撑剂在地层应力的作用下将发生破碎,严重影响油气资源的开采。根据Coulter 等的研究,5%的微小颗粒将导致裂缝的导流能力降低62%左右。中国石油勘探开发研究院的梁天成团队研究了支撑剂破碎率与导流率之间的关系,实验发现陶粒支撑剂和石英砂在发生破碎时产生的细小颗粒会堵塞油气输出通道,实验结果表明,支撑剂的导流能力随破碎率的升高而下降,两者呈现线性负相关关系。支撑剂破碎对导流能力带来的另一个影响是,破碎形成的细小颗粒增加了颗粒与流体之间的润湿面积,从而限制了流体进入井筒的流量。因此,为了减少支撑剂发生破碎,保证裂缝的导流能力,提高陶粒支撑剂的强度已经迫在眉睫。此外,受页岩油气革命的影响,国内油价普遍下降,陶粒支撑剂作为石油天然气开采过程中的消耗品,价格一路走低。为降低陶粒支撑剂的制备成本、提高市场竞争力,寻求低成本的制备原料成为陶粒支撑剂行业面临的首要问题。

1.1 低品位铝矾土基陶粒支撑剂

为实现陶粒支撑剂低密度、高强度、低成本的指标,国内外研究者主要从原料方面作为突破点,采用AlO含量更低的低品位铝矾土作为低密度、高强度陶粒支撑剂的制备原料,目前取得了一定进展。如西南石油大学的赵金洲团队以氧化铝含量为56%的低品位铝矾土为原料,制备出视密度为2.97g/cm、69MPa 下破碎率小于7%的高性能陶粒支撑剂,并且在后期研究中,成功利用氧化铝含量为49%的铝矾土原料制备出52MPa 下破碎率为3.22%的陶粒支撑剂。马俊伟等以预烧铝土矿废石为主要原料,以羧甲基纤维素为添加剂,制备出体积密度为1.42g/cm的低密度陶粒支撑剂,52MPa的闭合压力下破碎率为5.35%,满足石油天然气行业标准要求。马海强等利用二级铝矾土及固废陶粒砂为主要原料,利用锰矿粉和白云石作为复合添加剂,在1260℃下制备出体积密度为1.65g/cm、52MPa 下破碎率为8.5%的陶粒支撑剂。之后岳俊磊等同样采用二级铝矾土为原料,以白云石作为烧结助剂,当白云石掺入量为2%(质量分数)、烧结温度为1330℃时,陶粒支撑剂在52MPa 闭合压力下的破碎率为4.51%、体积密度为1.30g/cm,是一种超低密度、高强度的陶粒支撑剂。贾勤长等公布了一种利用低品位铝矾土制备陶粒支撑剂的方法,主要采用低品位铝矾土和瓷石作为原料,添加少量镁质黏土和硼酸作为辅料,在1200℃烧结而成的支撑剂体积密度小于1.5g/cm、52MPa 下破碎率低于5%。Mocciaro等以低品位铝土矿、高岭土作为制备陶粒支撑剂的原料,通过研磨工艺降低原料粒度,提高生坯密实度,使陶粒支撑剂的强度得到提升,而视密度保持在2.32~2.40g/cm。除此之外,表1为其他研究者利用低品位铝矾土制备的陶粒支撑剂,这些支撑剂同样具有低密度、高强度的特点。可见利用低品位铝矾土制备的陶粒支撑剂,其密度低于传统陶粒支撑剂,强度满足石油天然气行业标准要求,契合我国资源循环发展战略。

表1 低品位铝矾土制备的陶粒支撑剂

1.2 硅铝质固体废弃物基陶粒支撑剂

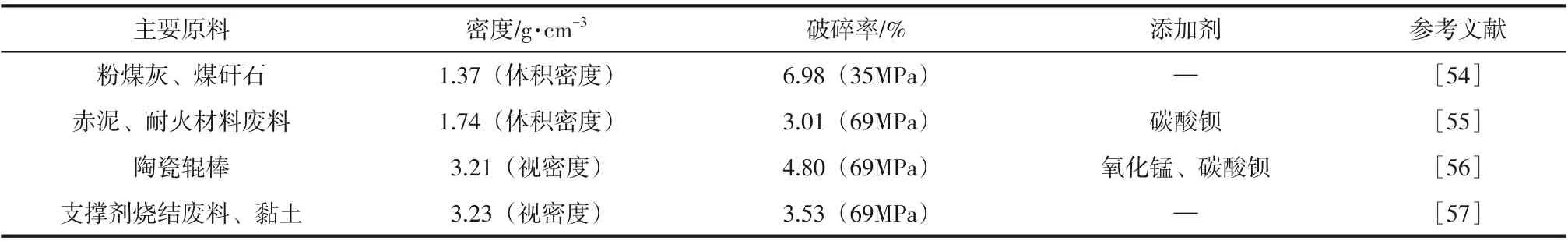

随着工业化进程的快速发展,人类产生的硅铝质固体废弃物(粉煤灰、煤矸石、耐火废料和陶瓷辊棒等)堆积如山,本着资源循环和环境保护的理念,利用硅铝质固体废弃物制备陶粒支撑剂成为变废为宝的一种新手段。硅铝质固体废弃物化学成分与低品位铝矾土成分相类似,但由于固体废弃物种类多、成分杂,制备出的陶粒支撑剂存在密度较高、强度较低的问题,如表2所示。随着研究的深入,研究者通过采用特殊工艺或掺入适量添加剂使支撑剂性能得到改善。Ren 等探索出了一种以粉煤灰和低品位铝矾土为原料制备高硅陶粒支撑剂的新方法,通过控制支撑剂冷却过程中SiO晶体转变,保证支撑剂中SiO以半稳定方石英的形式存在,成功地制备出性能优良的高硅支撑剂。当烧结温度为1240℃时,陶粒支撑剂表现出体积密度为1.34g/cm,破碎率为4.9%的最佳性能。Wu 等以粉煤灰为原料,在1370℃下制备出52MPa 下破碎率为5%,酸溶解度5.7%的陶粒支撑剂。粉煤灰原料的化学组成特点为低铝高硅,较低的铝含量使得陶粒支撑剂的视密度仅为2.61g/cm。在上述报道中,研究者主要通过控制陶粒支撑剂的晶相组成降低了支撑剂密度,而Hao等以煤矸石作为制备陶粒支撑剂的原料,通过控制刚玉和莫来石晶体形貌及晶体在空间中的分布形式,成功制备出刚玉和莫来石交错排列空间网络结构,同样降低了陶粒支撑剂的体积密度,同时刚玉和莫来石的存在提高了支撑剂的强度,使支撑剂在52MPa 下破碎率为7.64%。关于固体废弃物制备陶粒支撑剂的研究不仅停留在实验室阶段,部分具有优异性能的产品现已投入工业生产。例如,我国JG公司耗资6.55亿元建成年产30 万吨高性能陶粒支撑剂生产线,其主要原料为粉煤灰、赤泥、陶瓷辊棒等固体废弃物。郑州市制瓷企业生产陶瓷产生的废渣、废瓷等废弃材料作为添加剂用于生产陶粒支撑剂,不仅改善了陶粒支撑剂的烧结性能,同时减少了固体废弃物的排放,实现资源回收利用。

表2 固体废弃物制备的陶粒支撑剂

1.3 其他材料

除上述材料之外,研究者对于其他材料制备陶粒支撑剂也进行了深入研究。焦宝石由于AlO和SiO含量较多,已经在耐火材料中得到广泛应用。冯伟乐等以焦宝石为主要原料,以钾长石粉作为烧结助剂,在1350℃下制备出体积密度为1.56g/cm、视密度为2.72g/cm的低密度陶粒支撑剂。支撑剂中莫来石作为主要晶相均匀分布在材料中,少量方石英填充在空隙当中,使支撑剂耐压强度得到提升,在52MPa 的闭合压力下破碎率为8.74%。之后王晋槐以焦宝石和煤矸石为主要原料,通过优化支撑剂配方和工艺,在1400~1450℃下制备出视密度为2.65g/cm、69MPa下破碎率为7.9%的低密度陶粒支撑剂。赵俊等同样利用焦宝石作为制备陶粒支撑剂的原料,以锰粉作为烧结助剂,在1320℃下煅烧4h 制备出体积密度为1.65g/cm、52MPa 下破碎率小于5%的低密度、高强度陶粒支撑剂。刘洪礼等以紫砂土为主要原料制备出晶相为方石英和针状莫来石的陶粒支撑剂,由于紫砂土中AlO含量较少(<30%),制备的支撑剂体积密度仅为1.45g/cm,35MPa 下破碎率为8.05%,适合浅层油气田开采。

还有一些学者利用尿素、淀粉等生物质材料作为造孔剂,以铝矾土粉、陶瓷粉或硅石等材料作为外部包覆材料,再经过成球、烧结等工序后制备出空心陶粒支撑剂。此类陶粒支撑剂具有较低的密度、极小的尺寸差异和极高的圆球度,因此相比于传统陶粒支撑剂,能够有效提高裂缝的导流率,更适合于部分非常规油气田的开采。对于此类支撑剂,西南石油大学目前研究较为深入。其中,牟军等以尿素为成孔模板,以铝矾土为球壳包覆材料,在1440℃下烧结制备出莫来石-刚玉质空心陶粒支撑剂,该支撑剂具有体积密度为1.35g/cm、视密度为2.47g/cm、25MPa下破碎率为5.21%的突出性能。徐永驰以尿素为内部造孔剂、以硅石为外部包覆材料,制备出视密度为1.82g/cm、27.6MPa下破碎率为6.19%的空心陶粒类支撑剂,通过优化烧结制度后,破碎率进一步降低至4.71%。董鹏鹏研究了不同造孔剂对空心陶瓷球性能的影响,结果表明,以淀粉和聚丙乙烯为造孔剂时,材料在短时间内会热解产生大量气体,气体逃逸时产生的巨大冲击导致外部球壳发生破裂。而以尿素为造孔材料能够形成连续均匀的空心结构,更适合作为空心陶瓷球的造孔材料。在利用生物质材料制备空心陶粒支撑剂的过程中,造孔剂在高温下热解成气体,并在球壳包覆材料的间隙通道排出,而外部的包覆材料在高温烧结下逐渐陶瓷化,形成刚玉、莫来石或石英晶体结构,以此既降低了支撑剂的体积密度,又在一定程度上保证支撑剂具有一定强度。但这种类似于陶瓷微珠的支撑剂在造孔剂的选择上,应该选取热解温度较低、热解速率较平缓的材料,这样不仅能够使气体在外部材料致密化之前完全挥发,也能够减小气体过快挥发对球壳结构产生的冲击。而在外部材料的选择上,应该选择热膨胀系数较低、润湿性能较好的材料,并且应配合适当的烧结温度和制备工艺,使支撑剂内部形成均匀连续的孔结构,以此保障支撑剂良好的耐压强度。但整体而言,此类支撑剂的强度还较低,未来还需在强度、密度和包覆层厚度之间寻求最优组合,以进一步提高支撑剂的性能。

由此看来,低品位铝矾土、硅铝质固体废弃物和焦宝石都有望代替高品位铝矾土成为制备低密度、高强度陶粒支撑剂的主要原料。但在制备过程中也发现了许多问题,如低品位铝矾土存在二次莫来石化引起的体积膨胀;煤矸石在造粒过程中不易成球;翟冠杰等利用粉煤灰制备陶粒支撑剂时发现陶粒难烧结;赤泥中FeO含量高,导致支撑剂在烧结过程中液相过多。针对上述问题,可通过改变原料配比及调整烧结制度进行解决。但对于如何进一步提高低铝质陶粒支撑剂的强度,目前还缺少系统的研究分析。

2 低密度、高强度陶粒支撑剂

低密度、高强度陶粒支撑剂是未来陶粒支撑剂行业的发展趋势。目前,研究者通过使用低铝含量的原料较容易地实现了陶粒支撑剂的低密度化,甚至超低密度化,有效解决了支撑剂在水力压裂过程中出现的聚沉现象,减少了高黏度压裂液的使用。但对于低铝含量的原料所制备的陶粒支撑剂,如何在具有低密度的同时实现高强度已经是行业面临的巨大挑战。当下,对于增强低铝原料制备的陶粒支撑剂的研究主要集中在对陶粒支撑剂进行表面改性增强和添加剂增强。本文在总结前人研究的基础上,将增强方式具体划分为覆膜增强、液相助熔增强和畸化晶格增强。

2.1 覆膜增强

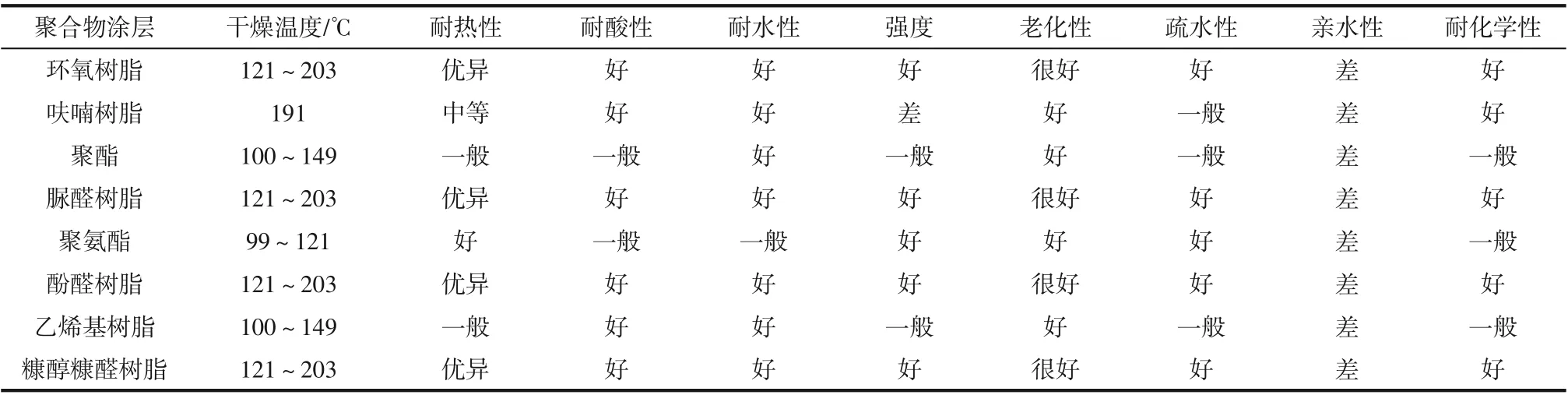

覆膜陶粒支撑剂结合了陶粒支撑剂和覆膜石英砂的优点,其最显著的特点是超低密度、超高强度、疏水亲油。覆膜陶粒支撑剂由陶粒支撑剂和一层或多层聚合物包覆材料组成,目前常用的包覆材料及性能对比如表3所示。通过表面覆膜,陶粒支撑剂的结构会发生很大变化,具体体现在陶粒支撑剂在造粒成球过程中,往往因为受力不均匀使表面颗粒结合不够紧密而发生脱粉现象,导致支撑剂表面产生孔隙和凹坑,以及在后期烧结过程中支撑剂中结合水、有机物无机物挥发使支撑剂表面产生裂缝。当陶粒支撑剂表面被聚合物涂层涂覆时,涂层会包覆、填充表面的孔洞,甚至渗入至支撑剂内部,使支撑剂中分散疏松的部分连接成为一片,经过固化反应后,陶粒支撑剂的强度会显著提高。此外,覆膜陶粒支撑剂相比未覆膜的陶粒更加具有韧性,陶粒在发生脆性破碎之前聚合物涂层会率先消耗掉大量能量,防止裂纹扩展导致支撑剂破碎,同时可以将破碎的颗粒牢牢包覆在涂层内部,减少颗粒对裂缝通道的危害,如图2所示。按照覆膜增强的方式,目前主要分为预固化覆膜增强和可固化覆膜增强,这两种覆膜方式的差别主要在于涂层发生固化反应的阶段,预固化覆膜在陶粒支撑剂注入地层前已经完成固化反应,而可固化覆膜陶粒支撑剂固化反应发生在地层当中。

图2 聚合物涂层的包覆作用[74]

表3 覆膜支撑剂常用的聚合物涂层及性能

2.1.1 预固化覆膜增强

预固化覆膜增强是指在加热的陶粒支撑剂上直接涂覆一层或多层热固性树脂,如酚醛树脂、环氧树脂、聚氨酯、呋喃树脂等,树脂在高温的支撑剂表面发生固化反应,从而形成一层高强度保护膜。树脂的种类与覆膜陶粒支撑剂的性能密切相关,如采用酚醛树脂覆膜的陶粒支撑剂具有强度高、制备周期短、耐热耐酸性好等优势;使用环氧树脂对陶粒支撑剂进行覆膜增强,其增强效果往往高于其他树脂,这是因为环氧树脂具有更加致密的分子结构和更强的内聚力,并且环氧树脂与陶粒的黏结性能一般高于其他热固性树脂。同时采用两种不同树脂作为覆膜材料也是近几年的研究热点,如酚醛树脂-呋喃树脂、酚醛树脂-环氧树脂等。经过预固化覆膜后的陶粒不仅强度得到提高,密度、圆球度、耐腐蚀性也均得到改善,显著提高了陶粒支撑剂在压裂支撑剂行业中的竞争力。

在国外,预固化覆膜增强陶粒支撑剂的研究最早可以追溯到20 世纪80 年代的覆膜石英砂,早期由于石英砂强度较低、圆球度低、导流能力较差,导致油气资源开采效果并不理想,后来通过在其表面涂覆一层热固性树脂,提高了石英砂的抗压强度和圆球度,成功代替了部分石英砂和陶粒的使用,其中具有代表性的产品为美国Santrol 公司生产的Tempered LC、Tempered DC 及Borden 公司生产的AcFracPR,后来由于覆膜石英砂化学稳定性和强度不能够满足深井油田的生产要求,研究者将树脂覆膜技术推广到陶粒支撑剂上,并取得良好的效果。到了21 世纪,覆膜陶粒支撑剂已经成功应用到美国及南美地区油气田中,并经过不断改进发展成一系列产品。2003 年美国BJ 公司利用黏土物质作为原料,经过特殊制备工艺得到多孔陶粒支撑剂,此时的陶粒具有超低密度,但存在强度不足的问题,后来通过树脂覆膜增强使陶粒支撑剂的强度得到提升,保持视密度为1.75~2.00g/cm的同时,可承受的闭合压力提高至55.2MPa。2007年,美国3M公司设计了一种结构巧妙的覆膜陶粒支撑剂,通过特殊工艺使陶粒支撑剂中产生一种中空的结构或者玻璃气泡,之后利用树脂将气泡相互黏结在一起,以此实现了支撑剂的低密度、高强度。

在国内,关于预固化覆膜增强陶粒支撑剂的研究起步较晚,这主要是因为我国水力压裂技术发展较慢,国内对于深井油气田的开采数量远低于浅层油气田。后来石油行业迅猛发展促进了陶粒支撑剂行业竞争与创新,低成本、低密度、高强度成为行业发展目标。为解决低铝质陶粒支撑剂强度低的问题,北京奇想达科技有限公司和中国石化石油勘探开发研究院等机构提出了预固化覆膜增强陶粒支撑剂的方法。如张伟民等讨论了酚醛树脂和偶联剂含量对陶粒支撑剂破碎率、密度、圆球度等性能的影响,测试结果表明,陶粒被质量分数为4%的酚醛树脂覆膜后,在密度和圆球度变化不大的情况下,69MPa 闭合压力下的破碎率从27.5%降低至1.7%,经过覆膜后的陶粒强度得到极大增强,主要是由于酚醛树脂交联固化后形成的三维空间网络能够均匀承受外界载荷。后经过温米油田现场实验5井次,该支撑剂满足强度要求,且平均单井增油13.5t/d。环氧树脂相比酚醛树脂,在固化后具有更优异的力学性能,于是谢晓康等利用环氧树脂对高岭土制备的低密度高强度陶粒支撑剂进行覆膜增强。当环氧树脂的加入量为陶粒质量的12%时,覆膜陶粒支撑剂69MPa下的破碎率为1.16%,相比未覆膜前35MPa下破碎率为7.28%,支撑剂的强度得到显著提高。

固化后的树脂兼具一定韧性,在外界载荷的作用下能够发生轻微变形,从而缓解应力集中,有效避免陶粒发生脆性断裂,并且树脂的变形使支撑剂与支撑剂之间、支撑剂与地层间的接触方式从点对点改变为面对面,增大了支撑剂受压时的受力面积,从而提高了陶粒支撑剂抗压强度。有研究指出,树脂覆膜后的陶粒支撑剂在受压情况下的接触面积相比未覆膜的陶粒支撑剂增大了16 倍。杜杰等采用酚醛树脂和呋喃树脂对莫来石-刚玉质陶粒支撑剂进行覆膜增强,由于树脂中反应性基团的相互反应,提高了树脂反应活性,使覆膜后的陶粒支撑剂破碎率最大能降低67%。郭宗艳等利用酚醛环氧树脂对陶粒支撑剂进行涂覆,当树脂质量分数为5%时,支撑剂的视密度仅为1.90g/cm,在69MPa 闭合压力下的破碎率为2.81%。中国地质大学的海书杰利用酚醛树脂和环氧树脂对陶粒支撑剂表面进行覆膜,当酚醛树脂和环氧树脂质量比为2∶1 时,覆膜支撑剂的强度最高,支撑剂骨料的酸溶解度从11.14%降低至1.05%,并且经过覆膜后的支撑剂阻水性能显著提升,可在低渗水驱气藏控水稳产方面开展广泛应用。

近年来,国内外学者在研究覆膜陶粒支撑剂时发现,仅用聚合物涂层覆膜增强陶粒支撑剂可能在实际使用中存在一些限制,因为覆膜增强处理后的支撑剂性能还取决于井下的热化学条件。特别是在高温高压(HTHP)条件下,支撑剂表面的涂层往往会发生热化学反应导致涂层出现降解。此外,聚合物涂层固化后也存在脆、软、化学稳定性差等问题,克服上述问题的一个办法是在聚合物中加入二氧化硅、碳纳米管、石墨烯、氮化硼等纳米填料。其原因在于:①纳米填料自身具有优异的力学性能和热学性能;②纳米填料和聚合物涂层、陶粒支撑剂具有良好的兼容性;③纳米填料具有很高的表面能,能够增强聚合物涂层和支撑剂之间的交联作用。经过纳米填料改性后的聚合物材料能够克服聚合物涂层在HTHP条件下出现的问题,这可能是未来覆膜增强陶粒支撑剂改善性能的一个发展方向。

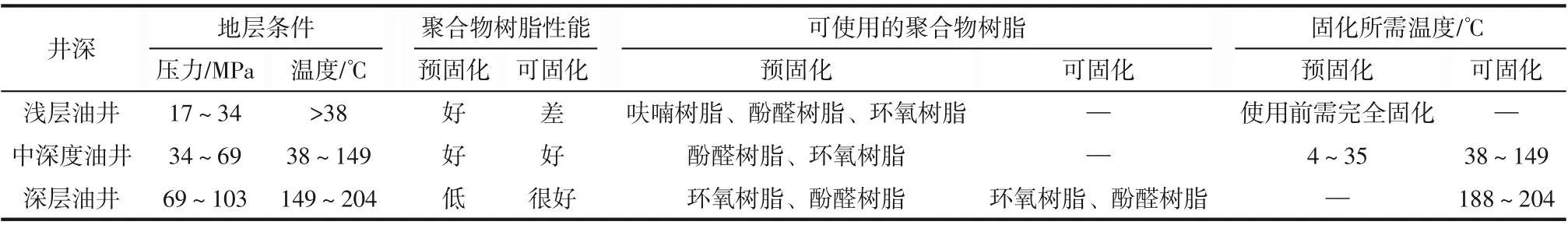

2.1.2 可固化覆膜增强

可固化覆膜陶粒支撑剂的研制是为了提高陶粒支撑剂整体强度、减少支撑剂回流、避免地层出砂现象,其制备过程大致分为以下两种:①在支撑剂表面涂覆树脂或其他聚合物涂层,之后将其注入至地层当中,通过地层温度、压力以及活化剂的作用使树脂涂层发生黏结固化;②直接将液态的树脂涂层浇注在地层间支撑剂上,涂层固化后使支撑剂与地层连接成为整体,提高了支撑剂的整体强度,同时解决了地层出砂、支撑剂返吐等问题。由于可固化覆膜陶粒支撑剂的固化过程发生在地层间,聚合物涂层的固化过程及固化程度完全依赖于地层条件。因此,采用可固化覆膜方式前,必须考虑涂层与地层条件的匹配性。例如,深井油田可以提供高温、高压条件,使用可固化覆膜增强陶粒支撑剂是完全可行的,而对于浅层油田,由于不能提供聚合物涂层发生固化的温度条件,可固化覆膜陶粒支撑剂将无法发生固化反应,导致强度得不到充分发挥。表4 为支撑剂在不同井深中使用的树脂及性能,从表中可以看出,可固化覆膜支撑剂在中深度及深度油井中表现出良好的适用性。而对于预固化覆膜支撑剂,其主要应用于浅层及中深度油井,当井中闭合压力大于69MPa、温度大于149℃时,预固化处理的聚合物树脂性能开始下降。针对这一问题,目前研究者通过使用纳米填料对聚合物树脂进行改性,提高了支撑剂整体的力学性能和热学性能,此部分已在上文论述,这里不再赘述。另一种方式是对支撑剂采用双层覆膜增强工艺,首先利用内层树脂对陶粒支撑剂进行预固化覆膜增强,之后对预固化覆膜增强的陶粒支撑剂进行可固化覆膜增强,经过双层覆膜处理后的陶粒支撑剂强度得到大幅度提升,同时也能够规避支撑剂回流和地层吐砂现象。

表4 覆膜支撑剂在不同井深中使用的树脂及性能

支撑剂表面覆膜技术是制备低密度、高强度陶粒支撑剂的有效方法,特别是针对低铝质原料制备的陶粒支撑剂,经过覆膜处理后对于支撑剂强度的提升十分明显。但是在实际生产过程中,覆膜陶粒支撑剂的制备成本高于传统陶粒支撑剂,且制备工艺复杂、制备周期较长,这些因素都在一定程度上限制着覆膜陶粒支撑剂的生产和应用。后来,研究者从添加剂的选择上入手,通过发挥添加剂的液相助熔和畸化晶格作用,在降低支撑剂烧结温度的同时,提高了支撑剂的致密程度以及莫来石和刚玉晶体的数量,进而提高了支撑剂的强度。

2.2 液相助熔增强

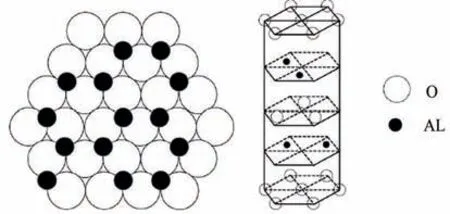

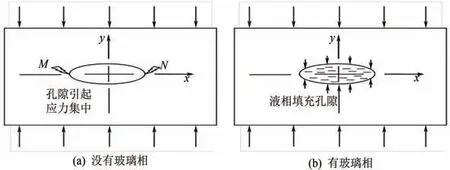

陶粒支撑剂主要由铝硅质原料制备而成,原料的主要化学组成为AlO、SiO和其他氧化物。AlO的堆积方式为六方密堆积,在高温下主要以三方晶系的α-AlO形式存在,其晶体结构如图3所示。表5 为原料中的AlO和碱土金属氧化物的晶体特点,其中CaO、MgO、SrO 和BaO 等氧化物属于NaCl 型化合物,而AlO属于AX型。由于晶体结构的差异,导致此类氧化物极难侵入AlO晶格中,而是以杂质的形式堆积在AlO晶界周围。随着烧结致密化过程的进行,晶体间的晶界数量减少,氧化物与AlO和SiO反应形成二元、三元或更复杂的低共熔点化合物。高温环境下低熔点物质熔化形成高温液相,使物质扩散类型从固相传质变成液相传质,烧结速率得到提高,同时高温液相能够有效填充支撑剂中的孔隙,减少基质中微裂纹的存在。

图3 α-Al2O3晶体结构

表5 氧化铝及碱土金属氧化物晶体特点

为了提高陶粒支撑剂中的液相生成量,最直接的方法是在支撑剂原料中加入适量的助熔剂。目前,使用较多的助熔剂为碱土金属氧化物。以CaO为例,CaO与原料中的铝硅成分在烧结过程中会形成AlO-SiO-CaO 三元体系,在900℃下形成钙长石低熔点相。随着烧结过程的进行,钙长石发生熔融并形成高温液相,将提高扩散和化学反应速率,进而提高陶粒支撑剂烧结速率,同时适量的液相填充造粒过程中产生的孔隙,有效提高了支撑剂耐压强度。Liu 等在原料中添加适量CaO,制备出视密度为2.97g/cm、69MPa下破碎率为6.40%的陶粒支撑剂,支撑剂强度的提升得益于钙长石熔融产生的液相填充孔隙。Hao 等以低品位铝矾土、煤矸石和镁渣为原料,镁渣中含有大量CaO和SiO,在高温下生成的液相填充在坯体孔隙中提高支撑剂强度的同时为镁渣的资源化利用提供了新思路。力国民等以白云石和锰矿粉为复合添加剂,白云石在高温下分解产生CaO,同样可发挥助熔作用。在烧结温度为1310℃时制备的支撑剂体积密度为1.65g/cm,视密度为2.99g/cm,52MPa闭合压力下的破碎率为8.97%。

长石、黏土中含有大量碱金属氧化物和碱土金属氧化物,是天然的助熔材料,被广泛应用于耐火材料、陶瓷、玻璃等行业。陶粒支撑剂在原料、制备工序和烧结等方面与上述行业类似,因此长石和黏土也被广泛应用在陶粒支撑剂制备过程中。Ma等以低品位铝矾土和长石为主要原料,制备出高强度陶粒支撑剂。在相同破碎率下,与不添加长石的支撑剂相比,烧结温度降低了100℃,有效降低支撑剂的制备成本。Wu 等以固体废弃物粉煤灰为主要原料,通过合理调整黏土比例,使陶粒支撑剂的强度大幅度提高,同时降低了支撑剂的视密度。Chen等通过调整长石的添加量来控制陶粒支撑剂烧结速率,在降低烧结温度的同时制备出直径约200nm、长度约3μm的针状莫来石,针状莫来石相互交错排列共同编织形成空间三维网络,有效提高了支撑剂的耐压强度,使支撑剂表现出体积密度为1.42g/cm、52MPa 下破碎率为2.41% 的优异性能。

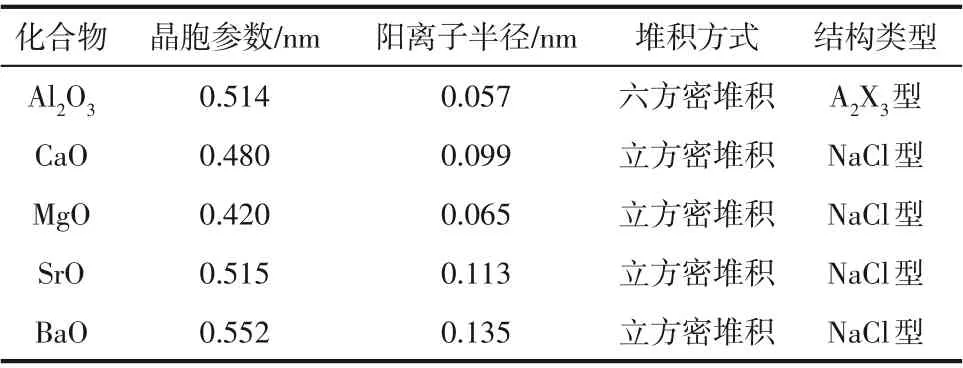

由此可见,助熔剂一方面能够促进陶粒支撑剂的高温烧结,降低烧结温度;另一方面,如图4所示,支撑剂在助熔剂的作用下所产生的液相能够填充孔隙,消除气孔边缘、处的应力集中,防止边界裂纹的生成和扩展,从而有效提高支撑剂的致密性和强度。众所周知,低品位铝矾土在烧结过程中的二次莫来石化反应会导致支撑剂膨胀、难以烧结,预烧铝矾土往往是防止二次莫来石化的关键,但原料预烧无疑会增加支撑剂制备成本。而通过在低品位铝矾土中加入助熔剂使其生成适量的液相填充气孔,是解决铝矾土生料在烧结过程中由于气体挥发、相变和二次莫来石化导致致密性下降的有效办法。在助熔剂的选择上,同样以CaO系为例,直接掺入CaO的支撑剂相比于掺入CaCO或白云石的支撑剂表现出更好的性能,这主要是因为CaCO或白云石在高温下分解将产生CO气体,气体挥发所留下的通道将削弱支撑剂致密程度,从而影响最终的耐压强度。总而言之,陶粒支撑剂的致密程度直接影响支撑剂强度的高低,助熔剂的加入能有效提高支撑剂致密程度是低铝质原料制备高强度陶粒支撑剂的关键。

图4 孔隙的应力受压模型[89]

2.3 畸化晶格增强

畸化晶格增强是指晶格畸化剂与AlO晶体发生固溶反应并最终形成固溶体,这一过程降低了系统反应所需活化能,其结果促进了刚玉、莫来石晶体的形成,从而提高材料的强度。此外,部分晶格畸化剂离子会分布在AlO晶体的位错中,并牢牢钉扎住位错,防止新缺陷的产生。因此,晶格畸化剂在提高陶粒支撑剂强度方面被大量使用,本文对目前陶粒支撑剂中常用的晶格畸化剂进行了总结和讨论。

2.3.1 MnO

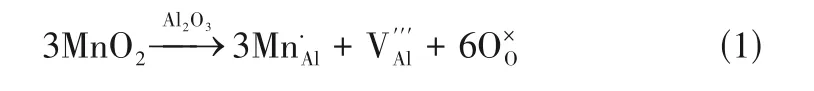

Mn离子半径为0.054nm,Al离子半径为0.057nm,离子半径差之比的绝对值︱︱≈5.3%<15%,因此Mn会侵入AlO晶格中替换Al形成固溶体,从而引起晶格畸变,固溶反应见式(1)。

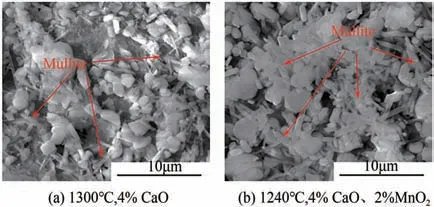

AlO晶格发生畸变后会产生大量晶格缺陷,有效活化AlO晶格,促进莫来石反应的进行。Zhao 等以低品位铝矾土为主要原料,通过添加MnO制备出视密度为2.79g/cm、52MPa 下破碎率为3.22%的陶粒支撑剂,分析结果显示,支撑剂在晶格畸化剂的作用下生成了交错分布的针状莫来石,针状莫来石分布在基体中,发挥增强增韧效果,提高了支撑剂的耐压强度。Liu 等探究了添加MnO和CaO 对陶粒支撑剂烧结行为和力学性能的影响。当单独添加CaO时,添加剂发挥的助熔机制使烧结温度降低至1300℃。同时添加MnO和CaO时,支撑剂的破碎率进一步降低。这主要得益于MnO诱发AlO晶格变形,这一过程提高了体系反应速率并促进针状莫来石晶体的生成,如图5(a)和图5(b)所示,陶粒支撑剂在MnO的作用下于1240℃和1300℃生成大量针状莫来石。相同的结论在其他刚玉-莫来石陶瓷中同样出现,Kong 等研究了MnO对刚玉-莫来石基陶瓷的微观结构、致密性和力学强度的影响,结果表明MnO中Mn代替AlO晶体中的Al产生的晶格畸变和固溶强化作用,提高了陶瓷基体的力学性能。由此可见,MnO在促进莫来石晶体形成的同时,其中的Mn会发挥固溶强化机制,使材料的耐压强度大幅度提升。

图5 试样断口的扫描电镜(SEM)照片[31]

2.3.2 FeO

FeO晶体结构类型与AlO一致,可形成有限固溶体,并且由于铁离子为变价元素,可使晶体内部产生空穴,从而活化晶格,促进烧结反应进行。此外,Fe将参与玻璃相的形成,形成低共熔点为1300~1350℃的AlO-SiO-TiO-FeO体系,对于烧结温度较高的支撑剂有明显助熔作用。因此,FeO在支撑剂中既能通过畸化晶格促进针棒状莫来石的形成来提高强度,又能促进液相的形成,减少支撑剂中的孔隙。刘作磊以低品位铝矾土为原料,分析了FeO、CaO 以及两者混合添加对支撑剂性能的影响,当加入质量分数分别为2%的FeO和1.5%的CaO复合助剂,支撑剂表现出视密度为2.98g/cm、69MPa 下的破碎率为5.1%的优异性能。FeO的加入导致AlO晶格发生变形,促进了莫来石晶体的形成,从而提高陶粒支撑剂的耐压强度。与此同时,FeO和CaO 同时发挥液相助熔机制,也将促进烧结过程的进行。Ilić 等研究了FeO作为添加剂对材料物理性能的影响,发现FeO的加入会改变莫来石晶格参数,诱导针状或棒状莫来石晶体的大量形成,并观察到莫来石晶体紧密堆积,使烧结样品的密度和强度得到提高。进一步证明了FeO在材料中发挥了畸化晶格增强机制。

2.3.3 CrO

CrO可以与AlO反应形成连续固溶体,固溶反应见式(2)。

CrO+(1 -)AlO—→— AlCrO0 << 1 (2)

适量的CrO能够起到细化晶粒、活化AlO晶格的作用,对于提高材料的力学性能具有十分显著的作用,目前在陶瓷领域已经有大量应用。有研究指出,渗入CrO一方面可促进力学性能更好的铬刚玉相形成;另一方面,适量的CrO掺杂将畸化AlO晶体,有利于莫来石相的形成,并且随着CrO固溶量的增加,材料的致密程度和强度也将得到提升。陶粒支撑剂与莫来石-刚玉陶瓷成分十分类似,因此在陶粒支撑剂中掺入适量的CrO同样会发生类似反应。高峰等探究了铬铁矿掺杂对陶粒支撑剂强度的影响,发现加入铬铁矿的试样中棒状莫来石密度明显大于未掺杂样品,并在莫来石晶体间明显观察到颗粒状的铬刚玉粒子,当铬铁矿添加量为2%时,支撑剂体积密度为1.83g/cm、69MPa闭合压力下的破碎率为1.8%,且煅烧温度降低了60℃。合适的原料配比和烧结制度使陶粒支撑剂中同时存在铬钢玉和莫来石,结合高温液相,构成了液相与晶体混合的高强复合体,大幅度提高陶粒支撑剂的耐压强度。

2.3.4 其他晶格畸化剂

除了上述晶格畸化剂外,关于畸化晶格提高硅铝质材料强度的添加剂还有许多。如Ji 等使用LaO作为晶格畸化剂,促进了莫来石晶粒的各向异性生长,形成莫来石互锁的网络结构从而改善陶瓷制品的强度。Wu 等分析了TiO对陶粒支撑剂性能的影响,发现添加TiO可以使氧化铝晶格发生畸变并产生阳离子空位缺陷,使扩散速率和反应速率得到提高,从而促进莫来石晶体的生成,提高了陶粒支撑剂的耐压强度,该结论也在李凤友等的研究中出现。另有研究者采用VO作为晶格畸化剂,由于VO中的V或V会侵入莫来石晶胞中取代Al,可作为制备较大长径比莫来石晶体的添加剂,但由于VO存在致癌作用,目前在陶粒支撑剂中使用较少。

近年来,关于添加剂在陶粒支撑剂中的应用研究主要集中在添加剂对陶粒支撑剂耐压强度等性能的影响,这与石油行业对于陶粒支撑剂性能的要求相一致。随着对添加剂研究的深入,发现掺入类似于CaO-MnO、CaO-FeO等复合添加剂往往表现出更好的性能,这主要得益于液相助熔和畸化晶格两种增强机制的共同作用。其中,液相助熔增强机制对于提高低铝质陶粒支撑剂强度十分必要,助熔剂的存在使陶粒支撑剂在烧结过程中产生适量的液相,能够有效填充气孔,减少制备过程和烧结过程中产生的孔隙对强度的削弱作用,从而显著提高陶粒支撑剂的致密性。在此基础上,晶格畸化剂发挥活化晶格作用,促进莫来石晶体和刚玉晶体的形成,更好地提高支撑剂的强度。

3 结论

低密度、高强度陶粒支撑剂是支撑剂行业发展的必然趋势。一般而言,材料的密度越低,其强度也将越低。如何使支撑剂具有低密度的同时兼具高强度,仍需未来技术攻关。尤其针对目前使用较多的低品位铝矾土和固体废弃物等低铝质原料,由于此类原料中的AlO含量较低,制备出来的陶粒支撑剂虽具有较低的体积密度和视密度,但较低的铝含量也在一定程度上影响支撑剂的强度。为了实现低密度陶粒支撑剂的高强度化,本文提出了覆膜增强、液相助熔增强和畸化晶格增强三种增强手段。结合目前低密度、高强度陶粒支撑剂的发展情况,现提出以下三点发展建议。

(1)低品位铝矾土和固体废弃物可作为制备陶粒支撑剂的原料,这类材料在化学组成上具有AlO含量低、SiO含量高、铝硅比低、杂质多的特点,这导致支撑剂在烧结后存在大量液相并且使支撑剂的主要晶相为莫来石而不是刚玉。针对上述原料制备的支撑剂,研究者应关注支撑剂中液相填充孔隙情况以及针棒状莫来石晶体的排列形式和数量分布,而不是考虑如何通过提高刚玉生成量提高支撑剂强度。对于针棒状莫来石晶体的形成,不仅需要对支撑剂原料配方和添加剂进行合理调整,还需要对陶粒支撑剂的烧结制度进行严格把控。

(2)覆膜增强能够大幅度提高陶粒支撑剂的强度,并且覆膜处理能够修整支撑剂的表面缺陷,改变陶粒支撑剂的表面结构,有效降低支撑剂的密度,减少破碎产生的细小颗粒。此外,通过纳米填料改性的树脂涂层能够增强涂层本身的力学性能以及涂层和支撑剂之间的交联作用,使陶粒支撑剂能够在严酷的HTHP条件下服役。

(3)高强度陶粒支撑剂在烧结过程中需要助熔剂和晶格畸化剂的辅助,针对低铝质陶粒支撑剂的高温烧结,助熔剂发挥的增强作用可能大于晶格畸化剂发挥的增强作用。这是因为晶格畸化剂主要通过畸化AlO晶格进而发挥增强作用,当原料中的AlO含量较低时,晶格畸化剂的作用会受到限制。而助熔剂能够促进低铝质陶粒支撑剂的烧结,其反应形成的高温液相能够填充支撑剂的孔隙,更能有效提高支撑剂的强度。值得注意的是,复合添加剂的使用能够更有效地提高支撑剂强度,但在添加剂种类和掺量的选择上,需要根据原料化学组成的特点进行探索。

4 展望

随着压裂技术的进步和石油行业的发展,未来关于支撑剂的研究不能仅仅停留在密度、强度等物理性能方面,还应注重功能化、智能化以及生产实际化等方面的研究。如近几年较为热门的视踪支撑剂,通过在支撑剂中加入可以检测到的化学物质、放射性同位素等,利用电感耦合等离子光谱(ICP)等检测技术即可获取裂缝中支撑剂所在位置、裂缝形状、水力压裂参数以及压裂效果等信息。此外,由液相压裂液相变形成的固相自支撑剂也将是未来研究的热点。深井油气田所具有的高温高压环境为压裂液发生相变反应提供驱动力,在无须固体陶粒支撑剂注入的情况下使压裂液在地层缝隙中原位形成自支撑剂,从根本上解决了陶粒支撑剂注入对井筒、管线等部位的磨损以及砂堵问题。这种技术及产品的实现,不仅在理论上改变了传统水力压裂的携砂压裂理念,也在实施方面规避了水力压裂作业中的局限,对于未来油气资源的开采具有重大意义。