冷凝器出料管线液封设计问题研究

2022-05-25王晓宁乔洪虎

王晓宁,乔洪虎

(中海油石化工程有限公司,山东济南 250101)

在化工生产过程中,通常需要连续或者间断排放液体,并且防止系统内的气体随液体带出或外漏的设备排液口处,需设置液封装置。液封系统也是经常用作保持系统压力或设备内液位稳定的方法,但液封仅适用于常压或很低的正压系统。常用的液封装置类型有以下四种:液封罐型、U形管型、π形管型和自动排液器型。U形管型液封装置是通过在U形管里充满液体,依靠U形管内液体的液封高度,防止物料排放时将设备系统内的气体带出,并且可以使系统维持一定的压力。通常选用系统本身的物料液体作为液封介质,该类液封装置相对简单,应用场合较多。某化工项目的生产装置,在冷凝器的出口管线上设置了U形管液封来防止出口物料中的气相进入下一级反应釜。但在生产过程中发现,U形管内的液体不能顺利流入下一级釜中。

1 工艺流程简介

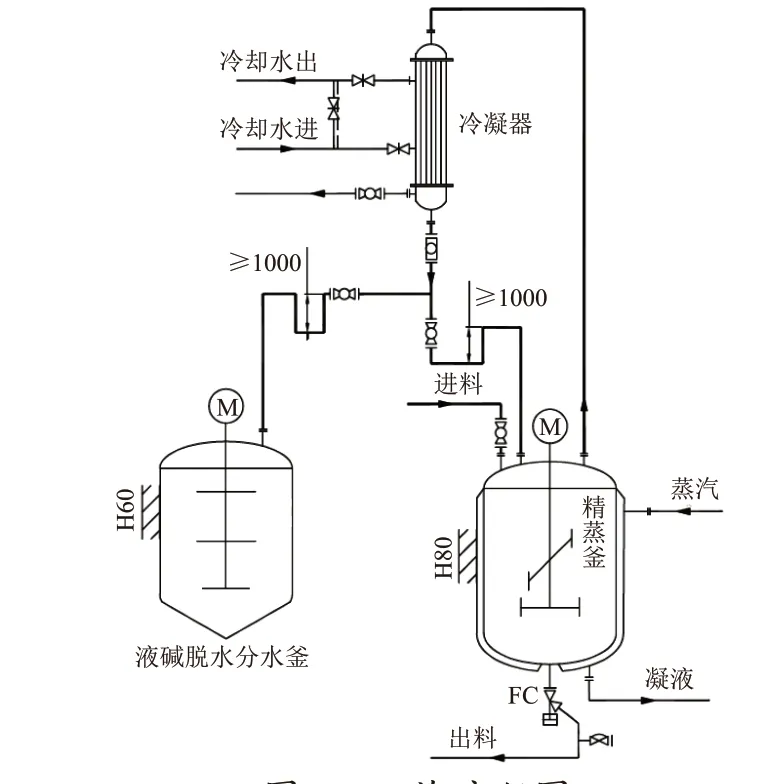

如图1工艺流程图所示,中和反应后的含水物料流入精蒸釜中,通过控制一定的温度压力和阀门开度进行精蒸处理,经过精蒸后的气相从冷凝器的顶部进料,经由循环水换热冷却,循环水下进上出,形成冷凝液从换热器的底部流出。冷凝器底部出料为气液两相。其中一部分液体物料进入液碱脱水分水釜,为防止气相组分随液体一起进入分水釜内,以及分水釜形成气阻不利于下液,故而将U形管液封装置设置在冷凝液管线上。在生产过程中发现,精蒸釜换热器封头的液体不能正常流进液碱脱水分水釜中。只有当换热器封头的80%充满液体时,才可以把物料压过去。因该介质为甲类物料,可能会被压入尾气系统,若发生爆炸,会造成人员伤亡,故存在一定的安全隐患。

图1 工艺流程图

2 设备布置和管道布置简介

管壳式换热器又称为列管式换热器,是用封闭在壳体中的管束壁面作为传热面的间壁式换热器。这种换热器的结构相对比较简单,流通截面较宽,易于清洗水垢,而且造价低,可用各种结构材料(主要是金属材料)制造,能在高温、高压下使用,是应用最广泛的类型。

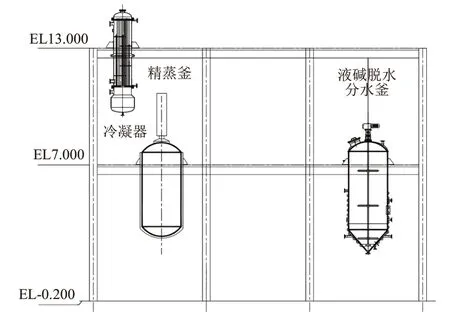

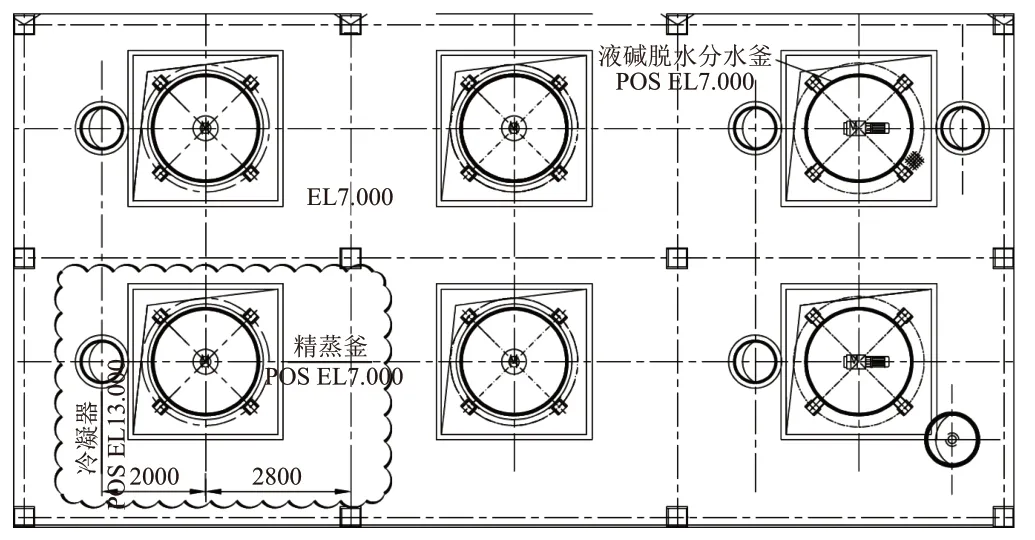

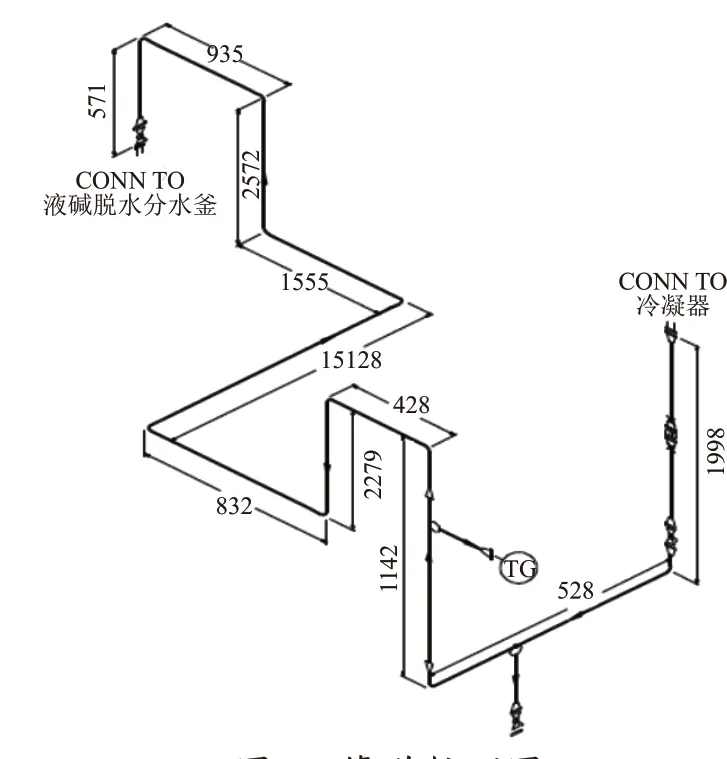

如图2所示,为设备布置图立面,该项目冷凝器选用立式管壳式换热器,外形尺寸φ800×5 508,循环冷却水走壳程,反应物料走管程,为易爆液体,中度危害,管程工作压力为-0.05/0.09MPa,工作温度50/100℃,其设备的四个支耳距离上封头法兰距离为1 500mm,支撑在装置13m层楼面上。精蒸釜设备外形尺寸φ2 200×5 000,工作压力为0.1MPa,工作温度100~110℃,设备支耳距离上封头600mm,布置在装置的7m层;液碱脱水分水釜设备外形尺寸φ2 000×5 600,工作压力为-0.05~0.09MPa,工作温度为60℃,设备支耳距离上封头670mm,也是支耳型,布置在装置的7m层。为了便于观察出口管内液体物料的流动情况,在冷凝器的出料管线上安装了视镜。冷凝器出料管线U形管的上翻高度不能高于视镜的中心线,视镜中心线距离7m层楼面2m左右,因此在出料管线由冷凝器流入液碱脱水分水釜时,如果管道布置在7m层楼板的上面,管线底标高1.8m左右,管线由西向东大概16m,由南向北约5m(如图3设备布置图平面),会影响现场操作检修人员的正常通行,阻挡通道,故配管时选择先将管道下翻到7m层楼板的下面,然后管线在靠近液碱脱水分水釜的位置再向上翻,接入分水釜中,具体走向如图4所示。

图2 设备布置图立面

图3 设备布置图平面

图4 管道轴测图

3 原因分析

冷凝器封头的液体不能正常流进液碱脱水分水釜中,分析可能造成该问题的原因:

1)冷凝器出口管线阻力过大,冷凝器与液碱脱水分水釜之间的高差不够。

2)管线走向中有两个倒U形弯,两个倒U弯的高点均有气体积聚,局部气体阻力过大,造成液体无法顺利流入。

通过计算分析找出根本原因,制定相应的解决方案。

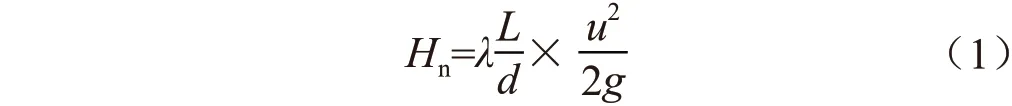

3.1 管线阻力计算

冷凝器下部出料口与液碱脱水分水釜进料口高度差为H=1.3m,计算该管线的阻力降如下:

式(1)中:

Hn为管道阻力降,m;

λ为摩擦系数,自流流速低,可近似层流计算;

L为管道长度,m;

d为管子内径,m;

u为液体流速,m/s;

g为重力加速度,9.81m/s2

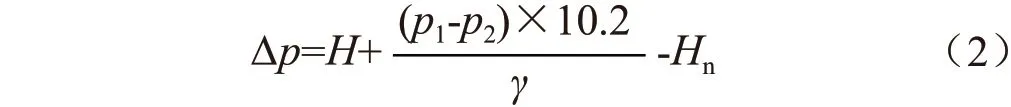

式(2)中

Δp为压力差;

H为冷凝器下部出料口与液碱脱水分水釜进料口高度差,m

γ为相对液体密度;

p1为冷凝器下封头气相压力,3×105Pa;

p2为分水釜压力,5×105Pa;

经计算,阻力降为0.4m,压力差为0.65m>0,压力理论上能保证液体顺利流入液碱脱水分水釜中,因此管线阻力不是造成该问题的主要原因。

3.2 局部气体阻力过大

冷凝器出口管线的管道布置图中有两个倒U形弯,两个倒U弯的高点均有气体积聚,特别是第一个倒U形弯的高点处气体不能顺利排出,造成局部气体阻力过大,导致液体无法顺利流入液碱脱水分水釜中,推测该问题是主因,通过重新设计管线走向,解决该问题。

4 解决方案

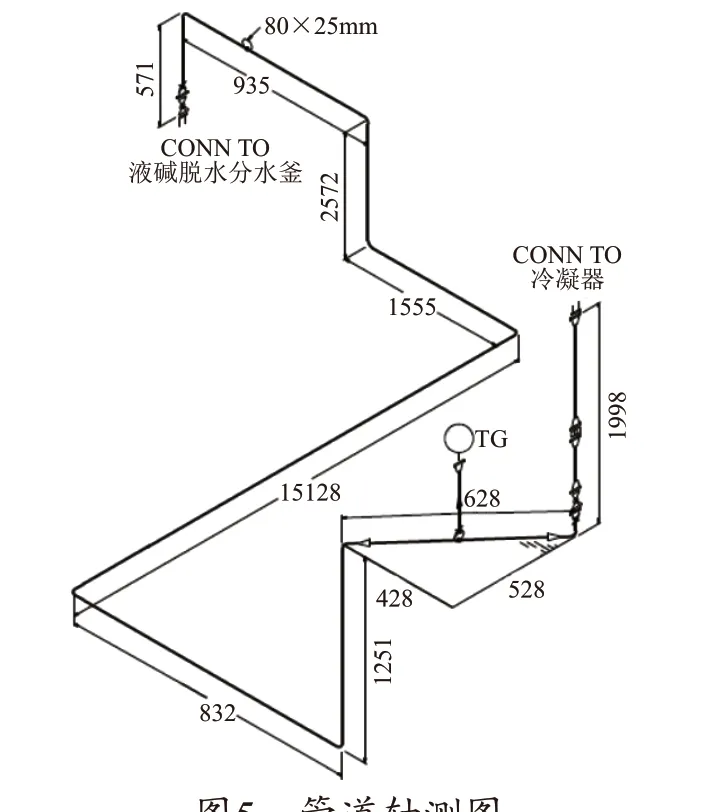

重新设计冷凝器出料管线的走向,取消管线第一个倒U弯,在第二个倒U弯高点增加排气口并入到尾气管线中,并且在低点处设置截止阀作为放净阀,如图5管道轴测图所示。

图5 管道轴测图

经过现场停车改造后,冷凝器出口的液体可以顺利流入到液碱脱水分水釜中,从而消除了装置运行的安全隐患。

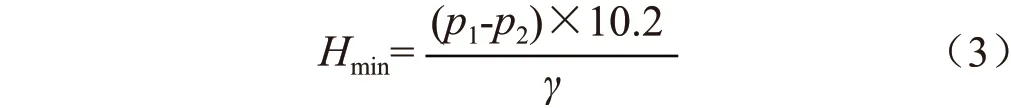

U形管液封所需高度是由系统内压力及排料出口压力等参数计算确定的,核算U弯的最小液封高度如下:

U弯最小液封高度计算:

式(3)中:

Hmin为最小液封高度,m。

经计算,最小液封高度为0.25m

实际液封高度0.57m,满足计算要求。

5 结语

在化工生产过程的许多场合都会用到液封装置,要保证其安全稳定的运行,需要注意以下几点:

1)为提高冷凝的效率,同时防止系统内的气体随液体带出,往往需要在冷凝器的排液口处设置液封装置[4]。

2)设置液封装置时,必须确定所需正确的液封高度,才能起到液封的效果,为了达到液封目的,通常在液封计算高度的基础上增加0.3~0.5m余量作为实际高度。

3)为防止管顶部积存气体,从而影响到管道中液体的排放,选用U形管或π形管作液封时,需要在管道的最高点位置处安装相应的排气阀,或者增加一根平衡管线与系统相连接。

4)当U型管的最低点时,此处应设置排净阀,以用于停车时将液封管内的液体放净。如果想观察管道内的液体流动情况,可以在出料管线上安装视镜。