破乳剂在油气集输系统的应用

2022-05-25单大龙

单大龙

(大庆油田开普化工有限公司,黑龙江大庆 163453)

1 破乳剂作用

油田地层中的油和水本身是分层的,二者受密度影响本身不会产生乳化液。但是在采油的过程中由于驱油技术的应用,使得油相和水相形成了混合物,在沿着油管流动的过程中受压力的影响使得混合液中的伴生气析出,因此间接对油水混合液进行了搅动作用,再加上油气集输过程中的设备例如脱水泵、离心泵管件等应用下促成了乳状液生成。

另外一个易生成乳状液的原因就是原油中所含有的天然乳化剂成分,例如沥青质、胶质、腊等有机物,在采油过程中较长的运移时间下形成很多的内相颗粒较小、分散度较高的乳状液,水滴越小越分散,受到的重力也就越小,更不容易发生沉降作用。同时原油中的高分子有机物本身也有助于形成黏性和弹性较高的一种界面膜,这种机械强度较高的界面膜会使乳状液稳定性进一步加强,这也是易生成W/O型乳状液的主要原因,使得该类型介质表现为亲油性远大于亲水性,因此为使原油含水能够达标从而更好地炼制成品油及相关制品,需要对采出液进行深度破乳处理。

2 破乳剂在油田中转站的应用

油田中转站的油水分离设备多为三合一分离器,进行油、气、水三相分离。分离出的水用于井口伴热、回掺或者外输至下游污水处理站。未投加过破乳剂的来液,只能靠油水密度差进行分离,油水分离效果差,分离时间长,常造成回掺水或者外输污水含油严重超标,不仅降低了原油的产量,同时还对下游污水处理造成了很大的难度。投加了破乳剂后,可以提高油水分离速度,间接提高脱后污水水质,保证了原油产量的同时,减轻了下游污水站的处理负担。

由此可见,破乳剂在中转站的应用起着非常重要的作用,通过提高油水分离的能力来降低下游站的处理难度,同时也减轻了本站污水系统的处理负担,从而延长采油厂的滤罐清理周期,为采油厂节省了运营成本。

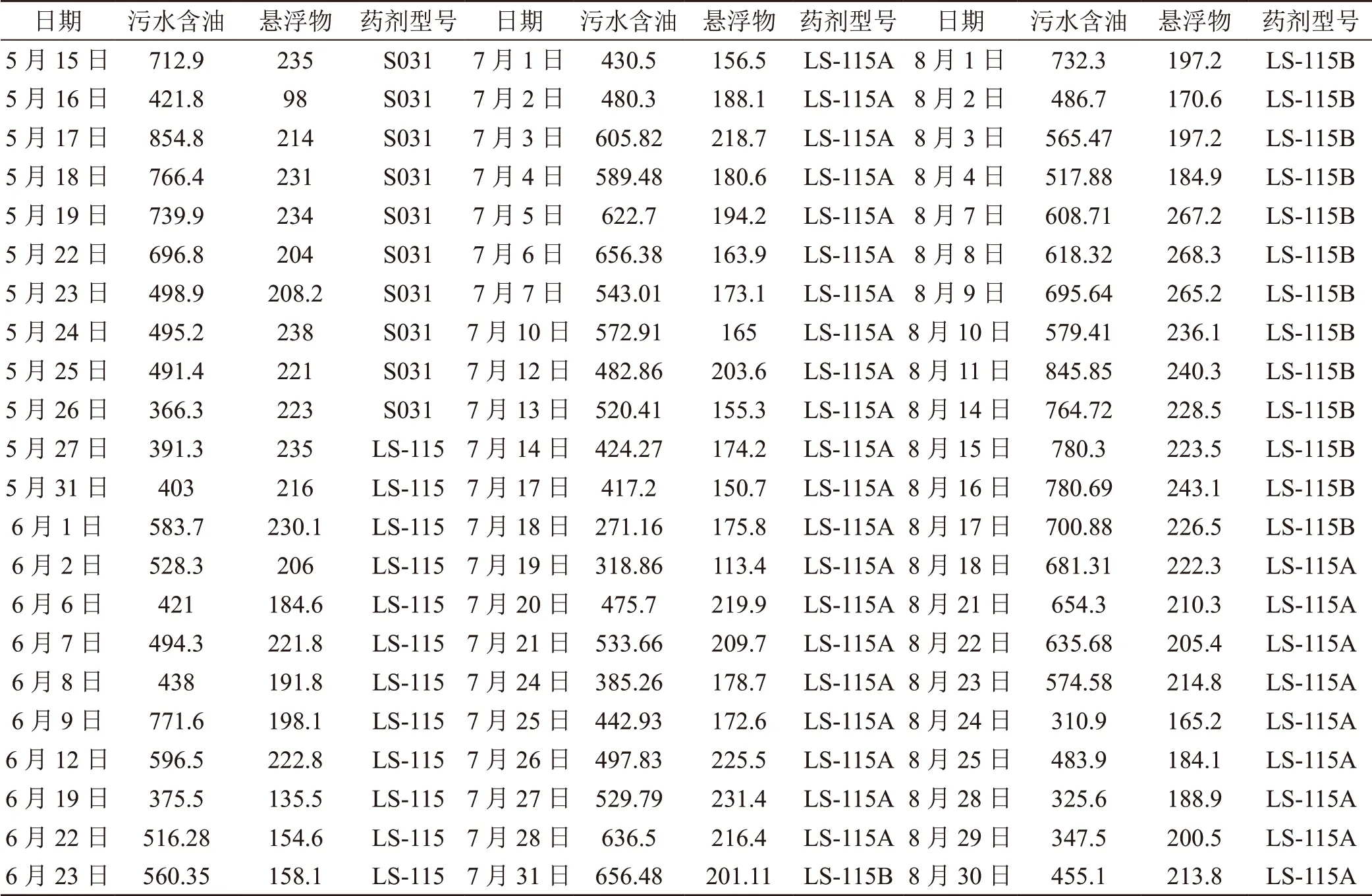

随着近些年来油田开采新技术的应用,例如普通聚合物驱、抗盐聚合物驱、三元驱等技术的应用,使得油井采出液性质发生了很大的变化,例如抗盐聚合区驱油剂的使用使得驱替液具有较强的耐温抗盐效果,抗吸附能力较好,极大地提高了聚合物在地层中的黏度保留率,随之而来的影响就是采出液性质随之发生了变化,使得中转站以及联合站的油水分离效果变差,采出液分离困难,增加了现场的沉降时间而且分离后的污水含油较高。此时则需要针对不同的介质进行专门的破乳剂配方选型从而达到使用效果。以大庆油田采油一厂一矿聚中115站为例,抗盐聚合物的使用能有效降低聚合物的质量浓度,使聚合物的黏度保留率得到提高。也因此加大了后期污水的处理难度。该区块于2016年8月投抗盐聚合物(型号HLX1200万,HLX1600万),2017年3月转入驱替阶段,聚中115站在2017年5月之前一直使用常规水溶性破乳剂,因现场随着抗盐聚合物投入使用使得油水分离的难度越来越大,外输污水含油一直在700~1 000mg/L居高不下。现场外输水含聚浓度约为500mg/L,黏度4.5。通过现场为期近四个月的现场药剂配方调整实验摸索出了不同的药剂作用效果的区别,如表1所示为现场连续四个月的试验数据跟踪。

通过表1中不用药剂型号使用期间的数据的平均数值来看,LS-115A型破乳剂的现场使用效果较好,而且在7月14日到7月20日期间外输污水含油都已达到500mg/L以下,基本达到了现场要求的分离沉降后的污水含油指标。

表1 污水含油现场试验效果监测数据

油田中转站虽然对外输原油的含水率指标要求不高,但是其分离后的污水对整个油气集输系统影响较大,回掺的污水直接影响井口采出液的处理难度;外输污水的水质好坏直接影响后续污水站处理能力。由此可见破乳剂在油田中转站的应用也相当重要。

3 破乳剂在油田联合站的应用

联合站作为油田成品油和气的生产基地,具有较完整的生产工艺,其中油田助剂的投加以破乳剂为主,部分联合站还设有硫化物去除剂、净水降黏剂、净水剂等药剂投加点。大部分中转站都已经投加过破乳类药剂,因此联合站的综合来液一般含水都在95%以上,但是乳化油里面的含水一般都在10%左右,还需要通过进一步的药剂处理结合沉降工艺,最后通过电脱水器的电场作用下脱出9.7%~9.8%的水。

3.1 联合站的破乳剂种类选择

由于联合站的综合来液已经含有很多的水,因此对于这部分已经药剂处理过的介质,实际上再次通过投加普通破乳性能的水溶性药剂进行处理已经很难体现出较好的破乳效果,有些情况甚至会呈现出药剂量投加过大反而形成乳化的现象,增加了油水分离的处理难度。这部分介质大体上分成两类,一类是以W/O型的乳化油,一类是O/W型的游离水,因此在联合站综合来液阀组间的药剂投加,应该选择以侧重这两个方面性能的药剂进行投加,有针对性地选择药剂投加才能够给后续介质的处理减轻负担。

3.1.1 反向型药剂的选择

那么到底是选择正向还是反向破乳剂取决于现场的实际生产情况,如果联合站二段电脱水器的运行一般相对较平稳而且脱后含水都能够达到外输原油的标准,那么针对这类介质则可以选择反向类破乳剂,侧重点放在污水处理方面,将处理乳化油的工作任务留给电脱水器,通过药剂投加和游离水脱除器的综合作用把污水指标控制到最好,通常通过药剂投加一般聚驱介质在经过游离水脱除器沉降后放水含油一般能达到低于500mg/L,有的可以低于300mg/L,这样一整套油气集输系统运行起来就会较平稳。

3.1.2 正向型药剂的选择

还有一类情况就是联合站的电脱水器较脆弱,运行起来经常波动倒电场、放水跑油、垮场不易恢复等情况经常发生,分析这类情况主要原因是乳化油的导电性较强。油田生产过程中经常遇到一类较麻烦的情况就是前方出现作业和措施井,或者是前方污水站收油,由于这部分油品性质不好,含有大量的细碎杂质,不易沉降大量聚结在油水过渡层,使油水界面模糊不清。各种化学增油措施的使用使得产生老化油的组分更加复杂,无法直接通过沉降使得含水达标乳化程度较为严重,经常通过中转站输送至联合站进行综合处理,给联合站的处理增加了难度。

针对这种情况则需要将介质的处理重点放在破除深度乳化上,通过联合站药剂投加点投加药剂,经过沉降罐沉降剥离出乳化油中的机杂破除乳化液滴表面的乳化层,使原油小液滴凝聚成大的油滴输入后续的电脱水器。如果这一步没有达到预想的处理效果,则这部分乳化较严重的介质携带有大量的机械杂质就会进入电脱水器,从而造成电场的剧烈波动使电场无法建立起高压电场,使得乳化油中的乳化水无法脱出造成外输高含水原油的产生。通过多年室内实验以及对介质的分析,一般通过离心法介质的机杂含量超过1%则电场会出现频繁波动甚至垮场不易恢复,因此在游离水脱除器段,选择有针对性的破乳类药剂打破这层较难处理的乳化层非常有助于后续电场稳定运行。

3.2 油溶性破乳剂的应用

许多联合站在实际生产过程中会经常出现电场波动频繁、倒电场无法恢复或者恢复后无法长时间运转等情况,这类情况通常都是受到前方综合来液介质发生较大变化导致。其中一类较明显的事例就是污水站收油介质通过中转站输送到联合站的综合来液,这部分介质是日常污水系统通过长时间沉降储存在沉降罐顶部的油层,这部分油质除了含有石油烃类、胶质、沥青质、蜡、固体颗粒、无机盐和细菌等常规物质外,还含有聚合物、碱、驱油用表活剂等物质较难处理,通常在经过一段破乳剂选型后仍无法处理的较为理想,这时候采用一种有效的辅助处理措施就是在电脱水器前端增设一个药剂投加点,一般会选用油溶型破乳剂。因为通常联合站综合来液在经过一段处理后原油含水普遍会下降至30%以内,这一数据也符合油田用电脱水器的设计参数。根据乳化液转相理论,含水率小于26%时,可能形成W/O型乳状液,因此这部分介质主要以油包水型乳状液为主。

油溶性破乳剂以分子态处于油相中,它向乳化液滴界面的移动是纯粹的分子扩散移动,而水溶性破乳剂则须经历从水相到油相进行再分配后才能扩散到乳化液滴界面,它应完成两种基本类型的扩散运动,即分子扩散和对流扩散或有向紊流扩散。因此,在针对W/O型乳状液时,油溶性破乳剂的使用能够更好地发挥脱水效果。

4 老化油药剂的应用

4.1 老化油难处理的原因

老化油的物性发生改变是回收之后很难脱水的主要原因。通过对某污水站的沉降罐内存了30d的样本和存60d的样本进行分析,通过化验就可以得知,黏度、含蜡、含胶量随着存放时间的延长在不断增加。由于原油中含有的沥青、胶质、石蜡等亲油物质,能够和酚基等极性基团进行结合,这种胶束处于油水界面的时候,朝向水相的酚基和朝向油相的胶束形成稳定的界面隔膜。原油在开采和输送的过程当中,对原油进行了机械搅拌,同时原油中存在着天然的乳化剂,这就构成了油和水能够充分乳化并稳定,形成乳状液样的原油。通过重力沉降、加热、化学等处理方法可以破坏油水界面的稳定性,分散的水颗粒由此形成大水滴,利用油和水密度不同可以使水从原油中分离出来。由于老化油的存放时间过长,黏度变大并且流动性减低,不易将水进行分离,而形成界面隔膜也会随时间增加变成牢固的乳化膜,原油中的水不能集中在一起形成更大水滴从油中分离出来,无法靠密度差进行沉降,因此为使这部分原油能够外输就需要借助专门处理老化油的药剂。

4.2 老化油的处理方法

目前针对老化油的处理方法有很多其中有:回掺处理、热化学处理、超声波处理、微波处理、生物处理、高频脉冲处理、离心处理、蒸发处理等,就目前油气田的生产现状,回掺处理和热化学处理应用最为广泛,而这两种处理方式主要需要化学药剂的辅助进行,关键在于老化油药剂的选取,需要对老化油进行仔细的分析,找到需处理的关键点,对破乳剂进行局部改性处理,使药剂具有更好的针对性。一般经药剂处理后的老化油含水在1%左右时经进一步沉降可配合混输能够达标。

5 结束语

油田化学药剂在油田油气集输系统中发挥着巨大的作用,由于开采技术的不断更新,采出液介质的不断变化,同时也对药剂的应用提出了更高的要求。只有针对不同介质及现场工艺特性综合分析科学实验,才能让化学药剂发挥出最好的效果。