闪光焊FeCrAl 合金管材的接头组织及性能

2022-05-25王恒霖曹睿李晌车洪艳王铁军秦巍

王恒霖,曹睿,李晌,车洪艳,王铁军,秦巍

(1.兰州理工大学,有色金属先进加工与再利用省部共建国家重点实验室,兰州,730050;2.八环科技集团股份有限公司,台州,318054;3.中国钢研科技集团有限公司,安泰科技股份有限公司,北京,100081;4.河北省热等静压工程技术研究中心,涿州,072750)

0 序言

良好的焊接性、高质量的焊件性能和焊接可修复性往往是核电行业所考虑的材料选择要求[1].在轻水冷却反应堆和第四代反应堆中,采用氧化物弥散强化(oxide dispersion strengthening,ODS)的FeCrAl 合金作为ODS 合金的一种,因其具有出色的抗辐射损伤和高温拉伸、蠕变及高温疲劳强度,已被用于航天、能源及其它领域,如轻水反应堆的包壳材料就是用此种合金用来替代传统的Zr 合金[2-6].在核反应堆中使用这种结构材料提高了整体的经济性、灵活性、安全性和可靠性.FeCrAl 合金的杰出性能是由于其存在超高密度的Y2O3,YAl/Ti-O 等氧化物弥散颗粒[7-8].氧化物颗粒的分布情况直接关系到FeCrAl 合金的性能.所以,FeCrAl合金的连接一直是其焊接领域的一个难点.

传统的熔化焊技术(如电弧焊)应用于这种ODS合金时,容易出现如下问题:①焊缝区的晶粒较为粗大,为柱状晶组织;②焊缝区氧化物颗粒易聚集上浮至熔池表面产生焊接缺陷;③热影响区较为明显[9-10].所以,目前就氧化物弥散强化的ODS 合金的焊接主要是以固相焊接为主,为了保证焊缝区域有一定数量的氧化物颗粒分布,避免由于焊接的热作用导致氧化物颗粒的聚集长大甚至熔化[11-12].而闪光焊作为冷压焊的一种,焊缝表面成形好、成本低、效率高等优点,广泛应用于管材结构之间的焊接[13].

目前国内外研究人员使用电阻焊已经成功连接了各种ODS 合金,其中Seki 等人[14]在21 世纪初使用加压电阻焊成功实现了9Cr-ODS 马氏体燃料棒包壳管与端塞同质材料之间的焊接.Olivier 等人[15]使用加压电阻焊实现了9Cr-ODS 钢包壳与14Cr-ODS 钢端塞的连接,焊后在焊缝区及热影响区的氧化物颗粒仍能保持弥散分布的特征.Jerred等人[16]利用加压电阻焊成功实现了MA957-ODS包壳与HT-9 铁素体-马氏体钢端塞的异质材料之间的焊接,焊后焊缝区的氧化物颗粒分布均匀,满足轻水反应堆中服役的组织要求.所以闪光焊是一种低成本连接ODS 合金的焊接方法.文中采用闪光焊对FeCrAl 合金进行了对接接头的焊接,通过扫描电子显微镜及能谱仪等手段研究了焊接接头的显微组织特征、焊接接头不同区域氧化物颗粒的分布情况以及力学性能.

1 试验方法

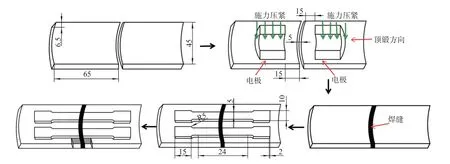

采用粉末冶金方法制备的FeCrAl 合金锭材,然后通过热挤压工艺制备出FeCrAl 合金管材,FeCrAl 合金管的壁厚为6.5 mm,主要成分如表1所示.焊接试验前,为了验证FeCrAl 合金管的焊接性,将FeCrAl 合金管加工成规格为65 mm × 45 mm × 6.5 mm 的圆弧片,进行FeCrAl 合金管的模拟焊接试验.焊前用砂纸打磨焊道直至将待焊面打磨平整且露出金属光泽,并用丙酮超声波清洗待焊面.试验使用闪光焊机进行圆弧片的焊接,表2 为多次焊接试验得出的最优焊接参数.图1 为具体的装焊顺序.

图1 装焊顺序及取样位置示意图(mm)Fig.1 Assembly sequence and sampling position diagram

表1 FeCrAl 合金管材的主要化学成分(质量分数,%)Table 1 Main chemical compositions of FeCrAl alloy tube base material

表2 闪光焊FeCrAl 合金管材的焊接工艺参数Table 2 Welding parameters of FeCrAl alloy tube by flash welding

焊接完成后,切取金相试样进行磨制抛光后使用稀释后的王水(5 mL 硝酸+15 mL 盐酸+15 mL水)进行金相试样的浸泡腐蚀,腐蚀时间为45 s.使用ZEISS LSM800 型光学显微镜及自带能谱分析功能的QUANTA FEG450 型场发射扫描电子显微镜对母材和焊缝组织及各区氧化物颗粒的分布情况进行观察;使用Instron-8801 型伺服万能试验机进行焊接接头的力学性能检测.

2 试验结果与分析

2.1 母材组织及氧化物分布情况

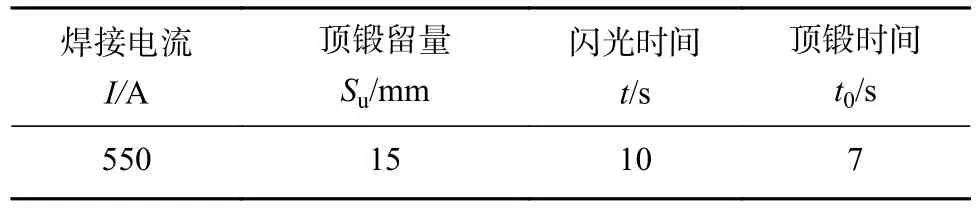

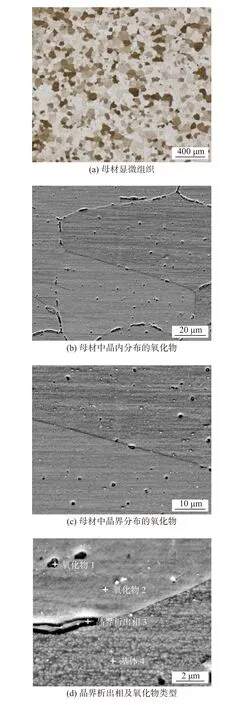

图2 为FeCrAl 合金管材的组织.图2a 为热挤压后FeCrAl 合金管材的显微组织,母材为等轴态的铁素体组织.图2b~ 图2d 为FeCrAl 合金母材组织中氧化物以及析出相的分布.氧化物颗粒主要在晶内呈现弥散均匀分布,在晶界出现少量的氧化物聚集,如图2b 和图2c 所示.图2d 为局部放大的氧化物颗粒和晶界析出相,对晶内氧化物颗粒及析出相的成分分析如表3 所示,发现晶内氧化物颗粒富Hf,Y,Zr,Ti 元素.主要氧化物类型为白色纳米级含Y 氧化物颗粒(图2d 中的氧化物2)和亚微米级的Y-M-O 型氧化物颗粒(图2d 中的氧化物1),其中M 主要由Al,Fe,Cr,Ti 构成,是一种稀土氧化物和其它氧化物结合而成弥散分布的混合氧化物,尺寸大部分为亚微米级,它的熔点比基体母材高,并且具有良好的热稳定性[17-18].如图2d 所示,由于在热等静压和热挤压的过程中,在高温作用下造成了轻微的元素偏析[19],导致晶界出现Cr 元素的富集,这种现象在母材中是普遍存在的,可以通过后期热处理调控Cr 元素的分布.

图2 母材组织及晶界析出相Fig.2 Microstructure of base metal and precipitated phase at grain boundary.(a) microstructure of the base metal;(b) distribution of oxides in the base metal;(c) distribution of oxides in the base metal grain boundary;(d) types of oxides and grain boundary precipitate in the base metal

表3 图2d 中氧化物颗粒的化学成分(质量分数,%)Table 3 Chemical compositions of oxide particles in Fig.2d

2.2 焊缝及热影响区组织

闪光焊FeCrAl 合金管焊接接头主要由焊缝、热影响区及母材组成.图3 为闪光焊FeCrAl 合金管材的焊接接头的组成.图4 为焊缝金属和热影响区的微观组织.图4a 为图3 的b 区放大图.从图4a可以看出,焊缝区域的晶粒尺寸较大.在闪光对焊过程中,焊接试样端面不是绝对平整,端面凸起部分金属在电阻热的作用下熔化产生闪光.快速顶锻后,端面的液态金属被挤出焊缝外部,由端面后部半固态金属形成焊缝组织.受焊接热循环的影响,焊缝区升温速率较快,峰值温度最高,高温停留时间长使端面后部半固态金属的晶粒长大,造成最终的焊缝区域晶粒尺寸较大[20-21].图4b 和图4c 分别为图3 的c,d 区放大图,中部热影响区并没有出现明显的晶粒取向,上部与下部热影响区的晶粒取向呈现中部对称分布.当端面金属熔化,在顶锻力的作用下向焊缝两侧挤出.热影响区的金属受到端面熔化金属与后部固态金属的双重挤压,使得热影响区的晶粒取向由焊缝中部向焊缝两端延伸.由于FeCrAl 合金管的制备采用了热挤压工艺,在热挤压的过程中产生了较大的塑性变形具有一定的形变储能,使得再结晶的温度降低.随着远离闪光对焊的端面,焊接热影响区所受到的热作用减少,其晶粒并未粗化,形变储能得以释放,从而在热影响区出现了细小的再结晶晶粒,细化了焊接接头的整体晶粒尺寸.晶粒尺寸统计结果如图5 所示.

图3 焊接接头横截面的宏观组成Fig.3 Macrostructure of cross section of the welded joint

图4 焊缝金属和热影响区的微观组织Fig.4 Microstructure of weld metal and heat affected zone.(a) microstructure of the weld metal;(b)microstructure of the upper heat affected zone;(c) microstructure of the middle heat affected zone

图5 母材、焊缝及热影响区的晶粒尺寸Fig.5 Grain sizes of base metal,weld metal and heat affected zone

2.3 焊缝及热影响区氧化物分布情况

图6 为闪光焊FeCrAl 合金管的焊缝及热影响区氧化物颗粒的分布.如图6a 所示,焊缝晶粒内氧化物颗粒分布均匀,少量纳米级含Y 氧化物颗粒在晶界偏聚长大,亚微米级Y-M-O 型氧化物颗粒分布基本不变.半固态金属在顶锻的过程中,焊缝温度较高热激活能较大,出现动态再结晶,使晶界的能量降低[22-23],从而导致距离晶界较近的少量含Y 氧化物颗粒向能量较低晶界移动.但焊缝金属处于半固态的时间较短,所以向晶界移动的氧化物颗粒的数量较少,只有靠近晶界的少部分纳米级氧化物偏聚在晶界.如图6b 和图6c 所示,与温度较高的焊缝区相比,上部和中部热影响区的温度较低,这使得上部和中部的热影响区并未出现明显的氧化物颗粒向晶界偏聚,整体呈现出与母材类似的弥散分布形态.

图6 焊缝及热影响区氧化物的分布Fig.6 Distribution of oxides in weld metal and heat affected zone.(a) weld metal;(b) upper heat-affected zone;(c)middle heat-affected zone

2.4 拉伸性能及断口形貌

焊缝和母材室温拉伸试验结果如图7 所示,测得焊缝的最大抗拉强度值为611 MPa,平均抗拉强度为594 MPa.焊接接头断裂在焊缝位置,如图8所示.如图9 所示,拉伸断口整体表现为脆性断裂的特征,局部出现河流状花样[24].粗大晶粒的焊缝区成为焊接接头中的薄弱区域.但是,焊缝区域晶粒内弥散分布着许多细小颗粒状氧化物,起到了一定的弥散强化作用,弥散分布的氧化物颗粒可以起到阻碍晶粒长大的效果,降低了晶界的应力集中程度,还可以有效阻碍裂纹的扩展,使得整个焊接接头的力学性能较为接近母材,整体性能较为优异.

图7 母材和焊接接头的拉伸强度Fig.7 Tensile strength of base metal and welded joint

图8 焊接接头拉伸断裂位置及断口侧面Fig.8 Tensile fracture location and fracture side surface of the welded joint.(a) tensile fracture location;(b) fracture side surface

图9 焊接接头的拉伸断口Fig.9 Tensile fracture surface of the welded joint.(a) cleavage fracture surface;(b) crack initiation origin;(c)magnification of crack initiation origin

2.5 焊接接头硬度分布

在焊接热循环和顶锻力的共同作用下,焊接接头不同部位晶粒尺寸不同,导致焊接接头硬度也不同.分别对整个焊接接头底部、中部和上部的母材、热影响区和焊缝区的硬度进行测试,最终显微硬度测试结果如图10 所示.FeCrAl 合金管材的显微硬度维持在250 HV 左右.由于热影响区发生动态再结晶,导致热影响区的晶粒尺寸相较于焊缝区和原始母材的晶粒尺寸更加细小.而焊缝区整体晶粒尺寸较大,所以焊缝区的显微硬度低于热影响区和原始母材的显微硬度.

图10 焊接接头的硬度分布Fig.10 Hardness distribution of welded joint

3 结论

(1)在焊接电流550 A、顶锻留量15 mm、闪光时间10 s、顶锻时间7 s 的焊接参数下,通过闪光对焊方法成功实现了FeCrAl 合金圆弧片的焊接.

(2) FeCrAl 合金闪光焊接接头由焊缝区和热影响区及母材组成,焊缝区的晶粒尺寸较大,热影响区上部和下部呈现中部对称的特征,在顶锻力和焊接热循环的作用下,发生了动态再结晶,热影响区晶粒尺寸较小.

(3)在焊接电流550 A、顶锻留量15 mm、闪光时间10 s、顶锻时间7 s 的焊接工艺参数下,焊接接头抗拉强度达到594 MPa,为母材强度的90.5%,断裂位置在焊缝区,整体呈现脆性断裂模式.由于焊缝晶粒长大,造成焊接接头软化,使焊接接头整体力学性能下降.