热处理对GTA 增材制造TiAl 合金组织与性能的调控

2022-05-25蔡笑宇董博伦王俊哲林三宝

蔡笑宇,董博伦,王俊哲,林三宝

(哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001)

0 序言

TiAl 合金密度低,且具有优良的高温性能,尤其在600~ 1 000 ℃高温环境下能够表现出优异的抗蠕变和抗氧化性能[1-2],相比镍基高温合金有着更好的耐高温和耐腐蚀性[3-4],是一种有望应用于下一代高性能航空发动机中的高温结构材料[5-6].目前制造TiAl 合金的主要方法有精密铸造、粉末冶金和铸造冶金等,这些方法不仅工艺复杂且原材料利用率低、成本高.同时,由于室温条件下TiAl 合金脆性大、塑性差,难以直接对其进行塑性加工,制约了其进一步的应用.增材制造技术是基于逐层堆焊原理的近净成形加工技术,与铸造相比,可以不受模具的限制,直接制造出形状复杂的零部件,缩短生产周期.以电弧作为热源、焊丝作为原材料的电弧增材制造技术,与激光和电子束增材制造相比,具有成本低、生产效率高、原材料利用率高等优点,同时制造过程不受真空舱或充氩舱的限制,能够满足精度要求不高的大型金属构件的生产,具有较广阔的应用前景[7].

相关学者基于双丝钨极氩弧焊(tungsten intert gas welding,TIG 焊)、冷金属过渡(cold metal transfer CMT)焊工艺进行了TiAl 合金的电弧增材制造[8-10],成功制得了无裂纹的TiAl 合金.然而,沉积态的TiAl合金微观组织不均匀,且由于室温脆性相α2相(Ti3Al)的大量存在,使得合金的塑性差.通过相应的热处理工艺改善沉积态合金的组织并提升其力学性能是经济有效的一种方法.Ma 等人[11]对沉积态TiAl 合金进行热处理,在1 200 ℃下保温24 h获得了等轴状γ 晶组织,合金的塑性明显提升;在1 060 ℃下保温时间24 h 获得了细小的层片晶团结构,抗拉强度显著提高.Wang 等人[12]对于沉积态TiAl 合金进行了不同加热温度的热处理,研究热处理前后组织和力学性能的变化.在1 373 和1 473 K 下热处理的合金表现出较好的塑性,而超过1 543 K 条件下的热处理合金由于层片结构粗化而表现出较低的强度和塑性.彭超群等人[13]设计了一种快速加热到α 相终止转变温度Tα以上,短时保温后冷却至Tα以下,如此循环多次的热处理工艺,得到了细小的全层片组织.

文中针对电弧沉积态TiAl 合金,开展热处理调控其组织与性能的研究.结合Ti-Al 二元相图,设计了不同加热温度和保温时间的热处理工艺,考察了不同热处理工艺下TiAl 合金的组织与性能变化规律,同时以此提出循环热处理工艺,获得了细小的层片晶团结构,进一步提升了沉积态TiAl 合金的力学性能.

1 试验方法

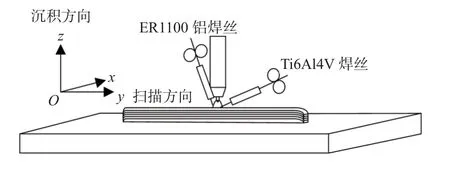

试验采用双侧不同角度送丝的双丝TIG 电弧增材系统(图1),两根焊丝分别由两台送丝机独立送进,并在一个电弧加热作用下熔化沉积.焊接系统电源极性采用直流正接.丝材为直径1.2 mm 的Ti6Al4V 焊丝和ER1100 铝焊丝,其中Ti6Al4V 焊丝从电弧前方以与基板呈30°送进,而ER1100 铝焊丝从电弧后方以与焊枪轴线呈30°送进.基板为纯Ti 板.主要试验参数如表1 所示,设计TiAl 合金的Al 原子含量为45%,经过单道多层沉积获得单墙体试件.

图1 TiAl 电弧增材制造系统示意图Fig.1 Schematic diagram of wire arc additive manufacturing system for TiAl alloy

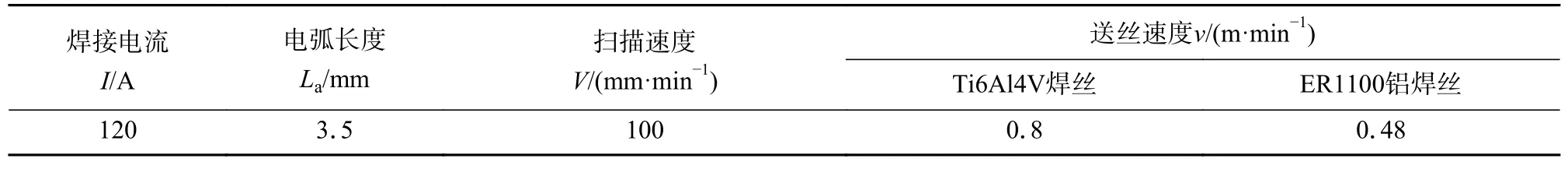

表1 主要沉积参数Table 1 Main depositing parameters

根据Ti-Al 二元相图可知,铝原子含量为45%的TiAl 合金凝固路径为L→L+β→α+β→α→α +γ→α2+γ.热处理试验工艺分别设定为1 080 ℃/1 h,1 200 ℃/1 h,1 270 ℃/1 h,1 350 ℃/1 h.其中1 080 ℃在共析温度Te下;1 200 ℃位于Te以上,α+γ 两相区中下方;1 270 ℃靠近α 相终止转变温度Tα;1 350 ℃位于α 单相区.为了获得近平衡态的组织,冷却方式选择随炉冷却(FC).

采用电火花线切割从试件中截取试样,经过金相砂纸研磨后抛光,采用HNO3∶HF∶H2O=1∶1∶8的Kroll 试剂腐蚀30 s,用OLYMPUS-SZX21 型光学显微镜对微观组织形态进行观察.利用Empyrean智能X 射线衍射仪(X-ray diffraction,XRD)确定TiAl 合金中相组成,并定性判断相含量,扫描角度范围为20°~ 80°,扫描步长为0.02°.沿试件横截面中心线由底部到顶部测量试件维氏硬度,选用压头载荷0.98 N,加载时间与保载时间均为10 s,测3 点取平均值,测量间距为1 mm.依据GB/T 7314—2017《金属材料室温压缩测试方法》标准从试件中部提取φ4 mm × 6 mm 的圆棒作为试样,采用电子万能试验机对试件进行压缩性能测试,加载速率为0.36 mm/min.

2 试验结果与讨论

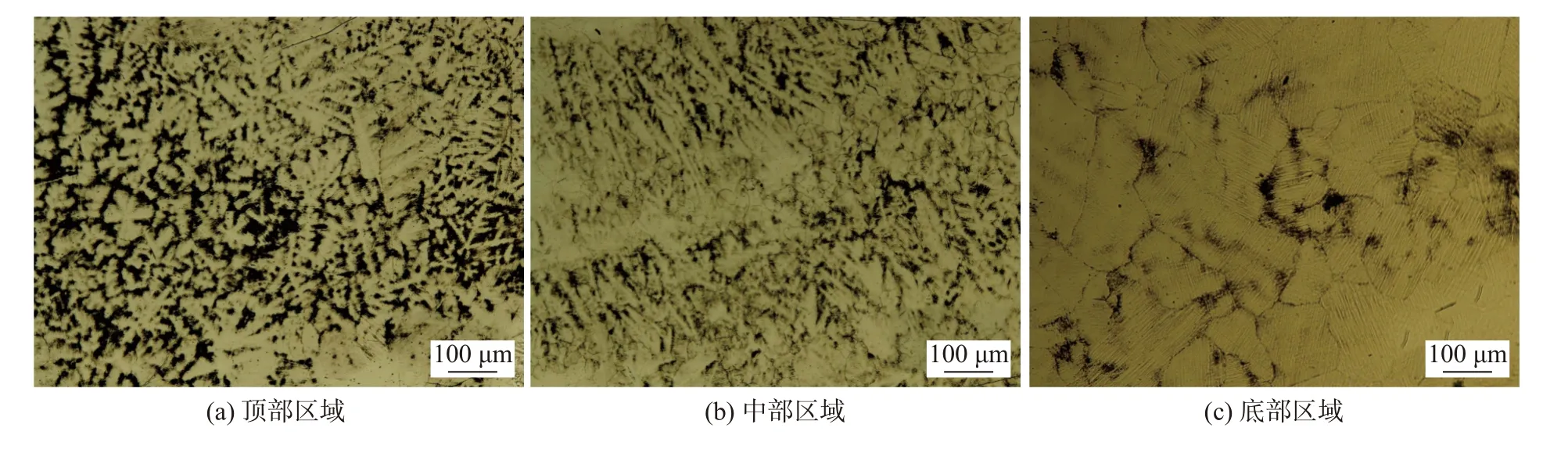

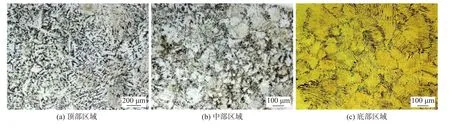

图2 为沉积态TiAl 合金各区域的微观组织.从图2 可见,未经过热处理的原始沉积态TiAl 合金整体上组织具有不均匀性,试件内部存在较为严重的偏析.其中中部区域为明显的分层结构;底部区域为粗大的α2晶粒伴随着γ 层片在晶内和晶界析出,但晶界处γ 层片析出较多.

图2 沉积态TiAl 合金显微组织Fig.2 Microstructure of as-deposited TiAl alloy.(a) top region;(b) middle region;(c) bottom region

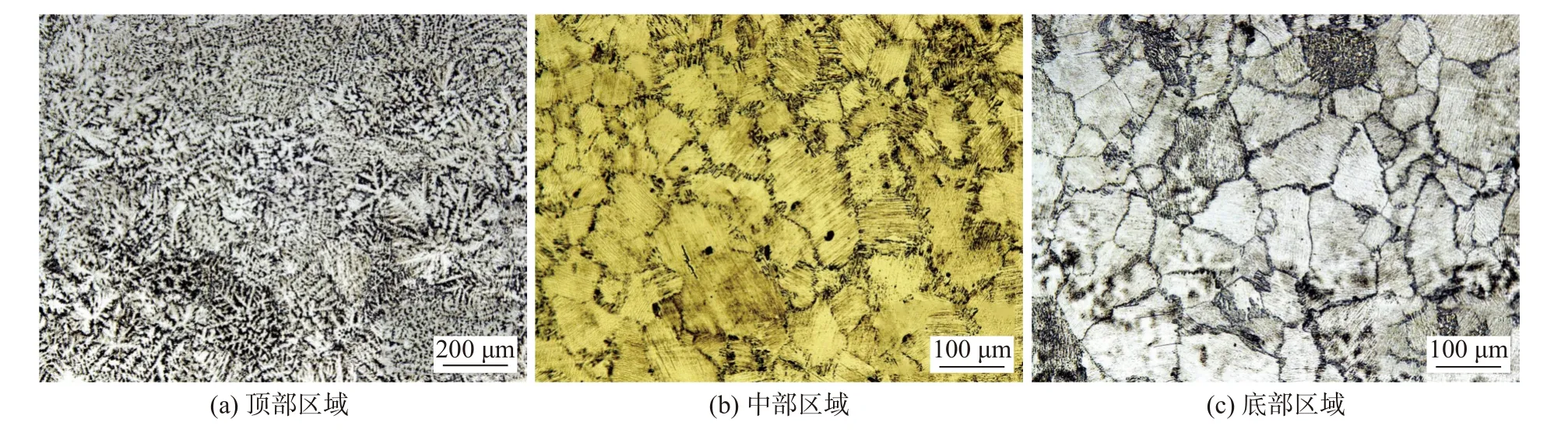

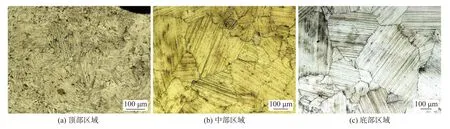

图3 为经1 080 ℃/1 h/FC 热处理的TiAl 合金显微组织.从图3 可以看出,经过热处理后偏析现象减弱.中部分层现象消失,大部分组织转变为α2+γ层片结构,但在晶界处仍有大量γ 相的析出;底部区域α2晶粒变得粗大,γ 层片分布在晶界及晶粒内部,同样是在晶界分布得较多.图4 为经1 200 ℃/1 h/FC热处理的TiAl 合金显微组织.从图4 可见,合金内部偏析进一步减弱;中部区域组织由不均匀的层片晶团和晶界处析出的γ 相组成.γ 相逐渐析出增大,使合金组织为双态组织.底部区域仍是由粗大的α2晶粒中析出γ 层片而形成的α2+γ 层片结构,同时在晶界处析出的γ 层片减少,偏析现象减弱.图5 为经1 270 ℃/1 h/FC 热处理后的TiAl合金显微组织.从图5 可以看到,沉积试件从顶部到底部全部为全层片结构,晶界处偏析现象消失.顶部区域层片相互交错,但中部和底部区域为大尺寸的层片晶团结构.

图3 1 080 ℃/1 h 热处理后的TiAl 合金显微组织Fig.3 Microstructure of TiAl alloy after 1 080 °C/1 h heat treatment.(a) top region;(b) middle region;(c) bottom region

图4 1 200 ℃/1 h 热处理后的TiAl 合金显微组织Fig.4 Microstructure of TiAl alloy after 1 200 °C/1 h heat treatment.(a) top region;(b) middle region;(c) bottom region

图5 1 270 ℃/1 h 热处理后的TiAl 合金显微组织Fig.5 Microstructure of TiAl alloy after 1 270 °C/1 h heat treatment.(a) top region;(b) middle region;(c) bottom region

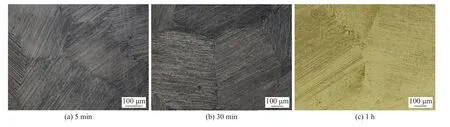

图6 为加热温度为1 350 ℃、保温时间分别为5,30 min 和1 h 的热处理后TiAl 合金显微组织形态.将加热温度升高到α 单相区,保温一定时间后缓慢冷却到室温,α 晶粒发生了α→层状(α/γ)→层状(α2/γ)的相变,获得了全层片结构.但是,加热温度升高至1 350 ℃,使得层片晶团尺寸明显增加,同时延长保温时间使层片晶团又进一步粗化.大尺寸的层片晶团结构对TiAl 合金的力学性能会产生不利影响,所以在热处理过程中要尽量避免长时间的保温加热.

图6 1 350 ℃下不同保温时间热处理后的TiAl 合金显微组织Fig.6 Microstructure of TiAl alloy after 1 350 °C heat treatment under different holding time.(a) 5 min;(b) 30 min;(c) 1 h

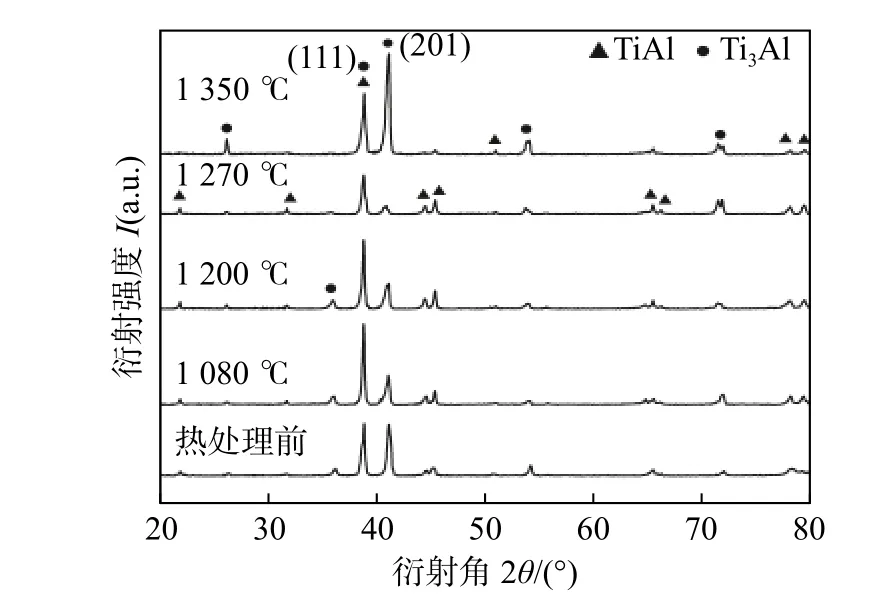

图7 为不同加热温度下获得的TiAl 合金的XRD 衍射图谱.从图7 可以看出,(111)晶面的衍射峰强度较高,说明具有共格关系的层片结构占主导地位.加热温度在1 270 ℃以下时,随着加热温度的升高,(201)晶面对应的α2相衍射峰强度逐渐降低,且(111)晶面衍射峰强度与(201)晶面对应的α2相衍射峰强度比值不断增加,说明在α2晶粒内部不断析出γ 层片使α2/γ 层片结构增多.当加热温度升高到1 350 ℃时,(201)晶面对应的α2相衍射峰强度显著增强,这是由于加热温度升高到α 单相区,较高的温度使层片结构变得粗化所导致.

图7 不同加热温度下相含量Fig.7 Phase contents under different heating temperatures

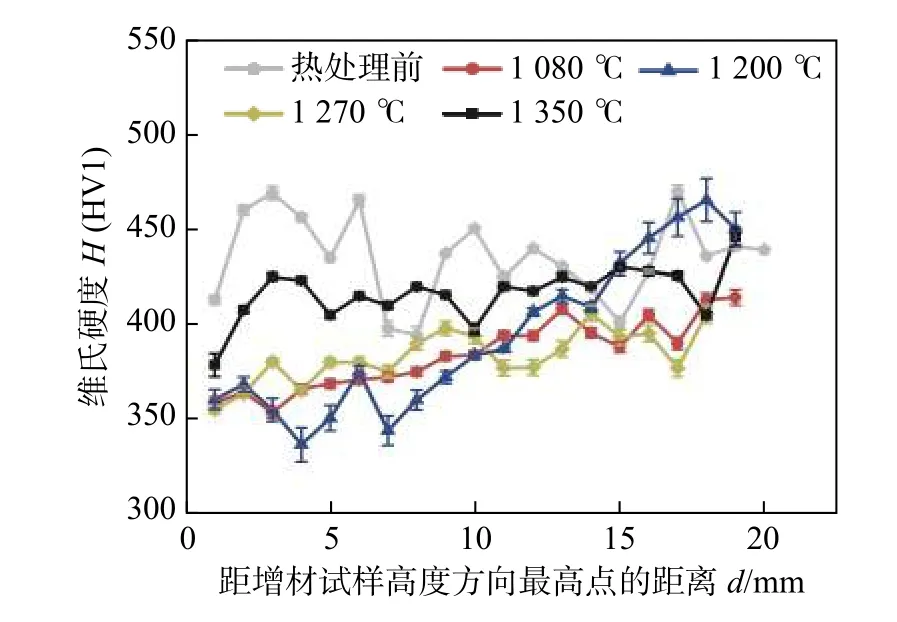

热处理后TiAl 合金组织的变化将导致其力学性能的变化.图8 为热处理后TiAl 合金横截面上沿竖直方向上显微硬度分布情况,可见热处理后的合金硬度较热处理前有所下降.

图8 不同加热温度下TiAl 合金的硬度分布Fig.8 Hardness distribution of TiAl alloy under different heating temperatures

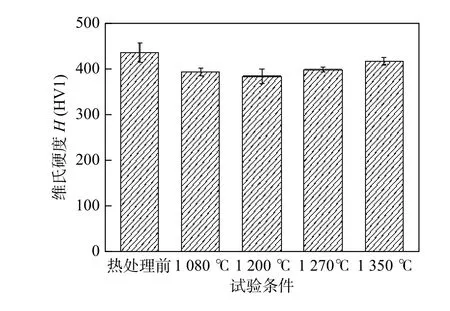

图9 为不同加热温度下TiAl 合金的平均维氏硬度.在1 200 ℃时维氏硬度最低,这是由于此温度下获得了双态组织,存在尺寸较大的γ 相,使得合金硬度下降.当加热温度超过1 200 ℃时,随着温度的升高,组织转变为全层片结构,层片结构内的α2/γ 界面可有效地阻碍位错的迁移,导致维氏硬度提高.

图9 不同加热温度下TiAl 合金的平均维氏硬度Fig.9 Average vickers hardness of TiAl alloy under different heating temperatures

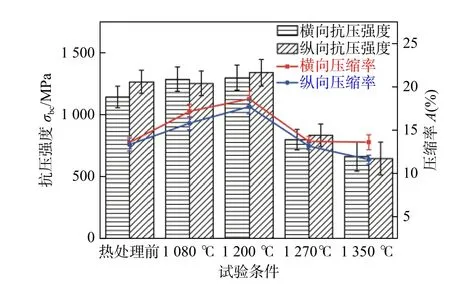

分别对热处理前后的试件的中部区域进行压缩性能测试,结果如图10 所示.在加热温度处于1 200 ℃以下时,随着加热温度升高,抗压强度升高,压缩率也明显提高,在1 200 ℃时达到最大,这是由于在1 200 ℃下γ 相的析出使得合金的塑性有所提高.温度继续升高,合金的抗压强度和压缩率出现大幅度的下降,这是由于高温使组织粗化,大尺寸的层片晶团结构使合金强度下降.

图10 不同加热温度下TiAl 合金的抗压强度与压缩率Fig.10 Compressive strength and ratio of the asfabricated TiAl alloy under different heating temperatures

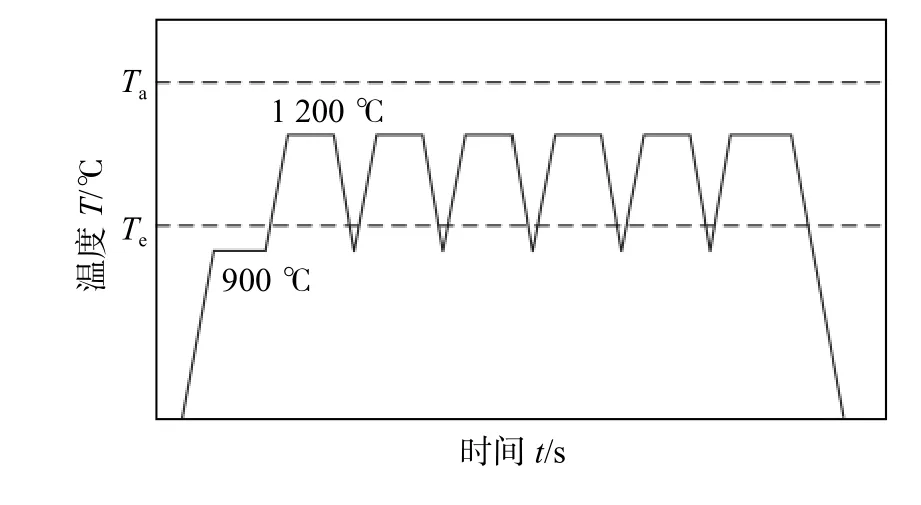

综上所述,粗大的层片晶团结构对于TiAl 合金的力学性能产生不利影响,而细小的全层片组织具有良好的力学性能.通过上述单级热处理结果可以推测,将加热温度设定在共析温度Te上,α 相终止转变温度Tα以下,快速加热到预设温度后,短时保温后冷却,如此多次循环处理,可以利用共析反应α→α2+γ 促进γ 层片的析出,同时限制γ 层片长大,控制层片晶团尺寸.图11 为循环热处理示意图,首先将沉积态TiAl 合金加热温度到900 ℃,保温10 min.随后快速升高温度到1 200 ℃,保温5 min;然后冷却到900 ℃,再快速升温至1 200 ℃;如此循环5 次,最后一次加热至1 200 ℃后保温10 min,然后随炉冷却至室温.

图11 循环热处理示意图Fig.11 Schematic diagram of cyclic heat treatment

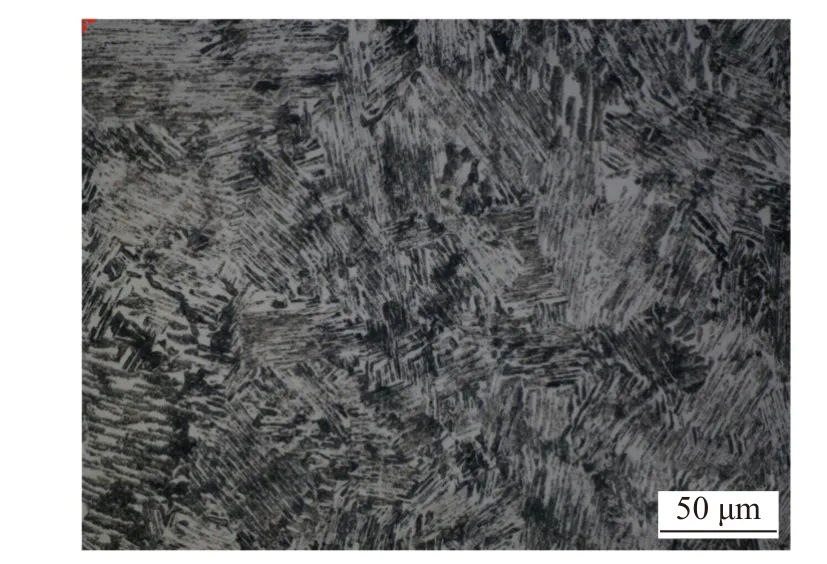

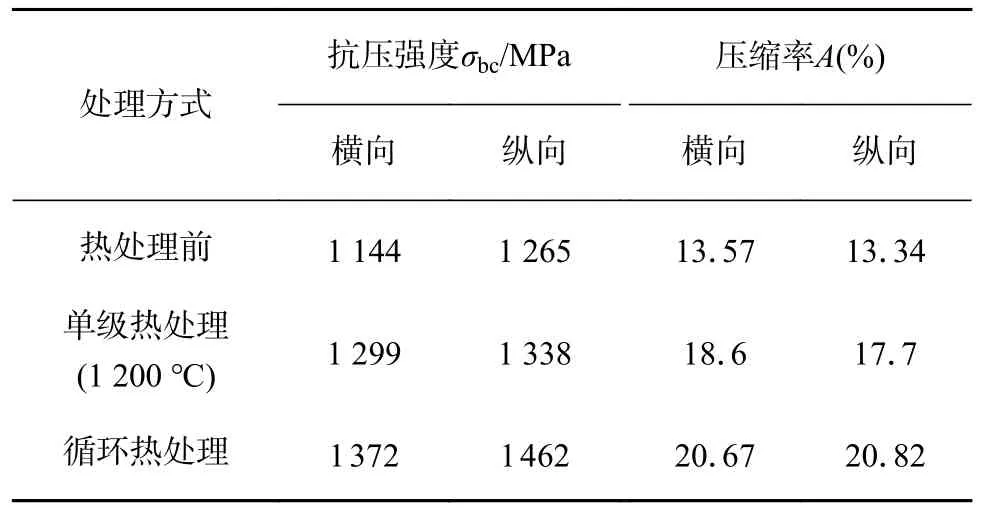

图12 为经循环热处理后TiAl 合金的显微组织.从图12 可知,经过循环热处理后的TiAl 合金的组织由细小的层片晶团组成,层片相互交错.循环热处理后的试件的平均硬度为359.5 HV1,较单级热处理有所降低.表2 为热处理前、经单级热处理后、经循环热处理后的合金压缩性能.从表2 可见,与单级热处理后的合金相比,循环热处理后的合金具有更高的抗压强度与压缩率.

图12 循环热处理后TiAl 合金显微组织Fig.12 Microstructure of TiAl alloy after cyclic heat treatment

表2 不同处理方式下TiAl 合金的压缩性能Table 2 Compression performance of TiAl alloy at different processing methods

3 结论

(1) 对沉积态合金进行1 080 ℃/1 h/FC,1 200 ℃/1 h/FC,1 270 ℃/1 h/FC 和1 350 ℃/1 h/FC 热处理,随着加热温度的升高,偏析现象逐渐消除,组织逐渐由双态组织向全层片结构转变.对沉积态合金进行1 350 ℃/5 min,1 350 ℃/30 min 和1 350 ℃/1 h热处理,层片晶团尺寸随保温时间的延长而变大.

(2) 不同加热温度的热处理使合金性能不同,加热温度在1 200 ℃以下时,热处理后合金硬度降低,压缩性能增强;当加热温度高于1 270℃后,过高的加热温度促成的粗大的层片晶团结构使硬度增加,压缩性能显著下降.

(3) 对沉积态合金进行循环热处理工艺,在900~1 200 ℃之间循环“加热-短时保温-冷却”热处理后组织由细小的层片晶团组成.与单级热处理相比,合金的平均维氏硬度降低,抗压强度与压缩率进一步提升.