焊接电压对绝缘铜线微电阻热压焊接头的影响

2022-05-25李远波温嵩杰杜鼎臣崔志远彭梓林

李远波,温嵩杰,杜鼎臣,崔志远,彭梓林

(1.广东工业大学,省部共建精密电子制造技术与装备国家重点实验室,广州,510006;2.广东工业大学,广州市非传统制造技术及装备重点实验室,广州,510006)

0 序言

绝缘线,又称漆包线或电磁线,广泛应用于电子电气和半导体行业,如电感器、传感器、网络滤波器、线圈等产品[1].由于铜金属具有电阻率低、弹性模量高以及成本低等优良特性[2],铜是最为常见的漆包线基材.绝缘铜线引出端的焊接是产品制造过程中极为重要的环节,它直接影响到工作器件的电气连接特性、工作寿命和可靠性.

但由于绝缘漆的阻碍,漆包线在焊前需进行除漆处理.传统除漆方法主要有机械剥离、化学腐蚀等[3].但这些方法操作复杂,还易损伤导线,增加成本.同时漆包线接头还存在质量不稳定、易熔毁、不正常熔合等问题,所以直接精密焊接漆包线是困扰电子工业的技术难题[4].

Leong 等人[5]对比了绝缘铜线与裸铜线的针脚焊接头发现,结合面内有残留漆层,且接头抗拉强度较低,需长时间等温老化才能达标.师文庆等人[6]采用激光焊对直径100 μm 的绝缘铜线进行了焊接,但激光微焊接成功的重要前提是线材和基体的紧密贴合.Mo 等人[7]对直径100 μm 的P155p(耐热等级为164 ℃/20 000 h)改良聚氨脂绝缘铜线进行微型电阻焊 (resistance microwelding,RMW),引入预热电流去除漆层,去除效果良好,接头抗拉强度达到原线的79%.该工艺需要上、下两个电极实现电流的导通,但由于生产空间的限制,导致其实际应用有限.

热压焊由于具有加热时间短、热影响范围小、焊点易成形等优点,因此广泛应用于电子元器件制造中[8].但目前国内鲜有针对于漆包线的微型热压焊方面的研究.文中采用一种用于绝缘铜线连接的微电阻热压焊工艺,在单一脉冲输出期间对绝缘铜线进行除漆和焊接;通过研究接头的宏观外形、微观组织、元素分布和力学性能分析接头形成及演变过程,并探讨焊接电压对接头的影响.

1 试验方法

试验材料为商用C5191 磷青铜箔和杭州益利素勒精线有限公司出产的聚酯亚胺绝缘铜线(A200 绝缘铜线,耐热等级为210 ℃/20 000 h),广泛应用于空调、冰箱的压缩机及高品质电机电器等产品,其导电芯为直径100 μm 的纯铜圆线,表面覆有12 μm 的改性聚酯亚胺涂层(熔点约为470 ℃).磷青铜箔试样的尺寸为18 mm × 7 mm × 0.2 mm,其化学成分如表1 所示.试验前使用丙酮和乙醇对磷青铜箔进行超声清洗.

表1 磷青铜箔的化学成分(质量分数,%)Table 1 Chemical compositions of phosphor bronze sheet

影响焊接接头质量的因素很多,根据之前的研究成果,发现焊接电压/电流的显著性水平最高[9].因此文中探究不同焊接电压对微电阻热压单面焊接头质量的影响,其中固定焊接时间为20 ms,电极压力为12 N.试验采用可以焊接直径0.04~ 0.3 mm线材的GW-CN-01 型精密焊机,采用线性直流型焊接电源,最大输出电流1 000 A,输出脉冲时间2~ 50 ms.焊接电极材料为钨.图1 为电极形状尺寸示意图.

图1 电极形状及尺寸(mm)Fig.1 Geometry and dimensions of electrode

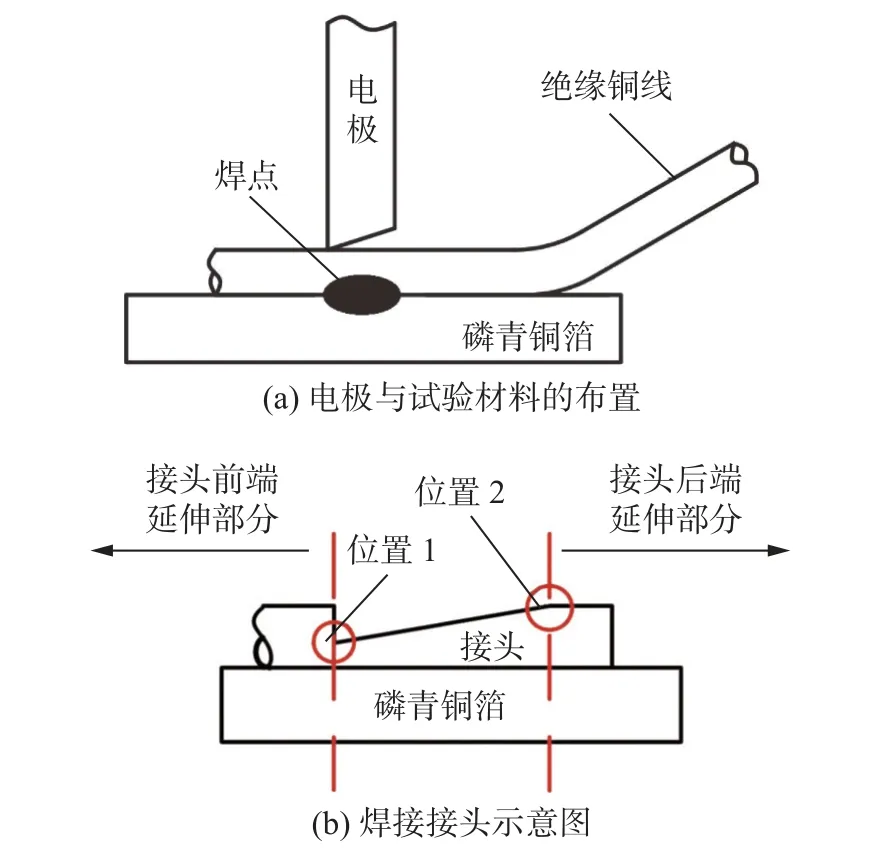

图2 为接头的形成示意图.电极、绝缘铜线与磷青铜箔的位置关系如图2a 所示,当电极压力达到预设值时,电极加压机构触发焊接电源放电从而获得接头.焊后接头的形貌如图2b 所示.电极底部为楔形,可以避免接头位置2 处出现应力集中[7],同时使得接头位置1 处多余的引线容易去除.微电阻热压单面焊工艺如图3 所示.

图2 接头的形成Fig.2 Formation of welding joint.(a) arrangement of electrode and experimental material;(b) schematic diagram of joint after welding

图3 微电阻热压焊工艺Fig.3 Resistance thermocompression microwelding process.(a) schematic diagram of resistance thermocompression microwelding;(b) welding time-sequence graph

焊接接头的质量由接头表面外观、接头尺寸和接头拉断力来表征,如图4 所示.焊接完成后,通过CMT8501 型电子万能试验机进行拉断试验来表征接头强度,绝缘铜线与磷青铜箔夹角呈90°,拉伸速度为10 mm/min,如图4a 所示.使用LEXT OLS4100型激光扫描共聚焦显微镜(laser scanning confocal microscope,LSCM)测量并记录接头的长度(L)和接头最宽位置宽度(W).每个参数下测试5 个接头样本,记录接头的平均拉断力、长度和宽度.焊接接头尺寸示意图如图4b 所示.

图4 焊接接头质量的表征Fig.4 Indication of welded joints quality.(a) schematic diagram of joint tensile test;(b) length and width of joint

沿垂直于磷青铜箔上绝缘铜线方向截取试样,研磨抛光后用5 g FeCl3,20 mL HCl 和120 mL H2O 溶液蚀刻3~ 5 s.利用LSCM Hitachi S-3400N型扫描电子显微镜(scanning electron microscopy,SEM)和能谱仪(energy disperse spectroscopy,EDS)检测接头的宏观和微观组织性能.

2 试验结果与分析

2.1 宏观形貌

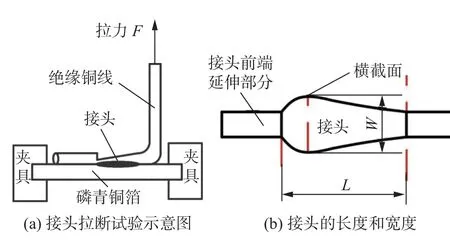

图5 为不同焊接电压下接头外观与横截面处的宏观金相.在焊接电压为1.95 V 时,接头表面附着有黑色的残留碳化物,且接头两端的线材上附着有大量被烧蚀收缩的漆层;接头结合面内有明显的不连续的夹杂.随着焊接电压的升高,接头表面黑色物质逐减少.在焊接电压为2.05 V 时,表面已不存在黑色物质.在焊接电压为2.15 V 时,接头表面起皱,结合线也变得弯曲;焊接电压增至2.20 V时,绝缘铜线表面大量熔化,熔融的金属与烧蚀的漆层混杂,使得接头表面发黑,此时还发生严重的电极粘连.与绝缘铜线的微型电阻焊不同的是,随着焊接输入的升高,截面处铜线处晶粒会长大粗化[7],而磷青铜箔处的晶粒大小几乎没有变化.

图5 不同焊接电压下A200 接头外观和横截面宏观金相Fig.5 Macroscopic metallography of A200 joint appearance and cross section under different welding voltages.(a) 1.95 V;(b) 2.05 V;(c) 2.15 V;(d)2.20 V

随着焊接电压的升高,接头的宽度也随之增加,而接头长度却始终在1 000 μm 左右,如图6 所示.这说明在电极压力相同的情况下,接头长度与电极的厚度有关,与其热输入关系不大.

图6 不同焊接电压下A200 接头长度和宽度Fig.6 Length and width of A200 joint under various welding voltages

2.2 微观形貌

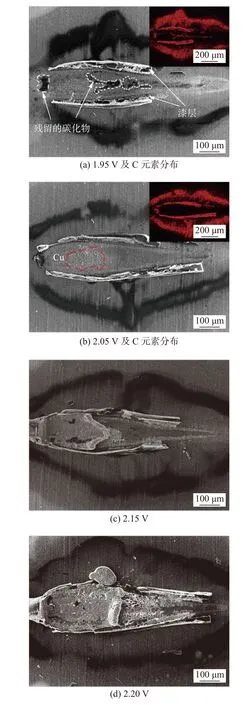

图7 为不同焊接电压下的接头截面SEM 图.接头的结合界面存在明显的分界线,接头左右两侧存在一个夹角区域.在焊接电压1.95 V 时,接头结合面内有1~ 2 μm 厚的夹杂层.随着焊接电压增大,线材与磷青铜箔接合愈加紧密,结合线逐渐模糊,如图7a 所示.当焊接电压为2.20 V 时,线材两侧有挤出物产生,该挤出物的形貌和晶格特征与绝缘铜线的特征完全不同,而与磷青铜箔较为相似.从图7d 可以明显地看到,该挤出物通过线材底部与磷青铜箔连接成为一个整体,但与线材之间还存在着明显界线.

图7 不同焊接电压下A200 接头SEM 图Fig.7 SEM images of cross-sections of A200 joints under various welding voltages.(a) 1.95 V;(b)2.05 V;(c) 2.15 V;(d) 2.20 V

表2 为图7 中区域1~ 10 的EDS 分析结果.在焊接电压1.95 V 时,区域1 和3(接头的外围)无C 元素,线材在此位置与磷青铜箔直接键合.区域2 的C 元素含量高达50.35%,对位置2 进行线扫描结果如图8 所示,在结合面处Cu 元素含量明显降低而C 元素含量很高,说明低焊接电压下的结合面内还有未被烧蚀排出的漆层.随着焊接电压增大,区域4~ 7 和区域10 中的C 元素含量均为0.这说明在合适的输入参数下,铜线与磷青铜箔结合面内的漆层可以被烧蚀干净.在焊接电压2.20 V时,铜线左侧存在明显的附着物,如区域8 所示,其C 元素含量为0,Sn 元素含量为15.63%,因此可以确定该区域是由磷青铜箔上表面金属受热软化受电极压力作用挤出;区域9 中C 含量为100%,证明该位置为集聚在接头左右两侧的漆层.

图8 图7a 中位置2 的线扫描结果Fig.8 Line scanning result of position 2 in Fig.7a

表2 图7 中区域1~ 10 的EDS 分析结果(质量分数,%)Table 2 EDS analysis results of area 1-10 in Fig.7

2.3 接头强度

图9 为不同焊接电压下的接头拉断力变化.在焊接电压1.95 V 开始形成有效接头,但此时热输入较低,尚不能消除磷青铜箔表面的粗糙度等阻碍[10],接头处于弱连接.焊接电压从1.95 V 到2.05 V,拉断力提升较为明显,接头断裂模式由界面剥离转变为接头前端断裂,这是由于热输入的增加引起接头结合面积增加(接头长度不变,宽度增加)、界面强度增大(磷青铜箔表面粗糙度降低),且此时结合面内碳化物也被烧蚀干净,接头键合由弱连接转变为强连接.在焊接电压2.05 V 后,接头拉力仍在增大但增速减慢,接头断裂模式由接头前端断裂转变为接头中部断裂.在焊接电压2.20 V 时达到最大拉力(1.12 N,原线拉力1.37 N),但此时出现了线材表面大量熔化和严重的电极粘连等不良焊接现象,继续增大参数已无意义.

图9 焊接电压对接头拉断力的影响Fig.9 Effects of welding voltages on the joint breaking force

图10 为不同焊接电压下接头的断口SEM图.图10a 和图10b 为界面剥离形式失效,对其C元素的面扫描结果如右上角图所示.在焊接电压为1.95 V 时,被烧蚀的漆膜在焊点周围堆积,结合面还残留有碳化物(图10a 白色虚线框);随着焊接电压增至2.05 V(图10b),虽然烧蚀的漆膜还是堆积在焊点周围,但结合面内已无残留碳化物,被剥离的结合面出现了凸起的斑点(Cu),应是铜线被剥离后的残留,说明在合适的焊接参数下,焊接结合面内的漆层可以被清除干净,铜线和磷青铜箔可以产生一定程度上的冶金结合.进一步说明采用微电阻热压焊工艺可以实现A200 绝缘铜线的除漆焊接一体化.随着焊接电压继续增大,可以发现残留在结合面上的Cu 越来越多,接头失效形式也从界面剥离转换为体现接头强度更高的接头前端断裂和接头中间断裂,如图10c 和图10d 所示.

图10 不同焊接电压下接头断口形貌Fig.10 Fracture morphology of joints under various voltages.(a) 1.95 V and the distribution of C;(b)2.05 V and the distribution of C;(c) 2.15 V;(d)2.20 V

2.4 接头的形成

仅考虑焊接电压对接头的影响是不足的,但是据此来研究接头的形成过程有助于理解绝缘铜线微电阻热压焊工艺,为后续进一步的研究工作提供指导.

图11 为A200 绝缘铜线采用微电阻热压焊工艺接头随焊接电压变化的示意图.绝缘铜线与磷青铜箔的焊前布置如图11a 所示.在预压阶段,线材发生轻微的塑性变形,此时漆层未被压溃或刺破,磷青铜箔表面未观察到压痕,截面形状如图11b 所示.当电极通电且焊接电压还较低时,铜线塑性变形程度进一步加大,漆层受热而被烧蚀、裂解,并在电极压力的作用下被挤出结合面;但由于焊接输入热量较低,结合面内存在残留碳化物,接头处于弱连接状态,如图11c 所示.随着焊接电压增加,铜线被轻微压陷进磷青铜箔,如图11d 所示.这是由于材料性质如电导率、体电阻等存在巨大差异,造成焊接过程中热量分布不均匀[11],磷青铜箔表面发生软化,促进了铜线向下压陷.当焊接电压继续增加,结合面积随之扩大,界面结合强度增强,接头处于强连接状态,如图11e 所示.在高焊接电压下,熔融金属被挤出,铜线表面会发生大量熔化,同时发生电极粘连、飞溅等不良现象,如图11f 所示.这是由于材料熔点的差异(磷青铜箔的熔点900 ℃低于纯铜的熔点1 083 ℃)和热量分布不均造成的.因此产生合适的局部热量是获得高质量接头的关键.

图11 A200 接头演变示意图Fig.11 Schematic diagram of joint evolution of A200.(a) arrangement before welding;(b) prepressure plastic deformation;(c) weak bonding joint;(d) thermally assisted indentation;(e) strong bonding joint;(f) melt extrusion

3 结论

(1) 采用微电阻热压焊工艺对A200 绝缘铜线与磷青铜箔进行连接,当焊接时间为20 ms、电极压力为12 N、焊接电压大于2.05 V 时,焊接结合面内的漆层可以被清除干净,铜线和磷青铜箔可以产生冶金结合,实现除漆焊接一体化.

(2) 在微电阻热压焊工艺下漆包线与磷青铜箔接头成形过程中,随着焊接电压增加,接头演变有以下形式:预压塑性变形、接头弱连接、热辅助下的压陷、接头强连接和熔融金属挤出.

(3) 随着焊接电压的增大,接头长度始终维持在1 000 μm 左右,接头宽度一直增加,接头拉断力一直增大.当焊接电压为2.20 V 时,接头拉断力最大,为1.12 N,但会出现电极粘连、表面熔化、飞溅等不良焊接现象.当焊接参数较小时,接头失效形式为接头界面剥离;当焊接参数较大时,接头失效形式为接头前端断裂和接头中部断裂.