某电动载货汽车变速箱换挡异响、抖动的测试分析

2022-05-25曾海军王楠徐明

曾海军 王楠 徐明

摘要:某纯电动载货汽车(以下简称“某纯电动货车”)在下线调试过程中发现AMT变速箱换挡时伴随有较大的异响及抖动,严重影响驾乘感受。本研究基于某整车厂在研车型存在的问题进行测试分析,通过对MCU扭矩响应、变速箱控制器换挡控制等因素进行分析,得出故障主要是因为换挡时间过长、扭矩响应不及时、电机转速的PI调节不合适等造成。通过与标杆车型换挡曲线的对比,提出后续设计优化和标定建议。本研究为纯电动货车变速箱换挡异响、抖动优化设计提供依据,对整车动力平顺性提升有着重要的意义。

关键词:电动载货汽车;变速箱换挡;异响;抖动;数据分析

中图分类号:U469.2 收稿日期:2022—02—23

DOI:10.19999/j.cnki.1004-0226.2022.05.007

在全球倡导节能减排的大背景下,汽车产业向电动化转型已是未来的趋势。在实际应用中,纯电动货车多以运货等商业用途为主,作为汽车中的一种,虽然没有乘用车的数量多,但在能源消耗上却与之不相上下。所以,货车的电动化同样具有重大的节能环保意义。

目前,随着国内外电动化浪潮的持续推进,国内各大主机厂都已陆续推出纯电动货车产品,但不少企业对纯电动货车的电驱动系统开发与调校缺乏经验,导致不少车辆在驾乘舒适感、动力平顺性和NVH等方面存在严重问题,给客户造成不良的体验。本研究通过对电机控制器MCU、变速箱控制器TCU等数据进行采集并与标杆车的数据进行对比,通过试验手段分析变速箱在换挡过程中产生异响、抖动的原因,对整车动力平顺性、NVH及电机控制器MCU和变速箱控制器TCU程序设计等具有指导意义"。

1 变速箱换挡异响、抖动测试1.1测试设备

本次测试借助电脑、CAN卡、Eclipse for TriCore、 Origin8、FlashSpirit、MATLAB、ECTEK Measure Data Analyzer V2等工具和软件对电机转速、扭矩、电流、工作指令等数据进行采集和分析;借助Vector Ape、CANape 14、CANalyzer等工具和软件采集变速箱控制器TCU数据,并对其进行分析。

1.2测试方案

通过对该车换挡异响、抖动问题进行分析判断,结合经验及现有测试设备,采集MCU和TUC数据,通过对原始数据分析,提出如下解决方案:

a.MCU扭矩响应异常分析。

b.调整TCU换挡控制参数。

c.优化MCU扭矩响应速率。

d.其他标杆车换挡时间对比。

2 测试数据分析

2.1 MCU扭矩响应异常分析

行驶过程中,换挡结束时出现变速箱异响、抖动情况,通过采集该故障点的数据,分析换挡过程扭矩跟随时发现,在换挡请求结束后,电机的响应扭矩未跟随整车目标扭矩,出现扭矩为零的情况。经分析,存在以下几方面的原因:a.控制器出现故障;b.工作指令出现跳变;c.模式切换衔接问题。

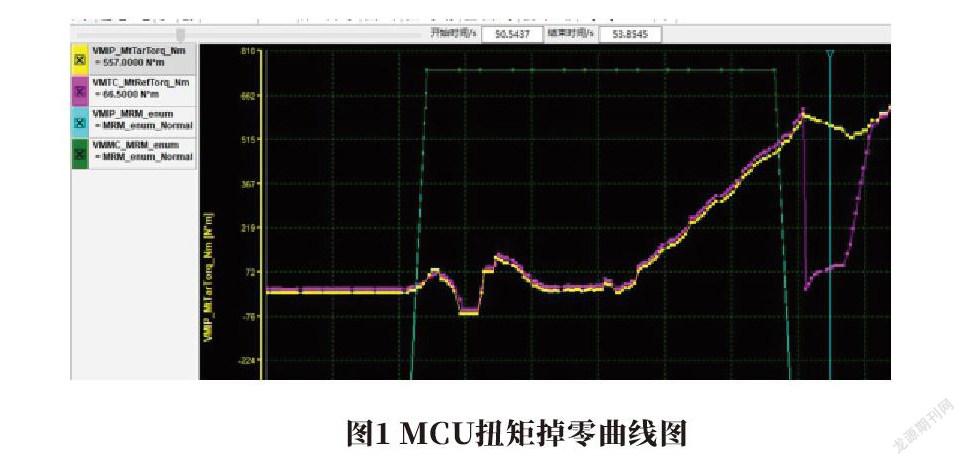

经过排查,控制器没有报故障码、整车工作指令恒定有效,所以将问题锁定在模式切换后的扭矩衔接环节中。由于AMT相对于直驱车增加了换挡环节,为加快扭矩响应,在扭矩计算时采用单独的计算模式,相对于正常驱动模式取消了挡位关联的扭矩保护限制,同时加快了扭矩响应的上升率。故障是出现在换挡模式切换到正常驱动模式那一瞬间,上一时刻的扭矩指令没有赋值到驱动模块中,导致扭矩需要从零开始增加,致使车辆产生抖动,如图1所示。

2.2 TCU换挡控制参数分析

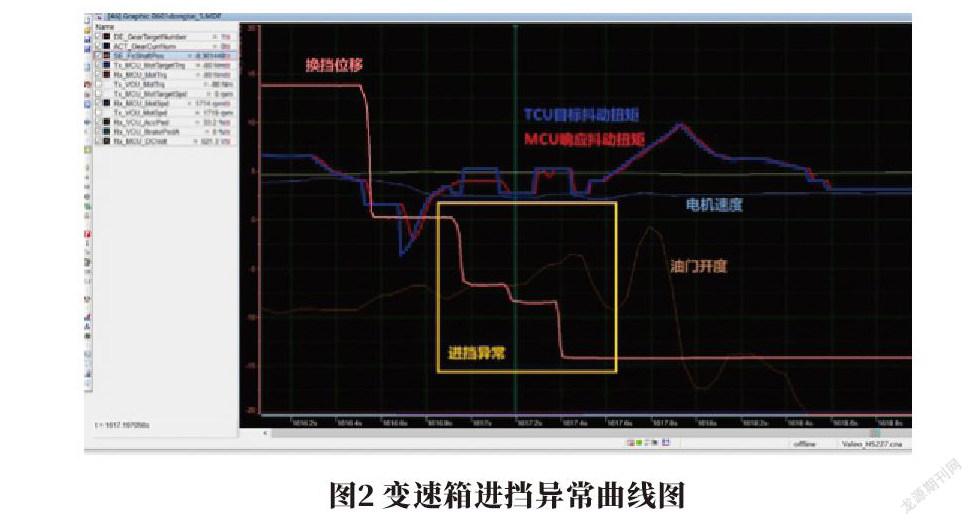

如图2所示,黄色框内为1挡升2挡的进挡过程,根据进挡位移的变化,可以得出在进挡过程总位移出现阶梯状变化,是导致顿挫和异响的主要原因。可以看出,TCU第一次发出目标抖动扭矩时,MCU响应抖动扭矩为零,这也是导致进挡困难的主要原因。

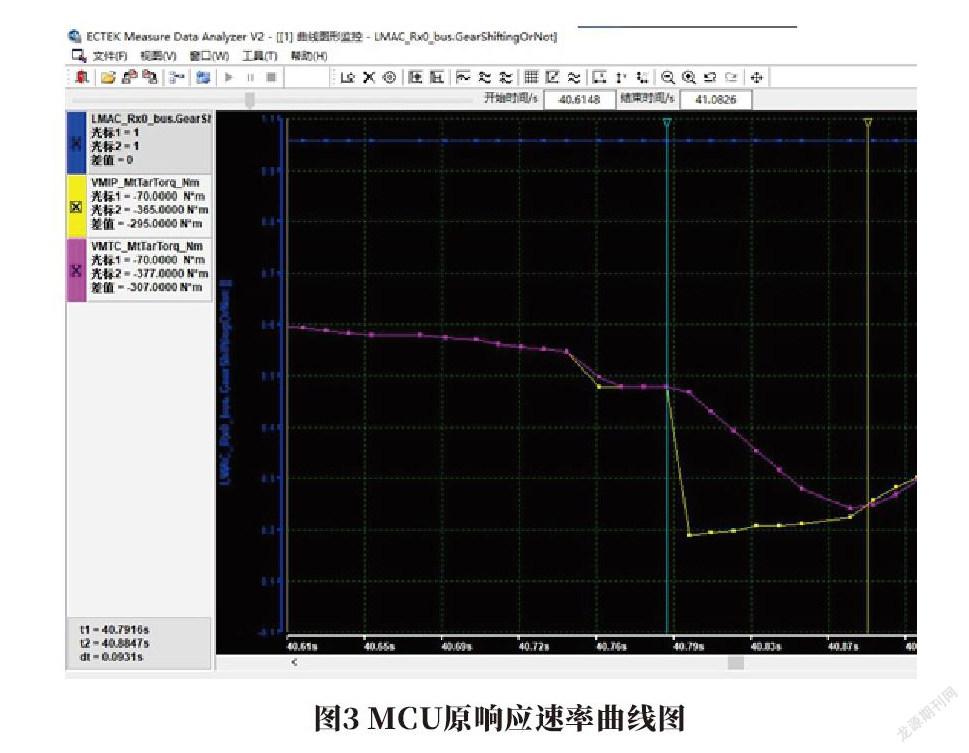

2.3 MCU扭矩响应速率分析

换挡过程中驾驶员反映存在动力中断的情况,采集换挡点的扭矩数据可以看出,电机扭矩需要0.0931 s达到需求扭矩,扭矩变化率约为3 200 N·m/s,响应速度有些迟缓,导致换挡感受变差,可尝试增加扭矩响应上升率来改善该情况,如图3所示。

3 解决措施及验证

通过对以上测试数据的分析,提出如下解决措施。

3.1针对MCU扭矩响应异常问题

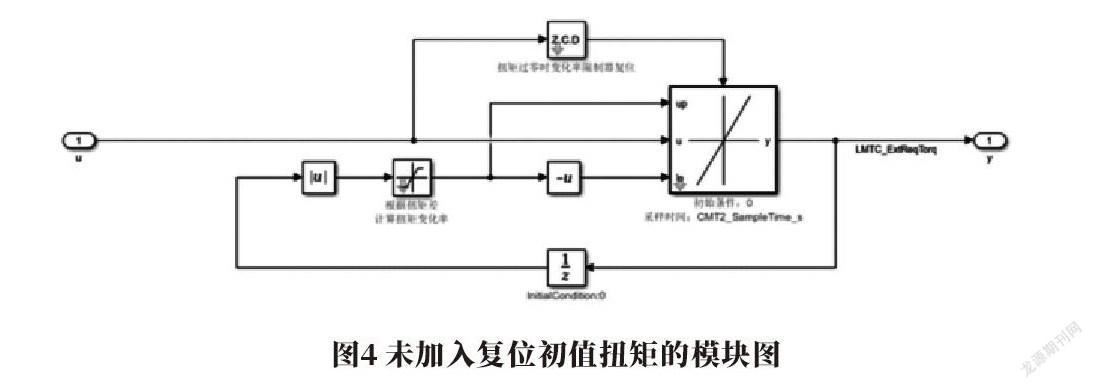

MCU程序模型中扭矩计算模块根据自身扭矩变化率限制子模块的计算初值未接入,每次模式切换后扭矩需从零开始增加,导致换挡过程中扭矩中断车辆换挡顿挫感严重,如图4所示,原模块中未加入复位初值扭矩,模式切换后扭矩掉落。

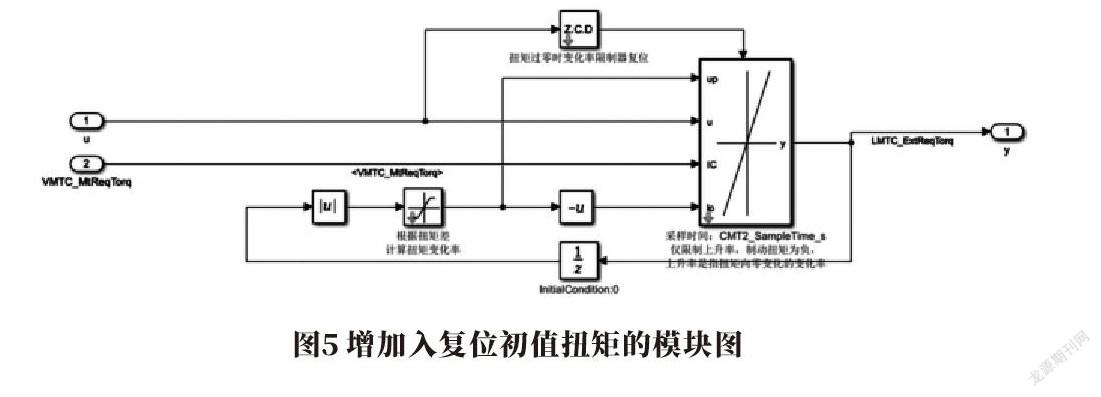

修改MCU程序设计模块,在扭矩计算模块中增加复位初值扭矩功能,如图5所示。

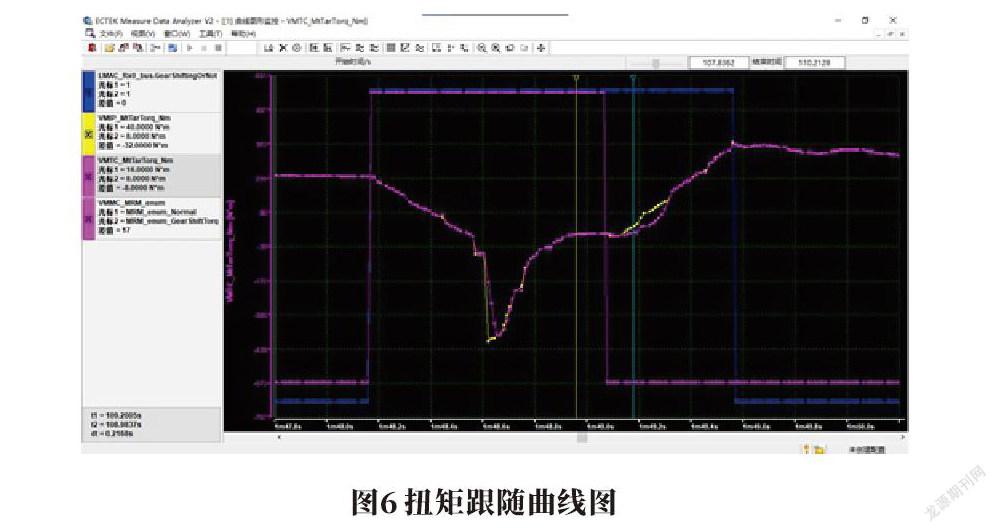

增加入复位初值扭矩后,模式切换时扭矩可正常跟随,变速箱异响也随之消失,如图6所示。

3.2针对调整TCU换挡控制参数问题

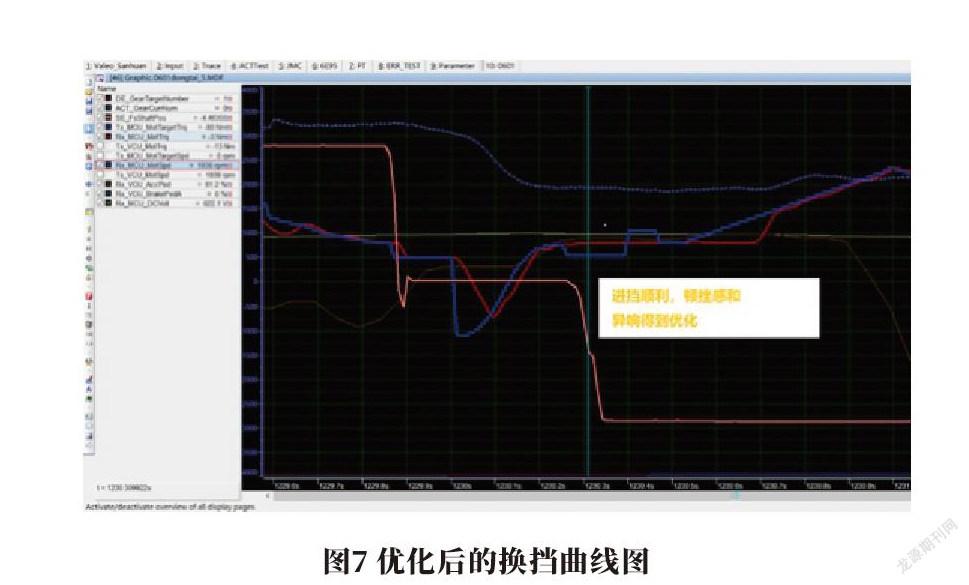

TCU控制程序修改进挡速差,确保进挡成功率,降低进挡过程中可能产生顿挫和异响的概率;同时TCU增加抖动扭矩值,加快抖动扭矩触发的时间,缩短进挡时间,降低顿挫感。设计方案优化后,换挡过程如图7所示。

通过调整换挡过程的参数,变速箱与电机、电机控制器及VCU的配合得到优化。如图7所示,换挡过程在图2的基础上得到了很好的优化,摘挡、调速、进挡过程均较为理想,驾驶员的驾乘感受也表现良好,满足整车静态、动态要求。

3.3针对优化MCU扭矩响应速率问题

MCU扭矩响应速率程序优化后,扭矩响应时间仅需0.053 s,扭矩变化率上升到约5 000 Nm/s,扭矩上升率显著提高,换挡时间缩短超过40%,换挡中车辆的动力中断感明显减轻,如图8所示。

3.4与某纯电动货车换挡时间对比

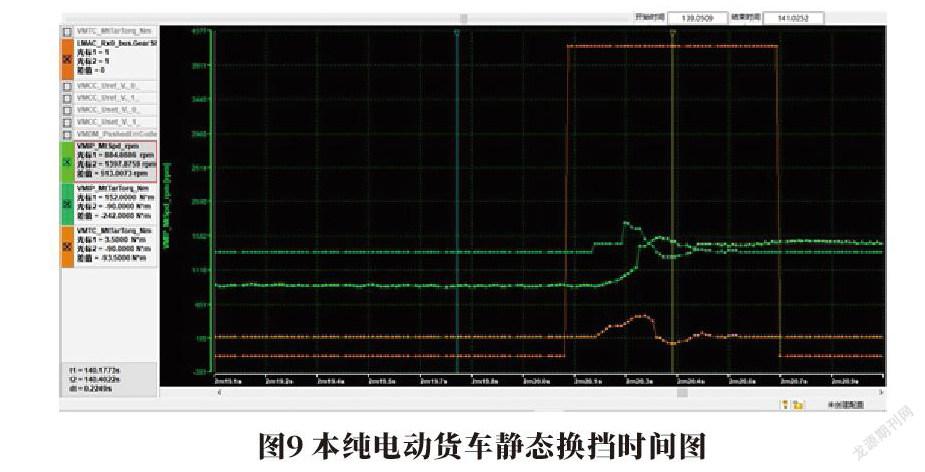

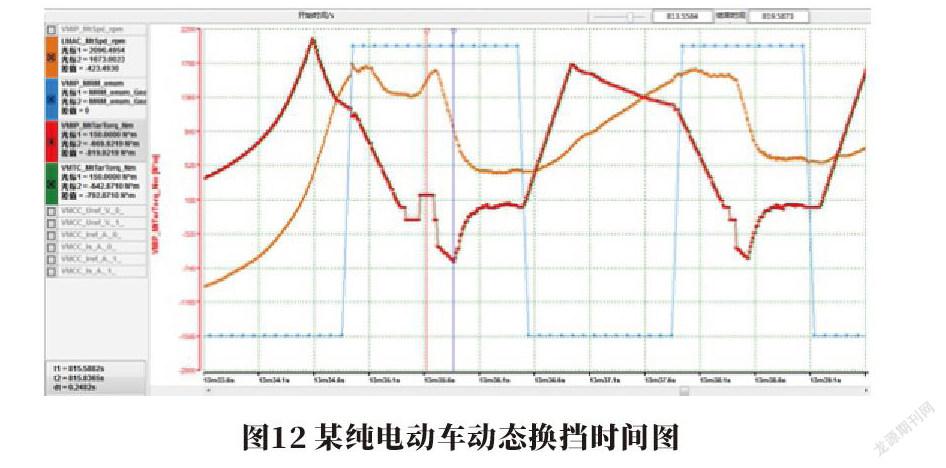

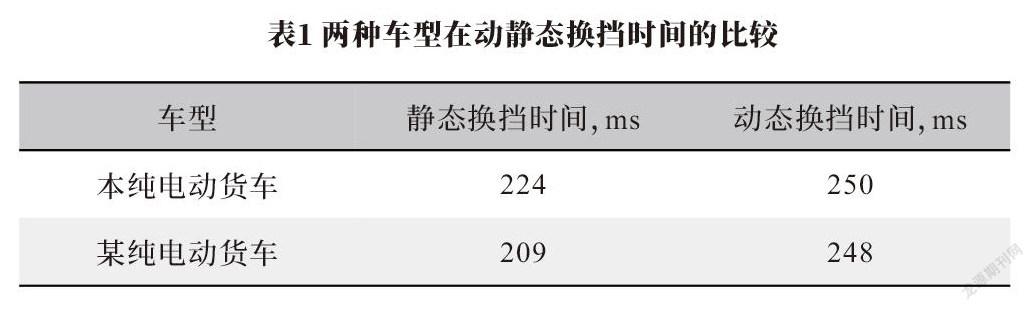

静态换挡时间对比,如图9~图10所示。动态换挡时间对比,如图11~图12所示。

通过优化后,本纯电动货车换挡时间与某纯电动货车相比可以看出,静态与动态换挡时间与标杆车基本一致,效果明显。

4 设计优化建议

通過对变速箱换挡异响和抖动时的数据分析,针对AMT变速箱自动换挡的特性,在充分了解TCU换挡逻辑及MCU快速扭矩响应的要求后,经过优化TCU和MCU软件程序,同时取消换挡时主动防抖、防滑、扭矩响应斜率的保护限制,MCU扭矩跟随完全根据TCU指令来响应,以提升换挡质量。经实践,TCU和MCU程序按上述建议优化后,在行驶过程中变速箱换挡时的异响及抖动基本消除,从而满足了使用要求。

5 结语

本文以某纯电动货车变速箱换挡异响、抖动为案例,依据行业内对AMT变速箱换挡异响和抖动的处理方法,结合问题产生原因、关联部件影响、标杆车对比等实际情况,通过优化MCU控制算法和TCU换挡逻辑,确定变速箱换挡时产生异响和抖动的主要原因是电机控制器MCU扭矩响应不及时、变速箱控制器TCU换挡时间过长及电机转速的PI调节不合适。本文对下一步研究AMT变速箱换挡异响及抖动问题有着非常重要的参考价值。

作者简介:

[1]王朝霞,肖扬.某电动汽车蠕行抖动测试分析[J].汽车实用技术,2019(23):5—7.