强力旋压机旋轮座体设计

2022-05-24许成鹤徐恒秋李琳琳

许成鹤,徐恒秋,李琳琳

(吉林工程技术师范学院,吉林 长春 130052)

旋压成型技术是我国金属工业压力加工技术领域中的重要组成技术之一。创新技术优势明显,具有实用经济价值[1]。正是由于这种新技术优势,旋压制造工艺在我国国民经济中的各种机械制造应用中得到了广泛的应用,特别是在超大型特种机械零件的旋压制造应用中。在该领域发挥着越来越重要的技术作用[2]。

1 强力旋压机旋轮座分析

1.1 旋轮座本体分析

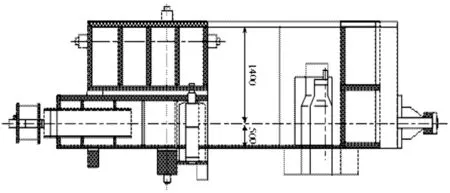

旋压机本体焊接结构的主要组成部分是采用统一式全钢焊接机体结构。图1中的梁结构为正六边形箱形梁结构,由两个箱形焊接件通过连接螺栓预紧连接而成。主轴箱在承受压力的同时旋压工件,与其他主轴部件不同的是,主轴箱内部采用铸钢材料。每个主轴柱通过四个主轴拉紧连接螺栓与主轴箱内的预紧螺栓连接。传动液压缸直接穿入传动轴,固定在横纺机下半梁上,活塞杆与旋压机轮座底部相连。传动架与旋转轴座相对运动的车架表面结构设计上设有直线导轨,为旋转轴座的纵向相对运动提供固定导向。

图1 旋轮座本体结构简图

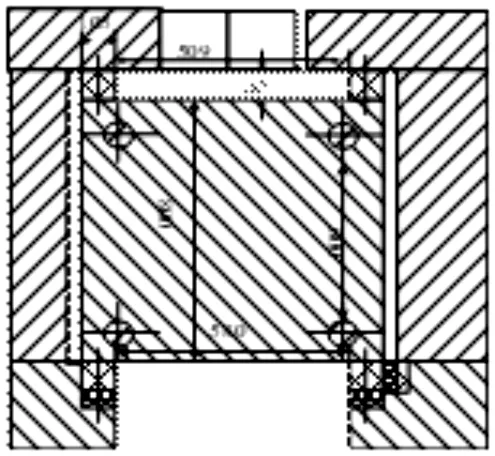

旋轮座的三部分:旋钮、旋轮座本体、连接架相互作用。连接架为滑枕提供足够的传动长度使其运动,并构成往复运动副,如图2所示。

图2 横向滑块(滑枕)的导向装置

1.2 旋轮座零件分析

1.2.1 旋轮座零件的功用分析

链传动是常见的一种传动比较高效的传动方式,广泛的应用于机械传动中,强力旋压机通常由链条、旋轮、强力旋压机旋轮座构成,显然强力旋压机件5-旋轮座体在其中发挥必不可少的作用,起到了支撑、固定旋轮的作用,保证了传动过程中的稳定性和高效。而件1-旋轮轴是用来连接旋轮与传动机构的装置,当电机的驱动力输出通过主轴箱的减速机构时联轴器会将动力输送给件1-旋轮轴,再通过件8-键连接起来,由件1-轴的转动带动末端执行件旋轮的转动,最终达到动力输出的目的[3-4]。件5-旋轮座上又固定滑块通过滑块连接导轨,滑块安装在滑道内,通过滑块的转动用滚动摩擦的方式减小了滑动的阻力,一个旋轮座大约有六个有滑块的滑道,用来增加滑动的稳定性以及承受滑动过程中的件5-旋轮座对导轨的压力,减小了压强同时提高了导轨的使用寿命并且保证了导轨的使用精度。旋轮是类似于车床刀具的一个部件,利用旋轮的旋转可实现工件的无切屑加工。

1.2.2 旋轮座重要零件的设计

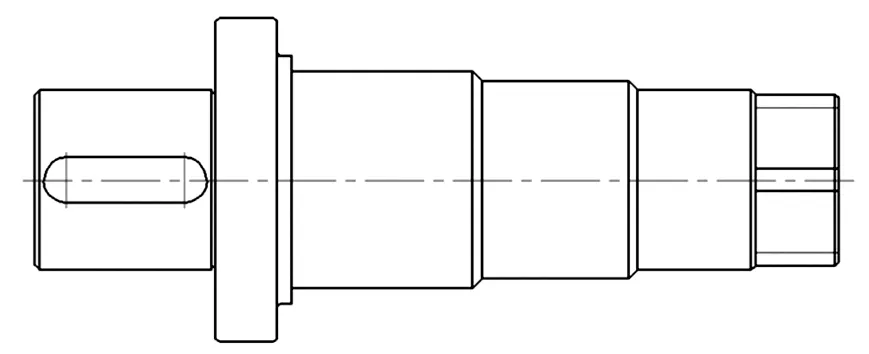

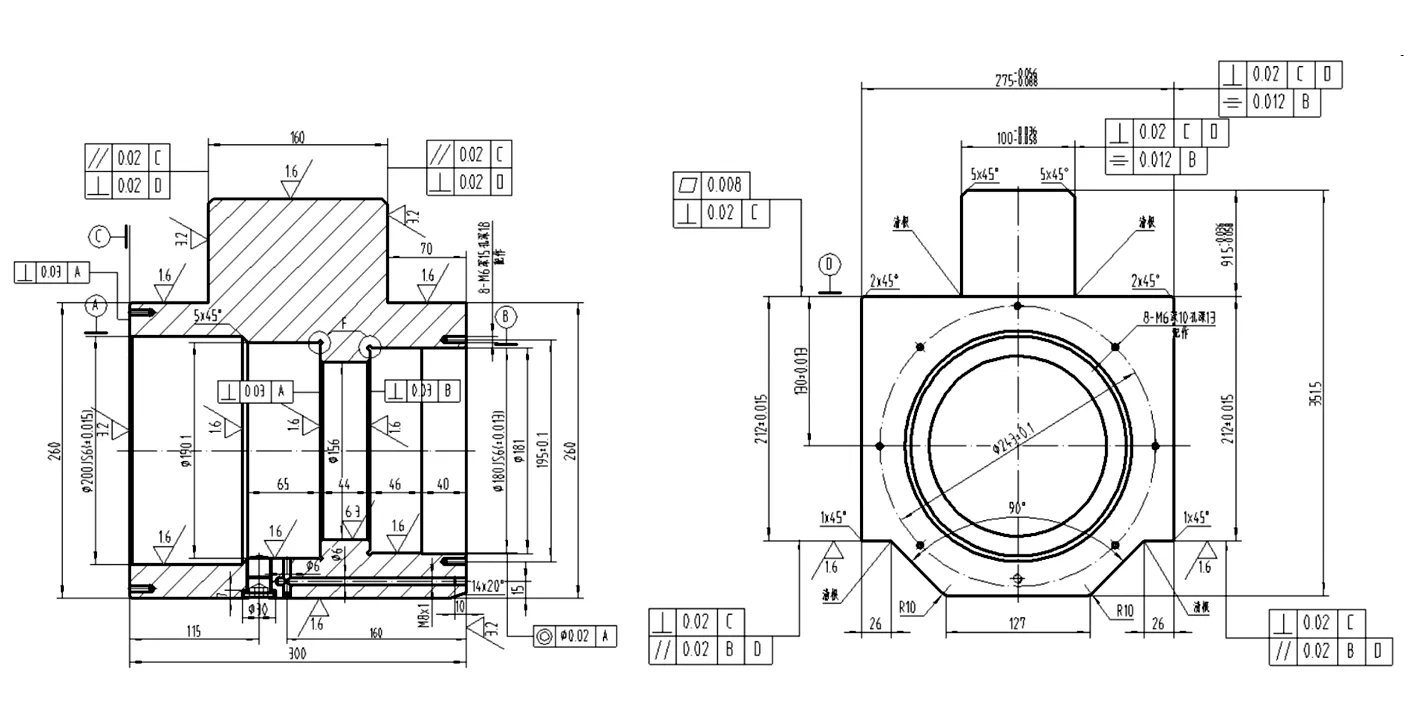

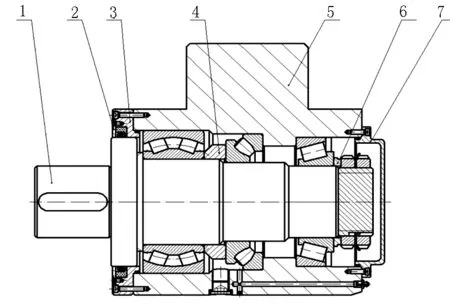

按照300kN设计了该旋轮座体,通过计算旋轮轴强度、轴承受力,选配轴承型号,满足旋轮轴轴端径跳≤0.02mm、端跳≤0.02mm,旋轮座体配有润滑油注油口,两端配有密封圈,防止润滑液流入旋轮座体。由于旋轮所传递的纵向推力比较大,但是并没有很大的冲击,仅仅是通过力的作用挤压成型,所以可以选用调质过的40Cr作为旋轮轴的制作材料[5-6]; 旋轮轴的前端根据旋轮设计的尺寸要求制作为1:4的圆锥面,与旋轮相配合并安装螺母,同时应有足够的的轴肩[7];为保证ZG270-500旋轮头座的足够安装尺寸,轴应设置为阶梯轴的形式,安装3个轴承以保证转动的平稳性,减小其摆动与变形,采用配合为H7/k6基孔制过渡配合;最后安装联轴器,用螺栓对轴上的两个半联轴器进行连接[8]。 如图3和图4所示。图5为旋轮座装配简图。

图3 旋轮轴简图设计

1-旋轮轴;2-内压盖;3-前法兰盖;4-前挡圈;5-旋轮座体;6-后挡圈;7-后法兰盖

图5 旋轮座装配简图

2 机械加工工艺规程制订

考虑生产企业现有设备条件,采用车床进行大批量生产。

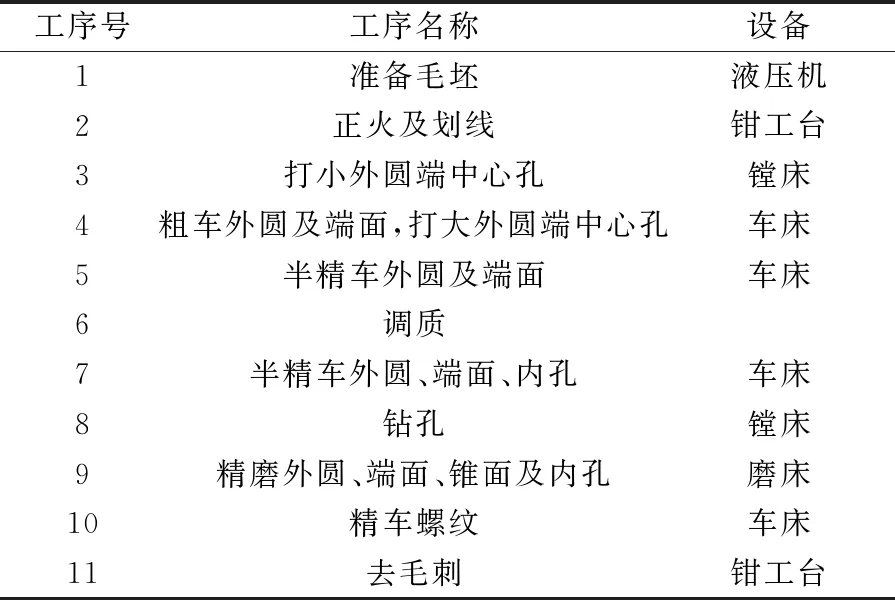

该零件有较为简单的结构形状,但考虑其外形尺寸变化大且对力学性能有较高的要求,可以考虑锻造或铸造,经过对比后毛坯采用砂型铸造中的机器造型,可以更好地保证尺寸精度和表面质量,与所要的设计零件工艺分析相契合。加工工艺路线见表1。

表1 加工工艺路线

3 专用机床夹具设计

3.1 接受设计任务、明确加工要求

由于本设计主要用于大批量生产,且要求加工精度很高,考虑经济性原因,使用数控车床加工价格不如设计专用夹具加工,故而设计任务主要就是用于加工强力旋压机旋轮座体中两个孔的专用的车床夹具。

3.2 确定定位方案、选择定位元件

限制6个自由度对、孔进行定位。

第一定位基准:侧面限制三个自由度

第二定位基准:内槽面、Ø40mm底面

第三定位基准:三个定位挡销

3.3 确定夹紧方案、设计夹紧机构

该工件夹紧时可采用螺旋夹紧或者气动夹紧,但气动夹紧需要设置夹紧气缸和分度转位气缸,这就大大增加了劳动者的工作强度,经济性差,最终确定为增力比大、自锁性好的螺旋夹紧机构、斜锲夹紧机构联合机构代替气动系统夹紧工件[9]。

夹紧工件后,工件与挡销、夹具体连为一体从而组成刚性系统。

3.4 设计分度装置及其他辅助装置

采用轴向分度装置对要求较高垂直度的两个孔进行加工,同时可以保证生产效率,减小安装误差。 为了提高夹具的使用寿命采用了在件7-分度盘和件11-弯板之间采用件9-衬套过渡的方法。

采用加件2-平衡配重块的方式改变夹具在设计结构时不对称的缺陷。

增加夹具体的壁厚并设置加强肋可以最大程度增加夹具体的刚度、强度[10]。

3.5 夹具的操作过程

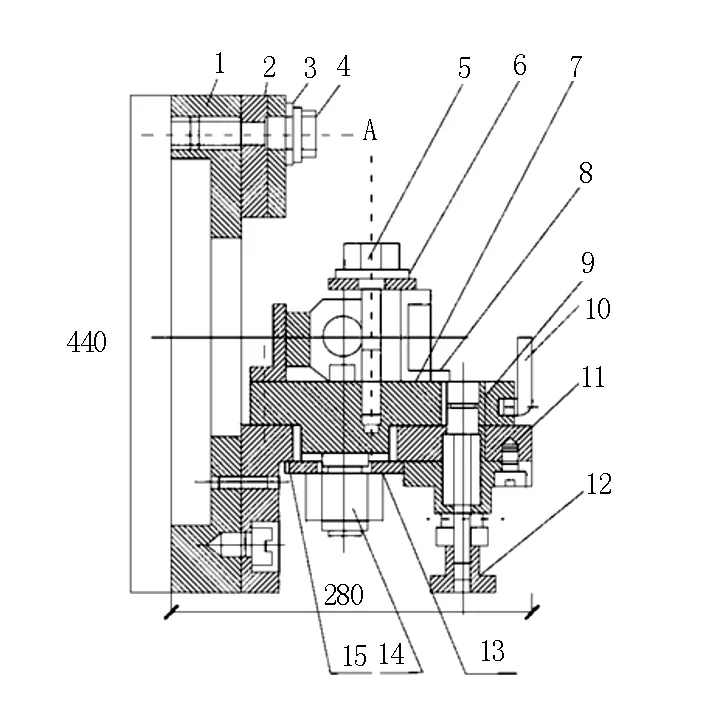

夹具设计如图6所示。

1-圆盘;2-配重块;3-垫圈;4-螺钉;5-螺钉;6-压板7-分度盘8-定位销;9-衬套;10-分度手柄;11-弯板;12-对定机构;13-衬套;14-锁紧螺母;15-垫圈

夹具的调整:先利用件8-定位销固定在件7-分度盘的对定机构的定位孔中,然后把件14-锁紧螺母手动拧紧,固定分度;接下来装夹工件:利用件5-螺钉、件6-压板、件8-定位销进行一次夹紧,紧接着使用螺旋夹紧机构、斜锲夹紧机构联合机构代替气动系统进行工件的二次夹紧;镗削第一个孔;分度:使件14-锁紧螺母松开,拔出对定机构中的8-定位销然后转动分度盘位置达到需要,接下来将件8-定位销插入分度盘进行锁紧;镗削另一个孔,保证两个孔的高垂直度;卸下工件。

3.6 夹具的使用特点

在长时间的实验后得知该夹具体在满足加工工艺要求的基础上还保证了成本低,寿命长,加工效率高等特点。

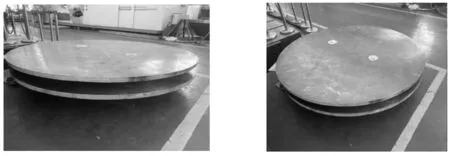

4 旋轮座与试验件

旋轮滑体见图7,旋轮座体见图8,旋压成形产品见图9。

图7 旋轮滑体

图8 旋轮座体实物图

图9 旋压成形产品实物图

5 结论

旋轮座的尺寸和结构上的精度直接影响强力旋压机整体设计,故而首先对强力旋压机的旋压轮座的一些关键部件进行了技术分析,然后进行了加工工艺规程设计,制定工艺路线并选择加工方法。最后有针对性的对加工精度较高孔的装夹进行了定位夹紧设计同时经过分析比较对夹具设计进行调整。

研究结果是通过对强力旋压机的旋转轮座部件进行系统的结构分析,深入揭示了旋压机轮座上一些重要关键点的结构变形和运动规律,从而实现自主研发的强力旋转,设计流畅。为旋压机系统的结构设计提供了重要的技术支持。

旋转轮座部件的分析与结构设计是本文的主要学术研究课题,以确保旋压机部件的本体满足结构设计的实际需要。重点针对旋轮座体的关键件的大批量生产时依旧需要保证高的垂直度要求作出研究,但对于旋转座体结构设计中涉及的一些关键问题尚未引起系统的分析和深入研究,这些问题已引起外界的广泛关注。对于新型强力旋压机结构设计技术水平的不断提高,仍不乏重要的指导意义。