玉米纤维乙醇生产工艺的研究

2022-05-24李冬敏王慧丽沈乃东张宏嘉张恩东武国庆

李冬敏,王慧丽,沈乃东,张宏嘉,雷 阳,张恩东,武国庆,2

(1.中粮营养健康研究院,北京 102209;2.国家能源生物液体燃料研发中心,北京 102209)

燃料乙醇是清洁、高效的可再生能源之一,是世界消费量最大的液体生物燃料。发展燃料乙醇产业,对于实现社会可持续发展,助力达到“碳达峰、碳中和”的国家战略目标具有重要意义。目前,我国生产燃料乙醇主要以玉米等谷物淀粉为原料,利用酵母发酵生产。近年来,通过不断优化工艺,在不对生产装置进行大改动的情况下,消纳陈化玉米、陈化稻谷、陈化小麦等不同原料,发挥了调节阀、控制器的作用,为保证国家粮食安全,支持“三农”事业做出贡献。从长远来看,仍需不断开发新技术,拓展原料来源,提高原料利用率和生产效率。木质纤维素资源丰富,来源广泛,普遍认为是生产液体可再生能源的一种有发展潜力的原料。但是,由于其组成中的木质素等组分结构复杂,难以降解,导致生产成本高,纤维素乙醇至今未实现大规模工业化生产。

玉米纤维是玉米籽粒的种皮,由半纤维素、纤维素、结合淀粉和蛋白质等组成,占籽粒质量的7 %~10 %,几乎不含木质素(<0.1 %),容易降解,是较好的可利用原料。现有玉米乙醇生产工艺中,纤维及其结合淀粉通常成为发酵残渣的一部分,进入DDGS 饲料。若将玉米纤维转化生产乙醇,不但能够提高原料的利用率和乙醇产量,还能提高DDGS 中的蛋白含量和品质,提升企业综合效益。美国是全球最大的玉米燃料乙醇生产国,现已有ICM、D3MAX、FQPT、Edeniq 等多家公司开发了玉米纤维乙醇技术。在纤维素乙醇尚未实现工业化的情况下,玉米纤维乙醇由于技术难度相对较低,已经在美国多家玉米乙醇工厂应用,提高了燃料乙醇总产量,并作为D3 类生物燃料(即纤维素乙醇)纳入RINs 体系,促进了纤维素乙醇和燃料乙醇行业的发展。目前这一技术在我国尚未见到开发应用的报道。

本研究以工业玉米粉为原料,研究了在现有燃料乙醇工艺中嵌入磨浆预处理的有关技术,通过优化磨浆工艺,改变纤维素酶添加量,对磨浆后的液化及发酵结果进行分析,并在此基础上进行综合成本测算,以期为玉米纤维乙醇技术的工业化应用提供参考。

1 材料与方法

1.1 材料、试剂及仪器

原料:玉米粉,来自中粮生化能源(肇东)有限公司,淀粉含量60.5 %,纤维素2.3 %,半纤维素3.9%,水分14.2%。

试剂及耗材:低pH 淀粉酶(14 万U/g)、纤维素酶CTec2 (120 FPU/g),诺维信(中国)投资有限公司;糖化酶(26 万U/g)、酸性蛋白酶(10 万U/g),山东隆大生物工程有限公司;尿素,陕西陕化煤化工集团有限公司;安菌泰,柳州龙泰科技有限公司;超级酿酒高活性干酵母,安琪酵母股份有限公司。其他试剂均为分析纯。

仪器设备:JMS-50 冲击式胶体磨,廊坊通用机械有限公司;1 L 玻璃反应釜,定制;1200 型高效液相色谱,安捷伦;ME2002 电子天平,梅特勒-托利多仪器(上海)有限公司;PB-21 型pH 计,赛多利斯科学仪器(北京)有限公司;PC-E6000 型数显恒温水浴锅,常州荣华仪器制造有限公司;Mastersizer 3000 粒度分析仪,英国马尔文仪器有限公司;NDJ-5S粘度计,上海舜宇恒平科学仪器有限公司。

1.2 试验方法

1.2.1 操作方法

(1)实验步骤。将玉米粉配制成粉浆,干物浓度28 %,调pH5.6,加入淀粉酶0.3 g/kg 原料,在90 ℃下液化2.5 h;液化醪降温至32 ℃,用硫酸调节pH4.2~4.4,分装到500 mL 三角瓶中,200 g/瓶,加入糖化酶0.7 g/kg 原料、酸性蛋白酶0.04 g/kg 原料、尿素0.75 g/kg 原料、安菌素5 mg/L,安琪酵母接种量0.05 g/L,在32 ℃,120 r/min 条件下发酵65 h。每个发酵条件重复3次。

(2)磨浆。将玉米粉浆用胶体磨进行研磨后,进行液化和发酵实验,步骤同(1)。

1.2.2 分析检测

(1)粒度测定。使用Mastersizer 3000 粒度分析仪测定磨浆前后的玉米浆粒度,结果用Dv(X)所对应的粒径(μm)表示,包括Dv(0)、Dv(50)、Dv(90)和Dv(100),括号中的数字为该粒度及以下级别所占总颗粒数的百分比。以Dv(90)为例,若Dv(90)=500 μm,即指粉体中粒径小于500 μm 的颗粒数占总颗粒数的90%。

(2)液化醪检测。液化结束后,取5 g 液化醪,用流动相稀释到100 mL 后,离心分离,上清液采用高效液相色谱法测定产物组成。

(3)发酵醪检测。发酵醪样品离心后,将上清液用流动相稀释10倍,采用高效液相色谱法测定。

(4)高效液相色谱测定条件。色谱柱:HPX-87H(300 mm×7.8 mm);示差折光检测器;流动相:0.005 mol/L HSO;泵流速:0.5 mL/min;柱温:65 ℃;进样量20 μL;检测时间30 min。

1.2.3 计算公式

(1)葡萄糖当量(Dextrose Equivalent,DE)

(2)乙醇得率

基于所用玉米原料干物计算乙醇得率(%)。

1.2.4 数据处理

采用Excel 2013作图。

2 结果与分析

2.1 磨浆处理对玉米颗粒粒径分布的影响

玉米乙醇工厂通常使用锤式粉碎机对玉米原料进行粉碎,使得大部分淀粉颗粒暴露,在蒸煮过程中更易吸水膨胀,并有利于被酶制剂降解。粒度越小,淀粉暴露程度越高,蒸煮效果越好,淀粉降解率越高,还能够减少阻塞,使物料输送更加顺畅。根据文献报道,大部分颗粒粒度在500 μm 以下时有利于被液化酶降解,但粒度过小,也会导致醪液黏度增大,同样影响输送和正常生产。因此,需要选择合适的磨浆粒度,提高生产效率。此外,经过磨浆后,玉米纤维更容易被纤维素酶降解,从而提高原料利用率和乙醇产量。本试验将从工厂得到的玉米粉制成粉浆后,使用胶体磨进行磨浆处理,通过调节胶体磨操作参数,利用定子和转子相对快速运动产生的高剪切力将物料颗粒磨碎。采用粒度仪对磨浆前后的玉米浆进行测定,颗粒粒度分布曲线图如图1 所示。由图1 可知,未磨浆的物料粒径较大,粒度分布较宽;磨浆后物料粒径显著降低,粒度分布范围明显变窄。说明磨浆后物料粒度更小,变得更均匀,更易于被降解转化,提高反应效率。

图1 磨浆前后玉米颗粒粒度分布曲线

2.2 磨浆时间对玉米颗粒粒度的影响

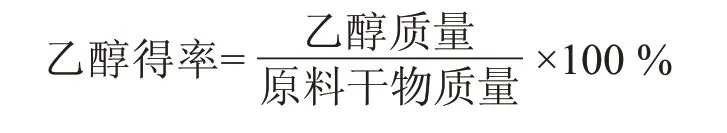

磨浆处理时间对玉米颗粒粒径大小及分布有着直接影响。在不同的研磨时间(0~80 s)条件下对玉米浆进行研磨,测定浆液中玉米颗粒的粒度,结果如表1 所示。由表1 可知,未磨浆时,Dv(100)=2750 μm,即浆液中颗粒的最大直径为2750 μm;其中,Dv(90)=1115 μm,即90 %颗粒直径在1115 μm以下。磨浆后,粒径迅速降低,随着磨浆时间延长,颗粒直径变得更低,但是降低速度明显变慢。磨浆40s 后,Dv(100)降至617 μm,Dv(90)降低至400 μm以下,即使延长至80 s,粒径大小及分布也变化不大。这表明受磨盘间隙的影响,颗粒直径降低到一定程度后基本维持不变,继续延长磨浆时间对物料颗粒度影响很小。此外,在定子和转子相对快速运动过程中会消耗能量并产生强大的摩擦力,使物料温度不断升高,淀粉颗粒吸水膨胀。当磨浆时间较长时(超过40 s),局部温度甚至超过玉米淀粉的糊化温度(62 ℃),会导致淀粉发生糊化,淀粉晶体结构部分解体。磨浆结束后,浆料温度下降,解体的淀粉分子会发生重结晶,即“返生”,最终影响液化效果。因此,磨浆时间不宜高于40 s。

表1 磨浆时间对物料粒度(μm)的影响

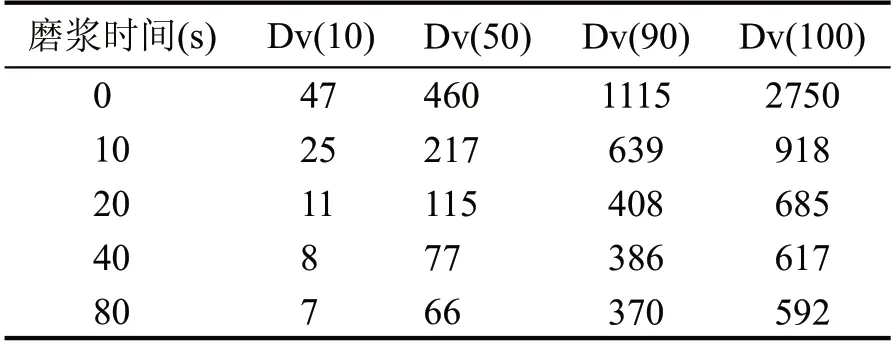

2.3 磨浆时间对液化的影响

将经过不同磨浆时间处理的玉米醪液化后,分别检测可溶性糖,结果如表2。从表2 可以看出,随着磨浆时间延长,磨浆后DP等可溶性糖含量及DE 值均呈现先升后降的趋势,醪液粘度则逐渐升高。以DP为例,未磨浆时为15.85%;磨浆10 s 后提高到16.02%;磨浆时间延长到20 s 时,DP进一步提高到18.03 %。说明原料经过磨浆处理后,大颗粒被磨碎,有利于液化酶的作用,生成更多的可溶性聚糖。另一方面,经过磨浆处理后,玉米纤维被充分研磨成小颗粒,使难降解的结合淀粉充分暴露,同样有利于被液化酶降解,提高液化效率。随着磨浆时间的延长,DP含量下降,这可能与液化醪的黏度增加有关。磨浆处理使物料的淀粉颗粒变小,同时也导致颗粒的总表面积明显增加,结构相对松弛,水分更易渗入淀粉颗粒内部,导致其吸水膨胀,醪液粘性阻力增大,黏度增加,反过来影响液化过程中的传质、传热和液化酶的降解作用。这与文献中报道的结果一致。在实际生产过程中,液化醪黏度过大还会增加醪液输送难度。综合以上实验结果,宜选择20 s作为磨浆时间。

表2 不同磨浆时间对液化结果的影响

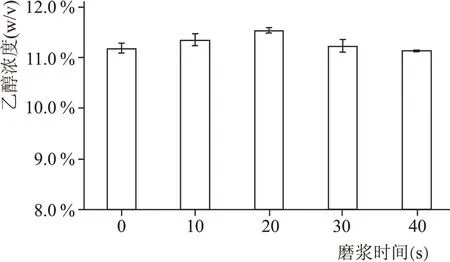

2.4 磨浆时间对乙醇发酵的影响

将经过不同磨浆时间处理得到的玉米液化醪降温后,接入酿酒酵母进行发酵实验,结果如图2所示。从图2 可以看出,随着磨浆时间的延长,乙醇得率先增后减。由于没有使用纤维素酶,乙醇得率的增加不是来自于纤维降解,而是由于磨浆处理提高了液化和发酵效率。当磨浆时间为20 s 时,发酵效果最好,乙醇质量浓度达到了11.55 %w/v(折13.74%vol),相应的乙醇得率为35.06%,比未磨浆提高了2.4%;磨浆时间延长到30 s 及以上时,乙醇浓度下降,这与液化结果一致。说明磨浆后粒度过细不但影响液化效果,也会降低发酵效率。因此,在本实验条件下,最优的磨浆时间为20 s。

图2 不同磨浆时间处理后的乙醇浓度

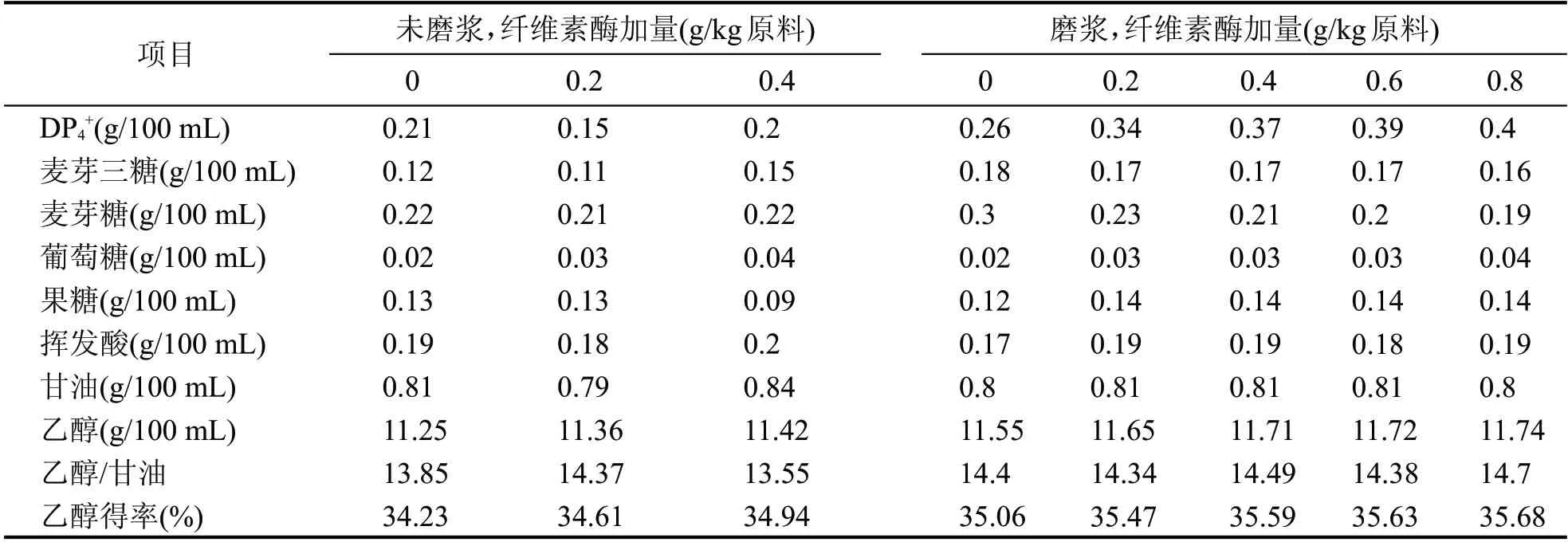

2.5 添加纤维素酶对乙醇发酵的影响

添加纤维素酶,有助于加快玉米纤维的降解,提高发酵效率。由于纤维素酶产品价格较高,需综合考虑使用成本和酶解效果。表3 是纤维素酶加量优化的实验结果。从表3 可以看出,在磨浆(20 s)和未磨浆的条件下,添加纤维素酶都能够在一定程度上提高乙醇得率,磨浆后纤维素酶的促进效果更明显。说明通过磨浆将玉米纤维粒度降低后,有利于纤维素酶更好地发挥降解作用,促进底物中纤维降解。从发酵参数来看,发酵醪中各种残糖含量都较低,挥发酸浓度均不超过0.2 %,副产物甘油浓度较低(<0.95 %),乙醇/甘油的比值较高,说明发酵过程中未受杂菌污染,酵母生产乙醇的性能良好。纤维素酶添加量为0.2 g/kg 原料和0.4 g/kg 原料时,在不磨浆的条件下,乙醇质量浓度相应提高,乙醇得率比不加纤维素酶分别提高了0.38 %和0.71 %;磨浆后,乙醇质量浓度进一步提高,乙醇得率也分别提高了-0.41 %和0.53 %。继续提高纤维素酶用量,乙醇得率提高的幅度趋缓。

表3 纤维素酶加量对磨浆前后玉米乙醇发酵的影响

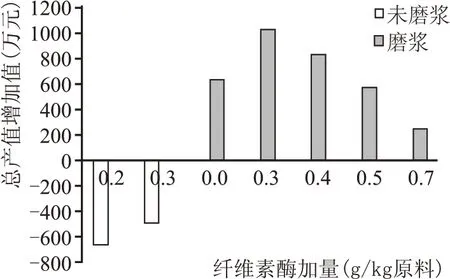

通过综合生产成本和总产值进行测算后,进一步考察纤维素酶加量对30万吨/年玉米燃料乙醇装置总产值变化的影响,结果如图3 所示。从投入的角度看,与通用玉米乙醇技术相比,采用玉米纤维乙醇技术增加了磨浆设备,提高了电耗;使用纤维素酶增加了酶制剂的成本。从产出的角度看,乙醇得率提高会导致发酵醪残渣减少,DDGS 产量降低,但相应的DDGS 干燥蒸发能耗也相应降低。综合计算结果如图3 所示。由图3 可以看出,使用通用玉米乙醇技术,未进行磨浆处理,只添加纤维素酶时,由于乙醇产量提高有限,而纤维素酶制剂成本较高,导致总产值不升反降,为负值。采用玉米纤维乙醇技术,在不使用纤维素酶,只进行磨浆处理时,乙醇产量增加2.4 %,总产值增加639 万元;当纤维素酶加量为0.2 g/kg 原料,乙醇产量增加3.6%,总产值增加1023万元;而当纤维素酶加量增加为0.4 g/kg 原料,乙醇产量增加4.1 %,总产值增加836 万元。当纤维素酶加量继续增加时,由于酶制剂成本增加较多,且乙醇产量变化不大,总产值增加值逐渐变小。说明在纤维素酶使用过程中,不但要关注乙醇产量的增加,还要综合考虑生产成本,计算综合经济效益。在本实验条件下,纤维素酶加量为0.2 g/kg原料时结果最优。

图3 纤维素酶加量对年产30万吨燃料乙醇厂总产值增加的影响

3 结论

结果表明,在通用玉米乙醇工艺中增加磨浆处理,并在发酵过程中添加纤维素酶,可提高淀粉和玉米纤维的转化率,增加乙醇产量,提高DDGS 的品质。在液化前对玉米醪液磨浆处理20 s,发酵过程中添加纤维素酶0.2 g/kg 原料,乙醇总产量提高3.6 %。基于30 万吨/年燃料乙醇装置的成本测算表明,采用该技术可使企业总产值达到约1000 万/年。建议在生产企业进一步开展放大验证并推广应用。