石油铬钼钢管道焊接工艺及质量控制*

2022-05-20张雄

张 雄

(国家管网集团西南管道有限责任公司 昆明维抢修分公司,云南 昆明 650000)

0 引 言

石油管道属于压力管道,目前石油铬钼钢管道广泛应用在能源气体等的调配运输方面,具有运输效率高、管道安装快速便捷等优势,但是因管道焊接质量不良,造成能源气体运输过程中的泄漏事故较多,影响运输效率的同时还会造成严重的安全问题。石油铬钼钢管道焊接施工容易造成焊缝以及热影响区域发生各种形式的裂纹,不利于焊接质量控制。为此,此文重点从焊接工艺,焊材选择、焊后热处理,脱氢处理等方面出发,探讨加强热裂纹、冷裂纹、层状撕裂裂纹控制的措施方法,目的是确保石油铬钼钢管道焊接施工质量及能源气体输运的安全性和效率性。

1 石油铬钼钢管道焊接工艺及要点

铬钼钢管道焊接工艺是保证焊接施工质量的关键环节。结合石油铬钼钢管道所用焊材,制定焊接工艺卡,并进行氩弧焊+手工电弧焊的焊接方式选择,设置V形坡口,并除去坡口处的氧化物及毛刺,将坡口两侧打磨出金属光泽。按设计要求的预热范围和温度进行焊前预热处理,清除坡口表面及边缘内外侧20 mm宽度范围内油漆、污垢、毛刺及锈蚀,直至露出金属光泽,并对坡口处材料进行100% PT检验,保证其达到《JB4730-2005承压设备无损检测》Ⅱ级水平[1];焊缝内部进行充氩保护,焊接后按照设计温度及持续时间进行热处理,并检验焊缝硬度。氩气焊所用氩气纯度应不低于99.9%,氩弧焊以及手工电弧焊焊接过程中如遇降水天气,风速分别超出2.0 m/s及8.0 m/s,相对湿度在90%以上等任一情况,则应采取有效防护措施;如无法提供有效防护,必须停止施焊。焊后应初步进行焊缝外观检查,焊缝表面不得出现裂纹、弧坑、夹渣及气孔等缺陷,并及时清除飞溅焊渣及焊材药皮;对接焊缝的咬边深度及咬边连续长度应分别控制在0.5 mm和100 mm内,两侧咬边总长度不应超出所对应焊缝长度的10%(见图1)。以上外观检测必须在无损检测前进行,此后依次进行焊缝无损检测和耐压试验。耐压试验用压力表必须事先校验,精度应在1.5级以上,刻度值应为被测压力最大值的1.5~2.0倍。对于外观检测不合格的焊缝,无需进行其他检测,必须及时查明原因并返修。

焊接是局部加热后继而冷却的过程,焊条端产生的电弧为主要热源,在移动施焊的过程中会形成不均匀温度场,产生焊接残余拉应力。这种拉应力达到铬钼钢材料屈服强度后便会使材料晶格结构发生改变。为此必须在焊接完成后调整残余应力,可以采用热时效法消除对材料使用性能不利的残余拉应力。热时效法主要借助热处理中的退火技术,将待处理工件加热至550~650 ℃的高温状态,并长时间保温后缓慢冷却,通过热作用过程下的原子扩散及塑性变形得以完全消除内应力。

2 石油铬钼钢管道焊接质量控制及措施

2.1 裂纹控制

石油铬钼钢管道常见的裂纹形式包括冷裂纹、热裂纹和层状撕裂裂纹等,其中,冷裂纹发生的主要原因在于焊接高温使焊接接口内部淬硬组织性能退化(见图2)以及扩散氢含量的综合影响,引发缺陷处大量氢分子沉淀。冷裂纹通常集中出现在管道融合线、管道热影响区。热裂纹表现形式更为多样,除常见于热影响区外,还经常出现于焊缝内部,引发原因主要为高温、焊接应力、结晶拉升等。层状撕裂裂纹则更多因为焊材内部存在分层杂质、轧制应力、受力不均等原因而引起。

图1 焊缝问题硬组织性能退化 图2 焊接接口内部淬

结合石油铬钼钢管道常见的焊接工艺可以看出,根部和填充部分分别采用氩气保护焊接和电弧焊,并均使用低氢型焊材。扩散氢是造成石油铬钼钢管道冷裂纹产生的主要原因,为此,必须在焊接施工过程中,通过对焊条烘干处理、在焊接材料中适当添加氟化物碳酸盐及高价氧化物等措施加强扩散氢产生过程控制,避免冷裂纹出现,同时在焊接前根据焊材出厂说明书烘烤焊材,控制焊接材料发生吸湿反应的可能。为避免烘烤干燥后的焊材发生二次吸湿,在施工开始后应将材料置于特制的保温筒内,并将置放时间控制在4h以内;为保证焊材良好的焊接性能,重复烘烤次数不能超出3次。

焊接过程中焊缝金属冷凝也会引发裂纹,即所谓的热裂纹,为控制这种热裂纹的产生,应尽量选择杂质含量低的低热敏感性焊材;就焊接工艺而言,应提前按照150~350 ℃进行铬钼钢材料预热处理,具体的预热控制要求详见表1所列。焊接施工期间,层间温度应不低于120 ℃,焊接结束后,必须立即在300~350 ℃的温度下消氢处理15 min,转而在常温下缓冷。

表1 铬钼钢材料预热控制要求

2.2 焊后热处理

焊接施工会使焊缝和热作用区域内材料焊接应力影响而变硬,为消除焊接应力影响,改善焊接接头处晶相组织,保持焊缝具备良好的金属机械性能[2],应进行石油铬钼钢管道焊后热处理。石油铬钼钢管道热处理时,12CrMo、15CrMo及12Cr1Mov、1Cr5Mo钢种热处理温度应分别控制在650~700 ℃、700~750 ℃、750~780 ℃范围内。热处理时应对焊缝两侧宽度至少为焊缝宽度3倍的区域进行加热,该区域以外100 mm的范围进行保温,并对管道端口封闭处理。待热处理温度上升至300 ℃后,加热后温度上升速度应控制在5 125/δ ℃/h,升速上限为220 ℃/h,其中,δ表示焊材厚度(mm);总恒温时间控制在1/2 h内,且这一期间,各个测点温度必须均匀,温度差值不超出50 ℃。满足恒温控制条件后按照6 500/δ ℃/h的速率冷却,且降速上限控制在260 ℃/h。待冷却至300 ℃后转入常温状态下自然冷却。经过以上处理且焊接位置硬度和母材一致,则达到热处理合格要求。

2.3 焊材选择要点

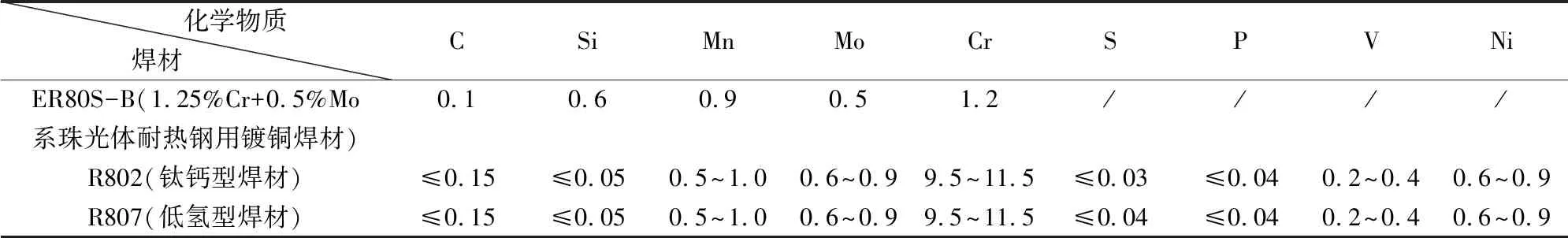

为避免石油铬钼钢管道发生焊接缺陷,必须选择低氢型焊材,同时应严控焊接材料中P、S等化学物质含量,另外,还应结合母材性能、焊接压力、介质温度[3]等进行焊材综合比选。石油铬钼钢管道常见焊材化学物质以及含量控制要求具体见表2所列。

表2 常见焊材化学物质及含量控制要求 /%

续表2 常见焊材化学物质及含量控制要求 /%

3 结 语

综上所述,石油铬钼钢管道焊接质量控制必须以避免焊缝缺陷为要点,选择焊接材料时应首选低氢型焊材,且焊材主化学成分最好和母材保持一致;在焊接工艺方面,应加强扩散氢控制,并在焊前烘烤焊材,焊后热处理,以消除焊接应力影响,改善焊缝处晶相组织,保持焊缝金属机械性能;在焊接施工过程管理方面,应当加强焊接工艺方案编审以及焊后的检查验收,提升焊接人员技能水平,保证一次焊接合格率达到设计要求。