基于仿真分析的通风机故障诊断试验分析*

2022-05-20梁晋

梁 晋

(山西焦煤西山煤电集团公司 马兰矿机电部,山西 太原 030205)

0 引 言

矿井通风机是井下煤炭生产的核心通风设备,是保证井下空间空气环境良好,新鲜风量充足,有害气体与粉尘浓度降低的重要安全生产设备。矿用通风机的故障对煤炭企业生产安全造成很大损失。矿用通风机的故障具有形式多样、机理复杂、故障征兆与故障发生之间存在非线性关系等特点,通风机故障信号提取较为困难。针对这一现象,笔者提出运用建模仿真分析的方法进行故障特征信号获取,利用故障特征信号进行通风机故障诊断,以解决故障信息获取不准确问题,实现通风机故障诊断系统判断更为及时准确的目标。

1 轴流式通风机结构分析

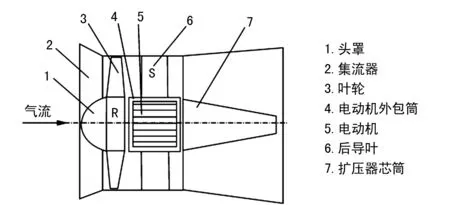

现阶段,煤矿企业使用的主流通风机为轴流式通风机,轴流式通风机结构示意图如图1所示。矿用通风机主要由叶轮、集流器、头罩、电动机、电动机外包筒、后导叶以及扩压器芯筒。其中,电动机、叶轮、集流器以及扩压器芯筒为主要部件。电动机是设备的主要动力来源,为叶轮做旋转运动提供能量;叶轮可使叶片旋转从而冲击空气,使空气获得风压与速度,使空气得以流通;扩压器芯筒可使轴向气流动能转换为静压动能;集流器可减小空气阻力损失,减少能量消耗。

矿用通风机故障主要体现在通风机运行时发生强烈的振动,其振动原因通常有六种,分别为转子失衡、连接件之间发生松动、轴系中心不对称、叶片发生损坏等故障、动静摩擦失衡以及轴承发生断裂等。其中,转子失衡、轴系中心不对称、连接件之间发生松动以及叶片发生损坏为最常见的故障原因。文中主要对叶片发生损坏故障进行仿真研究,以期对通风机故障诊断系统故障信息提取提供相关依据。

图1 轴流式通风机结构图

2 叶片损坏故障仿真分析

2.1 CFD模拟过程分析

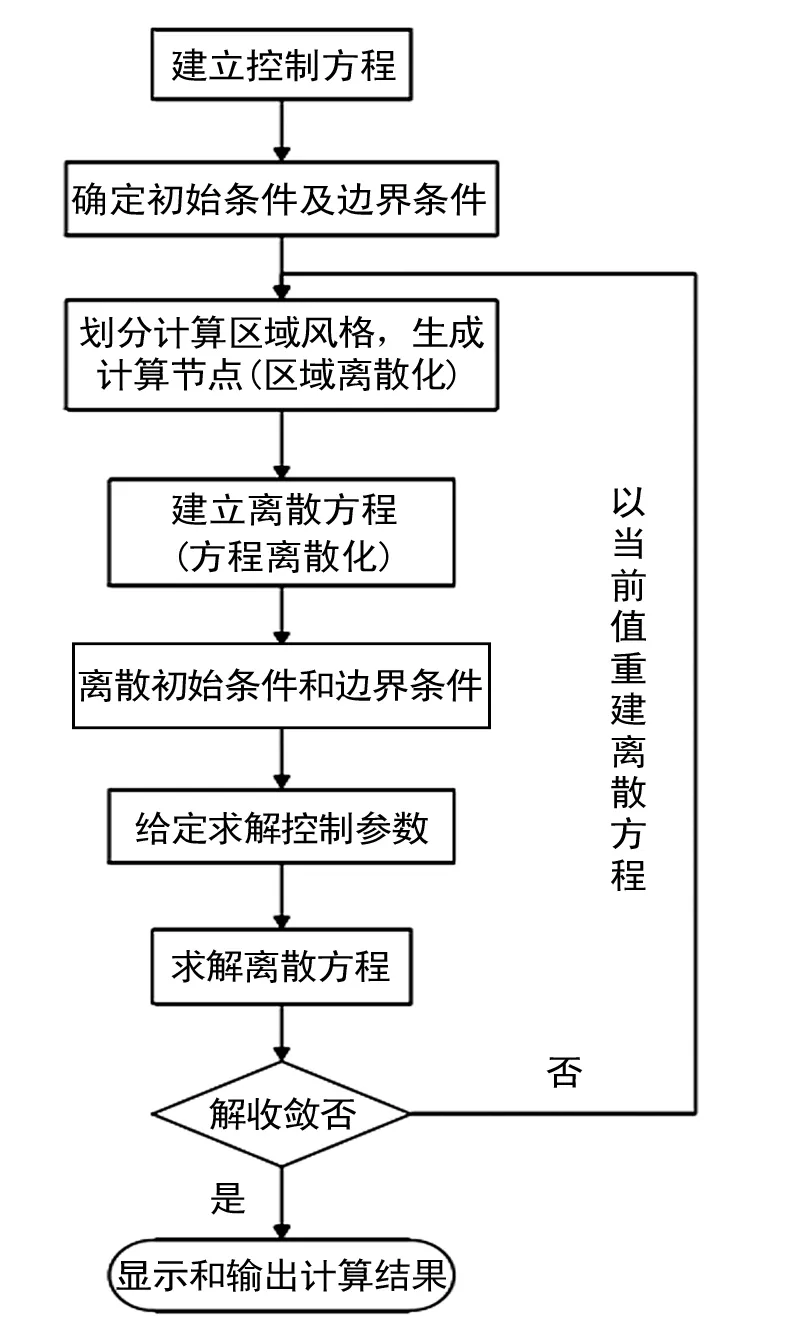

对于叶片故障的仿真分析文中采用CFD的方法,CFD相比于物理模拟费用更低、周期更短、实验更加方便。CFD的基本原理是:将原本的时间与空间坐标中的例如温度场、速度场、压力场以及湿度场等的连续物理量场运用有限离散点值的集合进行代替,运用一定的原则与方式建立离散点变量关系的代数方程组,通过方程组的求解得到场变量的近似值。CFD的工作流程示意图如图2所示。

图2 CFD工作流程示意图

2.2 叶片故障建模

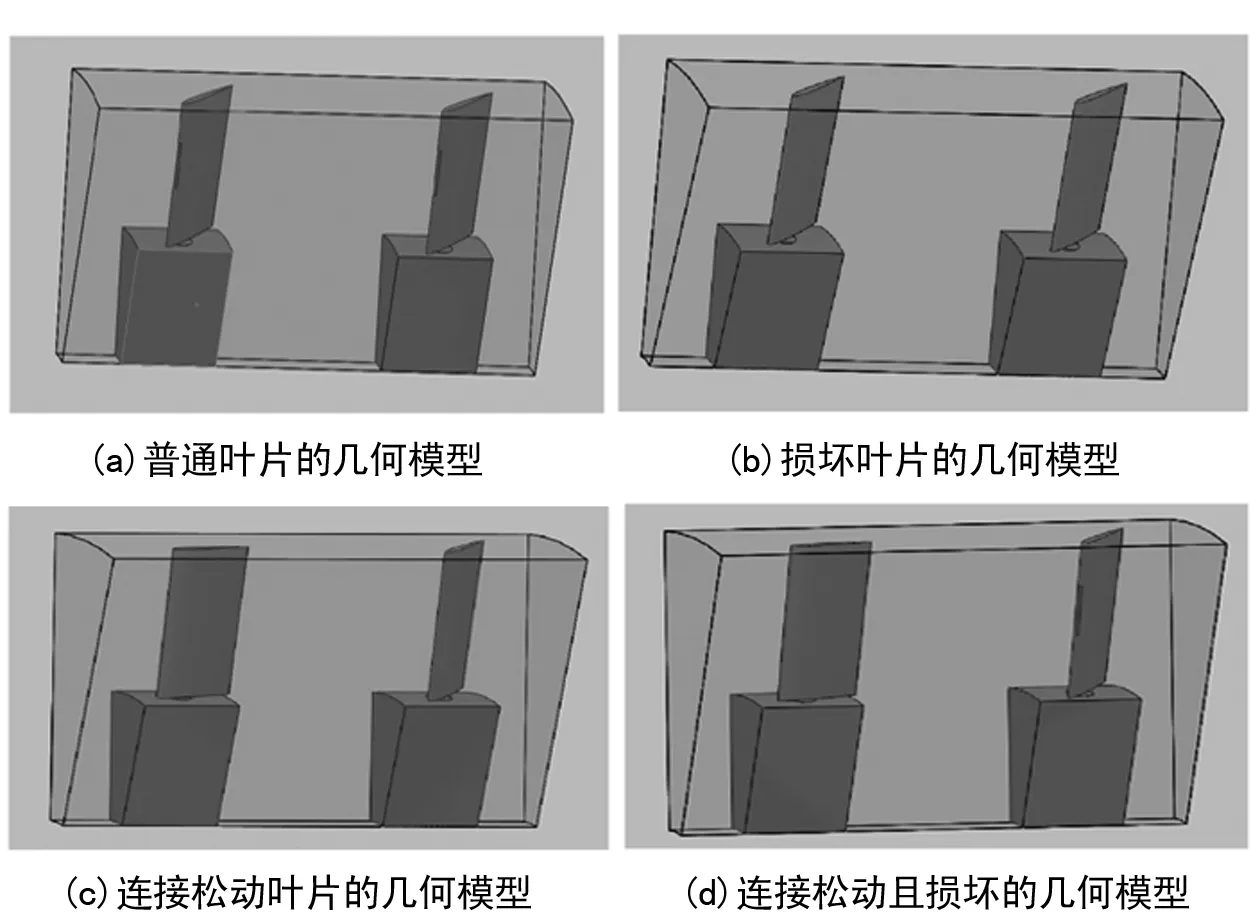

以叶片损坏故障为主要研究对象。叶片损坏故障中最为常见的故障为叶片连接松动以及叶片损坏。运用SolidWorks软件对普通叶片、损坏叶片、连接松动叶片以及叶片连接松动且损坏四种情况进行建模分析。

通风机叶轮的基本参数设置为:叶轮外径设置为2 830 mm,轮毂直径设置为1 600 mm,级数设置为2,一级动叶片数设置为19,二级动叶片数设置为19,中导叶片数设置为8,后导叶片数设置为14,通风机外壳与动叶叶尖的间隙设置为5 mm。将通风机各部位参数设置完成后,文中主要对通风机叶片周围流场模拟。通风机的旋转方式为机械旋转,叶片周围流场具有对称与周期的特性,故只需对一对叶片分析即可得出所有叶片特性。叶片损坏故障可通过模拟普通叶片被切割处理后即可,叶片连接松动故障则可通过模拟改变叶片安装角度,选取改变后的某一时间进行模拟即可,叶片连接松动与损坏并存的情况则对上述两种情况进行合并模拟即可。通风机叶片进行流体动力学计算模型的建立,由于通风机旋转为机械旋转,故只需对一部分内部流体区域进行计算分析,边界条件为周期性边界即可。四种情况的几何模型示意图如图3所示。

图3 通风机叶轮几何模型示意图

2.3 计算结果分析

将普通叶片、损坏叶片、连接松动叶片以及连接松动且损坏的叶片几何模型导入FLUENT软件,并对边界条件、求解器以及网格划分进行分别设置,对最终结果进行对比分析。FLUENT软件显示方式和结果输出方式多样,可进行叶片损坏故障的多方面分析。由于湍流流动是通风机叶轮研究中最为常见的流动现象,通风机叶轮流体流动大多处于湍流状态。文中主要选择通风机叶轮的内部流场湍流情况进行分析,从而使通风机叶轮故障诊断与流体力学联系更加科学紧密。

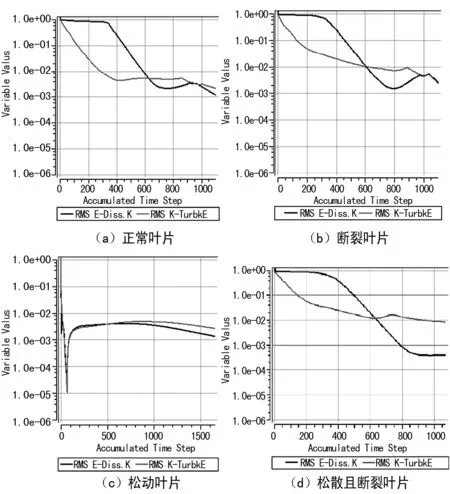

运用FLUENT软件对通风机内部流场湍流情况的k-ε模型中的ε值与k值进行模拟分析,ε值与k值模拟变化曲线图如图4所示。其中,图4(a)~(d)分别为叶片正常情况下、叶片损坏情况下、连接松动叶片情况下以及叶片连接松动且损坏情况下的ε值与k值变化曲线。

其中,x轴为时间步长,s;y轴为变量值;深色曲线为k值的变化曲线,J;浅色曲线为ε值变化曲线,J·s-1。

通过对叶片的不同状态下的ε值与k值变化进行对比分析发现,不同状态下的叶片ε值与k值变化曲线拥有各自的规律,特别是湍流耗散率ε值变化曲线规律最为特殊,湍流耗散率ε值变化曲线的内部湍流场差异十分大,辨识度较高。图4(a)中,湍流耗散率ε值的变化曲线呈线性减低规律,随着时间的变化逐渐稳定收敛于7×10-3;图4(b)中,断裂叶片的ε值较为平稳呈降低趋势,没有发生收敛现象;图4(c)连接松动叶片的湍流耗散率ε值变化曲线波动较为强烈,随着时间的推移,湍流耗散率ε变化逐渐变缓且收敛于5.0×10-3;图4(d)中连接松动且损坏的叶片湍流耗散率ε值变化曲线呈平稳降低的趋势,其数值变化稳定且逐渐收敛于1.0×10-1。由图可知,湍动能k值的变化也存在一定的规律性。图4(a)普通叶片、图4(b)损坏叶片以图4(d)连接松动且损坏叶片情况湍动能k值变化曲线形状较为相似,但图4(b)损坏叶片的情况比图4(a)普通叶片情况湍动能k值变化曲线的变化幅度更大,图4(d)连接松动且损坏叶片情况k值变化较为平缓且其数值逐渐收敛于6.0×10-4;图4(c)连接松动叶片情况与另外三种的湍动能k值变化区别较大,可通过肉眼直接区分开来。

图4 ε值与k值模拟变化曲线图

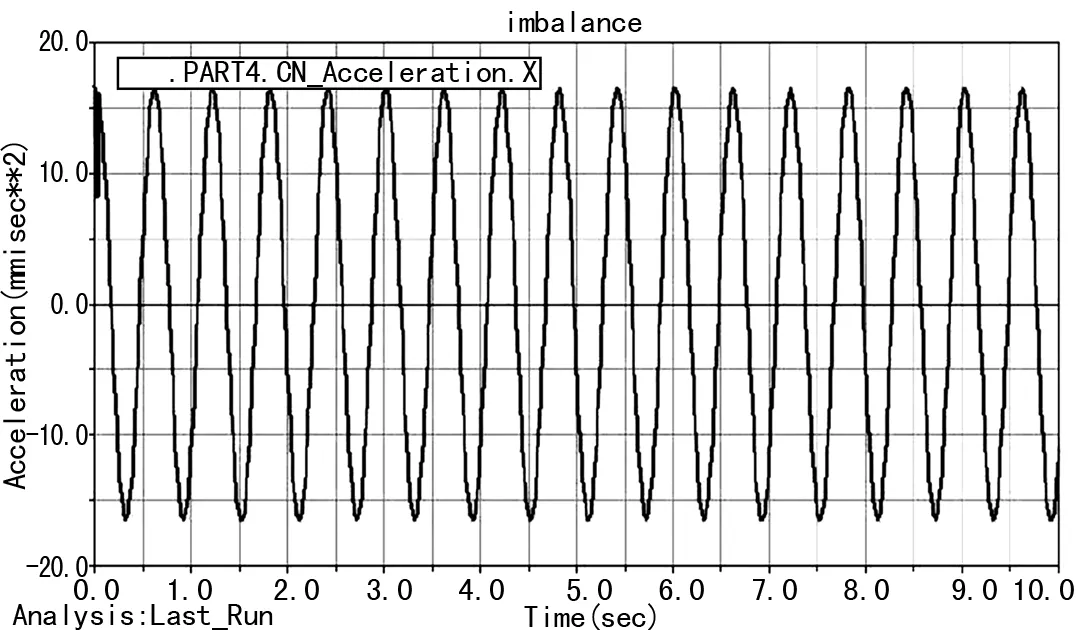

3 仿真实验

通过上述分析可得在不同故障状态时通风机叶片的湍流参数变化曲线,依据不同的湍流变化曲线规律可诊断与识别不同的通风机叶片故障。运用ADAMS软件对通风机系统进行模型建立,依据实际通风机系统的结构、约束、作用力以及运动激励对模型进行参数设置,频率设置为50 Hz,功率为1 000 kW,转速设定为600 r/min。模型建立完成后对叶片连接松动故障进行模拟,得出的故障仿真图如图5所示。该仿真图符合叶片连接松动故障仿真图特性,系统运行正常。按上述仿真试验方法对200种不同叶片故障进行仿真实验后发现,通风机故障诊断系统准确率为100%,故障类型与原因判定准确,符合通风机故障诊断系统的设计要求。

图5 叶片连接松动故障仿真图

4 结 论

矿用通风机一直是煤炭生产企业重要的安全生产设备,现阶段,矿用通风机发生故障的类型较多、且设备故障机理大多复杂、故障征兆与故障发生之间联系困难,很难建立线性关系,故障诊断系统故障特征信号获取困难。针对这一现象,提出了运用仿真分析的方法进行通风机故障诊断研究,通过分析研究得出了以下结论:

(1)CFD建模仿真技术通过对叶片故障进行仿真分析可得出叶片在不同故障状态时的特征信号且区分较为明显,可实现矿用通风机故障诊断系统故障特征信号的获取。

(2)将上述特征信号获取方法应用于通风机故障诊断系统并进行系统检测实验后发现,通风机故障诊断系统准确率为100%,符合通风机故障诊断系统的设计要求。