悬臂式掘进机自动截割系统设计应用*

2022-05-20吴东

吴 东

(山西焦煤西山煤电东曲煤矿,山西 太原 030200)

0 引 言

掘进机是煤矿井下重要的综合掘进设备,在煤矿综掘工作面得到了广泛使用。我国煤矿井下综掘率仅为48.12%,除井下水害、瓦斯、粉尘、巷道自然条件等因素制约外,掘进机自动截割技术成为影响矿井综掘率的关键因素。目前,掘进机仍需配备掘进机司机人工操作而完成巷道掘进任务,巷道成型不规则、掘进路线严重偏差、超挖/欠挖现象严重,成为制约综掘工作面生产效率低下的原因之一[1]。为解决智能化煤矿开采中遇到的“采掘失衡、掘进滞后”的问题,提升综掘工作面生产效率,国内外专家学者对掘进机智能化、自动截割技术展开一系列的研究,如文献[2]建立掘进机机身及截割头数学模型,研究了掘进机位姿检测技术、自动控制技术以及巷道断面自动成形技术等,并完成模型仿真;文献[3]以EBZ-260悬臂式掘进机为研究对象,建立掘进机运行参数与巷道断面之间的数学模型,建立掘进机运动学、动力学方程,实现掘进机自动截割过程以及全过程监测;文献[4]设计并实现了悬臂式掘进机截割过程的视频监控系统,掘进机司机通过该系统可全面掌握掘进机运行状态,改善了掘进机巷道成形以及超挖/欠挖问题。文章针对综掘工作面巷道成形差、掘进效率不高的问题,提出以PCC+PP480为控制核心的悬臂式掘进机自动截割系统方案,能够提高掘进效率,提升巷道成形质量,达到提升掘进机截割系统的稳定性和精确性的目的,对增进综掘工作面生产效率具有重要意义。

1 自动截割控制系统架构设计方案

悬臂式掘进机由截割部、行走部、转载部三部分组成,其中行走部由左右履带式行走机构组成,掘进机控制系统通过控制电磁阀进而由液压马达驱动完成履带式行走;转载部由转载电机、刮板输送链、星轮等组成,可将截割的煤块转运至位于掘进机后方的破碎机;截割部由截割头、回转油缸、升降油缸等组成,通过截割头的上下、左右、前后周而复始的运动将煤壁破碎,进而形成一个完整的拱形、矩形巷道[5-6]。掘进机自动截割控制技术即通过人机界面,输入控制参数,掘进机可按照预设的自动截割程序、记忆截割程序以及边界控制程序自动控制油缸、截割速度、截割范围、截割方向,最终形成满足预设的巷道断面。

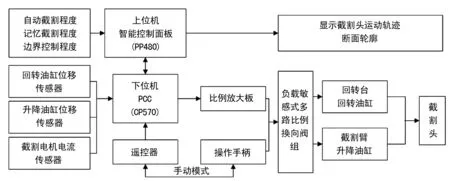

图1 悬臂式掘进机自动截割控制系统设计框图

悬臂式掘进机自动截割控制系统设计见图1所示,为完成自动截割控制,该系统需完成的工作有:①截割头轨迹跟踪:建立截割头轨迹运动学模型,实时计算并反馈截割头位置,保证巷道断面成形质量;②截割头路径规划:根据该巷道的掘进工艺以及巷道成形形状,建立截割头路径规划模型,杜绝超挖/欠挖;③自动截割控制:根据截割头路径规划需求,控制回转油缸、升降油缸,并实现摇臂的上下、左右、前后控制,同时控制截割臂运动方向和运动速度,实现截割头轨迹跟踪;④自适应截割:根据巷道地质条件和载荷变化,动态改变截割速度、截割臂摆动速度。掘进机自动截割控制系统获取工控机人机界面中的巷道参数、掘进机参数后,根据截割头路径规划、截割头轨迹跟踪方案对截割过程进行控制并以通信方式将控制方案传送给PCC[7-8]。PCC动态、周期性获取回转油缸位移传感器、升降油缸位移传感器、截割电机电流传感器、温度传感器以及流量传感器数据经D/A转换后完成截割头坐标解算,动态修正截割头轨迹控制;将修正后的控制方案传送给PCC,经数据处理后以及A/D转换后控制电液比例阀,进而完成掘进机自动截割控制过程。

2 系统硬件设计

悬臂式掘进机自动截割控制技术硬件方案见图2所示,上位机智能控制面板PP480内预设自动截割程序、记忆截割程序以及边界控制程序,同时可动态显示截割头运动轨迹以及巷道断面轮廓。上位机PP480与下位机PCC以CAN通信方式进行数据交互,PCC同时周期性采集回转油缸、升降油缸以及截割电机电流传感器数据进行逻辑分析和判断并修正自动截割程序。上位机将满足该巷道地质条件以及轮廓参数的自动截割控制程序传送给下位机形成最终控制程序。通过操作手柄、遥控器发出掘进机控制指令,经比例放大器后控制负载敏感式多路比例换向阀组,进而控制回转台回转油缸、截割臂升降油缸,最终控制截割头按照预设轨迹进行控制。

图2 悬臂式掘进机自动截割控制系统硬件设计

PCC选用的型号为CP570,由计算机、自动控制模块以及通信模块三部分组成,具有高性能输入输出并行总线以及相对独立的系统总线,数据传输稳定、数据处理能力强、组网能力强、安装方便、适应能力好的优点。上位机智能控制面板选用的型号为PP480,能够为系统提供较好的人机交互界面,同时可承担部分控制和计算任务。回转油缸、升降油缸位移传感器选用的型号为GUC1000,该位移传感器为矿用本安型,利用磁脉冲原理将位移信号转换为4~20 mA电流信号,内部由电子发射器和传感器测量单元组成,采用非接触式测量直线位置变化,具备测量精度高、适应范围广、稳定性好的特点。电流传感器选用的型号为CS30-800AA.C,供电电压为DC24V,输出信号为4~20 mA电流信号或者1~5 V电压信号,检测精度高。比例放大板选用的型号为EV22K2-12/24,可将PCC输出的模拟信号放大并传送至自动截割系统的液压装置控制端。电液比例换向阀选用的型号为PSL,可接收比例放大板信号,实现液压系统压力、流速控制,进而实现截割臂、截割头的无限调速。

3 系统软件设计

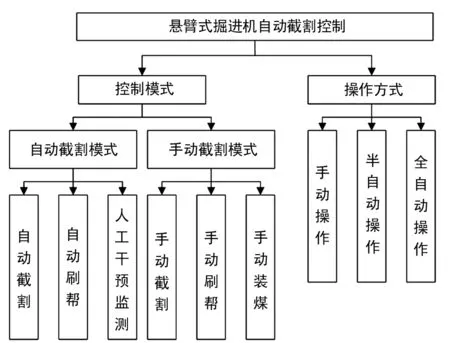

悬臂式掘进机自动截割控制技术软件方案基于B&R Automation Studio软件平台实现,采用C++编程语言实现。悬臂式掘进机自动截割控制软件系统模块划分见图3所示,有自动截割、手动截割两种控制模式,有手动、半自动、全自动三种操作方式。自动截割模式即控制系统按照PCC生成的截割路径、截割轨迹进行自动截割和自动刷帮;必要时,可进行人工干预;手动截割模式即巷道环境异常恶劣无法进行自动截割时,由掘进机司机通过遥控器、控制手柄手动完成截割过程。

图3 悬臂式掘进机自动截割控制系统软件模块划分

4 应用分析

悬臂式掘进机自动截割控制系统工业试验综掘工作面煤层赋存稳定,巷道开口煤层厚度在9.0~10.0 m之间,1 000 m煤层厚度为5.0~5.4 m之间,煤层倾角为2°~4°,夹矸层厚度约为0.5 m。该综掘工作面巷道底板以炭质泥岩和泥岩为主,煤层顶板以灰白色粗粒砂岩为主;采用矩形巷道,进刀深度为0.65 m,截割顺序为自下而上→自右而左→自上而下,左右两帮预留500 mm。在该综掘工作面进行为期6个月的工业试验,根据设计的悬臂式掘进机自动截割控制系统对该掘进机的生产率、瞬时切削率、最大掘进速度、不同截割工况时的截割电流等值进行预测、实测。表1所列为6个月内该巷道掘进机生产效率、瞬时切削率、最大掘进速度预测与实际值统计表。

表1 悬臂式掘进机性能预测与实测值统计

由表1可知,掘进机生产率、瞬时切削率、最大掘进机速度的预测值大于实测值,存在相对偏差。悬臂式掘进机实际生产过程中,由于机械、电气、液压复杂系统协同配合工作,存在发生故障的概率,故障耦合性较强,会影响掘进机运行性能,实测值与掘进机实际运行工况相符。

表2所列为悬臂式掘进机在不同运行工况时的截割电机电流变化统计表,自动截割时截割电机电流明显小于手动截割时截割电机电流值,且手动截割时由于煤尘较大,掘进机司机完成根据积累的经验甄别截割头实时位置以及速度,一次断面成形时间高达20 min。运用自动截割操作模式后,巷道一次断面成形平均时间为16 min,且无超挖/欠挖问题,成形效果较好。

表2 不同工况时悬臂式掘进机截割电机电流值

5 结 语

以综掘工作面掘悬臂式掘进机为对象,研究了掘进机自动截割控制技术,并得出以下结论:①以PCC+PP480为核心,构建悬臂式掘进机自动截割控制系统,并将自动截割、记忆截割、边界控制程序嵌入PP480智能控制面板,经PCC修正后控制掘进机截割过程;②完成工业试验,试验结果表明该自动截割控制系统在提升掘进机生产率、提高巷道断面成形质量等方面效果明显;③该自动截割控制系统能够保证掘进机高效、安全、稳定工作。