330 kV GIS设备接地故障研究分析*

2022-05-20杨明凯

杨明凯

(国网青海省电力公司,青海 西宁 810001)

0 引 言

随着气体绝缘金属封闭开关(Gas Insulated Switchgear,GIS)设备投入量及使用时间的增加,发热故障越来越突出,而GIS设备密封在充有SF6气体的金属外壳内,对于内部发热的分析手段欠缺,发热不易发现并及时处理。在环境温差变化较大时,热胀冷缩导致的应力变化会导致发热加剧,进而造成绝缘气体分解,严重时会导致导体融化从而发生更严重的设备停运故障[1]。笔者针对某330 kV变电站GIS接地故障,采用故障现场调查和仿真分析的方法,判定GIS内部有发热情况应结合停电及时处理,以免事故扩大,导致设备停运。

1 故障概况

2021年7月,某变电站330 kV GIS主变间隔B相分支中一气室发生单相接地故障,最大故障电流22.6 kA,导致该主变两套电气量保护全部动作,该主变三侧断路器动作跳闸,故障持续时间为54 ms。故障前电网电压、电流等参数无异常,经核查确认保护装置正确动作。

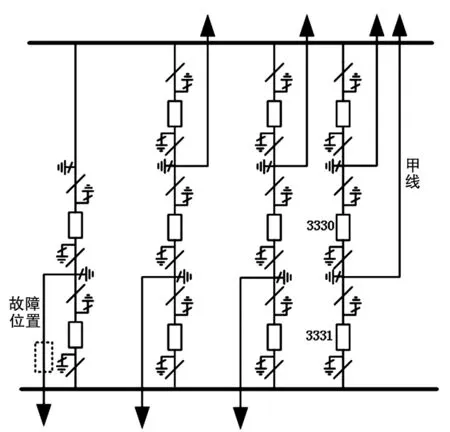

330 kV GIS局部主接线图如图1所示,故障位置如图中虚线框所注位置所示。故障前330 kV甲线检修,该间隔所属3330及3331断路器冷备用,其余750 kV设备、330 kV设备及66 kV设备正常运行,站内无操作。故障当天该变电站所处位置天气晴朗,气温约20 ℃,故障前一周该地持续高温(气温同比增长5~7 ℃),地面受热膨胀导致站内出现地砖凸起、硬质水泥路路面挤压破裂等现象。

图1 330 kV GIS局部主接线图

发生故障分支B相位于跨站内道路“几”字形布置区西侧,如图2(a)虚线框所示;其下方拐角处所安装波纹管底部烧穿形成长宽约(10×4)cm的孔洞,孔洞正下方筒体接地排部分熔断,如图2(b)所示(图片视角为从地面至天空);拆除该波纹管,气室内部烧蚀严重,波纹管东侧导通式盆式绝缘子表面存在大量故障分解物喷溅痕迹,导体与盆子对接处屏蔽罩底部被完全烧穿,导体可见部分发现烧蚀孔洞四处,底部位于屏蔽罩外沿处的不规则孔洞长宽约(4.7×3.7)cm,该孔洞面积最大且位置与波纹管烧穿位置基本一致,初步判断为主故障点,如图2(c)所示。

图2 故障现场检查图

2 气体组分分析、解体检查情况及故障前带电检测情况

根据现场运行经验,对故障点所在的分支各气室气体组分进行分析,对故障点设备进行进一步解体检查,并对该变电站历史带电检测情况进行调查。

2.1 气体组分分析

故障后对该主变间隔分支母线各气室及分支母线所连3360、3361断路器气室开展气体组分分析,对主变进行了绝缘油色谱分析。主变绝缘油色谱试验结果正常;气体组分分析结果显示3 360断路器B相气室存在特征气体,其中SO2为11.0 μL/L、H2S为0.6 μL/L、CO为0.9 μL/L,判断为故障期间断路器灭弧所致,在故障后连续多天检测中,特征气体组分持续降低,其余气室检测数据正常。

2.2 解体检查情况

对故障位置波纹管、盆子、屏蔽罩、截断的导体(含触头)和接地排做进一步解体检查。

2.2.1 接触电阻测量

使用回路电阻测试仪采用100 A电流对截取的导体和触头间进行接触电阻测量,测量结果平均值为631 μΩ,设计值为≤7 μΩ,分析其原因是故障造成导体和触头间接触不良。

2.2.2 X射线检测

对导体和触头部分进行X射线检测,结果如图3(a)所示,发现烧熔孔洞清晰可见,弹簧均匀分布在凹槽内,位置无异常,整体烧损严重。

对盆子进行X射线检测,结果如图3(b)所示,发现黄色通道是一道仅存在于盆子表面的凹槽,位于盆子凹面,并未贯穿,通道外侧垂直方向有5道横向裂纹,最外侧横向裂纹已贯穿且断口无污染,判断黄色通道是由于故障高温铝溶液流经时环氧树脂热分解所致。

图3 X射线检查

2.2.3 X射线衍射分析

对盆子表面黄色通道内残留的粉末状物质进行提取制样,并开展X射线衍射分析,结果显示该物质主要成分为Al2O3(95%)与SiO2(5%)。该物质主要成分与盆子高温分解后剩余固体粉末成分一致,可判断故障时高温使盆子表面从屏蔽罩烧蚀最严重的底部开始分解形成沟槽,沿随机性路径抵达边缘法兰处。

2.2.4 切割分离检查

使用电火花切割机对导体与触头进行切割,进一步观察其内部状态,切割后形状如图4。导体最大孔洞轴向位置在三圈压紧弹簧处,最大孔洞在接触面附近的烧蚀面积大于导体外部烧蚀面积,呈现出由接触面向两侧烧熔扩散的痕迹。未被烧熔的弹簧固定槽及其内部弹簧无明显形变或被挤出的情况。

图4 切割分离检查

对轴向位置相同的其余三个孔洞进行径向切割,发现故障现象与最大孔洞相似,即由分界面向两侧烧熔扩散,三个孔洞位置相对分散,如图5所示。

图5 三个孔洞径向切割

将上述切割体的导体和触头剥离,进一步证实由接触面向两侧烧熔的现象,触头靠近盆子侧的一圈弹簧已被完全烧熔,其余两圈弹簧外侧有不同程度的烧断痕迹,如图6所示。

图6 导体与触头剥离

综合现场及解体检查情况,初步判断本次故障的直接原因是母线导体与触头间接触电阻过大导致的焦耳损耗增加,长期异常发热使接触面两侧的铝合金受热熔化[2-3],铝熔液在滴落过程中造成内部气隙闪络。

2.3 故障前带电检测情况

2.3.1 气室内特征气体异常情况

2020年年度例行带电检测工作中首次发现故障气室存在SO2特征气体,含量为5.4 μL/L,超过《输变电设备状态检修试验规程》中规定的SO2含量≤1 μL/L的注意值,其余气室均无异常。随后对该气室进行跟踪监测,SO2特征气体持续存在,数据变化情况如图7所示。

图7 气室SO2含量变化曲线

2.3.2 接地排发热

2020年年度带电检测红外测温期间发现该主变间隔存在多处发热点(接地排软连接、波纹管连接螺栓等),最高温度达163 ℃,其中故障点所在波纹管附近存在2处发热点,最高温度为57.2 ℃。2020年年度带电检测结束后,对部分发热点进行了螺栓接触点打磨和导电液喷涂等处理,处理后运行正常。判断发热原因为铜排接触不良。

2021年带电检测红外测温期间发现该主变间隔存在多处发热点,故障点波纹管附近未见发热。

2.3.3 带电检测及重症监护

2020年,在年度带电检测发现气室存在特征气体后,连续三天对该气室进行了特高频和超声波局部放电检测,信号未见异常;间隔十天后,对该气室再次进行了特高频和超声波局部放电检测,信号未见异常。随后对该气室加装了GIS设备(特高频)重症监护装置,直至2021年4月拆除,期间未捕捉到异常放电信号。

3 仿真分析

为进一步确认故障发生原因,对于温度变化导致的GIS内部应力变化和铝液滴落导致的GIS内部电场分布变化进行仿真分析。

3.1 GIS运行期间应力变化仿真分析

结合故障气室设计尺寸设置边界条件,采用有限元仿真模拟对运行的GIS筒体及内部导体受力状态进行模拟分析。故障点西侧为长拉杆温度补偿单元,温差应力变形均在长拉杆内吸收,因此有限元仿真模拟部位的选取西侧至故障点西侧第一个波纹管处,东侧至门型架西侧竖直段,如图2(a)所示。

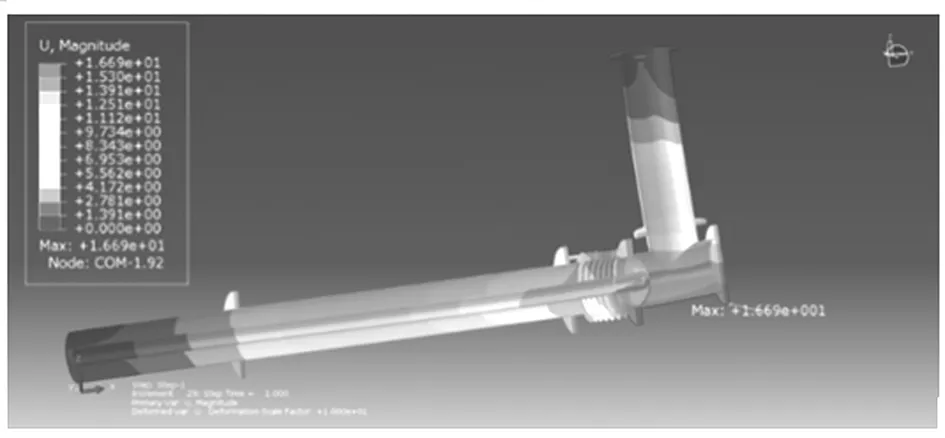

根据故障点所在位置设备的几何尺寸建立三维实体模型,将模型导入到Abaqus软件中,同时设置故障点的边界条件如下:以门型架限制水平方向运动,模拟右边强支撑;运行状态下,导体与触座间始终存在20 mm间隙;导体随着左侧波纹管的温度补偿作用,可在内部正常移动,筒体温差取80 ℃,进行加载运算分析。如图8、9所示。

图8 等效应力云图

图9 等效应变云图

通过有限元仿真计算,等效应力云图如图9所示,在自重和扭转应力作用下,盆式绝缘子产生了较大的应力集中,该集中应力可能造成盆子表面出现裂纹。等效应变云图如图10所示,在自重和扭转力作用下,故障点结构产生扭转变形,波纹管上部和触头下部位移变化较大,可能造成导体与触头间接触面结合不均匀、接触压力发生变化。

3.2 铝液滴落时内部场强变化仿真分析

基于COMSOL的二维静电场仿真,对铝液在穿透导体下降时GIS内部电场分布情况进行仿真分析[4-5],二维仿真模型如图10(a)所示。按厂家设计方案,该型号产品在0.45 MPa气压下内部许用场强设计值为≤22.6 kV/mm。正常运行时腔体内最大场强出现在导体边缘,最大场强为3.35 kV/mm,如图10(b)所示。

图10 仿真模型及仿真结果

铝液悬挂工况:采用长度为6 mm、直径为2 mm的铝材质尖端开展铝液刚穿透导体悬挂在导体外表面而未滴落时GIS筒体内部场强分布的仿真研究。根据仿真结果,此工况下GIS筒体内最大场强出现在铝液滴最底部,场强最大值为11.5 kV/mm,远小于许用场强设计值,该工况下GIS筒体内不会发生气隙击穿故障。

铝液滴落工况:为模拟触头持续发热导致铝液滴开始滴落时GIS筒体内部场强情况,采用铝材质尖端+铝液滴模型开展仿真计算,其中尖端长度为6 mm、直径为2 mm,液滴长度为9 mm、端部直径2 mm,液滴上端距离尖端底部16 mm。根据仿真结果,此种工况下GIS筒体内最大场强出现在已经滴落的铝液滴顶端,场强最大值为42.1 kV/mm,大于许用场强设计值,该工况下腔体极易发生气隙击穿故障。

铝液滴落后的工况:为模拟铝液滴穿过气隙滴落在底部波纹管后GIS筒体内部场强情况,采用铝材质尖端+铝液滴+球状铝液模型开展仿真计算,其中尖端长度为6 mm、直径为2 mm,液滴长度为9 mm、端部直径2 mm,液滴上端距离尖端底部16 mm,球状铝液直径2 mm。根据仿真结果,此种工况下GIS筒体内最大场强仍出现在已经滴落并且正在穿越气隙的铝液滴顶端,场强最大值为42.9 kV/mm,大于许用场强设计值,该工况下腔体也极易发生气隙击穿故障。

3.3 仿真结果分析

根据GIS运行期间应力变化仿真分析,在导体自重和扭转力作用下,故障点结构会产生扭转变形,波纹管上部和触头下部位移变化较大,造成导体与触头间接触压力发生变化。

静电场仿真分析结果显示,当铝液滴离开导体表面开始滴落时,铝液滴顶端局部场强急剧增大,迅速超过许用场强设计值,腔体内极易发生气隙击穿。

4 结论及建议

该330kV GIS分支气室故障发生机理为:故障发生前该气室已发现SO2特征气体,首次发现SO2特征气体与故障发生之间的11个月间SO2特征气体持续存在且均超过标准注意值,但未检测到局部放电信号,判断故障前该部位已经存在发热情况,并且局部温度已达到SF6气体的初始分解温度(350 ℃左右),此后发热情况持续存在,但由于发热源在导体内部,因此前期并未造成故障。

故障发生前几日当地持续高温天气,气温同比增长5~7 ℃,导致母线筒出现大范围热胀冷缩位移,进一步导致母线触头应力不均,根据GIS应力变化仿真分析及接触面发热理论,热胀冷缩导致的触头应力变化将导致触头接触电阻增大,触头位置发热加剧,温度达到660 ℃时铝合金导体和触头熔化形成铝熔液,铝熔液滴落过程中局部场强急剧增大,造成导体与波纹管间气隙击穿。

提出以下建议:定期(每季度或每半年)对变电站GIS设备开展SF6气体组分带电检测,若发现SO2、H2S等特征气体含量异常时,应立即分析异常原因并加强跟踪监测,必要时结合停电检修进行处理。开展GIS设备内部发热检测研究和应用,及时发现运行中GIS设备内部发热问题,防患未然避免设备带病运行造成事故扩大。