智能化汽车主动转向装置设计*

2022-05-20文少波吴金国

文少波,周 盼,吴金国,彭 泉

(南京工程学院 汽车与轨道交通学院,江苏 南京 211167)

0 引 言

随着科技的不断进步,人们对于汽车的期望不再仅仅满足于简单的出行,如何将现代科技与传统汽车结合在一起,设计出符合现代人需求的汽车迫在眉睫[1]。智能化汽车作为一种新兴概念越来越受到人们的重视,在当前电子信息技术的飞速发展下,将各种智能化系统加载到汽车上,让汽车像智能手机一样做到人机交互正在逐步实现[2]。从长远发展的角度来看,智能化汽车作为新生事物将带动社会经济的持续发展[3]。

作为汽车智能化的重要组成部分,主动转向装置也越来越受到工程人员的关注。主动转向装置是汽车控制系统中至关重要的部分,直接影响到汽车行驶的稳定性、安全性、操纵性[4]。为此,根据给定车型参数,进行主动转向系统的方案设计和主动转向装置结构设计,并在UG软件中进行三维实体建模和虚拟装配、运动仿真分析,将现代设计方法用于传统的机械设计,使得设计变得准确而快捷。

1 主动转向方案设计

1.1 主动转向的要求

在汽车的智能化行驶中,根据转向功能需要,主动转向需满足以下要求:①为了保证汽车的机动性,要具备小的转向力和迅速的转弯行驶能力;②汽车转弯时,车轮不能有侧滑,车轮中心要随瞬时转向中心旋转,否则会加速轮胎磨损、影响汽车的操作稳定性;③驾驶员松开转向盘后,转向车轮能够主动恢复到直线行驶状态;④转向机构要具备保护装置。发生重大事故时,转向盘管柱能够溃缩,保证管柱不发生大的变形与偏移,起到保护驾驶人员的作用;⑤汽车行驶过程中,转向轮遇到障碍时,通过转向机构传给转向盘的力要在合理范围内;⑥汽车行驶过程中,不管遇到什么状况,转向盘都不能出现摆动,转向车轮不能产生自振现象;⑦整个主动转向系统要结构简单,操作轻便。

1.2 主动转向方案

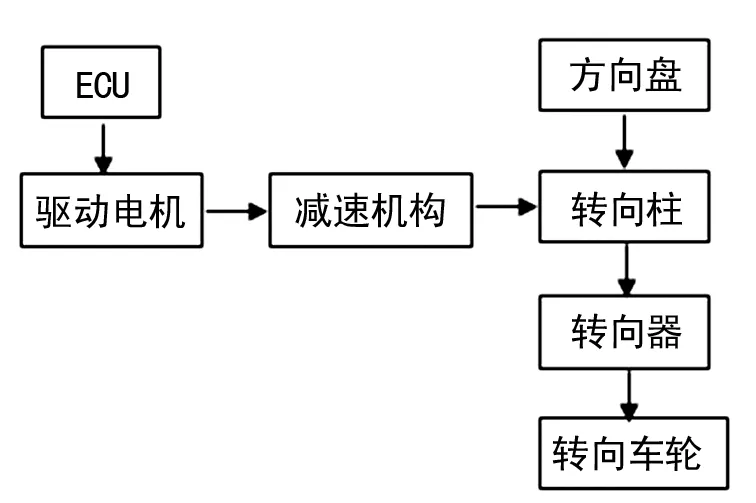

主动转向方案原理如图1所示,在原有的汽车转向系统的基础上,安装转向驱动电机,由ECU接收汽车车速、转向柱位置、车轮位置、电机转角等信息后,控制驱动电机产生转向原动力,经过减速机构传到转向柱,再传到转向器,由转向器控制转向车轮,从而实现汽车转向。

图1 主动转向方案

2 主动转向装置的设计

2.1 汽车整车参数

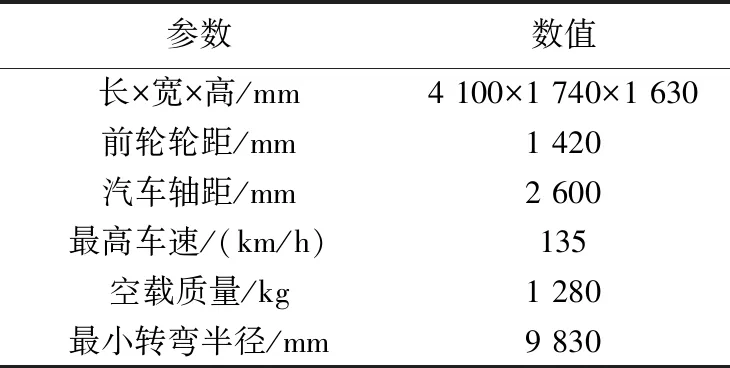

智能化汽车主动转向装置的安装平台为选定的车型,整车参数如表1所列。

表1 智能化汽车整车参数

2.2 主动转向装置结构设计

根据所给整车参数,转向器选择齿轮齿条式结构形式,两个转向副分别为齿轮轴和齿条。其主要特点为:结构简单、体积小,转向轮的转角相对比较大;啮合出现磨损后可通过弹簧主动调节,不会出现啮合间隙[5]。

主动转向装置采用驱动电机代替传统的驾驶员转向操作。驱动电机布置在驾驶室,通过减速机构将电机的输出轴与转向柱连接起来,进而驱动原有转向系统,最后实现转动车轮的操作。

2.2.1 转向力矩计算

(1)原地转向阻力矩

驾驶员为转动转向轮需要克服的阻力包括车轮稳定阻力、轮胎变形阻力以及转向系中的内摩擦阻力等等。在现实情况下很难精准地测量这些力,因此选择经验公式确定原地转向阻力矩MR:

(1)

式中:f为轮胎与地面之间滑动摩擦系数;G1为转向桥载荷,单位为N;P轮胎气压,单位为MPa。

由公式(1)计算得汽车原地转向阻力矩为254.9 N·m。

(2)转向盘力

(2)

式中:L1为转向摇臂长;L2为转向节臂长;MR原地转向阻力矩;DSW转向盘直径;i转向器传动比;η+转向器正效率。

已知MR=254.9 N·m,DSW=320 mm,i=37.93,η+=90%。将相应数据带入公式(2),可得转向盘上的力约为46.7 N。

(3)转向盘力矩

(3)

将相应数据带入公式(3),可得转向盘力矩约为7.47 N·m。

2.2.2 驱动电机选型

主动转向的关键部件是代替人力操作的驱动电机,对电机的要求:在汽车高速行驶状态下,需要提供小的转动角度,确保操作稳定性和行驶平顺性。在汽车低速行驶状态下,需要电机有较强的灵敏性,能在短时间内达到期望转动角度。

步进电机有着高精度、高效率、低成本和简单的控制模式[6],符合主动转向驱动电机的需求。

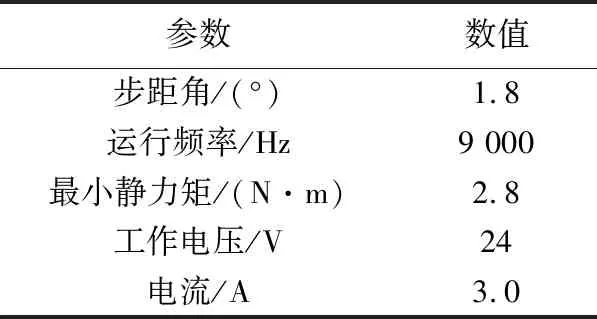

根据转向柱的转速和力矩要求进行步进电机选取。汽车转向过程中,转向盘最大转向速度为1.68 rad/s左右,大约相当于转向盘每分钟转16圈[7],由上面可知转向柱力矩不小于7.47 N·m。为此,选择86byg250-65型两相步进电机作为主动转向驱动动力,主要参数如表2所列。

表2 两相步进电机86byg250-65主要参数

2.2.3 减速机构

减速机构的作用是降低步进电机的输出速度、增加输出扭矩。目前主流减速机构有齿轮、涡轮蜗杆、滚珠螺杆螺母和行星齿轮机构等。采用结构简单的齿轮副作为减速机构,主动齿轮与电机轴同轴连接,从动齿轮与转向柱同轴连接。

为了满足转向柱力矩需求,主动齿轮齿数为23,从动齿轮齿数67,减速比为2.91。

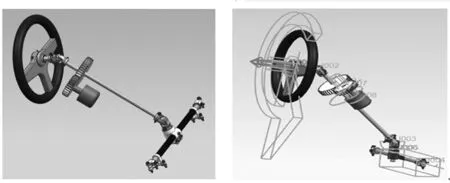

3 主动转向装置三维实体建模

在UG软件中先建立各零部件的三维实体模型,主要包括汽车转向盘、转向驱动电机、齿轮副、转向柱、齿轮齿条副、万向节等。然后进行虚拟装配。在装配过程中,可进行各零部件的设计、编辑、配对和定位,同时还可以进行零件之间的干涉检查[8]。主动转向装置的装配模型如图2所示。

4 主动转向装置运动仿真

UG软件中的运动分析模块(Scenario For Motion)用于建立运动机构模型、分析运动规律,可以跟踪零件的运动轨迹,分析机构中零件的速度、加速度、作用力、反作用力和力矩等[9]。

创建连杆:根据运动分析仿真的需求,建立5个连杆,分别为:转向盘、转向柱、电机齿轮、齿条和齿轮轴。

创建运动副:①将转向盘和转向柱分别设置为旋转副;②设置2个万向节副,分别位于转向盘下方和转向柱之间,转向柱和转向器主动齿轮之间;③设置2个耦合副,分别是电机齿轮与管柱齿轮相啮合的齿轮耦合副、齿轮齿条相啮合的齿轮齿条副。运动分析的具体方案如图3所示。

图2 主动转向装置装配模型 图3 主动转向装置运动方案

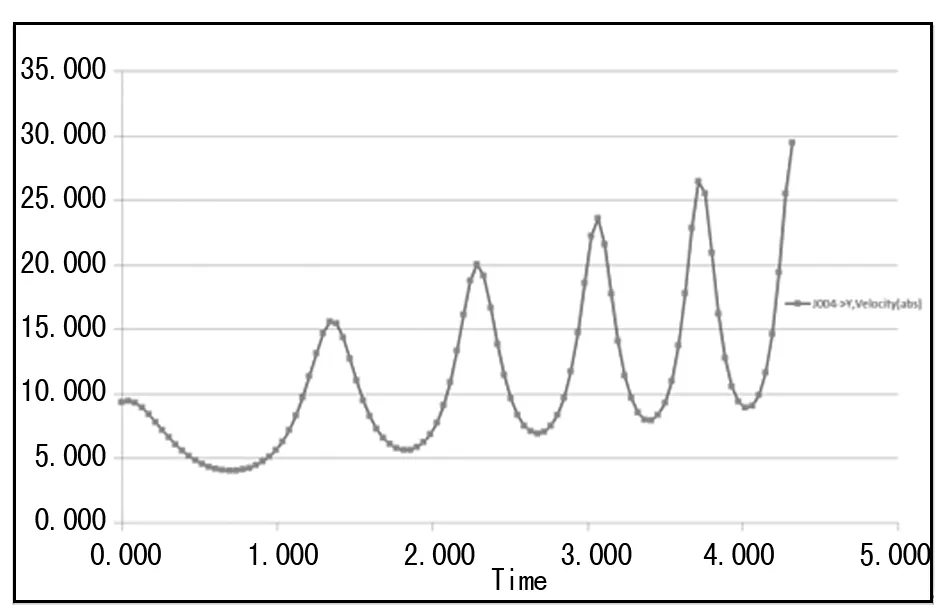

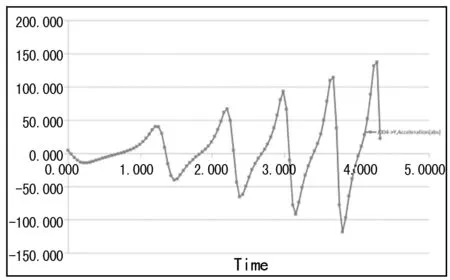

汽车正常行驶时,为了保证行驶操作稳定性,汽车转向盘的转动速度一般在0.26~1.68 rad/s之间[7]。为了真实地模拟行车过程,现在给转向盘加载一个0.32 rad/s的初速度和0.16 rad/s2的加速度,转向盘转动到极限位置所需要的时间为4.4 s。对模型进行运动仿真,得到转向器横向齿条的速度、加速度随时间关系如图4、5所示。

图4 横向齿条速度随时间关系

图5 横向齿条加速度随时间关系

从转向器横向齿条速度、加速度随时间关系可以看出,随着转向操作时间的增加,转向角增大,横向齿条速度、加速度上下波动差值也在不断地增大。在第4~4.4 s之间,横向齿条移动速度波动达8.3~28.7 mm/s,加速度波动达-121~138 mm/s2。由此可以得出,当转向盘转动时,随着转向角的增大,转向器横向齿条和齿轮之间的啮合的波动也在不断的加大。

5 结 论

文中对智能化汽车主动转向装置进行了研究,利用UG软件进行三维实体建模、装配和运动仿真,以此来论证该主动转向装置的可行性,为汽车智能转向操作的研究提供依据。研究重点内容如下。

(1)确定了主动转向方案。根据给定车型参数及其运行特性,采用驱动电机在转向柱加载的形式并配合齿轮齿条转向器作为主动转向系统基础。

(2)计算了转向盘所需的力和转向柱所需的力矩,以此为基础进行了步进电机选型。

(3)基于UG软件建立了主动转向装置实体模型,利用其运动仿真模块对主动转向系统进行了运动仿真,分析了转向角的变化对转向波动的影响。