井下采空区环境监测管道机器人系统设计*

2022-05-20王瑞冬

王瑞冬

(山西焦煤西山煤电太原有限公司,山西 太原 030000)

0 引 言

采空区是由于开采井下煤炭资源导致在地底下形成的一种空洞现象,井下采空区的存在使得回采工作面临着严重的问题,采空区瓦斯浓度高会引起瓦斯爆炸事故,一氧化碳浓度高又预示着采空区可能发生煤层自燃。目前对于采空区的处理主要是顶板垮落后进行充填,采空区是井下最容易发生瓦斯和火灾的地点之一,为此对采空区环境进行监测对于保证煤矿安全生产具有重要的作用和意义[1-2]。

煤矿井下采空区具有煤层易自燃、危险性大的火灾隐患,根据《煤矿安全规程》规定:必须开展自然发火监测工作,建立自然发火监测系统,确定煤层自然发火标志气体及临界值,健全自然发火预测预报及管理制度;对于采用氮气防灭火时,做出如下规定[3]:氮气源稳定可靠;注入的氮气浓度不小于97%;需要对采空区气体成分进行检测。国内传统的采空区巡检使用大量的人力完成,通过人工手持检测装置在采空区管道处采集气体,随后将收集到的气体拿到地面上进行监测,整个过程需要的时间较长,需要的人力成本比较高,工人劳动强度比较大。针对采空区环境检测问题,国内的研究成果主要有:冯宇宸利用STM32单片机和无线通讯模块,设计了一种采空区的检测装置[4],但是这样的检测装置并不具有运动功能,只能实现定点检测,且在无线通讯时容易受到外部干扰,最终检测效果不好。国外对采空区的检测主要是通过采用防爆传感器设计成小型的装置,放置到管道中,无法实现移动,仅仅是实现了定点检测[5-6]。

针对现有的采空区环境监测系统存在的问题,采用模块化设计思想,设计了一种比较小巧的智能机器人,可以在采空区管道内进行自主巡检,并且采集采空区空气中瓦斯的浓度,避免煤矿井下采空区发生自燃或火灾,实验结果表明所设计的采空区管道巡检机器人能够满足实际的巡检要求,准确采集环境的参数信息并实时显示状况。

1 煤矿采空区环境检测系统要求

传统的采空区气体采样手段为通过束管,采集采空区气体,然后先将样品带到地面检测站通过频谱仪对气体成分进行分析,根据分析结果判断是否需要对采空区注入惰性气体(氮气)来达到防治火灾的目的。束管监测系统具有结构组成复杂,监测时间滞后性明显,取样气体不准确,人工参与度高、劳动量大,难以实现预警和预报,采空区注氮量难以控制等缺点[5]。

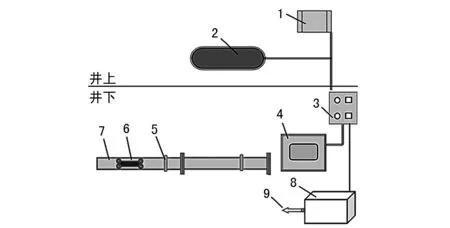

由于采空区环境比较复杂,顶板垮落后一般采用的充填方式并不能保证采空区范围内不出现瓦斯浓度超标的问题,当前采用的主要方式是在充填后伸出管道,通过在管道出口处采集采空区内的空气进行分析。为此,需要保证巡检机器人能够深入到管道内部,一直停留在管道内部不断采集气体信号并上传到上位机监控系统中。图1所示为采空区处理方式基本结构。

图1 采空区处理结构组成图

由图1可知,利用充填层将采空区进行封闭,同时从采空区对外伸出多个排气管道,并采用法兰进行连接,用于采集采空区内部的气体,以防采空区内部甲烷浓度过高或者发生自燃威胁矿井安全[6]。

2 总体方案

针对以上问题,提出煤矿井下采空区环境监测管道机器人系统,研究如何确定待检测的标志性气体,研究标志性气体浓度变化与煤层温度之间的关系。

针对小型移动机器人的定位、运动控制算法和导航策略等多个问题,引入模糊控制、模仿学习和多模块优化方法,提高复杂环境下的智能机器人运动能力和自主导航能力。将模糊神经控制技术引入到管道机器人的控制,提出环境、结构、参数高度集成的模糊神经新控制算法。该方法包括基于环境识别的自监督学习算法和增强模糊神经网络结构参数自学习算法[7]。设计了如图2所示为井下采空区监控系统方案,其中包括管道巡检机器人,用于采集并分析管道内瓦斯的浓度。

图2 采空区环境监测监控系统图1.矿井调度中心 2.监控中心 3.网络中继站 4.主机箱 5.通气罩 6.管道巡检机器人 7.行走管路 8.注氮机 9.注氮管路

如图2所示,该智能巡检系统由行走管路系统、巡检机器人、主机箱、注氮设备、监测监控网络系统组成。其中检测机器人布置在采空区的行走管路系统中,通过机器人的卡轮,将机器人本体紧紧定位在管道内部,并且随着轮的转动可以深入到采空区内侧,采集最内层的气体参数并且进行实时分析,从而对采空区环境进行监测,检测环境中各类气体浓度、温湿度、粉尘等信息[8]。当检测到环境气体超过设定阈值时,控制系统向地面检测控制中心发出预警并控制注氮机向采空区注氮,在检测到氮气浓度达到标准值时控制注氮机停止,解除警报,机器人继续巡检,并且每日自动生成检测报告。

采空区环境监测系统包括五大模块:①行走管道系统:是机器人本体行走的通道,也是对环境检测的主要场所,用于对采空区的气体进行采集;②管道巡检机器人本体:可实现自动行走和自动检测,可以实现在管道内部的定点检测和数据的存储和发送功能等;③主机箱:是对机器人发送操作指令,获得最终的检测数据并且对信号进行发送;④网络通讯系统:联系机器人本体和上位机,将机器人本体检测到的数据及时上传到上位机,在上位机中显示井下环境参数信息;⑤地面监控中心:主要是以上位机为基础的地面监控调度室,通过在地面监控中心可以查看采空区环境的参数情况,对机器人发出控制指令并且接收机器人采集到的环境数据进行分析,可以自动生成历史监测报告。

3 虚拟样机仿真分析

管道巡检机器人是在管道内作业,不仅要满足煤矿井下恶劣的环境要求,机器人本体具有防尘、防潮等特点,还需要具有良好的运动特性,能够根据需要在管道不同深度采集气体信号。采用虚拟样机技术,在SolidWorks 2019中建立巡检机器人模型设计方案[9-10],将样机模型导入到Adams 2017中进行仿真分析,在Adams中管道添加为固定约束,机器人本体与管道内壁添加圆柱副,同时在机器人本体驱动轮位置处添加转动副,并在转动副位置添加驱动力,在机器人三个驱动轮上分别定义驱动力,选择运动学分析模块,进行仿真分析,图3所示为机器人导入Adams后的仿真分析模型。

图3 在Adams中的仿真模型

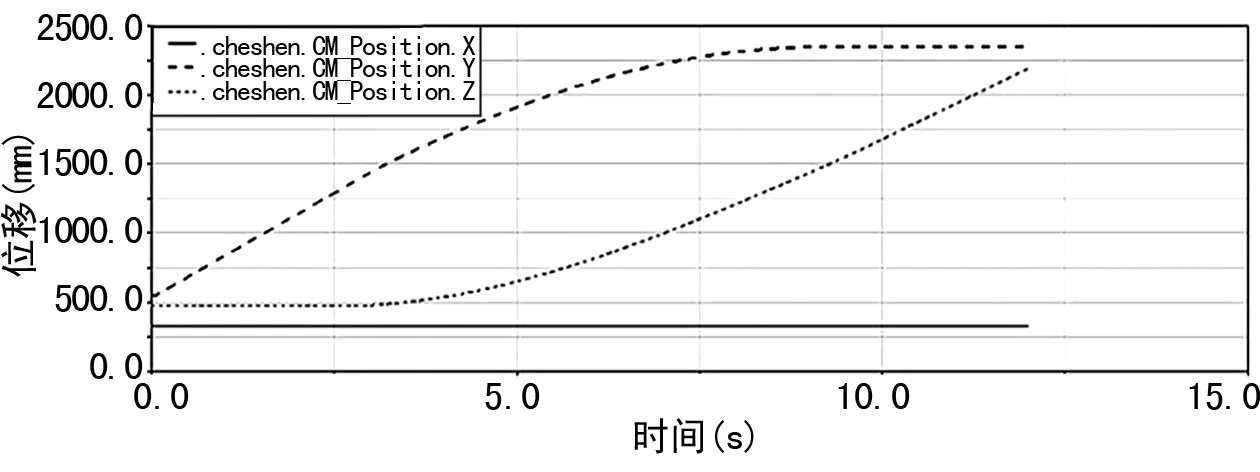

机器人本体运动轨迹仿真。根据在Adams 2017中设定的条件,管道内壁为160 mm,管道外壁为170 mm,设定管道机器人的重力方向沿-Z方向,在水平管道段有机器人沿着Y方向移动,运动仿真曲线如图4所示。

图4 运动学仿真分析曲线

通过利用Adams对管道巡检机器人进行运动学仿真分析,从图4中可以看出,车身在管道内壁运动的过程中并不是严格意义上的直线移动存在一定的扭动,车身的运动位置表现为过度比较圆滑的曲线,从曲线中可以看出,巡检机器人在管道内的运动比较平稳,没有出现速度的突变。各个机构之间没有发生干涉,结构设计合理。

图5 机器人x方向上的位移变化曲线

从图5中可以看出在X方向上受到管道壁对机器人本体的约束,通过在x轴方向上的位移仿真结果可以得出机器人本体在x轴方向上的位移变化比较小,波动幅值最大值为0.8 mm,波动幅值较小,基本上可以忽略不计。

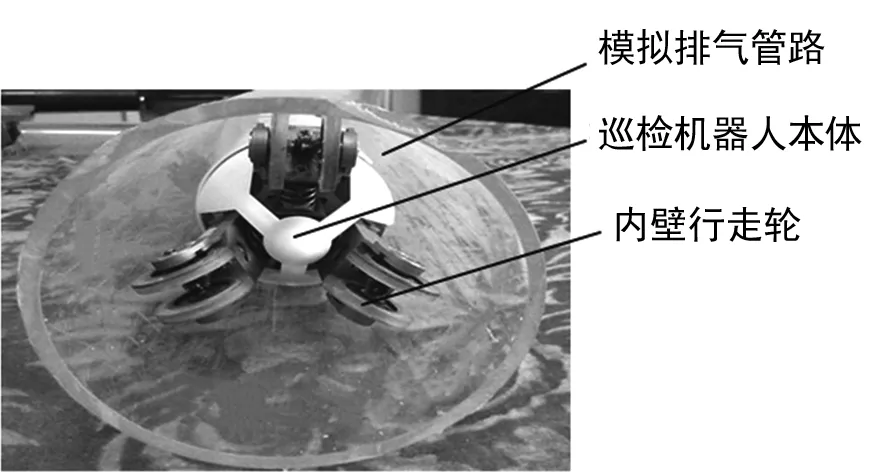

4 实验样机

通过对采空区环境检测系统总体方案设计,利用虚拟样机运动学仿真分析,可以得出管道巡检机器人运动平稳,位移的波动较小,能够满足管道内气体采集和数据分析功能。随后利用3D打印技术和单片机技术,制造了管道巡检机器人样机模型并进行了实际应用和效果验证,模型如图6所示。

图6 管道巡检机器人样机模型

通过设计管道巡检机器人并利用橡胶软管模拟实际管道系统,在直管内部进行运动并测量管道机器人本体在x轴方向上和y轴方向上的运动,分析得出:此次设计的管道巡检机器人整体结构紧凑,体积小,总质量为8 kg,机身搭载瓦斯传感器和WiFi通讯模块,能够准确采集采空区内的瓦斯气体并准确上传到上位机监控系统。通过使用速度传感器、位移传感器检测管道巡检机器人的运动速度和位移,最终得出机器人本体按照预定的速度运行时,速度波动较小,能够足量采集到采空区内的气体,并对气体进行分析和分子的提取,上传到上位机监控系统,能够满足对环境气体参数的采集要求。

5 结 语

针对传统的采空区巡检使用大量人力导致巡检工人劳动强度大、巡检效率低、环境参数采集繁琐等问题,设计了一种煤矿采空区环境参数监测系统并设计了与之配套的管道巡检机器人系统,整体结构设计巧妙且紧凑、布置灵活、体积小、重量轻,能够在采空区管道内部自由移动,在运动中准确采集到采空区空气中的瓦斯浓度,有效避免煤矿井下采空区发生自燃或火灾事故,对于保证煤矿安全生产具有重要的作用和价值。