复合材料连接结构挤压强度试验*

2022-05-20耿丽松杨茜茜焦帅克王泽峰

耿丽松,杨茜茜,焦帅克,王泽峰

(中国飞行试验研究院,陕西 西安 710089)

0 引 言

复合材料具有较高的比强度、比模量及可设计性,热稳定性好,广泛应用于飞机机身、机翼、驾驶舱、直升机桨叶等,如F-22复合材料用量占24%,F-35达36%,EF-2000达到43%,A380客机所用复合材料质量达到了总质量的25%,B787飞机达到50%[1]。我国在ARJ21的方向舵上首次使用复合材料,但占比不足10%。C919后机身部段主体采用复合材料代替金属材料,可满足大型客机自重轻、强度大、抗腐蚀和疲劳等要求,但比例仅为20%左右,我国复合材料在飞机上的应用和国外比还有较大差距。

复合材料各向异性明显,垂直于纤维方向的力学性能较低;有些材料韧性较差,机械连接较困难;复合材料连接件钻孔会破坏纤维连续性,使承载能力降低。由此开展复合材料紧固件连接的挤压响应试验。

笔者研究的复合材料为纤维增强树脂基层合板,它由树脂基体和增强纤维组成。其中纤维提供刚度和强度,树脂支持和固定纤维,传递纤维间的载荷,防止磨损或腐蚀[2]。通过挤压响应试验,得到单钉单剪和双钉单剪两类连接件的极限挤压强度,为后续工程应用提供支撑。

1 复材连接件破坏形式及研究现状

复合材料层合板是由多个单向层按照指定的顺序铺叠而成,如图1所示,其与金属连接的强度分析略有差别:复材连接部位的钉孔会切断纤维,导致孔边应力分布复杂,又由于复材大多是脆性材料,应力集中较金属更严重。

图1 复合材料层合板示意图

复材连接结构的破坏方式主要有层合板的拉伸破坏、剪切破坏、挤压破坏、拉劈破坏、拉脱破坏以及螺栓破坏等,如图2所示。

由于挤压破坏是局部性质的,通常不会引起结构的灾难性破坏。对单排钉连接,应尽可能使其产生挤压型破坏,而避免劈裂和剪切等低强度破坏模式发生。多排钉连接一般为拉伸型破坏。

图2 几种典型的破坏模式

影响复材层合板机械连接的因素[3]有很多,如:材料参数——包括纤维/树脂的类型、纤维取向及形式、铺层顺序等;连接形式、几何尺寸、紧固件的类型;载荷的种类,环境等。

Kelly[4]针对钉孔间隙对接头挤压失效影响进行了研究,发现钉孔间隙越小越能提高挤压强度;Pekbey[5]通过试验分析了不同预紧力、端距、板宽以及不同材料等对失效模式和极限强度的作用;刘向东[6]研究了碳纤维/环氧树脂钉孔损伤的形成过程,结果表明,凸头螺栓连接比沉头强度高,原因在于沉头孔减弱了承载能力;Xiao[7]通过试验研究了单钉和双钉碳纤维/双马来酰亚胺复材的挤压变形,认为损伤过程与损伤模式有较大关系,分析了失效机理;Park[8]通过试验,表明铺层顺序对结构寿命、分层损伤和极限挤压强度影响较大,90°铺层对挤压强度作用显著。

2 试验流程

2.1 试验设备及材料

本次试验共进行了复材-复材和复材-金属连接两类,连接方式有单钉单剪、双钉单剪两种,复材铺层方式四种,试验件共1008件。文中仅展示其中一种铺层方式的复材-复材单钉和双钉有垫片连接,其他类型流程类似。

单钉连接和双钉连接的示意图如图3~5所示,螺栓材料采用TC4钛合金板材。两个层压板名义厚度相同,为3.1 mm。铺层形式以0度层为主:[+45/0/0/-45/90/0/-45/0/0/+45]s。

试验机采用CSS-44100±100kN电子万能试验机,测试仪器设备为CML-1H型应变&力综合测试仪。

本试验参考的试验标准为:ASTM D 5961[9]。该方法确定纤维增强聚合物基层压板的挤压响应,试件承受单剪或双剪拉伸载荷。

所谓单剪试验,即由两个平直等截面矩形试件,通过靠近各自端部中线位置的一个或两个孔,用螺栓组合在一起。在每个试件的夹持端粘贴垫板,使作用线沿着两试件接触面并通过孔中心,这样便使加载偏心度尽可能降低。

图3 单钉连接层合板几何尺寸

图4 单钉单剪连接示意图

图5 双钉单剪连接示意图

2.2 试验步骤

此试验参考标准ASTM D 5961中的相关要求,按照如下步骤进行。

(1)检查试件加工质量。对符合质量要求的试件编号,并存放在要求的环境中。准备好记录表格,拍照、摄像设备。

(2)采用无支持夹具拉伸方式,将试件两端直接夹持在试验机的夹头中,调整好对中。安装、连接试件。在图7位置安装测量挤压变形的引伸计,连接前引伸计需标定。

图6 挤压变形引伸计安装位置

(3)预加载。在预估最大载荷的10%内加载,检查试件安装、引伸计安装是否正常。

(4)加载试验。以0.5 mm/min的速度施加载荷,每隔0.5 kN采集一次应变值,直至达到最大载荷,并且载荷从最大载荷下降30%为止。记录载荷-挤压变形、最大载荷、失效模式和位置。

3 数据处理和结果分析

破坏后的试件如图7、8所示,可以看出,试件外表面大致沿着45°方向发生挤压破坏,螺栓均未断裂,但发生明显偏转。

图7 单钉单剪试件破坏实物图

图8 双钉单剪试件破坏实物图

通过试验得到加载载荷和变形位移,画出载荷-位移曲线如图9、10所示。

图9 单钉单剪连接载荷-位移曲线 图10 双钉单剪连接载荷-位移曲线

连接结构经历了线弹性阶段、屈服阶段、破坏阶段,可以看出,同一类型试验结果稳定,曲线质量良好。开始阶段均有一个非线性过程,这是因为试件在开始阶段通过接触面之间的摩擦旁路传递了一部分载荷,随着载荷增大,通过摩擦传递的比例越来越小,接触面间也发生一定滑移,使得曲线表现出良好线性。

数据挤压强度计算如下:

(1)

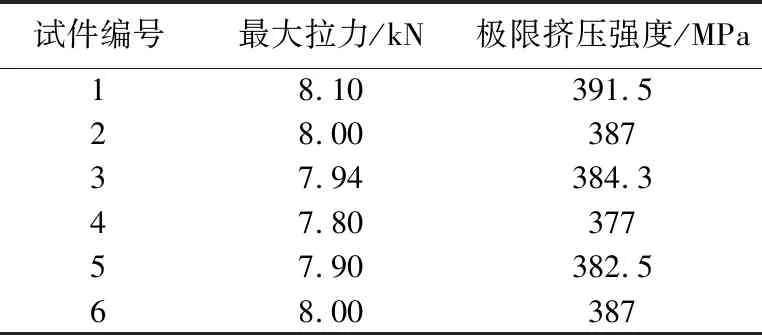

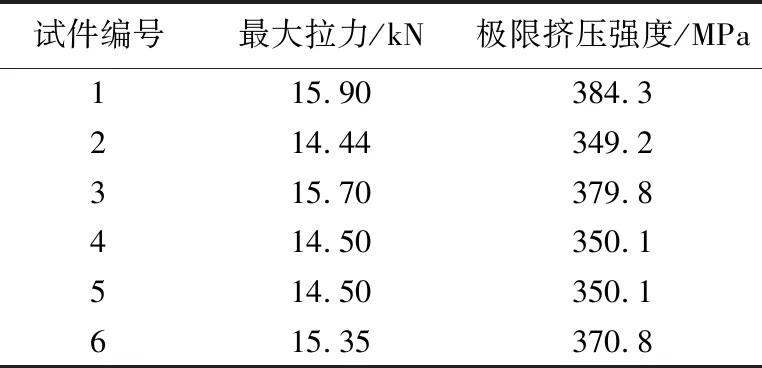

根据式(1)计算得到极限挤压强度,结果如表1、2所示。从载荷-位移曲线和表格中不难发现,双钉和单钉连接变形量和极限挤压强度相差不大,但前者明显具有更大的承载能力。

表1 单钉单剪各试件极限挤压强度

表2 双钉单剪各试件极限挤压强度

4 结 语

通过试验研究了碳纤维增强树脂基复合材料层合板单钉单剪和双钉单剪两种连接模式下的挤压强度,得到载荷-位移曲线,计算获得单钉单剪和双钉单剪的极限挤压强度分别为384 MPa和364 MPa,为明确此批复材连接件的材料性能提供试验数据,为后续应用于飞机结构奠定基础。