余热锅炉沉降室内烟道磨损特性研究

2022-05-19李科宏王佳何庆中赖镜安赵苾通左超何润东

李科宏, 王佳, 何庆中, 赖镜安, 赵苾通, 左超, 何润东

(四川轻化工大学机械工程学院, 宜宾 644000)

余热锅炉作为余热发电的重要设备,其运行稳定性对于整个发电机组的运行效率至关重要。烟气进入锅炉换热的过程中会夹杂大量的烟气颗粒,其中的SiO2、Al2O3、FeO3等硬质颗粒不断冲刷换热管表面以及锅炉壁面,会导致壁面和管道金属材料不断磨损,最终可能泄露甚至爆管;严重影响烟气的通过性与换热效率,以及锅炉运行的稳定与可靠性[1-5]。

为降低烟气中的粉尘含量,烟气在进入锅炉前,将其通过沉降室进行烟气颗粒沉降。沉降室腔体内的磨损进程由烟气中烟气颗粒运动特性和流场特性决定,烟气在锅炉内部的流场特性又与锅炉负载及锅炉结构有关。目前,中外学者对于锅炉内烟气颗粒运动特性的研究常采用计算流体力学(computational fluid dynamics,CFD)的方法,并预测锅炉的磨损。闫洁等[6]采用数值模拟的方法计算了气固两相流体对于单一管道壁面的碰撞特性,以对于管道壁面的冲蚀磨损。Mikilkumar等[7]基于CFD的方法分析了单个颗粒的离散相,获取了颗粒速度与轨迹数据用来预测锅炉内特定区域的磨损侵蚀程度,并通过物理实验证明了CFD方法的可行性与准确性。葛闯等[8]采用Oka半经验磨损模型,探究了煤粉锅炉在不同工况下分隔屏过热器管道的磨损特性,并提出了防磨优化参数。周梦伟等[9]运用Fluent软件进行了气固两相流模拟计算,预测了燃煤锅炉尾部烟道的磨损过程,其结果与实机运行状况一致。大量研究证明,基于CFD与磨损理论来研究结构的磨损状况是可行的。但单纯的CFD方法往往会简化烟气中颗粒的材料参数与运动参数,不能完全准确地获取颗粒运动轨迹数据,以及颗粒与壁面的碰撞情况[10-13]。而DEM-CFD(计算流体力学耦合离散元法)方法可以添加颗粒属性及颗粒的运动特性,可以更准确地计算气固流场并预测结构磨损状况[14-16]。

现将烟气颗粒视为离散相、烟气视为连续相,通过EDEM-Fluent耦合方法,在充分考虑颗粒的自身属性、运动特性的情况下,计算了烟气流场特性,预测了5000TPD水泥窑窑头余热锅炉沉降室磨损状况。

1 研究载体及对象

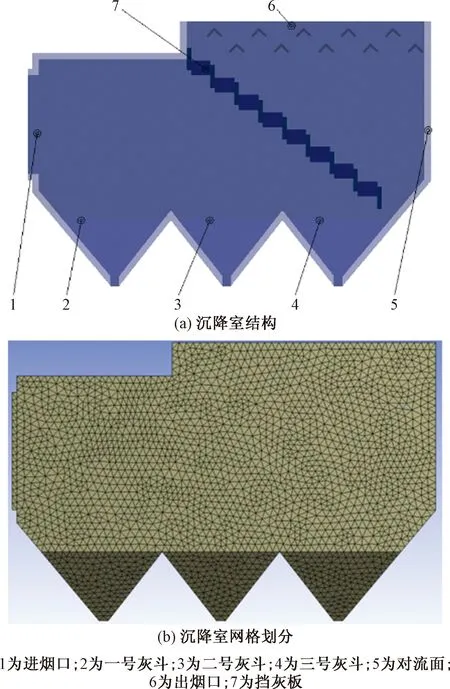

研究对象为四川某企业引进的5000TPD水泥窑窑头余热锅炉的烟气颗粒沉降室,其基本结构如图1(a)所示,高温烟气从左侧进烟口进入,向前流动过程中烟气颗粒被中部设置的挡灰板过滤,逐渐沉降到下方的3个灰斗中,烟气上升到右上方出烟口处时,剩余烟气颗粒还将被该处的伞状折流板再次过滤。为兼顾计算效率及精度,建立沉降室优化模型进行计算,采用四面体网格划分模型,并进行局部加密。如图1(b)所示,网格数目为429 642个。

图1 沉降室模型Fig.1 The model of the sinking chamber

2 研究方法与理论模型

2.1 EDEM-Fluent耦合的方法

EDEM-Fluent耦合法是分别使用颗粒离散元DEM和计算流体力学CFD计算颗粒的运动受力情况和流场特性,使得质量、动量以及能量能够在特定的模型之间相互传递的数值计算方法[17-18]。将烟气中的烟气颗粒视为离散相,烟气视为连续相的理想气体。计算的流程图如图2所示,在Fluent中对瞬态流场进行数值模拟,湍流模型选用标准湍动能-耗散率(k-ε)模型[19],将流场数据传入EDEM软件中,再基于Hertz接触理论[20]对烟气颗粒的运动、碰撞特性进行求解,同时基于Archard磨损模型计算壁面的磨损量。

图2 EDEM-Fluent耦合计算流程Fig.2 EDEM-Fluent coupling calculation process

2.2 磨损模型

计算烟气颗粒造成壁面磨损时,常用的模型有Oka半经验磨损模型[21]、Finnie磨损模型[22]、Archard Wear模型[23]等。Archard Wear模型认为磨损体积V与磨损因子K、接触面的法相载荷P、材料硬度H和滑动距离S有关,可表示为

(1)

每一个节点的磨损体积计算公式为

(2)

有限元的计算过程将分为n个时间步i个节点进行,第j个时间步,节点i的位移增量可表示为

ΔSi,j=Si,j-Si,j-1

(3)

式(3)中:Si,j为i节点在前j步的位移量;Si,j-1为节点i在前j-1步的位移量。

则给定一时间步j内的节点i接触应力Pi,j,则第j步内该节点i的磨损体积为

(4)

2.2 湍流模型

标准k-ε湍流模型先求解湍流动能k方程与湍流耗散率ε方程,再根据k与ε的解求湍流黏度,最后通过Boussinesq假设得到雷诺应力,其表达式为

(5)

(6)

2.3 计算参数设置

根据锅炉实际运行情况,烟气流含尘浓度ρ′为55 g/Nm3,进气流速Vt=10 m/s。计算采用的颗粒和壁面参数如表1所示。颗粒的形状设置为单一球形,颗粒间的碰撞模型选用EDEM内置的Hertz-Mindlin无滑移模型,颗粒与颗粒,颗粒与壁面的相互作用系数如表2所示。

表1 材料属性Table 1 Material properties

表2 材料的相互作用Table 2 Material interaction

3 结果及讨论

3.1 沉降室内颗粒分布

在含尘浓度为ρ′的烟气流工况下设置0.8Vt、1.0Vt、1.2Vt三组进气负载进行计算。图3为三组工况下沉降室内的颗粒浓度变化曲线,可以看出,沉降室内颗粒浓度从t=0开始逐渐增加,分别经过15、12、10 s后颗粒浓度达到稳定状态。各工况达到稳定状态的浓度分别为221.74、277.96、332.45 g/Nm3。

图3 沉降室内颗粒浓度变化Fig.3 The concentration change of particles in the subsidence chamber

图4为三组工况下沉降室在t=20 s的颗粒分布。可以看出,在0.8Vt工况下,大多数烟灰颗粒撞击挡灰板后,速度明显降低,从3个灰斗沉降而出,从出烟口飞出的颗粒数量较少。而随着负载的加大,烟气流和颗粒速度逐步提升。在1.0Vt工况下,烟气颗粒在挡灰板和三号灰斗内处开始发生积聚,从出烟口飞出的烟气颗粒增多。在1.2Vt工况下,一号灰斗沉降的颗粒明显减少,大量低速颗粒在挡灰板和三号灰斗处积聚,大量的烟气颗粒从出烟口出飞出。

图4 颗粒分布云图Fig.4 Graph of particle distribution

3.2 流场分布情况

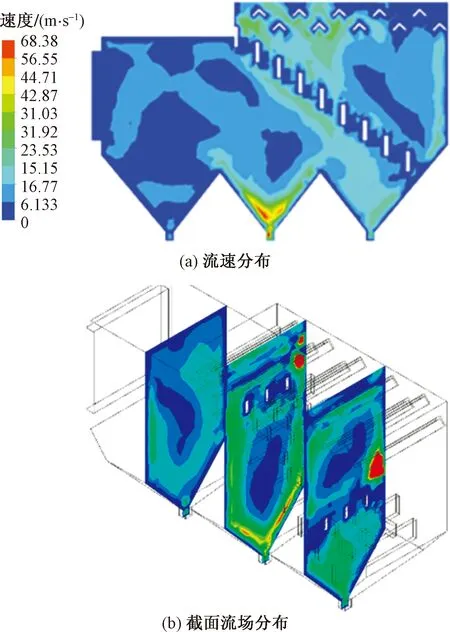

为探究颗粒分布与流场的关系,截取Vt工况下t=20 s沉降室内烟气流动的典型状态如图5(a)所示,烟气流速由入口沿流动方向(由左至右)逐渐升高,第二料斗处、挡灰板处以及伞状折流板处的流速较大,最大速度在第二灰斗出口处。烟道内的流场分布较为复杂,为探究烟气在烟道内的运动规律,截取每个灰斗处纵向截面的流速分布如图5(b)所示,纵向流场出现了流速集中点,位于二号灰斗口、灰斗壁面以及挡灰板处。流场轨迹如图6所示,烟气流从进烟口进入时,在一号灰斗处螺旋上升,三号灰斗处形成了横向的旋流,烟气的运动规律与文献[8]结果类似。二号灰斗的纵向旋流最大值达到了68 m/s,大量烟气颗粒在此处随烟气上升,与二号灰斗和挡灰板上部发生碰撞,流场分布规律颗粒分布规律一致,可以由此预测这两处的磨损量较大。

图5 烟道流场分布Fig.5 Distribution of flue flow fields

图6 流场轨迹Fig.6 The trajectory diagram of flow field

3.3 磨损分布

图7 总体磨损分布Fig.7 Distribution of overall wear

图7为0.8Vt、1.0Vt、1.2Vt的3种不同工况下(Vt为进气速度),烟道内的磨损情况。在0.8Vt下,易磨损位置集中在二号灰斗两侧板以及挡灰板上部,这和图5、图6所示的烟气流场的高速区域分布一致,说明沉降室中磨损情况与其中的烟气运动轨迹和速度相关。在1.0Vt下,除了二号灰斗两侧板以及挡灰板上部,三号灰斗与外立面也开始出现较为明显的磨损,而一号灰斗的磨损量变化不大。当负载增加到1.2Vt,二号灰斗依然磨损较大,且发生较为剧烈磨损的面积扩大;三号灰斗和外立面的磨损量已经明显大于一号灰斗,最大磨损处仍位于二号灰斗以及挡灰板上部。结合烟气流速分布与颗粒分布规律可以预测,流速增加导致二号灰斗处的磨损量增加,二、三号灰斗与外立面磨损量的增加与颗粒的积聚有关。

图8为3种工况下各部位的平均磨损深度随时间t的变化。平均磨损深度随时间变化近似为线性增加。相同时间下平均磨损深度大小为: 1.2Vt>1.0Vt>0.8Vt。

图8 平均磨损深度随时间的变化Fig.8 Average wear depth change with time

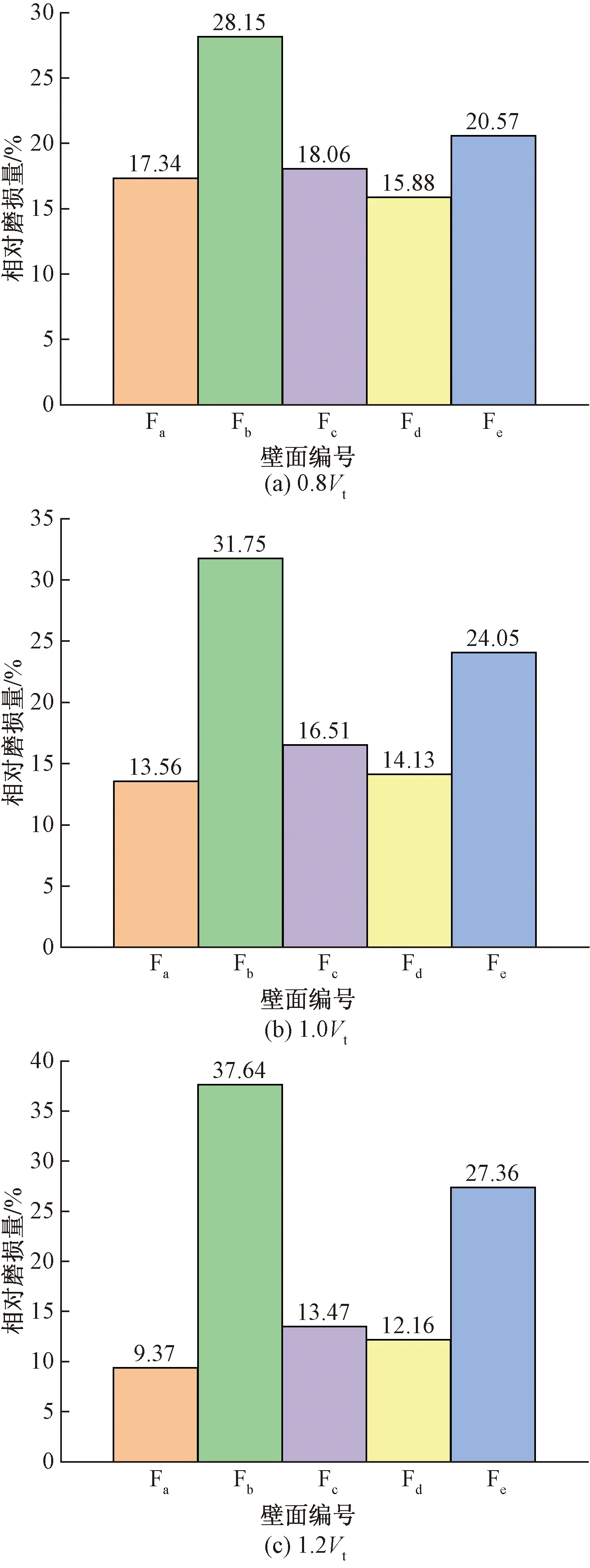

为探究定量的磨损规律,图9给出了3种工况下5个易磨损部位的相对磨损量h*(t=20 s)。可以看出,随着负载的增加,二号灰斗壁面Fb处的相对磨损量显著增加,由28%增加到37%,其次是挡灰板上部Fe,由20%增加到27%。一号灰斗壁面Fa处的相对磨损量明显下降,由17%降低至9%。由于磨损总量的上升,而三号灰斗壁面Fc及其外立面Fd损量增加不大,因此其相对磨损量h*表现出下降趋势。

图9 相对磨损量柱状图Fig.9 The histogram of relative wear

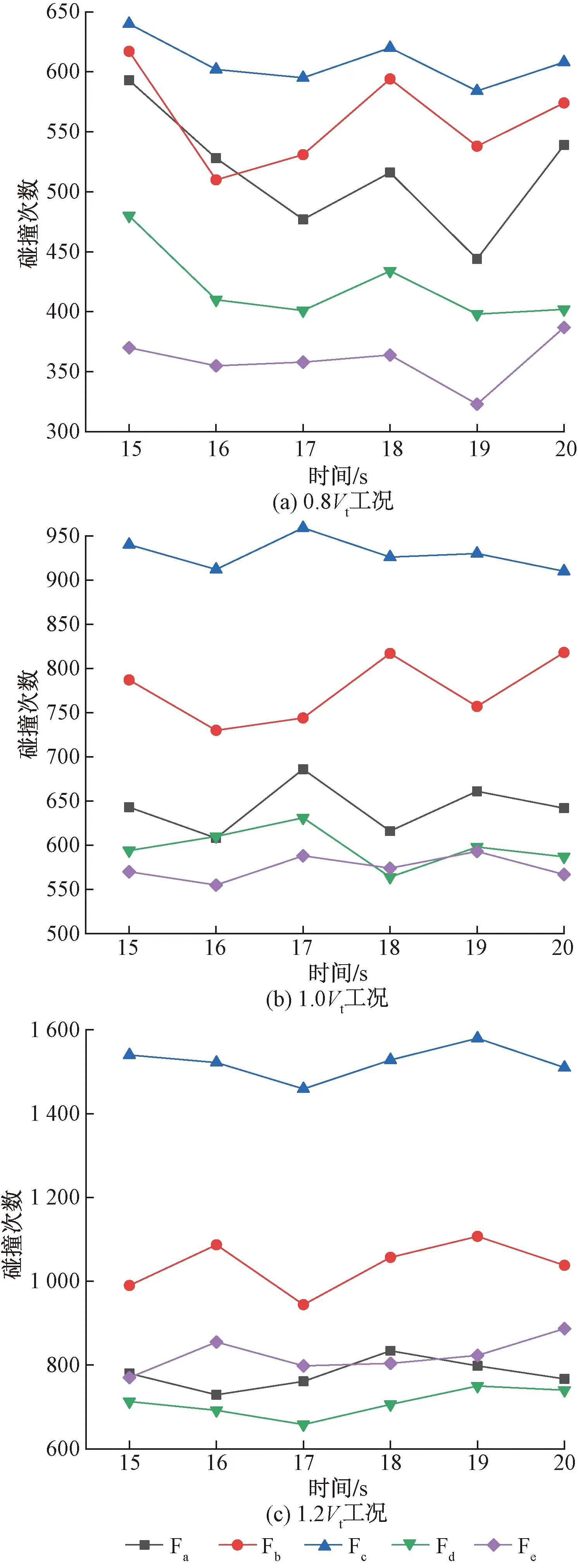

在沉降室进入稳定工作后,统计3种工况下各易磨损部位烟灰颗粒与壁面的碰撞次数,结果如图10所示,0.8Vt时3个灰斗处的碰撞次数相差不多,三号灰斗的颗粒碰撞次数最大,此时外立面Fd和二号灰斗上方挡板处Fe的颗粒碰撞次数较少。1.0Vt时二号灰斗Fb与三号灰斗Fc处的碰撞次数明显增加,一号灰斗Fa的碰撞次数增加不大,是三个灰斗中碰撞次数最少的,外立面Fd和挡板处Fe处的碰撞次数均有小幅增加。负载达到1.2Vt时可以看到,由于颗粒的积聚,三号灰斗Fc处的颗粒碰撞次数已经远大于其余易磨损部位,一号灰斗Fa处的碰撞次数与外立面、挡灰板处的碰撞次数相当。由此可知:二号灰斗和挡灰板上部的磨损量增加是由于流速增加,碰撞壁面的颗粒速度增加导致,而三号灰斗和外立面的磨损量增加则是由于颗粒积聚,大量的低速颗粒与壁面发生多次碰撞导致。

图10 颗粒与壁面碰撞次数Fig.10 The number of collisions between particles and walls

4 结论

(1)在锅炉正常工作的条件下,烟气从入烟口进入,速度逐步增加,在二号灰斗处以及挡灰板处流速达到最大,最大值达到了68 m/s。烟道的结构使得烟气在一、二号灰斗处形成了旋流,影响了烟道内颗粒的运动轨迹以及颗粒与壁面的碰撞,进而影响了壁面的磨损程度。

(2)烟气颗粒的速度分布与烟气流场的速度分布呈现相关性,在小负载时,烟气颗粒受重力作用较大,易从灰斗口沉降。而在大负载的情况下,烟气颗粒分布呈现出向右偏移的趋势,过多的未沉降颗粒堆积于挡灰板和三号灰斗处。烟气旋流速度增大,颗粒受旋流作用的影响加大,自低处随旋流上升,从出烟口飞出的颗粒数量明显增加,不利于烟气颗粒的沉降。

(3)运用EDEM-Fluent耦合计算的方法在0.8Vt~1.2Vt工况下进行了气固流场的数值模拟,在各工况下烟道内的最大磨损量都集中在二号灰斗壁面与二号灰斗上方的挡灰板处,这是由于受到了二号灰斗的纵向烟气旋流影响,二号灰斗处的高速旋流将大量的烟气颗粒吹向上方挡灰板处,烟气颗粒与壁面发生多次碰撞,造成了这两处的磨损过大。对比3种工况下的磨损分布,可以发现随着负载的增加,烟道内的平均的磨损程度呈现近似于线性增加的趋势。二号灰斗壁面与二号灰斗上方的挡灰板处相对磨损量显著增加,一号灰斗处的磨损明显减小。这与烟气颗粒的分布与碰撞次数变化保持一致。