高速重载车辆主动油气悬架系统平顺性控制发展综述

2022-05-19郭勇张子健

郭勇, 张子健

(1.中南大学高性能复杂制造国家重点实验室, 长沙 410083; 2.山河智能股份装备有限公司, 长沙 410100)

车辆在不平路面行驶时,由于路面起伏变化会使车身产生一定的振动,当振动过大时可能会导致车辆的零部件磨损严重,车身转向时发生侧翻以及严重车辆的行驶平顺性等问题。

平顺性是指车辆在一般行驶速度范围内行驶时,能保证乘员不会因车身振动而引起不舒服和疲劳的感觉,以及保持所运货物完整无损的性能[1]。一般平顺性的评价指标主要包括:车身加速度、车辆动载荷和悬架动挠度。对于具有高速重载底盘的工程车辆来说,这类车辆行驶的路面复杂多变,且载重量大,重心位置较高,行驶时的平顺性会很差,这极大地限制了高速重载车辆的运输效率,也严重影响了驾驶员的乘适性。悬架系统改善车辆行驶平顺性的重要部件,其性能直接影响车辆的行驶平顺性和操纵性能。油气悬架尤其适用于载重量超过35 t的重型车辆,虽然采用油气悬架后能够有效地改善重型车辆行驶的平顺性,但传统的被动油气悬架系统无法根据车辆的状态和路面情况实时调节悬架参数,无法始终保持良好的平顺性。为了使车辆适应不同的路面状况,就需要将主动油气悬架系统应用于高速重载车辆底盘上,以此来实时对车辆的悬架系统性能进行调节。主动油气悬架系统是在被动油气悬架的基础上增设了一个可控作用力的装置,该装置通常包括能源系统、传感系统、中央控制系统以及执行机构。主动油气悬架系统可以根据车辆的运动状态以及路况信息,动态调整油气悬架的系统性能,使车辆在不同状态及路况下行驶都能很好地缓和地面的冲击。

基于此,主要针对高速重载底盘车辆的主动油气悬架系统平顺性控制研究进行综述,对主动油气悬架系统的性能特点以及中外研究现状与进展进行总结与回顾,并对主动油气悬架未来可能的发展趋势进行阐述。

1 主动油气悬架系统工作原理及特点

1.1 主动油气悬架工作原理

车辆在不平路面下行驶时,由于路面激励引起车辆的振动,油气弹簧的活塞作上下往复运动,液压油流经节流孔来产生节流阻尼力,节流阻尼力的大小取决于节流孔的节流面积,通过对节流孔的孔径大小进行改变可以实现对悬架阻尼的无级调节,同时气室中的惰性气体压力也随着运动位移而变化产生弹力,此时主要依靠节流阻尼力和气室弹力来衰减车身的振动。油气悬架系统的刚度大小取决于蓄能器的性能参数,而悬架阻尼大小取决于节流孔大小、单向阀结构等因素[2]。

高速重载底盘车辆的主动油气悬架系统中包含的元件主要包括蓄能器、阻尼阀、液压缸、电磁阀、传感器和中央控制单元。主动油气悬架按照是否包含外部动力源可以分为全主动油气悬架和半主动油气悬架两大类。全主动油气悬架需要外加动力元件如液压泵,实现将油液从油箱流经电磁阀压入液压缸,实现油气悬架输出力的调节。半主动油气悬架无需主动输入能量,只需根据车辆的行驶工况要求调节油气悬架的阻尼和刚度来改变悬架的特性。

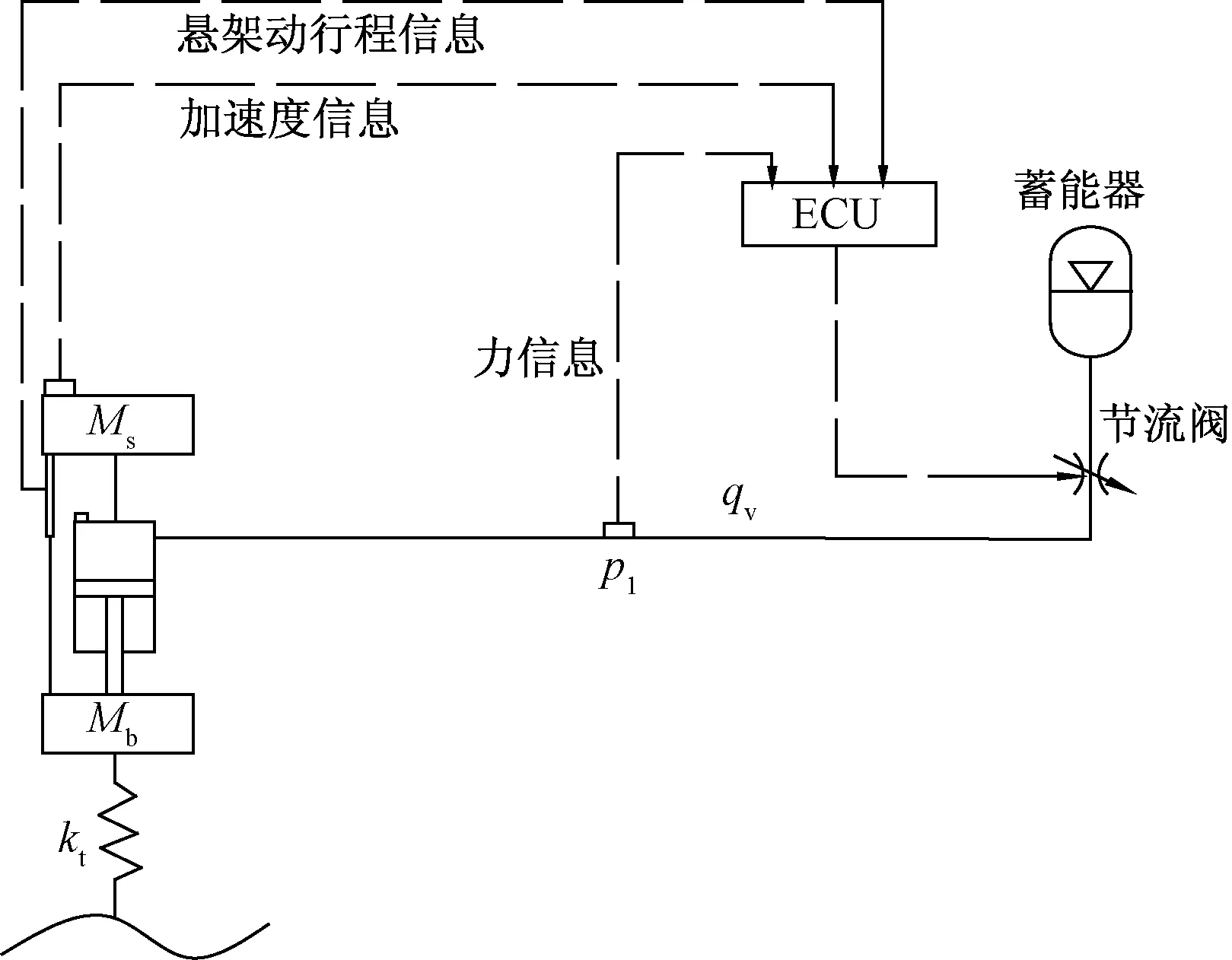

图1[3]为阻尼可调的半主动油气悬架系统原理图,中央控制单元(electronic control unit,ECU)采集传感器的位移、速度以及加速度信息进行处理,来调节节流阀阀口的大小,进而调节节流阻尼力。

kt为轮胎刚度;Mb为簧下质量;Ms为簧上质量;p1为油路中的油压;qv为进入液压缸的流量图1 阻尼可调的半主动油气悬架系统[3]Fig.1 Adjustable damping semi-active hydro-pneumatic suspension system[3]

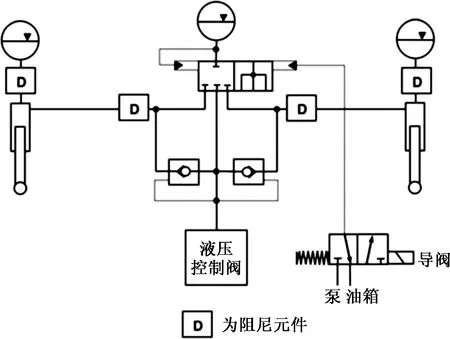

图2[4]为刚度可调的半主动油气悬架系统原理图,这种结构的半主动油气悬架采用了主副两个蓄能器,中央控制单元ECU采集各类传感器信息进行处理来控制开关阀的开启和关闭,实现将副蓄能器接入系统或切断,从而实现油气悬架的刚度可调,来改变气室弹性力。

图2 刚度可调的半主动油气悬架系统图[4]Fig.2 Semi-active hydro-pneumatic suspension system with adjustable stiffness[4]

i为电流图3 全主动油气悬架系统[5]Fig.3 Fully active hydro-pneumatic suspension system[5]

图3[5]为全主动油气悬架系统模型图,主动油气悬架系统在被动油气悬架系统的基础上增加了电液伺服阀、油泵以及外部液压源。当车辆行驶在不同路况下时,通过在车辆上安装的传感器将车辆的车身加速度、悬架动行程、液压油压力等信号反馈给中央控制单元,通过计算实际的状态偏离目标状态的偏差值来调节电磁伺服阀的开度,将液压油压入液压缸,进而调节液压缸的油液压力,使油气悬架的性能在不同路况下都能保持一个相对最优的状态。

1.2 主动油气悬架特点

主动油气悬架在维持被动油气悬架已有特点的基础上,对车辆行驶时的性能具有更进一步的改善,其特点如下。

(1)主动油气悬架系统优点:①具有车身姿态调节功能。当车辆进行加减速和急转向时,对车身的姿态进行控制,主要包括车辆的侧倾控制和俯仰控制;②具有悬架参数实时控制功能。主动油气悬架系统能够根据车速变化以及路面变化实时改变悬架的刚度和阻尼,提高车辆的适应性和行驶性能;③车身高度控制功能。通过传感器实时检测车速与路面信息,在高、中、低速下进行车速高度的模式切换,使车辆维持稳定行驶状态;④车身自动调平功能。由于负载增加而使车身高度降低,此时通过主动控制液压油从油箱泵入高压蓄能器,由此来调节液压缸的高度,进而调平车身,使其恢复到初始高度。

(2)主动油气悬架系统缺点:①主动油气悬架系统结构和控制复杂,对于硬件的要求较高、成本大;②主动油气悬架系统需要单独的动力源,能耗很大。

2 主动油气悬架系统平顺性控制发展现状

中外学者对于主动油气悬架系统的研究主要集中在:一是对主动油气悬架的结构进行优化和创新;二是对主动油气悬架控制策略的研究,寻求更优的算法来对油气悬架进行控制。

主动油气悬架系统对高速重载车辆的平顺性进行改善主要是通过对油气悬架的刚度与阻尼进行实时调节,或直接控制液压缸的油液压力来降低车身的振动。根据主动油气悬架系统进行平顺性控制的控制方式将其分为三类:刚度可调的半主动油气悬架系统,阻尼可调的半主动油气悬架系统和全主动油气悬架系统。

2.1 刚度可控的半主动油气悬架系统

油气悬架系统实现刚度控制主要依靠两种方式,一是使用储气式弹性元件,通过切换不同储气压力的气室来调节油气悬架的刚度。二是通过安装多个充气压力不同的蓄能器,通过接通和断开不同数量的蓄能器来实现悬架刚度的分级调节。

Hrovat[6]于1976年首次提出可以通过改变弹簧刚度的半主动悬架系统来达到减振的目的。对于实现油气悬架的刚度控制,主要是利用双气室或者多气室实现,利用气室容积的变化改变悬架刚度。1993—2000年,法国雪铁龙公司研制出的第二代、第三代主动油气悬架可以通过接通或切断中间蓄能器来控制悬架系统的刚度,进而提高车辆的平顺性。Deo等[7]基于空气悬架提出通过开关阀的通断来控制接入空气悬架的辅助气囊数量,以此来改变空气弹簧的有效容积,从而改变悬架的刚度。

为了解决油气弹簧的刚度无法调节的问题,吴志成等[8]设计了一种可控刚度的油气弹簧装置,其系统原理简图如图4[8]所示,该装置通过中央控制单元ECU控制开关阀的开关来实现副储气室与工作油缸间的通断,以此来改变储气室的总体积,进而改变油气弹簧的刚度。王刚等[9]提出了一种双油室刚度可调节的油气弹簧,该装置可根据车辆的载重情况调节油嘴注入或排出油液的体积,来调节油气弹簧的刚度。刘金强等[10]对悬挂缸倾斜安装的连通式油气悬架的刚度特性进行了研究,通过改变悬挂缸的安装角度来研究油气悬架的刚度特性变化,经过仿真和实验结果表明,随着悬挂缸倾斜角的增大,连通式油气悬架的侧倾刚度会降低,而垂向刚度会增加。

图4 可控刚度油气弹簧原理简图[8] Fig.4 Fully active hydro-pneumatic suspension system[8]

2.2 阻尼可控的半主动油气悬架系统

阻尼可控的半主动油气悬架系统主要是根据车辆状态实时调节阻尼阀的阀口通流面积来控制阻尼力大小,以此来提高车辆的平顺性。由于实现刚度控制需要的系统结构相对复杂,而且刚度调节需要消耗大量的能量,比实现阻尼可控更加困难,成本更高,故目前大部分研究集中于对阻尼的控制,阻尼控制技术的应用也相对更加成熟。根据调节节流口面积的方式不同,可以将油气悬架阻尼控制的方法分为以下几类:

2.2.1 机械式阻尼调节

机械式阻尼控制不依赖于任何传感器或电子控制单元,完全依靠系统自身状态,通过巧妙地设计机械结构,达到阻尼按照期望规律变化的目的[11]。

2000年,德国的ZF萨克斯公司研究出一种气调可变阻尼系统,该系统将空气悬架的气囊中的压力作为控制信号,通过机械装置控制阻尼阀来实现无级调控阻尼力,该系统无需依靠电子控制元件即可实现悬架的阻尼随气压的变化而变化。由于阻尼阀内置会出现严重的散热问题,因此阻尼阀一般都是采用外置安装方式,以改善散热的情况。陈思忠等[12]发明了一种油气悬架外置机械感应式可调阻尼阀,该可调阻尼阀通过油气悬架油缸的压缩和伸张使油液推动浮动阀阀体滑动来调节阻尼力,该机械式可调阻尼阀无需使用任何电子控制元件即可根据路况实时调节阻尼,且成本低,可靠性高。赵景波等[13]提出了一种车身高度可调与阻尼可调的集成控制主动悬架系统,利用阻尼分级可调的减振器来实现阻尼模式切换,解决了阻尼可调范围有限的问题。

机械式阻尼控制方式的成本最低,可靠性高,能够满足多种路况和车况下车辆对悬架性能的要求,但是受到机械结构的限制,不能满足所有工况下的悬架性能要求,具有一定的局限性。

2.2.2 电子控制阻尼调节

电子控制实现阻尼调节主要是通过中央控制单元接收传感器采集的路面信息和车身信息,经过计算得出理想阻尼值后通过驱动执行机构来改变阻尼孔的节流阀的阀口面积。杨杰等[14]研究出一种外置电磁阀式三级阻尼可调油气悬架,该装置可以通过电磁阀的通电和断电来改变油液的总节流面积,或者控制开阀压力来调节阻尼力。王勋[15]设计了一种电控旋转滑阀,该阀能够通过调节节流面积来对悬架的阻尼等级进行调节。为了解决矿车在不同路面下行驶时的振动问题,王建明等[16]发明了一种矿车的油气悬架阻尼控制方法。该方法事先建立了模拟工况下的阻尼孔径值数据库,在实际工况下,通过中央处理器处理传感器检测到的实际路面情况,与数据库进行比对后,选择并切换成对应的阻尼孔径,以此来适应矿车行驶的不同路面,提高矿车的行驶平顺性。陈龙等[17]提出了一种基于阻尼多模式切换减振器的方法来实现半主动悬架的阻尼控制,该方法通过控制两个电磁阀的开关可以实现4种阻尼工作模式的切换。图5为该型减振器的结构原理图[17]。

1为气室;2为浮动活塞;3为压缩腔;4为液压阀;5为开关电磁阀;6为复原阀;7为活塞;8为压缩阀;9为活塞杆;10为复原腔;a、b、c、d为4个单向止回阀;s1、s2为两个开关电磁阀图5 多模式减振器结构原理图[17]Fig.5 Multi-mode shock absorber structure schematic diagram [17]

图6 雪铁龙公司第一代主动油气悬架系统原理图[18]Fig.6 Schematic diagram of Citroen’s first generation active hydro-pneumatic suspension system[18]

2.3 主动油气悬架系统

雪铁龙公司是最早开始对油气悬架进行主动控制进行研究的。1989年,雪铁龙公司研制出了第一代主动油气悬架系统,系统原理图如图6[18]所示,该系统相比于被动油气悬架,在其左右两侧的油气弹簧之间增设了一个悬架控制模块,同时在前后悬架的液压油路增加了一个电磁阀,通过控制电磁阀的开关状态来实现油液与油气缸的连通与切断,由此改变悬架的“软”“硬”状态。

1989年,丰田Ceilica车型上装置了真正意义上的主动油气悬架系统[19]。在高速重载车辆的主动油气悬架系统平顺性控制方面,研究对象主要包括重型矿用车辆以及一些军用型高速越野车辆。如美国Hummer“蜂鸟”轮式车辆、英国“蝎式”轻型坦克上均安装了主动油气悬架系统,经过实地实验表明,在崎岖地形路面上行驶的高速重载车辆能够承受来自地面的强烈冲击,极大提升了车辆的行驶平顺性。

mu为非悬挂质量;ms为悬挂质量;xr为路面输入的位移;xu为非悬挂质量的位移;xs为悬挂质量的位移;Bs为阻尼系数;Kt为轮胎刚度;Ac为无杆腔有效面积;pa为油气弹簧气室压力;R2为油液的液阻;ps1和ps2为恒压源压力;pz为油腔压力图7 泵驱动的主动油气悬架系统原理图[22]Fig.7 Schematic diagram of pump-driven active hydro-pneumatic suspension system[22]

对于油气悬架的主动控制策略进行应用与优化也是改善车辆平顺性的热点。 El-Demerdash[20]对油气悬架的线性最优控制策略进行研究,设计出一种有限带宽主动油气悬架控制器,能够有效降低车身的振动加速度,但是建立的模型中没有考虑油气悬架的非线性特性,具有一定的局限性。为了改善重型车辆在不同路面下行驶时的平顺性以及适应路面的能力,乐文超等[21]对某重型车辆的油气悬架控制方法进行研究,采用模糊比例积分微分(proportion integration differentiation,PID)控制算法对主动油气悬架系统中的电液伺服阀进行控制,通过控制阀口的开度来调节悬架输出力的大小,仿真结果表明,基于Fuzzy-PID控制的主动油气悬架使得车辆的加速度均方根值下降了约19%。由于主动油气悬架系统获取车身以及路面的信息需要依靠传感器,有些车身参数可能无法直接从传感器上获得,并且精度和可靠性受传感器的影响。对此,霍东东[22]对泵驱动的主动油气悬架系统进行了研究,主动油气悬架系统原理图如图7[22]所示,从系统的动力学建模、主动控制算法以及状态观测算法3个方面对其进行研究,基于状态观测器的主动油气悬架系统取消了对传感器的依赖,并进一步提高了主动油气悬架系统对路面的适应能力,提高了系统的稳定性。

除了对油气悬架的刚度和阻尼进行主动调节来提高车辆的平顺性,还可以通过调平车身在行驶过程中的姿态以及调节车身的高度来间接改善平顺性。Serrier等[23]对装备油气悬架的车辆进行主动侧倾控制装置研究,该装置基于层次控制策略,使用了一个监督器、一个前馈回路和一个反馈回路,且采用非整数阶鲁棒控制器(commande robusted’order non entire,CRONE)来合成鲁棒控制器,由于该装置取消了防倾杆,在有效抑制车辆侧倾的同时也提高了车辆行驶时的平顺性。柯欢欢[24]针对大型重载车辆的主动油气悬架姿态控制进行研究,采用结合PID控制和滑模控制算法的双闭环控制策略对车身的姿态进行调节,实现了对车身高度和姿态快速、平稳的调节,有效降低了车辆在转向时的侧倾角度,也进一步提高了车辆行驶的平顺性。刘爽等[25]对主动油气悬架系统的电液伺服系统进行了研究,并提出了一种自适应滑模控制来对悬架系统的刚度进行自适应调节。

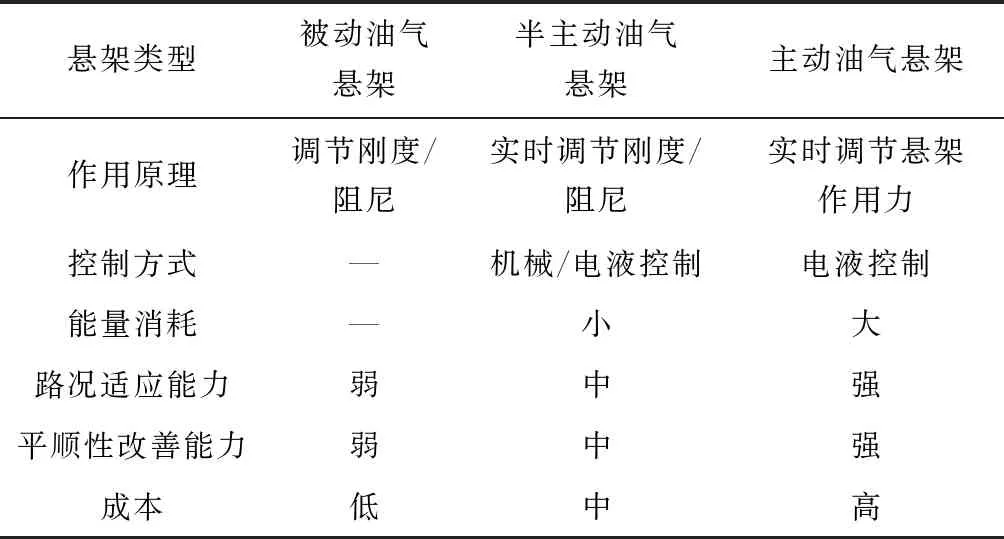

相比于半主动油气悬架系统,全主动油气悬架系统对路面的适应能力更强,平顺性改善能力也更好,但是其实现需要加入外部动力元件,耗能大,成本更高,系统的结构更加复杂。被动油气悬架、半主动阻尼可控油气悬架、半主动刚度可控油气悬架、主动油气悬架的性能对比如表1所示。

表1 油气悬架性能对比Table 1 Performance comparison of hydro-pneumatic suspension

3 油气悬架主动控制策略

主动油气悬架系统控制性能的好坏很大程度上取决于控制器的控制效果,不同控制策略会对油气悬架的性能有不同程度的改善。目前,对于油气悬架系统的主动控制策略理论较多,其中应用广泛的几种控制策略主要包括天棚控制[26],模糊控制[27-29]、线性最优控制[30-32]、PID控制[33-34]、预瞄控制[35-36]及神经网络控制[37]等。

Karnopp等[38]于1974年首次提出了天棚控制策略。天棚阻尼控制是一种基于悬架速度的负反馈最优控制方法,具有控制结构简单、能耗低、阻尼切换速度快等特点,并且具有一定的鲁棒性。Dugard等[39]提出了一种改进的线性天棚控制策略,该方法能够基于车身的振动速度对阻尼进行线性调节。虽然天棚控制算法能够有效地提高车辆的平顺性,抑制车身的侧倾和俯仰运动,但也存在一定的缺点。天棚控制算法只是对簧载质量作用阻尼力,而非簧载质量则不提供阻尼力,因此天棚控制会增大动载荷[40]。针对此缺点,Shik等[41]和Mehdi等[42]对天棚控制算法进行了改进。张磊等[43]设计了一种阻尼可调的天棚阻尼控制器,该控制器能够有效抑制车体的垂向速度,进而间接的抑制垂向加速度,提高平顺性。周创辉等[44]提出了一种改进型天棚阻尼控制算法来对馈能式半主动悬架进行控制,计算结果表明,该改进型天棚阻尼算法相比于传统型天棚阻尼算法改善效果更明显,且有效地提升了悬架的馈能功率。王小龙等[45]提出了一种天棚阻尼控制方法,该方法基于阻尼力进行闭环控制,通过获取车身振动速度得到期望阻尼力。

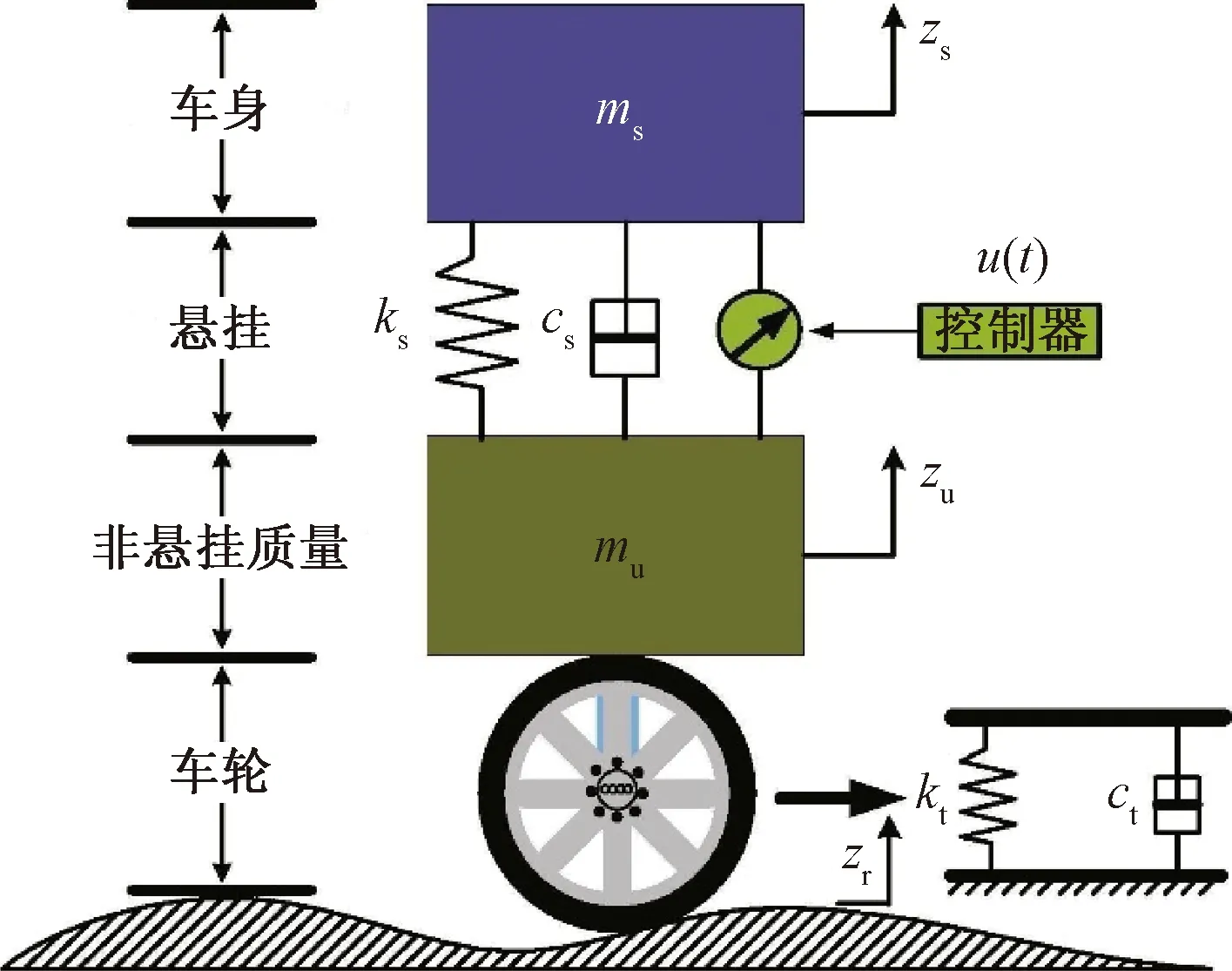

模糊控制是一种基于规则的并且可以用模糊语言来表达的算法,可以允许被控对象没有精确的数学模型,具有很强的鲁棒性[46]。模糊控制适用于模型复杂或难以精确描述的系统,适合对非线性悬架系统进行控制,且控制精度较高。由于油气悬架的结构较为复杂且具有非线性特性,故模糊控制策略也很适用于油气悬架。很多的研究学者对于油气悬架的模糊控制研究都选择车辆的振动加速度作为控制目标,但是由于加速度的论域变化范围大,模糊控制中选取的一组量化因子只能得到针对某种特定路面情况或车速情况较好的控制效果,当路况或车身发生变化时,控制效果会变差,因此量化因子不能固定的选取为一组。Zhang等[47]采用模糊控制来解决车辆的悬架系统中存在的不确定性问题,使得车辆在保持系统稳定性的同时还能提高车辆的行驶平顺性,图8[47]为一种基于模糊控制的车辆1/4悬架系统模型。

zr为路面输入位移;zu为非悬挂质量的位移;zs为悬挂质量的位移;ks为悬挂刚度;cs为悬挂阻尼;kt为轮胎刚度;ct为轮胎阻尼;u控制力;t为时间图8 一种基于模糊控制的车辆1/4悬架系统[47]Fig.8 A vehicle 1/4 suspension system based on fuzzy control[47]

姚行艳[48]基于自适应模糊控制设计了一种半主动悬架容错控制器,该控制器能够对车辆运行中出现的悬架阻尼器增益故障进行诊断,能够更好地改善车辆的行驶平顺性。刘晓昂等[49]将模糊控制与PID控制结合来进行半主动悬架控制,解决了单一PID控制参数固定的问题,并且对于车辆的稳定性改善效果明显提升。

线性最优控制是建立在系统较为理想的模型基础上,采用受控对象的状态响应与控制输入的加权二次型作为性能指标,同时保证受控结构动态稳定性条件下实现最优控制[50]。线性最优控制可以同时考虑多个变量对系统的影响,因此适用于需要对悬架进行多目标控制的情况。郑帅等[51]、朱龙英等[52]均对具有非线性特性的半主动油气悬架进行线性化建模处理,利用线性最优控制算法改善了车辆的平顺性和操纵性。由于油气悬架具有非线性、时变性等特点,所以实际的系统会偏离理论模型,此时线性最优控制难以达到预期的控制效果。黄兴惠等[53]为了研究存在系统模型误差以及不确定扰动下系统的稳定性,对利用线性最优控的悬架系统进行鲁棒性分析,并提出使用回路传输方法可以恢复线性二次调节器(linear quadratic regulator,LQR)控制算法的鲁棒稳定性。赵强等[54]为了解决悬架系统的实际状态难以测量的问题,基于最优控制方法建立了全维观测器以及状态反馈系统,该方法能够有效测量状态量,使得悬架模型更加准确稳定。黄英博等[55]提出了一种基于参数估计误差信息的自适应最优控制方法,并且引入了神经网络对最优性能指标进行调节,仿真结果表明,该方法能够有效提升悬架系统的综合性能。

PID控制具有控制结构简单,实时性好,易于实现的特点,在工程领域被广泛应用[56]。PID控制的优点在于控制精度较高,而且鲁棒性好,但是缺点在于自适应调节能力差,对于复杂的非线性系统的控制能力弱。毛强[57]将车身垂直加速度的误差值作为控制器的输入,设计了负反馈PID控制模型,仿真结果表明PID控制对车身的加速度具有明显的抑制作用。但是由于系统运行时,PID控制的调节参数无法修改,导致车辆系统在外界干扰或自身运动状态发生改变的情况下,控制效果会变差,因此应用于油气悬架的主动控制时,会将PID控制和其他的智能算法相结合来使用,如神经网络、线性控制等控制算法相结合,以此来提高PID控制的控制效果。李小伟等[58]为了解决重型底盘车辆在受到垂向干扰后难以快速恢复车身平稳状态以及车身姿态稳定的问题,将反馈线性化控制理论与PID控制结合,极大提高了重型底盘车辆在特殊工况下的稳定行驶性能。朱玉刚等[59]将单一PID控制和Fuzzy-PID控制进行对比仿真,仿真结果表明,单一PID控制和Fuzzy-PID控制均对悬架性能有明显改善,且相比于单一PID控制,Fuzzy-PID控制的自适应能力更好,更加适合于非线性、多时变的被控系统。

预瞄控制能够根据车辆当前的行驶状态和前方路面干扰等因素来提前调节被控悬架[60]。预瞄控制可以分为轴间预瞄和轴前预瞄。其中轴间预瞄控制的原理主要是将前轮悬架受到的激励作为输入,来预瞄后轮悬架。轴间预瞄的原理是依靠双目相机或者其他传感器来预先获取前方道路信息,将道路信息作为输入量,来预瞄前后悬架。由于轴前预瞄是依靠前轮悬架被动受到的激励来调节后轮悬架,因此该方法适用于低速车况下。而轴前预瞄的控制效果主要依赖于传感器获取路面信息的精度以及实时计算能力,因此应用范围更为广泛。陈兵等[61]对军用车辆的悬架预瞄控制技术的现状和发展趋势进行了研究,并提出实现悬架预瞄控制的关键技术包括传感器技术,路面辨识算法以及高性能的微处理器,图9[61]为一种前轴预瞄控制悬挂系统原理图。

很多研究学者针对主动悬架预瞄控制开展了研究[62-63]。但是仅考虑车辆的前后轮时间上的滞后,尚未考虑控制器的控制时滞,因此会影响控制系统的稳定性。宋刚等[64]对车辆主动悬架的随机预瞄控制进行研究,并考虑了控制器的控制时滞问题。王刚[65]提出了一种基于视觉预瞄的方法对半主动悬架的阻尼力进行控制,将采集到的图像数据与加速度传感器采集的数据进行融合后输入到控制器中,控制效果优于自适应阻尼控制策略,减小了悬架控制器的时滞效应。秦东晨等[66]采用机器视觉处理的方法提出了一种完全预瞄悬架控制系统,基于OpenCV检测典型路面,对路面进行识别、跟踪及测距,再结合车辆状态信息进行悬架控制。实验结果表明,使用该悬架预瞄控制系统能使车辆在不同车速下的悬架性能均有所提升,且车速越高改善效果越好,同时解决了悬架系统的控制时延问题。

图9 前轴的预瞄控制悬挂系统原理图[61]Fig.9 Schematic diagram of front axle preview control suspension system[61]

神经网络具有自学习、自适应的能力,能够逼近任意非线性函数。神经网络控制是解决非线性、不确定系统问题的一条新思路[67-68]。神经网络的自学习能力和自适应能力强的特点使得它能够适用于多种工况下的悬架控制,但缺点在于神经网络控制的收敛速度较慢。Moran等[69]将神经网络应用于辨识非线性车辆的动态特性,通过训练神经网络来识别前方的干扰路面,改善悬架响应性能。Sharp等[70]将神经网络控制算法用于主动悬架中,通过建立神经网络结构,不断的实验和修改参数来使主动悬架系统的性能达到最优。由于神经网络具有很强的自适应性,因此经常会和其他算法相结合使用来改进其他算法的缺点。孙齐超[71]为了保证起重机在不同路面情况下的平顺性能都较好,使用RBF神经网络对PID参数进行在线调整,使PID控制具有自主调节能力。Zhang等[72]提出了一种基于神经网络的动态曲面控制策略来控制悬架,该方法利用神经网络的基函数性质对悬架系统中的未知函数进行逼近,采用动态曲面控制降低了控制器的复杂度,仿真结果表明,该控制策略具有优越的控制效果。李雅琦等[73]、申爱民等[74]将径向基函数神经网络控制应用到车辆悬架控制中,利用径向基函数神经网络强大的逼近能力和自学习能力来调节悬架控制系统,进而保证悬架系统的稳定性和收敛性。除了上述的常用主动油气悬架控制策略,车辆的主动油气悬架系统还有一些其他的控制策略,如自适应控制[75-76]、滑模控制[77-78]以及鲁棒控制[79-80]等。油气悬架的主动控制策略特点对比情况如表2所示。

表2 油气悬架主动控制策略特点对比Table 2 Comparison of active control strategy characteristics of hydro-pneumatic suspension

4 结论与展望

现阶段,中外学者对于高速重载车辆的油气悬架半主动及主动平顺性控制研究主要是针对油气悬架的系统结构优化和控制策略改进方面,经过大量理论研究与实际应用表明,半主动油气悬架系统和主动油气悬架系统均能对高速重载车辆的平顺性进行有效改善,提高车辆对不同路面和车况的适应能力,提高车辆稳定性。目前由于半主动油气悬架系统结构简单、控制效果好,能量耗散低等特点,其实际应用多于主动油气悬架系统,但主动油气悬架控制的车辆的路况和车况的适应性能更好,适应范围更广。

主动油气悬架能够动态的调整悬架的系统性能,适应不同路面和工况,能够极大的改善车辆在不平路面行驶时的平顺性,还能通过调整车身姿态及高度提高车辆的通过性与稳定性。未来高速重载车辆的主动油气悬架系统的研究发展方向主要包括以下3个方面。

(1)对主动油气悬架系统结构设计与参数优化设计上。由于目前的主动油气悬架系统存在结构复杂,占用空间大等问题,如何在保证主动油气悬架性能的前提下减小主动油气悬架系统的布置空间和简化系统结构成为研究的重点。同时主动油气悬架系统中不同液压元件的结构参数不同会对油气悬架的刚度特性和阻尼特性有很大的影响,例如单向阀和阻尼孔的直径变化会对油气悬架阻尼特性产生很大的影响,因此如何对结构参数进行优化得到最优值以改善悬架系统性能也十分重要。

(2)对主动油气悬架系统控制策略的改进上。目前比较成熟的控制算法包括模糊控制,线性最优控制、PID控制、神经网络控制、预瞄控制以及各种复合控制算法,单一的控制算法一般都会存在一定的局限性,不能兼顾油气悬架的多方面性能,因此,对于控制策略的研究重点在于如何结合不同的控制算法来克服单一控制算法的局限性,以及结合各种控制策略的特点来进一步优化控制效果。所以对于油气悬架进行主动控制时,为了取得更好的控制效果,选择使用复合控制算法成为该方向的发展趋势。例如神经网络模糊控制算法,在模糊控制的基础上建立神经网络模型,使得模糊控制具有自学习的特点,能够实现模糊控制器的校正因子以及模糊规则的优化,使得模糊控制系统具有在线学习的能力,该复合控制方法能够更好的适应多工况多路面下的复杂环境,提高车辆的综合性能。

(3)对主动油气悬架系统控制目标的选择上。目前大部分对于悬架系统控制的研究存在控制目标单一,悬架综合性能控制效果不佳的问题,该方向的难点在于如何对悬架系统进行多目标控制来改善悬架系统的综合性能,进而提高车辆的综合性能。如只对车身的振动加速度进行控制,或只对悬架动挠度进行控制,仅对单一目标进行控制在优化了该目标的同时可能会恶化其他的目标的问题,后续的研究可以考虑使用主动油气悬架对车辆的多目标进行控制,例如对车身振动加速度和悬架动挠度进行双目标控制,此外,可以考虑设计分层控制回路来实现对多控制目标的控制,综合多方面的因素来改善车辆的平顺性。