RV传动压力角的影响因素及变化规律研究

2022-05-19徐宏海李旭光

徐宏海,李旭光

(北方工业大学机械与材料工程学院,北京100144)

1 引言

RV减速器是由输入级行星齿轮传动和输出级行星摆线针轮传动组成的两级传动机构,采用中心圆盘支承结构,具有传动比大、体积小、刚度大、承载能力大、传动精度和传动效率高等优点,广泛应用于工业机器人关节驱动和数控机床传动装置中[1-5]。

RV 减速器属多齿啮合传动,理论上有一半的齿参与啮合。摆线轮是RV减速器的关键零件,其齿廓一般为短幅外摆线的等距线。摆线轮齿廓上同时参与啮合的点的压力角是变化的,压力角的大小影响传力性能,过大的压力角会导致非常大的径向力,从而影响RV减速器的使用寿命。

文献[6]从摆线方程入手,研究分析齿廓参数对单齿啮合压力角的影响,未考虑齿廓修形参数影响及多齿啮合平均压力角的变化规律。文献[7]应用齿轮啮合原理,建立摆线轮齿廓方程和单齿啮合压力角、多齿啮合平均压力角方程,仿真分析了设计参数对压力角的影响规律,但未体现同时参与啮合齿号的动态变化情况,也未考虑摆线轮齿廓修形参数的影响。

这里根据摆线轮与针轮的相对运动关系,导出摆线轮齿廓方程、单齿啮合压力角和多齿啮合平均压力角的计算公式,运用Matlab编程,仿真分析同时参与啮合齿号的变化规律及设计参数和修形参数对压力角的影响规律。

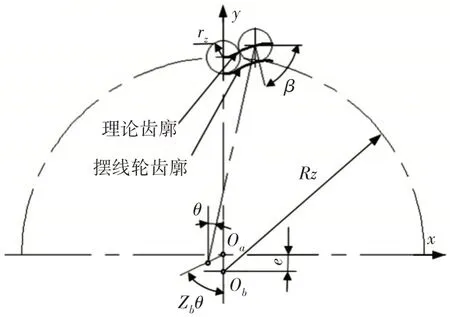

2 摆线轮标准齿廓方程

与标准针轮啮合、与针齿共轭且无啮合间隙的摆线轮齿廓称标准齿廓。选择摆线轮几何中心Oa为原点,与摆线轮齿槽对称轴重合的轴线为y轴,如图1所示,Ob为针轮几何中心。假设摆线轮固定不动,考虑RV 减速器最普遍使用的正一齿差传动情况(Zb-Za=1,Zb为针轮齿数,Za为摆线轮齿数),针齿初始位置与y轴重合,当针轮绕Ob自转θ时,针轮绕Oa公转(平动)的角度为Zbθ,则摆线轮的标准齿廓方程如下:

图1 摆线轮齿廓曲线Fig.1 Cycloid Gear Tooth Profile Curve

式中:RZ—针齿中心分布圆半径,mm;e—偏心距,mm;rZ—针齿半径,mm;K—短幅系数,K=eZb/Rz;β—啮合点公法线与x轴的夹角,Rad。

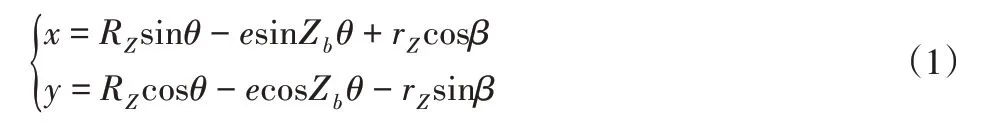

3 传动压力角

RV传动属多齿啮合行星传动,如图2所示。针轮绕Oa顺时针公转可看作是针轮固定、转臂逆时针转动,故摆线轮顺时针自转。n为啮合点A的法向矢量,τ为摆线轮齿廓上A点的切向矢量(τ⊥n),v为啮合点A摆线轮自转速度矢量,α为啮合点A的压力角,φ为OaA与x轴的夹角(倾角),AB∥x轴。

图2 RV传动啮合原理Fig.2 Engagement Theory of RV Transmission

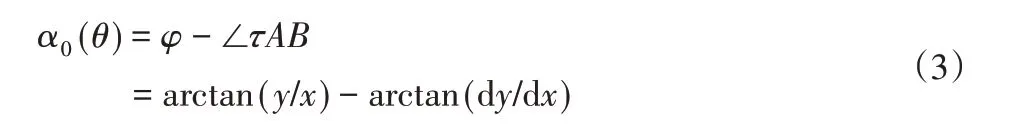

根据图2及摆线轮齿廓方程可求得0号针齿在啮合点A(x,y)位置时的压力角为[8]:

如图2所示,摆线轮与针轮同时有多个啮合点,针轮顺时针转动时,y轴右侧针齿与摆线轮之间有分离趋势而没有作用力存在,y轴左侧针齿与摆线轮之间相啮合传动而存在作用力与反作用力,因此理论上同时啮合齿数为针齿数的一半(图示位置为针齿号0,1,2,3,4,5,是动态变化的)。对于两摆线轮位置相差180°布置的RV减速器,为满足摆线轮齿高等于2倍偏心距的安装要求(一个摆线轮的齿根与针齿啮合时,另一个摆线轮的齿顶与针齿啮合),摆线轮的齿数必须为奇数[9]。因此对于一齿差传动,针轮齿数为偶数,同时啮合齿数为整数。各针齿与摆线轮啮合点相对于摆线轮齿根的初始位置是不同的,针齿(ii=1,2,...)与摆线轮的啮合点初始位置与0号针齿相比,针轮多自转了一个初始角度(2π/Za-2π/Zb)i,即针齿i啮合点的压力角等于0号针齿转过(2π/Za-2π/Zb)i时的压力角。若0号针齿的θ角为θ(0),则第i个针齿对应的θ角为:

将式(4)代入式(3)得到第i个针齿与摆线轮啮合点的压力角α(iθ(i))。

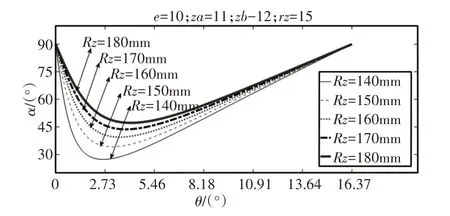

各啮合点压力角的平均值为:

由于传动压力角是力与速度方向所夹的锐角即α≤90°,因此按上述方法计算的压力角α(iθ(i))>90°时,则不予统计(实际上此时针齿i不传递力)。

4 单齿啮合压力角的影响因素及规律

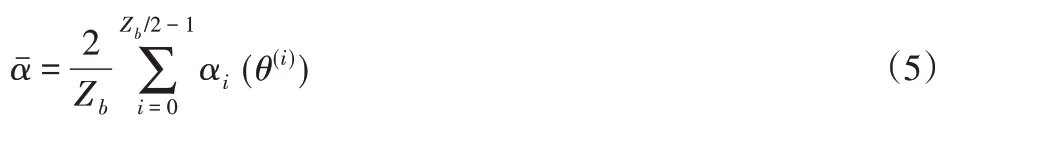

4.1 单齿啮合压力角

以图2中0号齿为例,啮合点从摆线轮齿根-齿顶-齿根的过程为一个啮合周期。一个啮合周期对应的角度θ=360°/Za,各参数值:Rz=150mm,rz=15mm,e=8.75mm,Zb=12,Za=11。运用matlab编程得到0号齿一个啮合周期内的压力角变化规律,如图3所示。0号齿从齿根到齿顶啮合过程中的压力角先减小后增大,且压力角减小的速率大于增大的速率,在齿根和齿顶处压力角α=90°,N点处压力角最小α=43.6834°;后半周即齿顶-齿根啮合过程的压力角大于90°(不传递动力),不纳入分析。

图3 单齿啮合压力角变化规律Fig.3 Variation of Single Tooth Meshing Pressure Angle

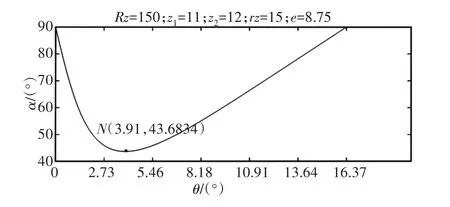

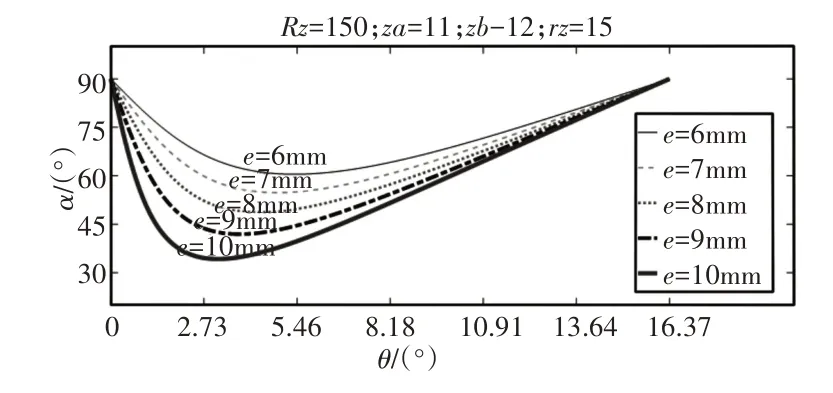

4.2 设计参数对单齿啮合压力角的影响

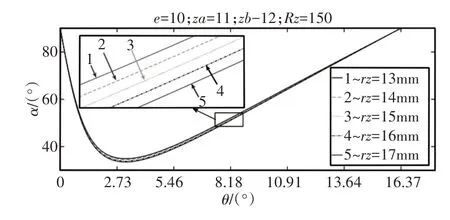

由式(1)~式(5)可知影响压力角的主要参数有:Rz、rz、e。运用MATLAB编程进行仿真分析,得到0号齿一个啮合周期内各参数对压力角的影响规律,如图4~图6所示。

由图4~图6可知:随着偏心距e的增大和针齿分布圆半径Rz的减小,单齿啮合压力角减小,压力角最小值位置向齿根靠近,压力角变化速率及幅度加剧;由于短幅系数K=eZb/Rz,因此可归结为单齿啮合压力角随短幅系数的增大而减小。针齿半径rz对单齿啮合压力角的影响很小,可以忽略不计。

图4 偏心距e对单齿啮合压力角的影响Fig.4 Effect of Eccentricity on Pressure Angle for Single Tooth Meshing

图5 针齿分布圆半径Rz对单齿啮合压力角的影响Fig.5 Effect of Needle Tooth Distribution Circle Radius on Pressure Angle for Single Tooth Meshing

图6 针齿半径rz对单齿啮合压力角的影响Fig.6 Effect of Needle Tooth Radius on Pressure Angle for Single Tooth Meshing

5 多齿啮合平均压力角的影响因素及规律

5.1 多齿同时啮合压力角变化分析

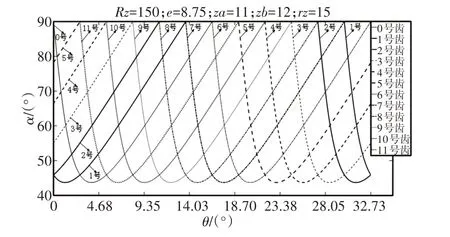

以图3相同设计参数为例,运用MATLAB编程和仿真,得到一个啮合周期内多齿同时啮合压力角的变化规律图,如图7所示。

图7 多齿同时啮合压力角变化规律Fig.7 Variation of Pressure Angle of Multiple Teeth Simultaneous Meshing

由图7可知:一个啮合周期内,在任意θ位置处,同时啮合齿数为6(等于Zb/2),从图2所示初始位置开始,同时啮合针齿号依次为0~5、11和0~4、10~11和0~3、9~11和0~2、8~11和0~1、7~11和0、6~11、5~10、4~9、3~8、2~7、1~6,接着开始下一个循环。不同针齿参与啮合时的压力角变化规律、周期与0号针齿一样,但初相位与0号针齿相差(2π/Za-2π/Zb)i,(i=1,2,...,11)。

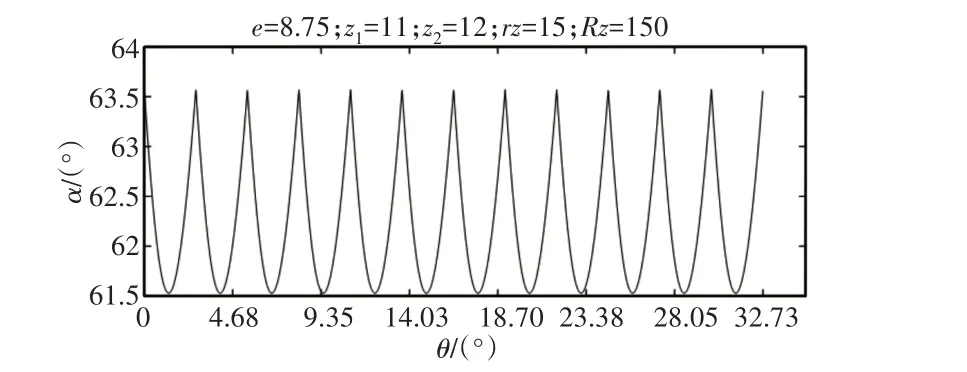

一个啮合周期内的多齿啮合平均压力角变化规律,如图8所示。平均压力角呈周期性变化,一个周期对应的角度θ=360°/(Za×Zb)。

图8 多齿啮合平均压力角变化规律Fig.8 Variation of Average Pressure Angle of Multiple Teeth Meshing

5.2 设计参数对多齿啮合平均压力角的影响

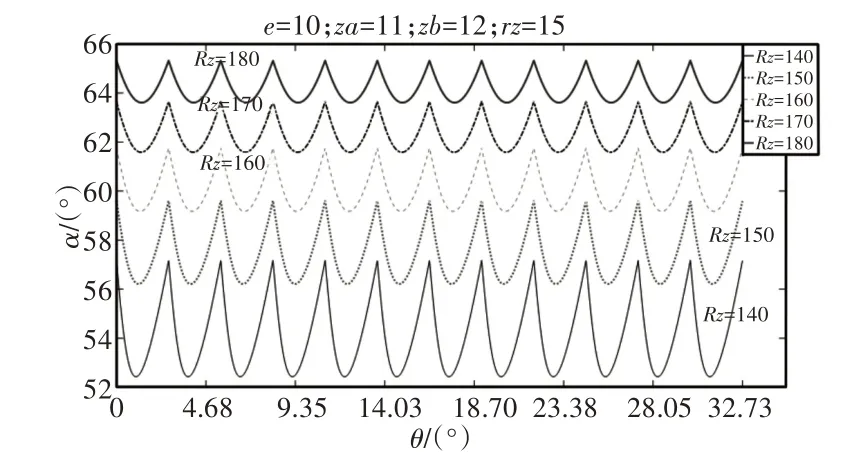

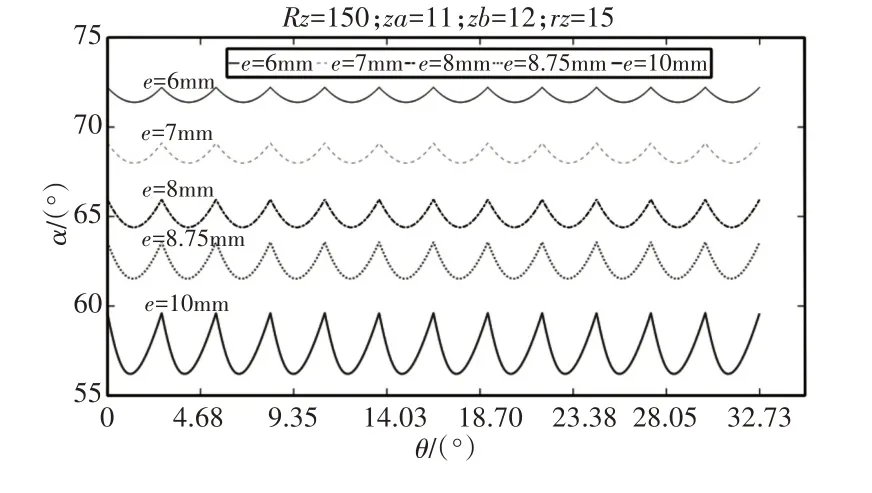

Rz、rz、e对多齿啮合平均压力角的影响,如图9~图11所示。

图9 针齿分布圆半径Rz对多齿啮合平均压力角的影响Fig.9 Effect of Needle Tooth Distribution Circle Radius on Average Pressure Angle for Multiple Teeth Meshing

图10 偏心距e对多齿啮合平均压力角的影响Fig.10 Effect of Eccentricity on Average Pressure Angle For Multiple Teeth Meshing

图11 针轮半径rz对多齿啮合平均压力角的影响Fig.11 Effect of Needle Tooth Radius on Average Pressure Angle for Multiple Teeth Meshing

由图9~图11 可知:多齿啮合平均压力角随Rz的减小而减小、随e的增大而减小,即随短幅系数的增大而减小;随着rz的增大,平均压力角略有减小;平均压力角变化幅值随Rz的增大而减小、随e的增大而增大。随rz的增大,平均压力角变化幅值略有增加;当θ=i×360°(/Za×Zb),i=0,1,2,…时平均压力角最大,θ=i×360°(/Za×Zb×2),i=1,2,3,…时平均压力角最小。

6 齿廓修形对传动压力角的影响

6.1 考虑修形参数的摆线轮齿廓方程

摆线轮通常采用以下三种修形方式[10]:

(1)等距修形。在修磨摆线轮时,将磨轮半径rz增加(正等距)或减少(负等距)△rz,磨出的摆线轮齿廓是标准齿廓的法向等距曲线。(2)移距修形。修磨摆线轮时,使磨轮与摆线轮间的中心距(即R)z增加(负移距)或减少(正移距)△Rz。(3)转角修形。修磨摆线轮时,磨轮中心相对于摆线轮中心偏转△θ角。

根据摆线轮齿廓成形及修形方式原理,结合式(1)~式(2)得到考虑修形参数时的摆线轮齿廓方程:

6.2 修形参数对传动压力角的影响

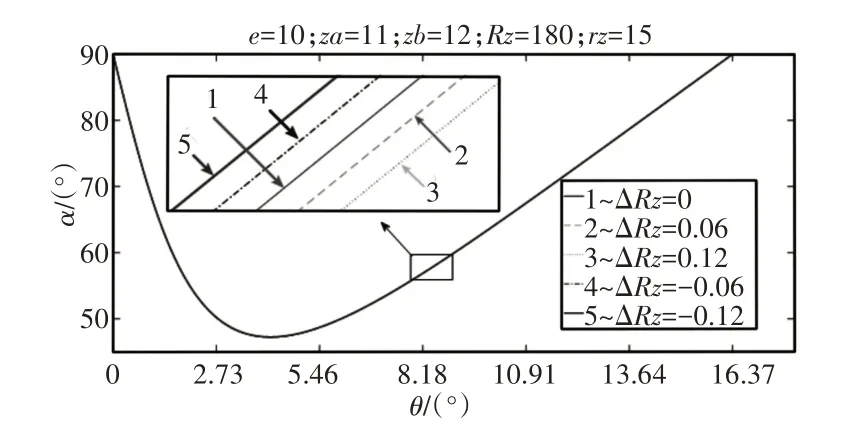

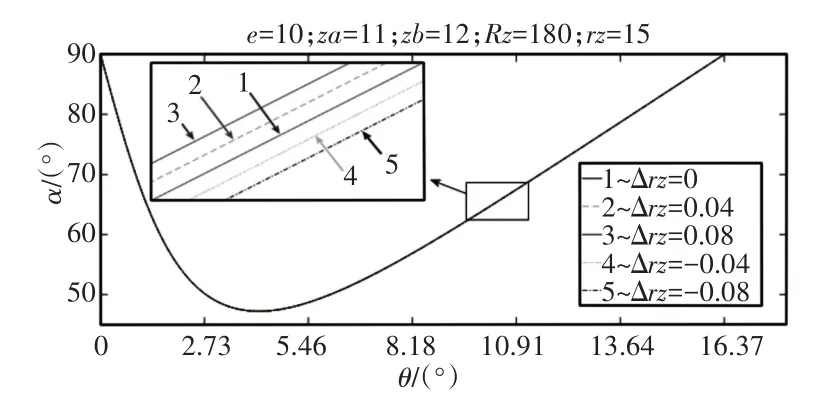

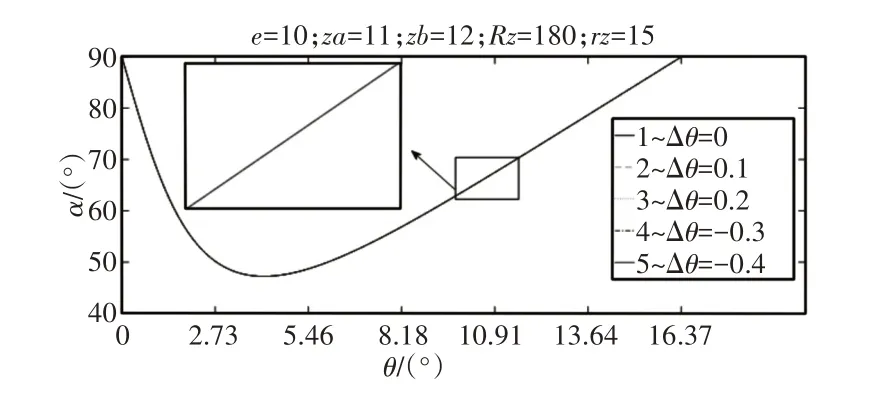

运用MATLAB编程,仿真分析移距修形量△Rz、等距修形量△rz、转角修形量△θ对单齿啮合压力角的影响,如图12~图14所示。

图12 移距修形量△Rz对单齿啮合压力角的影响Fig.12 Effect of Displacement Modification on Pressure Angle for Single Tooth Meshing

图13 等距修形量△rz对单齿啮合压力角的影响Fig.13 Effect of Iisometric Shape Modification on Pressure Angle for Single Tooth Meshing

图14 转角修形量△θ对单齿啮合压力角的影响Fig.14 Effect of Angle Modification on Pressure Angle for Single Tooth Meshing

由图12~图14可知:移距修形和等距修形对压力角的影响都甚微,压力角随正移距修形量和正等距修形量的增大而略微减小,随负移距修形量及负等距修形量的增大而略微增大,齿根和齿顶处的压力角不变,仍为90°。转角修形对压力角无影响。摆线轮齿廓修形对压力角的影响可以忽略不计,修形的主要目的在于产生形成油膜所需的啮合间隙,改善润滑状况。

7 结论

(1)RV传动的压力角呈周期性变化,一个啮合周期对应的针轮自转角度θ=360°/Za。一个啮合周期内,单齿啮合压力角变化一次,多齿啮合平均压力角变化Zb次。

(2)增大偏心距、减小针齿分布圆半径、增大针齿半径,均可使压力角减小。压力角变化幅值随Rz的增大而减小,随e的增大而增大,随rz的增大略有增加。偏心距对压力角的影响最大,针齿分布圆半径其次,针齿半径影响最小。因此在设计摆线轮机构各参数时,应主要考虑偏心距、针齿分布圆半径两个因素(即短幅系数)的影响。

(3)RV传动同时啮合齿数为针齿数的一半,在传动过程中,不同针齿依次轮换,参与啮合传力。从针轮转动方向看,当啮合点位于摆线轮齿廓的齿根-齿顶之间时,针齿与摆线轮之间存在啮合力;当啮合点位于摆线轮齿廓的齿顶-齿根之间时,针齿与摆线轮之间无啮合力。

(4)移距修形和等距修形对压力角的影响很小,转角修形对压力角无影响。