放气支板加工技术研究

2022-05-19王郡良高永峰

高 克,王 浩,王郡良,高永峰

(沈阳黎明航空零部件制造有限公司,辽宁 沈阳 110043)

1 引言

航空发动机因其工业技术要求之高而被誉为“皇冠上的明珠”。航空发动机是由多种类型零部件组成,可以在高温、高压、高转速和不断变换工作状态的恶劣环境中工作的高度复杂和精密的热力机械。追求更轻量化、更大推力、更高可靠性、更长寿命、更低油耗、更低成本是提升航空发动机性能的永恒主题,这也促使发动机结构越来越集成、设计越来越复杂[1]。现代航空发动机设计采用了许多新技术、新材料、新结构来满足苛刻的性能要求,高温和承力结构件多采用整体结构,零件结构复杂、加工精度高,表面粗糙度及表面质量要求高[2]。这就要求在这些零件的加工过程中,必须要利用一些先进的设备和技术方法才能满足它们的加工要求。此外,对于一些传统的加工设备和方法,不是说它们从此就无用武之地,我们需要打破传统思维,开拓创新,使它们更具活力,同样可以在未来新零件的加工中发光发热。这里提到的放气支板零件,就属于一种新结构的零件。在该零件改进后的加工过程中,既有用到五坐标加工中心、可变轴轮廓铣等先进的加工设备和加工方法,也用到了三坐标加工中心、中心钻等传统的加工设备和刀具。正是在这种有“新”有“旧”的结合下,不仅完成了放气支板零件的合格加工,也积累了大量的加工经验。

2 零件介绍

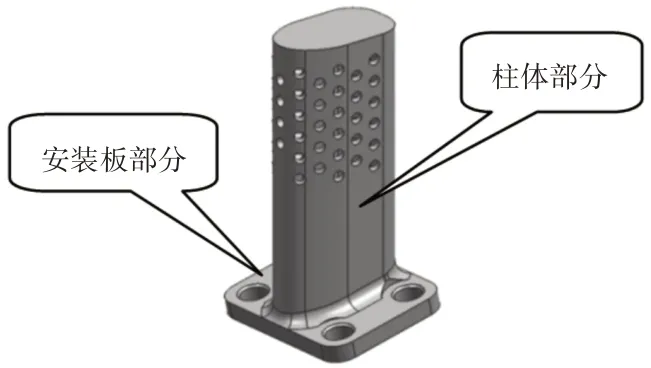

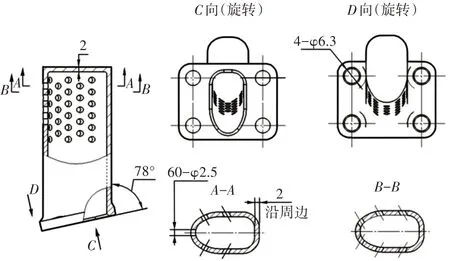

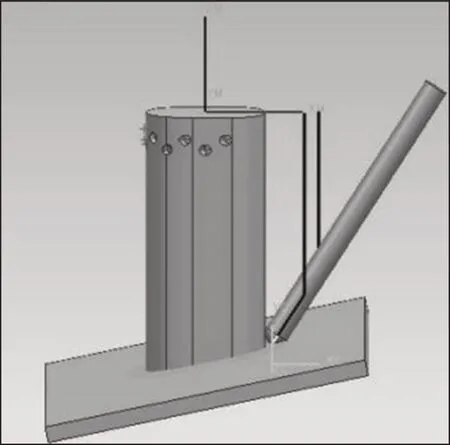

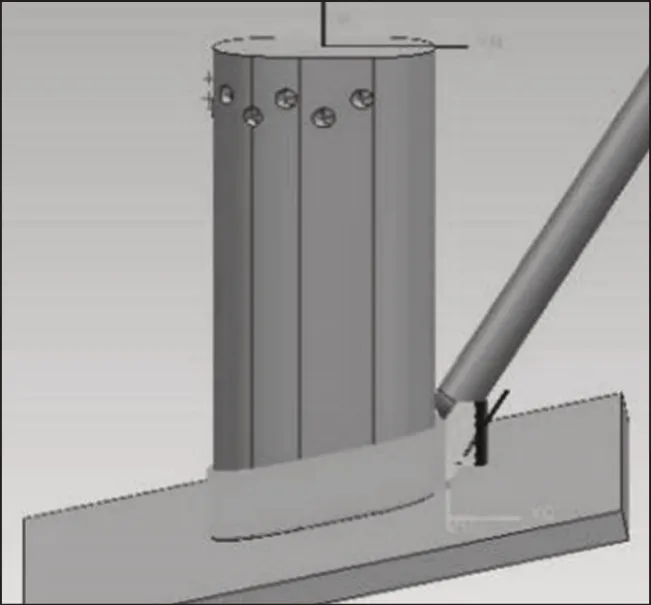

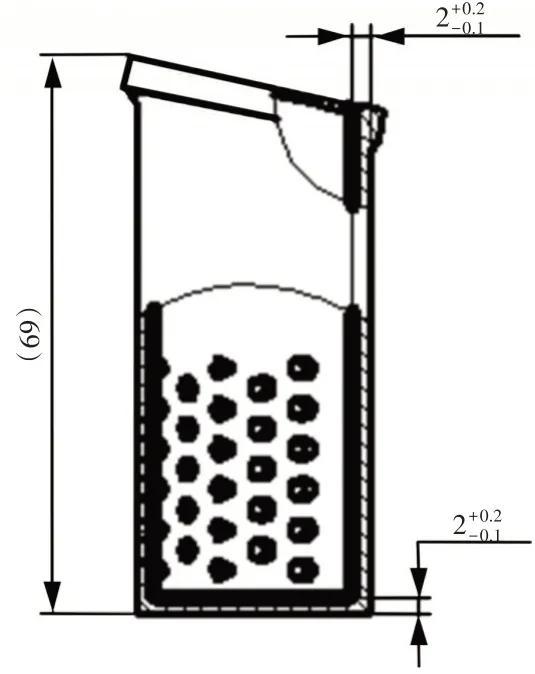

放气支板是某型航空发动机燃烧室中的重要零件,固定在燃烧室机匣外壁上,将部分压缩后的高压气体排放到外涵道中,起到调节高压转子轴向力的作用。该零件材料为GH4169,材料较硬,使得切削刀具磨损较快,属于难加工材料[3]。零件结构特殊,如图1、图2所示。主要由底部的安装板部分和上部的柱体部分组成,安装板部分与柱体部分呈一定角度,安装板部分为方形结构,上面分布有4处ϕ6.3安装孔;柱体外表面为曲面,上面分布有60处ϕ2.5小孔,柱体内部为空腔结构,壁厚为2mm。

图1 放气支板三维图Fig.1 Graphic Model of the Vent Strut

图2 放气支板二维图Fig.2 Drawings of the Vent Strut

3 零件加工问题

零件加工工艺路线为:毛料—下料—热处理—车端面及外圆—车另一端面及外圆—铣上型面—去毛刺—铣内腔—去毛刺—线切割平面—铣型面、钻孔—钳工打磨—锪平面、倒角—去毛刺—电脉冲打小孔—标印—清洗—最终检验。首次加工后,主要存在以下问题:

(1)安装板部分与柱体部分呈一定角度,根部转接圆角为R3,铣上型面时使用ϕ6球头铣刀进行清根,而柱体部分的最深处有65mm,清根困难,会存在一定的材料残留,后续只能通过钳工打磨进行修整,如图3所示。

图3 铣上型面示意图Fig.3 Diagrams of Milling Upper Surface

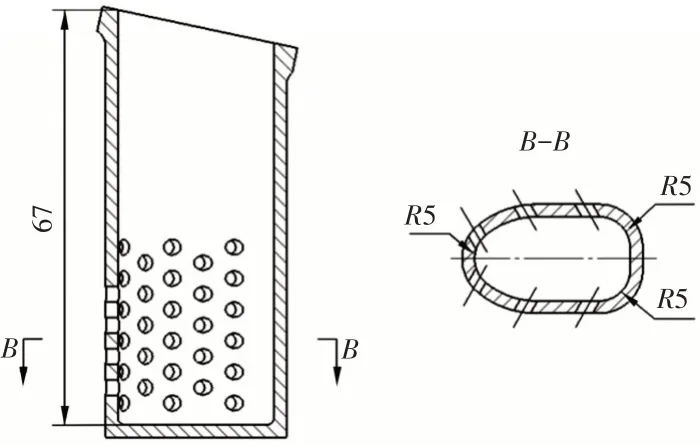

(2)铣内腔时,腔内转接圆角为R5,所能采用的刀具直径为ϕ10,内腔深度最深为67mm,加工时会产生让刀现象,壁厚尺寸不易保证,如图4所示。

图4 铣内腔示意图Fig.4 Diagrams of Milling Inner Cavity

(3)ϕ2.5小孔采用电脉冲打孔,加工效率低,加工后产生的重熔层难以去除。

4 工艺路线改进

近几年我公司车铣加工中心、五坐标加工中心等先进设备的引入,为我们的加工提供了更为广阔的思路。为了解决上述问题,我们首先对工艺路线进行了调整。

调整后的工艺路线为:毛料—下料—热处理—车端面及外圆—车另一端面及外圆—铣上型面、钻小孔—去毛刺并抛光—线切割平面—铣型面、钻孔、铣内腔—去毛刺—锪平面、锪倒角—去毛刺—标印—清洗—最终检验。

调整后的工艺路线主要有以下变化:

(1)取消电脉冲打孔,采用钻小孔,并和上型面合并在五坐标加工中心上加工。这样做,可以大大缩短零件加工和周转时间,而且可以应用五坐标加工中心进行清根,不会再残留多余材料,也省去了钳工打磨工序,大大降低了劳动强度。

(2)将铣内腔工序和铣型面、钻孔工序合并在五坐标加工中心上加工,同样可以提高加工效率。

5 加工方法研究

5.1 上型面清根的工艺难点

改进前,采用三坐标加工中心铣加工上型面,在清理根部圆角R3时,由于加工深度较深,刀具夹持后,露出的部分非常长,而且刀具直径受限,导致刀具强度有限,所以刀具会产生严重的让刀现象。工艺路线调整后,该工序在五坐标加工中心上加工,考虑利用五轴加工进行清根,可以增大刀具夹持部分的长度,减少刀具露出部分的长度,进而减少刀具的偏折程度,从而更好的保证零件尺寸。编制五轴程序,我公司通常使用UG编程软件进行编程。

5.1.1 操作类型等选择

进入加工模块后,可选用可变轮廓铣操作子类型。可变轮廓铣可以精确地控制刀轴和投影矢量,使刀具产生复杂的曲面运动[4]。

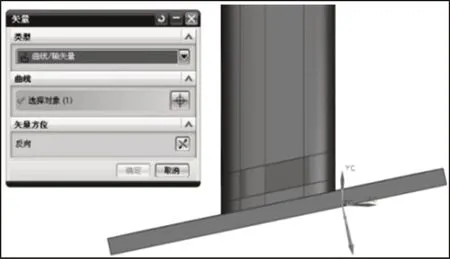

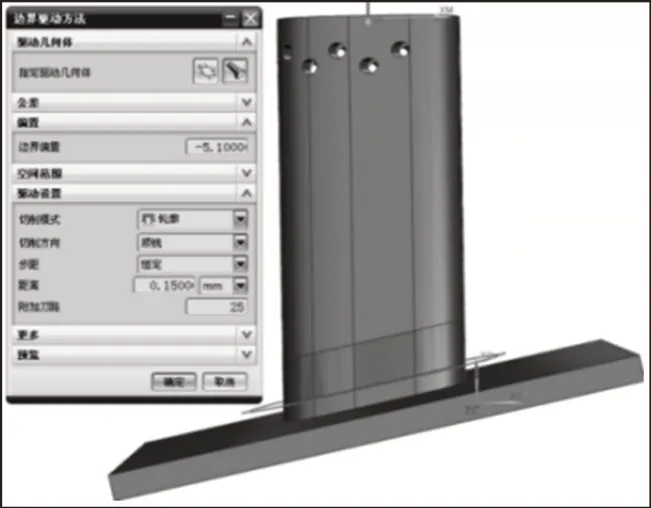

铣上型面时,既需要保证斜面尺寸,又要保证外形尺寸,如图5所示。因此,部件几何体选择斜面,驱动方法选择边界驱动,如图6所示。外形作为理论驱动边界。为方便计算,投影矢量选定部件几何体斜面的垂直方向,沿着投影矢量方向将驱动边界投影到斜面上产生刀轨。

图5 零件上型面外形图Fig.5 Outline Drawing of Upper Surface of Part

图6 投影矢量的选择Fig.6 Selection of Projection Vector

5.1.2 刀轴的控制

在多轴加工中重点也是难点就是对刀轴的控制。刀具的刀轴方向是指刀具的中心O点指向夹持器的矢量方向[5]。在UG中计算的刀具轨迹就是按照O点来计算的,如图7所示。

图7 刀轴方向示意图Fig.7 Diagrams of Tool Axis Direction

在以边界为驱动方法时,计算机在计算刀位点时,会自动以边界为最终尺寸向外加一个刀具半径补偿[6]。在三轴加工中驱动边界的投影矢量往往是与刀轴的方向一致,因此刀具按刀轨走完之后就是零件的最终形状。但在多轴加工中,投影矢量往往与刀轴的方向是不一致的[7],如图8所示。

图8 刀位点与刀具实际距离的关系Fig.8 Relationship between Cutter Location Points and Tools Actual Distance

驱动边界在生成刀位点时仍距驱动边界有一个刀具半径的距离R,但由于刀轴的方向在变化,刀具实际的切削位置距驱动边界为X时,并不是一个刀具半径。而当刀轴与斜面平行时,刀位点距工件距离R可以近似等于刀具距工件的实际距离X。为了方便计算,在铣带角度的平面时,刀轴方向的选择应以斜面为基准,刀轴选定与斜面呈45°角,如图9所示。

图9 刀轴的选择Fig.9 Selection of Tool Axis

5.1.3 驱动边界的确定

原理论驱动边界即零件外形,按选定投影矢量投影到部件几何体上时,投影轨迹会随Z轴的变化而变化,不能保证计算出准确的刀轨。依据零件特点,根部圆角R3的圆心轨迹按投影矢量投影到部件几何体上时,可生成准确的刀轨。依据刀轴方向,设置边界偏置,保证刀具与零件外形相切。如图10~图12 所示。

图10 驱动边界的选定Fig.10 Selection of Driving Boundary

图11 刀具偏置效果图Fig.11 Effect Picture of Tool Offset

图12 零件清根五轴加工走刀轨迹Fig.12 Tool Paths of 5-Axis Machining for Part Cleaning

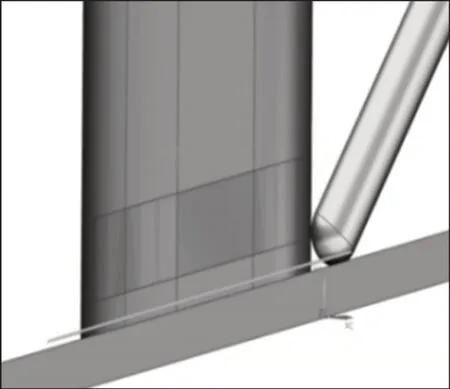

5.1.4 上型面清根的加工方法

与三轴加工清根方法相比,采用五轴加工清根后,在零件圆角上方仍存有残留材料,继续采用多轴轮廓铣加工,部件几何体选择零件外形,驱动方法选择曲面驱动,投影矢量及刀轴的确定与清根加工方法相同。其中曲面驱动的曲面选择应与斜面平行,以确保走刀轨迹的连续性,如图13、图14所示。

图13 曲面驱动的选定Fig.13 Selection of Surface Drive

图14 去除零件残余材料走刀轨迹Fig.14 Tool Paths for Removing Residual Materials of Part

5.2 铣内腔方法研究

5.2.1 铣内腔的工艺难点

在铣内腔工序中,如图15所示。由于零件材料较硬且内腔较深,最深处有67mm,铣削时会发生让刀现象,零件的壁厚尺寸2(+0.2/-0.1)不易保证。另外,铣内腔过程类似于盲孔加工,排屑困难。

图15 铣内腔工艺规程要求简图Fig.15 Diagram of Process Plannings for Milling Inner Cavity

5.2.2 铣内腔的加工方法

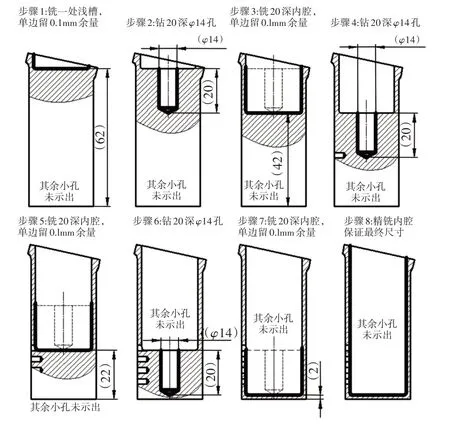

为了解决让刀造成的壁厚尺寸不均,以及排屑困难问题,铣加工内腔时采用分层的铣削方式[8]。由于线切割后的上表面为斜面,所以先铣出一个平面,为后续的钻孔做准备。然后先用ϕ14钻头预钻孔(以20mm为一个单位),然后再从预钻孔处落刀进行分层铣削。在每层加工中根据让刀程度的不同,调整刀具补偿,保证单边预留0.1mm 的余量。最后,再使用ϕ12 立铣刀进行精加工,保证最终尺寸。铣内腔加工顺序,如图16所示。

图16 铣内腔加工顺序Fig.16 Machining Sequence of Milling Inner Cavity

该种加工方法可以最大限度的减小铣削过程中,由于让刀造成的壁厚尺寸不均的现象。也可以在每层切削后及时清理铁屑,避免铁屑堵塞零件。

5.3 钻小孔方法研究

5.3.1 钻小孔的工艺难点

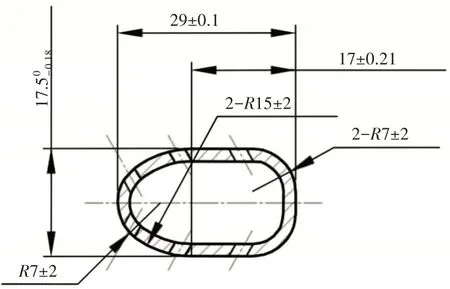

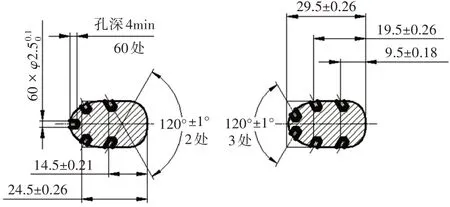

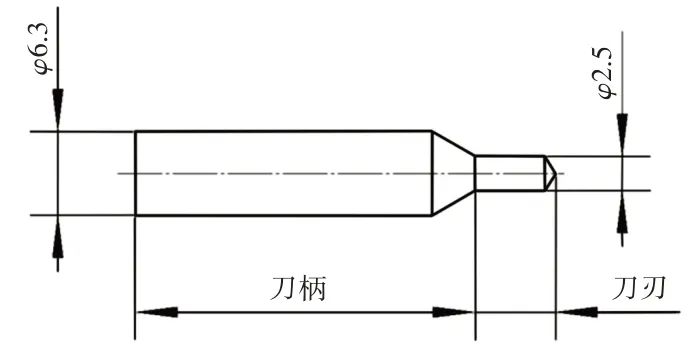

在将电脉冲打孔改为钻小孔后,按照常规方法直接采用ϕ2.5钻头进行加工时,由于孔径小且在弧面上加工,位置尺寸不易保证,刀具也极易折断,造成零件报废。小孔相关尺寸示意图,如图17所示。

图17 小孔的工艺要求Fig.17 Process Requirements of Pinholes

5.3.2 刀具的选择

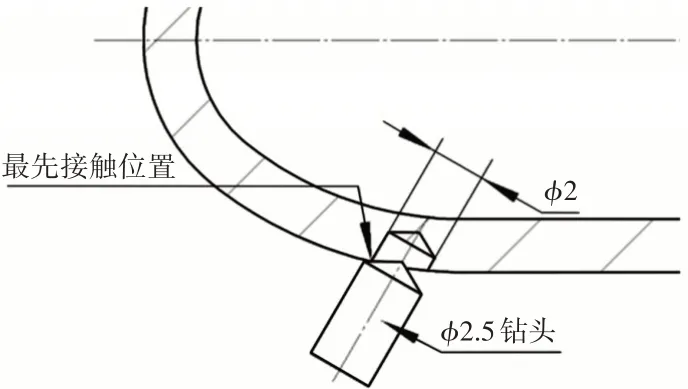

直接钻孔无法保证加工质量,我们考虑可以先用中心钻进行预钻孔,然后再用钻头加工到最终尺寸。中心钻的优势在于,如图18所示。刀柄部分的直径更大,因此具有更好的强度,在加工过程中,不易发生刀具偏折,可以更好保证孔的位置尺寸精度[9]。但它的弊端在于刃长部分较短,不可以加工较深的孔。中心钻的直径尺寸不能按照常规情况选择小于ϕ2.5的直径,因为孔的位置是在弧面上,ϕ2.5钻头切入时仍然会受力不均,导致刀具偏折,如图19所示。所以这里直接选择ϕ2.5的中心钻。

图18 中心钻示意图Fig.18 Diagram of Center Drill

图19 钻头模拟示意图Fig.19 Diagram of Drill Simulation

5.3.3 钻小孔的加工方法

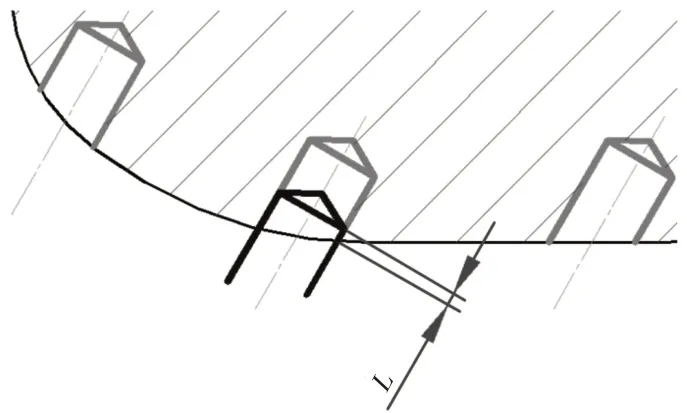

在小孔加工中,首先使用ϕ2.5中心钻预钻孔,如图20所示。钻出一小段直线段L。然后再使用ϕ2.5钻头顺着钻好的直线段继续钻孔,最终保证工艺规程中的尺寸要求。此种加工方法类似于钳工钻孔中的钻模板。先利用中心钻强度好的特点预钻孔,保证小孔的位置尺寸要求[10]。钻好的小孔类似于钻模板上的钻套,钻头顺着“钻套”的引导完成小孔加工。

图20 中心钻钻孔示意图Fig.20 Drilling Diagram of Central Drill

6 总结

通过对放气支板零件上型面清根问题、深腔加工让刀问题、斜面小孔加工质量和效率问题等一系列问题的解决,成功攻克了放气支板零件的加工瓶颈,并缩短了加工周期。同时为今后其他类似结构零件的加工提供了可行性方案。