改进粒子群算法和ELM的刀具磨损量预测

2022-05-19张锴锋

聂 鹏,贾 彤,张锴锋

(沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

1 引言

刀具磨损在线监测技术通过对刀具磨损状态进行实时监测,能够有效地降低生产成本,提高生产效率,并推动数控加工向无人化和自动化的方向发展[1]。金属刀具切削过程中声发射(Acoustic Emission,AE)信号频率为50kHz~1MHz,能够避开车削加工中低频的机床噪声和环境噪声,抗干扰能力强,灵敏度较高,而且AE传感器安装方便,成本较低,在刀具磨损监测领域应用非常广泛[2]。目前针对AE信号的刀具磨损量预测算法主要为机器学习算法,如神经网络、隐马尔科夫模型、支持向量机等,但是使用上述算法存在的主要问题在于模型本身泛化能力的局限性会影响在线监测的精度,并且其性能易受局部最优解和模型本身参数选取的影响[3]。所以,如何提高模型的运算速度和性能,避免出现局部最优解成为了该类算法研究的重点。针对以上问题,国内外学者进行了大量的研究。文献[4]使用广义回归神经网络模型对刀具后刀面磨损VB值进行识别,并用粒子滤波算法对SVM识别结果进行修正,提高了模型的识别精度,但是算法过程过于繁琐,不利于刀具磨损量的在线监测;文献[5]建立了多分类器融合的监测系统,通过对分类器识别结果进行加权平均提高刀具磨损量预测模型性能;文献[6]提出了一种利用改进的蜂群算法优化ELM的刀具磨损在线监测方法,通过人工蜂群算法优化ELM模型参数,实验证明这种方法能够有效提高刀具磨损预测模型的识别精度。这里使用小波包变换理论和主成分分析法提取AE信号中的刀具磨损特征向量,建立ELM刀具磨损量预测模型,并引入改进粒子群算法对ELM模型参数进行优化,利用优化后的ELM对刀具磨损量进行预测。

2 AE信号的特征提取

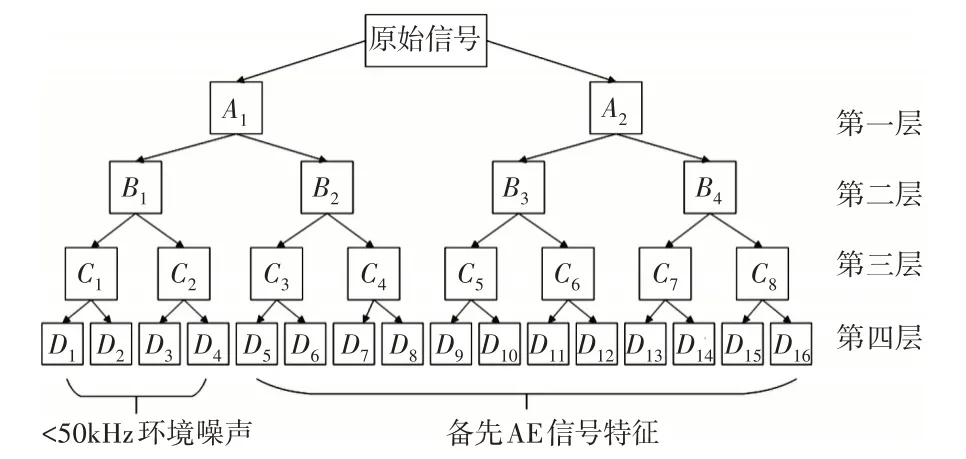

2.1 基于小波包变换的信号降噪

小波包变换理论建立在小波分析理论基础上,在各个尺度上对每个子频带再次进行二进划分,从而得到更精细的信号分解。对采集的AE信号进行4层小波包分解,得到各个频带的小波包系数,将前四个频带的小波包节点从时频矩阵中移除,可以有效地将信号中低于50kHz的环境噪声从原始信号中滤除,达到降噪的目的[7]。小波包分解过程,如图1所示。计算(5~16)频带的能量特征值,提取出12维频带能量特征向量。

图1 AE信号小波包分解树形图Fig.1 Tree of AE Signal Wavelet Packet Decomposition

2.2 基于主成分分析的刀具磨损特征提取

主成分分析是一种特征提取方法,其核心是将分散在一组变量上的信息集中到某几个主成分上,能够最大程度的反映原变量所包含的信息,得到主特征向量。采用主成分分析可以简化模型的输入样本,减少训练时间,提高训练效率,从整体上提高模型的性能[8]。对信号进行主成分分析,使用方差贡献率作为选取主成分的标准。设定主成分累积方差贡献率达到85%作为主成分选择依据,频带能量特征值的方差贡献率计算公式为:

式中:Xi—第i个频带特征值的方差。

将提取的频带能量特征向量进行主成分分析,将数据从12维降到4维,大大减少了数据的处理量。把降维后得到的4个主成分进行归一化处理作为反映刀具磨损状态的特征向量输入刀具磨损量预测模型。

3 基于IPSO的ELM模型构建

3.1 粒子群算法的改进算法

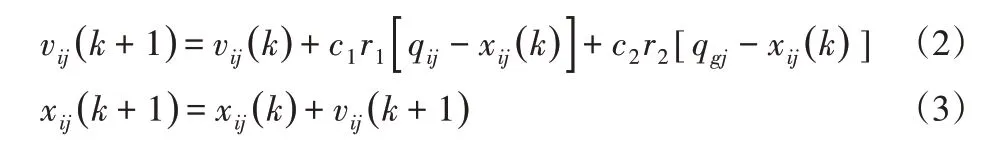

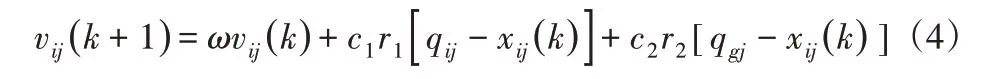

粒子群算法(PSO)算法模仿鸟类的觅食行动,将问题的搜索空间比作鸟类的觅食空间,每只鸟都表示为一个表示问题候选解的微粒,每个微粒自身无质量无体积,具有自己的位置向量和速度向量,以及一个可以反映微粒优劣程度的适应度函数。所有的微粒都以一定的初始速度在空间中飞行,通过跟踪当前粒子的方式寻求个体最优值进而搜索问题的全局最优解。假设在d维搜索空间中第i个微粒的初始速度和位置分别为vi=[vi1,vi2,…,vid]和Xi=[xi1,xi2,…,xid],在每一次迭代中计算微粒的适应度,确定k次迭代每个微粒所经过的最佳位置Q和群体所发现的最佳位置G,微粒的速度和位置分别按照下式(2)和式(3)更新:

式中:j=1,…,d,c1和c2—正数学习因子;r1和r2—(0~1)之间随机常数,另外设置微粒的速度区间[vmin,vmax]和位置范围[xmin,xmax],对微粒的移动进行一定的限制,防止粒子出现盲目搜索。

从PSO算法模型可以看出,微粒飞行速度直接影响算法的全局收敛性,速度过大可以加快收敛速度,更快的飞行全局最优解的区域。但是当逼近最优解时,微粒速度过大很容易导致飞越最优解,所以很难达到全局最优[9]。部分学者在PSO算法模型中引入惯性权重系数ω,以实现对微粒飞行速度的有效控制。加入惯性权重的微粒速度表达式为:

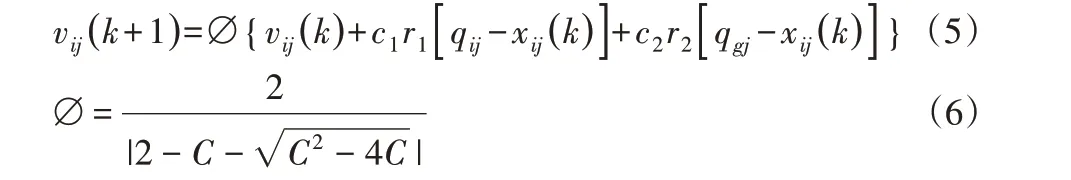

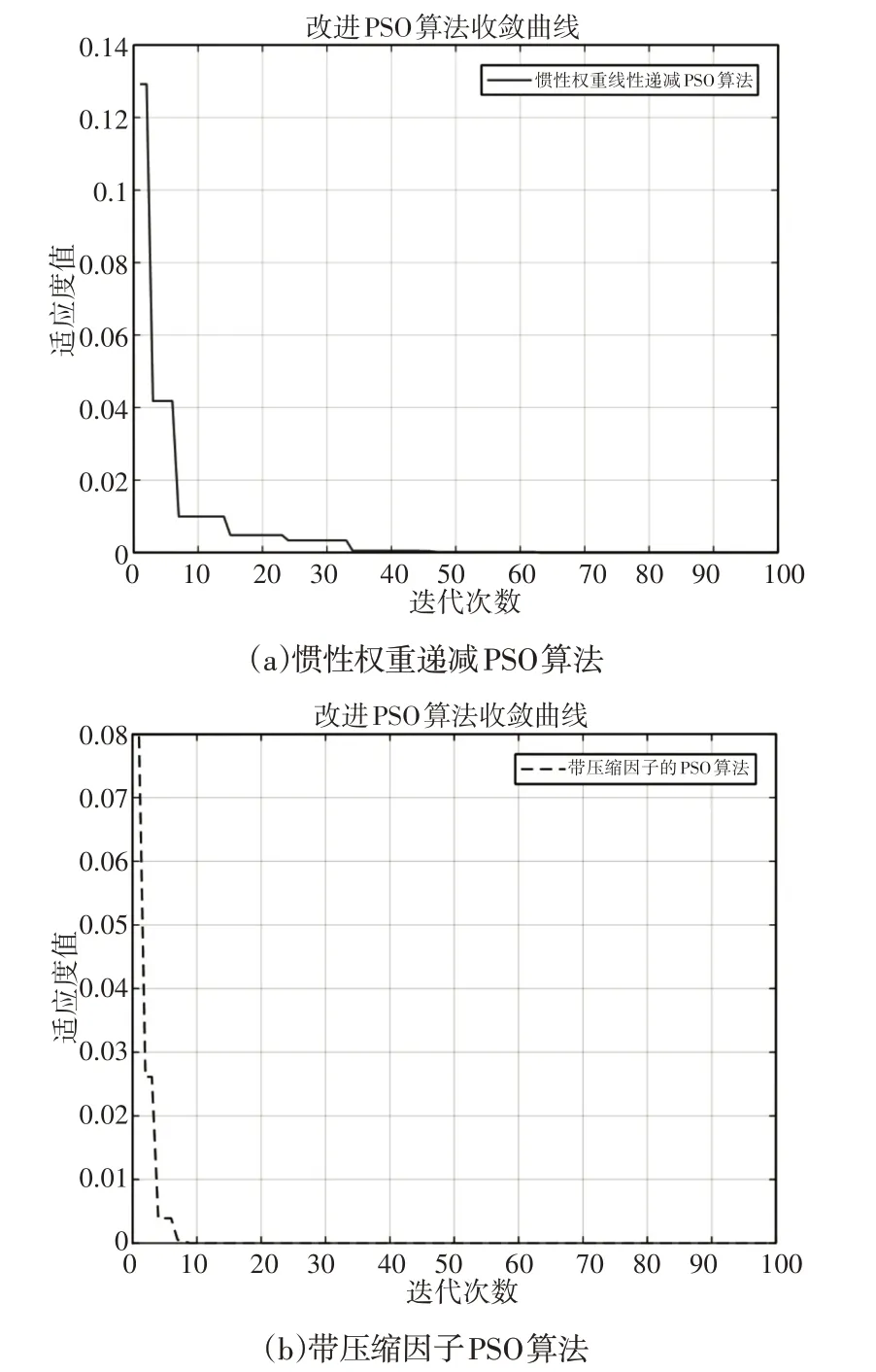

其中,ω越大,微粒飞行速度越大,微粒将以较大步长进行全局搜索;ω越小,则更倾向于局部精细的寻优。但是由于惯性常数方法通常采用惯性权值随着更新迭代次数增加而逐步递减的策略,算法后期由于惯性权值过小,会导致失去探索新区域的能力,极易陷入局部极值当中。针对以上问题,这里引入压缩因子,通过合理选取参数,可以保证IPSO算法的收敛性,并可以取消对速度的边界限制。引入收缩因子的速度表达式为:

式中:∅—收缩因子,C=c1+c2,且C>4。

∅的作用类似于参数vmax的作用,用来控制微粒的飞行速度。使用两种PSO改进算法进行寻优,所得适应度曲线,如图2所示。

图2 两种改进型算法适应度曲线Fig.2 Fitness Curves of Two Improved Algorithms

由图中可以看出,在算法初步阶段两种方法收敛速度都很快,但是当算法进行到后期时,由于惯性权重递减导致微粒飞行速度过慢,算法多次陷入局部极值,影响了收敛速度,而压缩因子方法则不存在此种不足。

3.2 基于改进粒子群算法的ELM模型

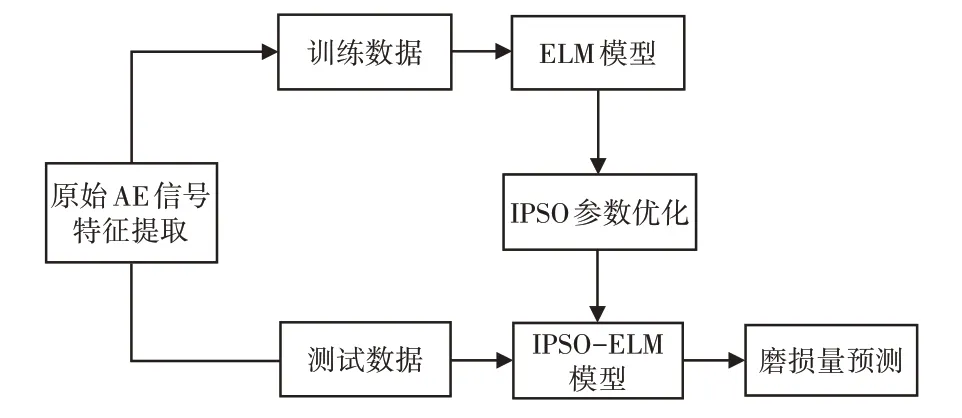

ELM是前馈神经网络,相比于传统的前馈型学习算法(如BP等),该算法需要设置的参数较少,仅需给定输入层与隐含层的连接权值和隐含层神经元的阈值,隐含层和输出层之间的权值由算法可直接得出,且在训练过程中无需调整,具有学习速度快、泛化性能好的优点。但是ELM具有前馈性神经网络对于初始值选取较敏感的缺点,如果初值选取不当,模型就会出现易陷入局部极值、训练速度慢等问题[10]。针对此问题,这里采用IPSO优化ELM的初始权值和阈值,提高模型的识别精度。刀具磨损量预测模型的算法流程图,如图3所示。

图3 IPSO-ELM算法流程图Fig.3 Flow Chart of IPSO-ELM Algorithm

IPSO-ELM优化算法的具体步骤如下:

(1)将采集到的AE信号进行特征提取并做归一化处理,并将提取出的特征向量随机分为训练数据和测试数据两部分,将测试数据和其对应的刀具磨损量作为ELM模型的输入和输出;

(2)初始化IPSO 算法参数,包括种群规模N,学习因子c1和c2,最大迭代次数M,微粒的初始速度vi和位置Xi;

(3)将ELM中的连接权值α和隐含层阈值β分别作为粒子群算法中微粒的横坐标和纵坐标,根据训练数据训练ELM,获得初始权值和阈值,并对其进行适应度值计算。

(4)根据适应度函数得到目前算法的局部最优值和全局最优值,并根据式(3)和式(5)更新微粒的速度和位置。

(5)判断是否满足给定条件(一般情况下是满足适应度值小于给定精度或达到最大迭代次数如果不满足则跳回到步骤(2)),如果满足则输出最佳参数。

(6)根据最佳参数建立IPSO-ELM预测模型,对刀具磨损量进行预测。

4 刀具磨损量实验及分析

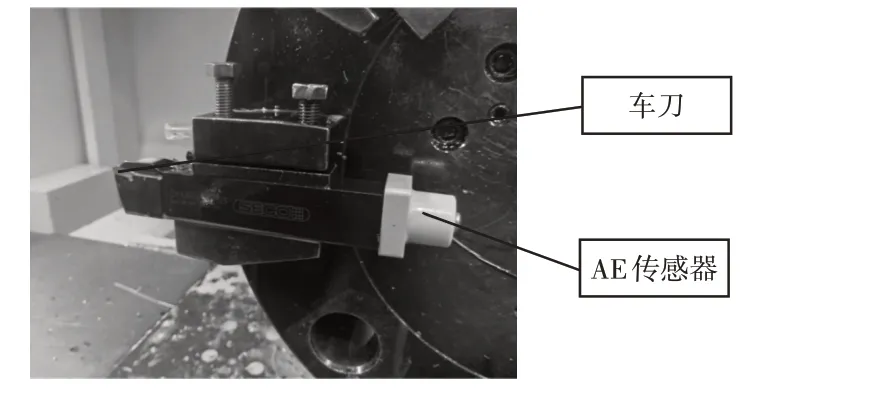

4.1 刀具磨损量实验

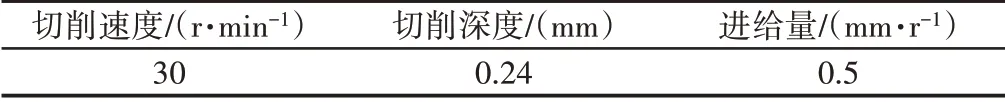

实验在CK61100 型数控车床上进行,用硬质合金车刀(CP300)对盘型工件(材料GH738)进行车削加工,传感器安装方式,如图4所示。采用美国PAC公司的Nano30型AE传感器采集刀具磨损信号,采样频率(125~750)kHz;采集卡使用PCIE-6376型功能数据采集卡,采样频率3.57M/S。将AE传感器安装到车刀刀柄上,设置机床切削参数,如表1所示。

图4 AE传感器安装示意图Fig.4 Schematic Diagram of AE Sensor Installation

表1 切削参数设定Tab.1 Cutting ParameterSetting

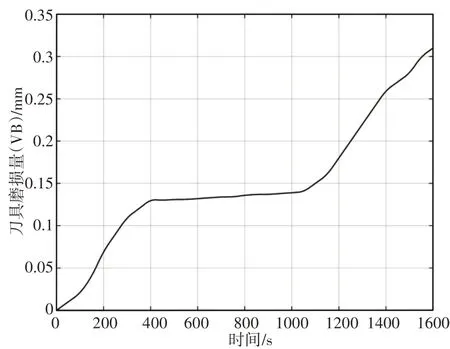

采集车削加工中得AE信号,并将刀具后刀面磨损量VB值作为刀具磨损程度的表示方法。每隔10s停车测量刀具后刀面磨损VB值,共测得160组数据与其相对应的刀具磨损量。测量刀具寿命全周期的VB值,刀具磨损量与加工时间的对应关系,如图5所示。

图5 刀具磨损量曲线Fig.5 Tool Wear Curve

从图中可以看出,刀具磨损量在(0.13~0.14)mm区间处于正常磨损,当刀具磨损VB值大于0.3mm时加工质量明显下降,刀具处于磨钝状态,此时应及时更换刀具,防止由于刀具因素导致工件破损。

4.2 模型建立以及参数设置

将160组数据进行特征提取,并随机挑选出120组作为训练数据,其余40组作为测试数据,设置HPSO算法的种群数量为30,迭代次数为100,学习因子c1=2.8,c2=2.1,适应度值给定精度为0.001。这里采用3层ELM 网络,输入层节点数为4,由Kolmogo⁃rov定理,隐层节点数s=2n+1,故隐含层节点数为9,输出层节点数为1。设置最大训练次数为1000,给定精度0.001。采用均方误差来表示磨损量预测的准确性。均方误差的表示公式为:

式中:xi—刀具预测磨损量;xe—刀具实际磨损量;n—测试样本数。

4.3 实验结果及分析

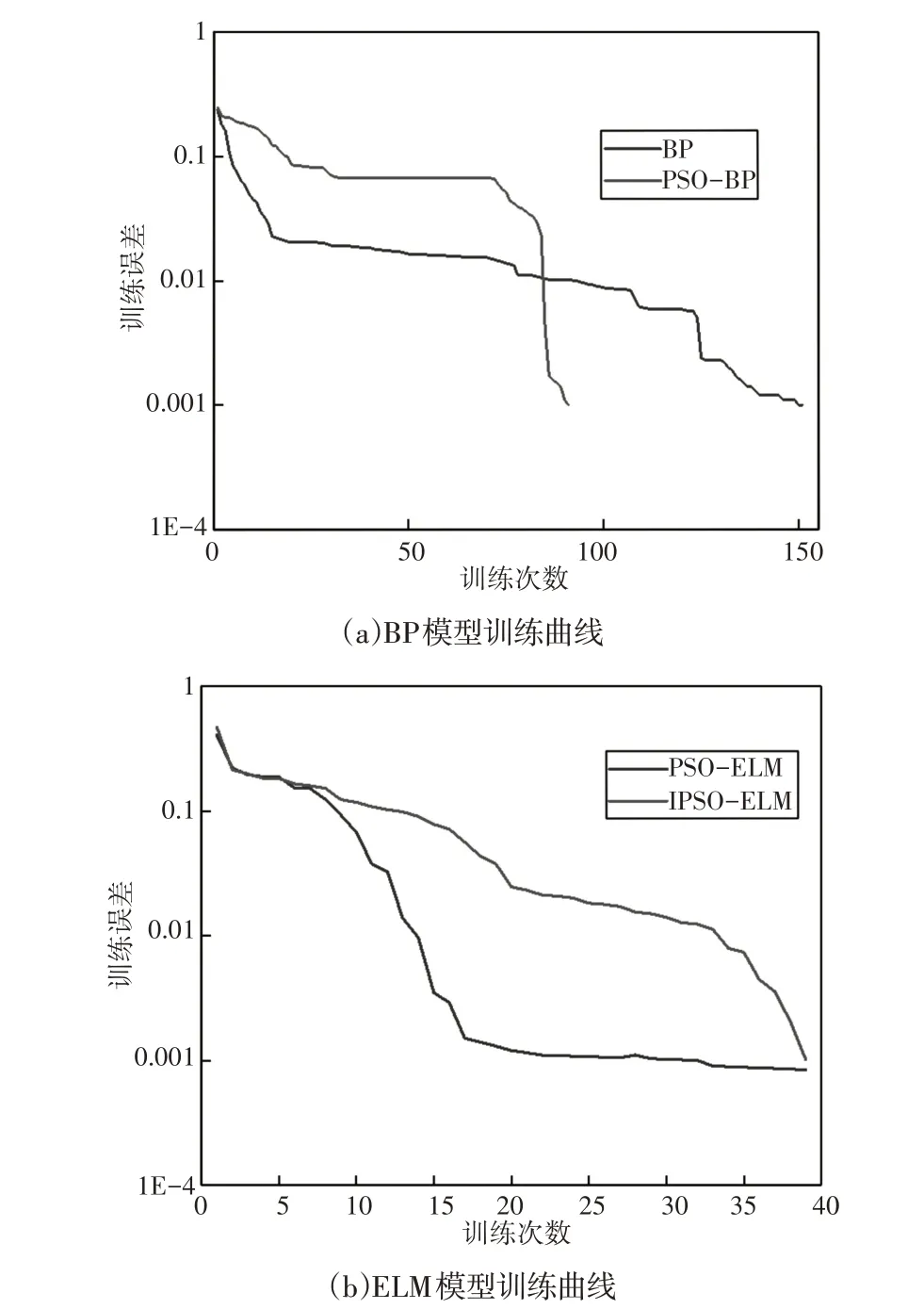

为了验证模型性能,用相同数据集分别对BP 神经网络,PSO-BP模型,PSO-ELM模型和IPSO-ELM进行训练,其中BP神经网络所采用的依旧是“4-9-1”型结构。得到的模型训练曲线,如图6所示。

图6 四种预测模型收敛曲线图Fig.6 Convergence Curve of Four Prediction Models

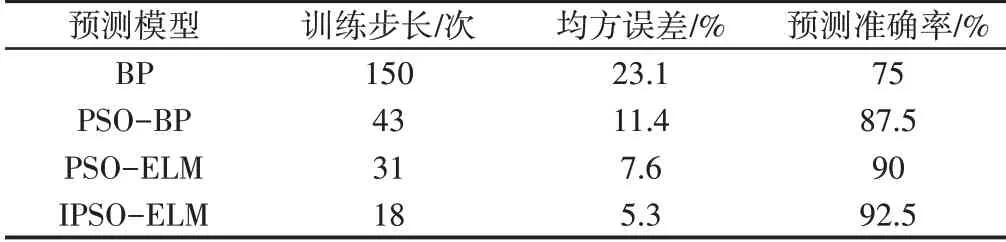

由图6可知,BP神经网络的训练曲线,从图中可以看出训练过程中出现过多次局部极值情况,虽然经过PSO 算法优化后有所好转,但是由于BP 神经网络是基于梯度的学习算法,权值和阈值需要经过多次迭代才能得出,导致网络模型训练速度缓慢。而ELM 算法由于隐含层与输出层权值由算法经过计算直接得出,不需经过迭代,所以不会陷入局部极值,并且训练速度优于BP神经网络。四种模型对于刀具磨损量的预测值的均方误差,如表2所示。

表2 预测性能比较Tab.2 Prediction Performance Comparison

从表中可以看出,IPSO-ELM模型对于刀磨损量识别的精度最高,BP神经网络对于刀具磨损量的预测精度为75%,经过IPSO优化的ELM模型对于刀具磨损量识别的准确度达到92.5%,并且训练速度也高于传统BP神经网络。

5 结论

为了提高刀具磨损量预测的模型的学习速度和预测精度,这里提出了一种基于改进粒子群算法和极限学习机的刀具磨损量预测模型。采集车削加工中的AE信号,用小波包变换理论和主成分分析进行特征提取,将信号的四个主成分作为IPSO-ELM的输入,实现刀具的磨损量预测。并通过实验得到以下结论:

(1)引入压缩因子的改进粒子群算法可以有效地解决由于微粒速度过快或过慢导致的局部极值问题,并且在算法后期比引入惯性权重的改进粒子群算法有更好的全局寻优能力。

(2)传统BP 神经网络模型对于刀具磨损量的预测精度为75%,IPSO-ELM模型对刀具磨损量的识别精度达到了92.5%,并且模型的训练速度快,不会陷入局部极值,具有较好的应用前景。