全氟聚醚润滑脂胶体安定性的改进研究

2022-05-19李杏涛曹春兰

刘 洋 辛 虎 李杏涛 赵 恒 李 倩 曹春兰

(中国石化润滑油有限公司 北京 100085)

全氟聚醚(PFPE)和聚四氟乙烯(PTFE)均为具有对称分子结构的全氟高分子化合物,结构中的碳链由强电负性且富含负电荷的氟原子包裹[1-3]:一方面,由于氟原子与带正电荷的碳原子相互作用,使得C-F键高度极化[4-5];另一方面,由于异电相吸原理,碳链中C-C键的键长略短于烷烃分子中C-C键的键长[6-9]。PFPE和PTFE的特殊分子结构使得二者具有非极性、低表面自由能、良好的疏水疏油性能[10]以及优异的化学惰性[11-15]。

全氟聚醚润滑脂通常是以PFPE油为基础油,以PTFE为稠化剂调配而得,可根据特定的工况需求加入特种添加剂[16-17]。润滑脂中的稠化剂犹如“海绵”,通过物理吸附或化学键力与基础油相互作用。润滑脂在贮存或者使用过程中会出现“分油”现象,分油量的大小反映了润滑脂胶体安定性的好坏[18]。因此基础油与稠化剂间作用力的强弱是决定润滑脂胶体安定性好坏的关键因素[19]。由于PFPE和PTFE的特殊分子结构使得二者之间的结合力较弱,造成了全氟聚醚润滑脂存在较其他类型润滑脂更为明显的“分油”现象。目前,关于提升全氟聚醚润滑脂胶体安定性方面的研究少有报道。如何提高全氟聚醚润滑脂的胶体安定性,是未来拓宽全氟聚醚润滑脂应用领域亟待解决的重要问题。

疏水型气相二氧化硅,俗称疏水型气相法白炭黑,其熔点为1 750 ℃[20]。其具有比表面积大、纯度高[21-22]且表面自由能大等优点[23];此外还具有优良的耐酸碱性、电绝缘性、耐高温、增稠性等性能[24],常用作液体体系的触变剂和增稠剂[25]。基于疏水型气相二氧化硅的上述特性,本文作者选取4种疏水型气相二氧化硅作为添加剂,以自主生产的低黏度、支链型PFPE油为基础油,以PTFE粉体为稠化剂,调配了一系列不同配比的全氟聚醚润滑脂,通过一系列的表征分析以及胶体安定性测试展开了疏水型气相二氧化硅对全氟聚醚润滑脂胶体安定性的改进研究。

1 试验和方法

1.1 试验试剂

中国石化润滑油有限公司自主生产的低黏度、支链型PFPE油,分子量为1 450左右,运动黏度(20 ℃)为40.3 mm2/s;PTFE粉体,上海三爱富新材料股份有限公司生产;4种疏水型气相二氧化硅粉体(S1、S2、S3、S4),上海卡博特化工有限公司生产。

1.2 试验仪器

电热鼓风干燥箱(101-3AB),天津市泰斯特仪器有限公司生产;电热真空干燥箱(DZF型),天津工兴实验室仪器有限公司生产;数显型搅拌器(IKA C-MAG HS7)、顶置式搅拌器(EUROSTAR 20)、IKA探头式数显温度计(ETS-D5),德国IKA生产;三辊研磨机(S121),常州自力化工机械有限公司生产。

1.3 润滑脂的制备

疏水型气相二氧化硅和PTFE粉体预先置于鼓风干燥箱中,100 ℃下干燥6 h;取100 g自主生产的低黏度、支链型全氟聚醚油,加热至40 ℃;称取适量的疏水型气相二氧化硅,加入预热后的全氟聚醚油中,恒温40 ℃并机械搅拌15 min,再加入适量的PTFE粉体,充分搅拌;然后使用三辊磨研磨3次,将研磨获得的白色润滑脂放置至真空干燥箱中,75 ℃下真空干燥30 min,冷却,再经三辊磨研磨3次,即可获得白色的全氟聚醚润滑脂。其中,稠化剂与基础油的质量比为1∶1.3,疏水型气相二氧化硅质量分数为0~2.0%。

1.4 表征与测试

X射线衍射(XRD)分析:采用德国Bruker D8 Fucus型X射线衍射仪进行测定,入射光源为CuKα(λ=0.154 18 nm),扫描速度10°/min,扫描范围2θ=15°~70°。

氮气等温吸附-脱附分析:采用美国Micromerities公司ASAP 2020M型全自动静态比表面及孔径分析仪测定,样品需经过真空处理及净化脱气后,于液氮温度(77 K)下进行N2吸附。

扫描电子显微镜(SEM)和透射电子显微镜(TEM)分析:分别使用美国FEI公司的Quanta 200 FEG扫描电镜和FEI G2 F20场发射透射电子显微镜表征试验所用粉体的微观形貌。

粒径分布测试:采用Mastersizer 3000激光粒度分析仪测定粉体的粒径分布。

表面自由能测试:采用瑞典Biolin Scientific公司生产的Theta Flex光学接触角测量仪测量粉体表面自由能。具体操作:取适量试验用粉体,用无水乙醇稀释至质量分数0.5%;将溶液均匀喷涂在清洁干燥的载玻片上,静置10 min;另取1个洁净干燥的载玻片(空白对照),将载玻片放入鼓风干燥箱中,100 ℃烘干30 min后取出,冷却,测试。

分油性能测试:(1)钢网分油,使用大连北方分析仪器有限公司生产的BF-54润滑脂钢网分油器,按照石化行业标准SH/T 0324,于120 ℃下测试50 h;(2)压力分油,使用大连北方分析仪器有限公司生产的BF-54A润滑脂压力分油器,按照GB/T 392标准进行测试。

锥入度测试:使用大连北方分析仪器有限公司的BF-38润滑脂锥入度测定器,按照GB/T 269—1991测试润滑脂的锥入度。

2 结果与分析

2.1 疏水型气相二氧化硅的表征

2.1.1 XRD表征

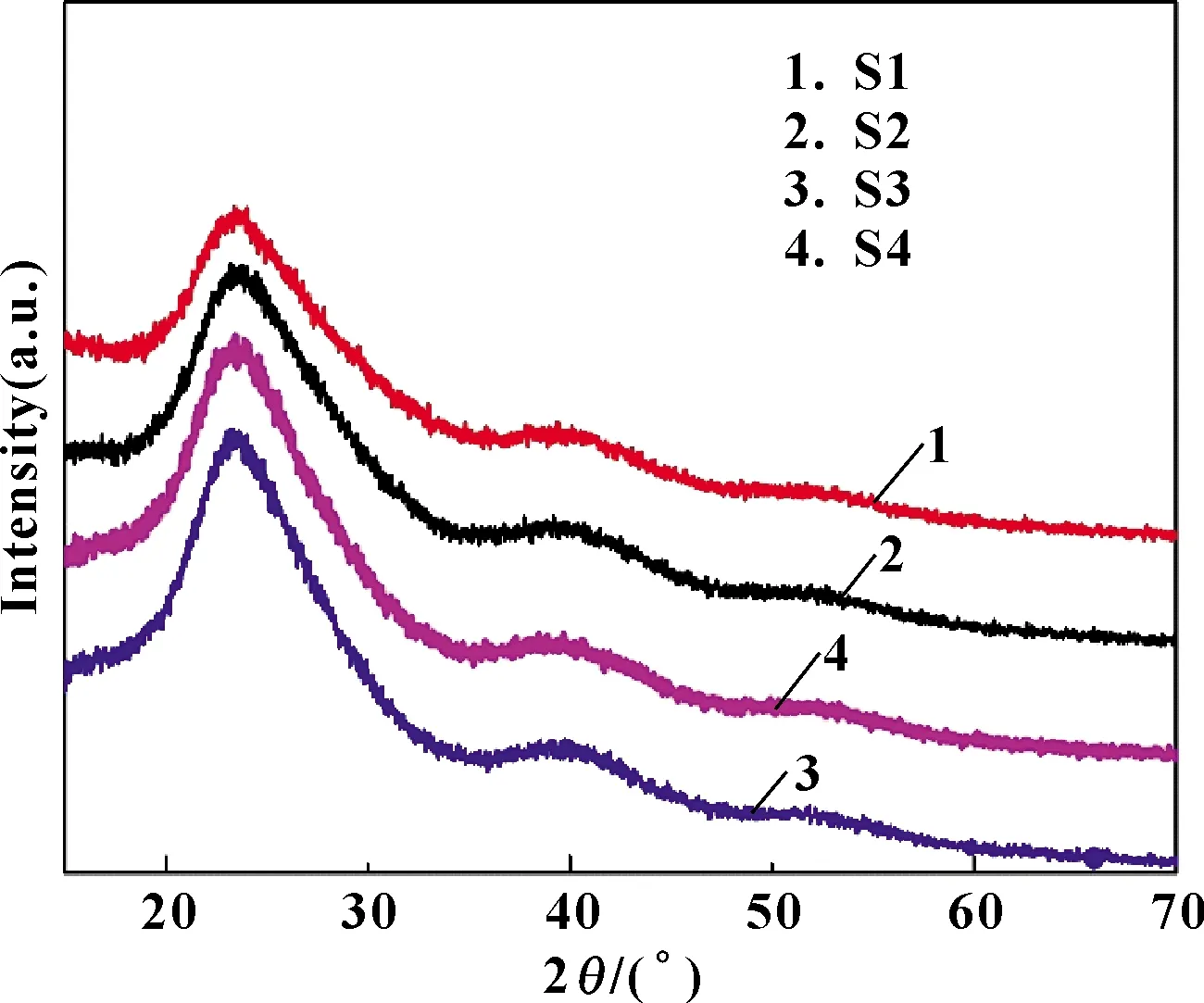

采用XRD技术表征分析4种疏水型气相二氧化硅的晶相结构,XRD谱图如图1所示。

图1 4种疏水型气相二氧化硅的XRD谱图

如图1所示,4种疏水型气相二氧化硅均于2θ=22.7°、39.9°处出现了微弱的宽峰,由JADE 6.5软件分析可知,两个衍射峰均归属于四方晶系(PDF#45-1374,P42/mnm)SiO2的衍射峰。XRD谱图表明,4种疏水型气相二氧化硅均为无定型SiO2[26-27]。

2.1.2 SEM和TEM表征

采用SEM和TEM表征分析4种疏水型气相二氧化硅的微观形貌,结果如图2所示。

从图2可以看出,4种疏水型气相二氧化硅均由类球形的纳米级原生小晶粒团聚而成。调研文献可知[28-31],由于二氧化硅表面能大且表面存在羟基-OH,使得分子间容易形成氢键,造成颗粒与颗粒之间的“接枝”作用,因此呈现出团聚状态。

2.1.3 氮气等温吸附-脱附与粒径分布

4种疏水型气相二氧化硅的氮气吸附-脱附表征结果如图3所示。

由图3可以看出,所选4种疏水性气相二氧化硅的氮气吸附-脱附等温曲线均属于IUPAC分类中IV型H3型的介孔滞后环,说明4种疏水性气相二氧化硅具有有序的介孔结构。根据文献可知[32],这些介孔可能是纳米级晶粒间存在的粒间孔。

由表1可知,疏水型气相二氧化硅S2的比表面积及孔容最大,孔径及平均粒径最小(12.70 μm);S4次之;S3的比表面积及孔容最小,且孔径及平均粒径最大(17.75 μm)。

2.1.4 表面自由能的测定

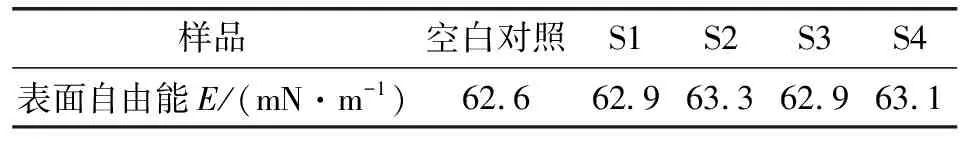

固体的表面自由能大小能够反映出表面吸附能力的强弱[33-35]。采用Theta Flex光学接触角测量仪测定4种疏水性气相二氧化硅的表面自由能,结果见表2。

表2 不同二氧化硅粉体的表面自由能

从表2可以看出,与空白载玻片相比,喷涂了疏水型气相二氧化硅的载玻片其表面自由能与空白载玻片相近,均在63.0 mN/m左右。

2.2 稠化剂的物性表征

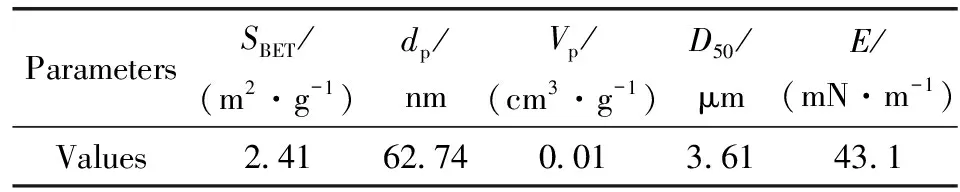

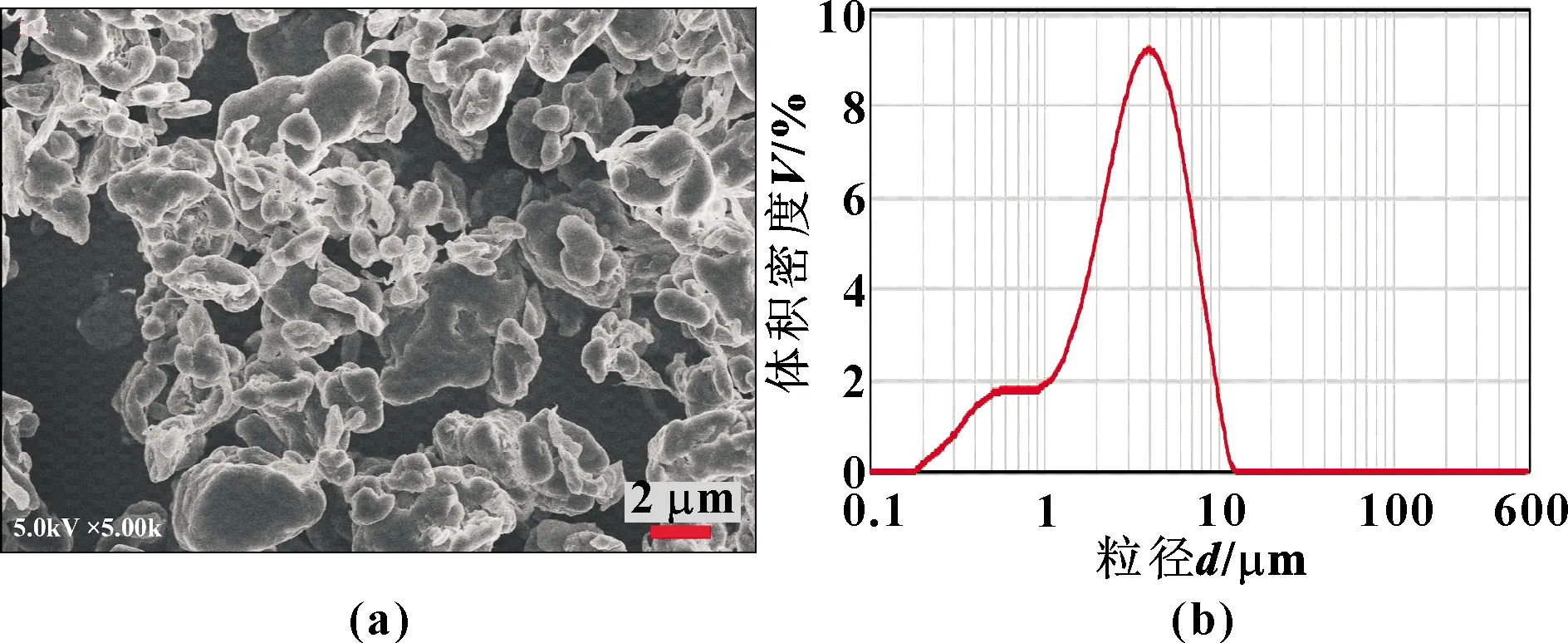

试验使用PTFE粉体作为调配全氟聚醚润滑脂的稠化剂。对稠化剂PTFE的表面自由能、比表面积、孔道结构、平均粒径进行测量,如表3所示,其微观形貌如图4所示。

表3 PTFE稠化剂的比表面积、孔道结构、平均粒径及表面自由能

由表3可知,相比4种喷涂了疏水型气相二氧化硅的载玻片(见表2),喷涂了PTFE的载玻片其表面自由能降低至43.1 mN/m,说明PTFE粉体的表面自由能明显低于4种疏水型气相二氧化硅的表面自由能(~63.0 mN/m)。

从图4(a)所示的SEM谱图可以看出,稠化剂PTFE粉体的粒径不均匀,粒径分布图4(b)同样验证了该结论。由表3可知,文中试验所用稠化剂PTFE的平均粒径为62.74 nm,不属于介孔材料。结合图2和表1可知,与添加剂疏水型气相二氧化硅相比,稠化剂PTFE的平均粒径更大,而比表面积和孔体积更小。

图4 稠化剂的SEM谱图(a)及粒径分布(b)

2.3 润滑脂胶体安定性测试

2.3.1 不同添加剂对安定性的影响

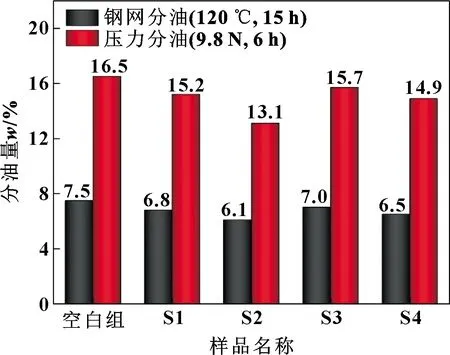

润滑脂分油量大小能够反映出胶体安定性的好坏。分别以4种疏水型气相二氧化硅(S1、S2、S3、S4)作为添加剂,按质量分数1.0%调配了一系列全氟聚醚润滑脂,并以未加添加剂的润滑脂作为空白对照组,分别通过钢网分油和压力分油测试测定润滑脂样品的胶体安定性。测试结果如图5所示。

图5 质量分数为1.0%的不同添加剂润滑脂的胶体安定性测试结果

由图5可以看出,当添加量相同时,加入添加剂S2的润滑脂采用2种测试方法的分油量均为最低,较空白组分别降低了1.4%和3.4%。胶体安定性测试结果表明,疏水型气相二氧化硅S2对全氟聚醚润滑脂的胶体安定性改进效果最为明显,S4次之,S3最差。

2.3.2 添加量对安定性的影响

通过改变添加剂S2的添加量调配了一系列全氟聚醚润滑脂,分别采用钢网分油和压力分油测试了润滑脂样品的胶体安定性。结果如图6所示。

图6 添加不同质量分数S2的润滑脂的胶体安定性测试结果

由图6可知,随着S2质量分数的增加,2种测试方法的分油量均逐渐降低。当质量分数由0.5%增加到1.0%时,润滑脂的分油量明显降低;当S2质量分数由1.0%继续增加至2.0%时,分油量缓慢降低。

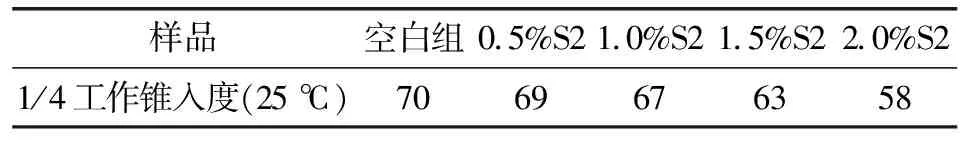

2.4 润滑脂锥入度的测试

按照GB/T 269—1991分别测定了空白组及添加了不同质量分数S2的全氟聚醚润滑脂的1/4工作锥入度,如表4所示。

表4 不同润滑脂的锥入度 单位:0.1 mm

由表4可以看出,随着S2质量分数的增加,全氟聚醚润滑脂的1/4工作锥入度逐渐减小。分析其原因,添加剂S2因具有有序的介孔结构(见图3),使得基础油能够滞留在空隙结构中,因而具有良好的稠化能力。由于文中试验要求的润滑脂NLGI稠度等级为2,即1/4工作锥入度范围为62~72(0.1 mm)。结合图6,当S2质量分数为2.0%时,样品的分油量最小,但是其1/4工作锥入度已超出润滑脂的稠度等级要求范围,因此S2的最佳添加量为1.5%(质量分数),此时对应的钢网分油和压力分油相比空白组分别降低了24.0%和27.3%。

3 结果与讨论

全氟聚醚基础油与稠化剂PTFE因其稳定的分子结构决定了二者之间的结合力较弱,此外稠化剂PTFE其比表面积和孔容较小,使得基础油与稠化剂的作用面积不足,因此空白组润滑脂的分油量最大(见图5),胶体安定性最差。

加入4种不同疏水型气相二氧化硅后,全氟聚醚润滑脂的胶体安定性得到了不同程度的改进,这是因为具有介孔结构的疏水型气相二氧化硅具有良好的稠化能力。另外,4种疏水型气相二氧化硅添加剂的比表面积和孔容明显大于稠化剂PTFE(见表1和表3)。此外,疏水型气相二氧化硅因含有表面羟基而具有极性,且表面自由能高于PTFE粉体(见表2),而全氟聚醚基础油的表面张力一般为11~20 mN/m[36],因此二氧化硅添加剂对稠化剂PTFE和基础油PFPE具有更强的作用力。

4种添加剂中S2的改进效果最为明显,而且全氟聚醚润滑脂的分油量随S2添加量的增加逐渐降低。这是因为S2的比表面积和孔容最大,且粒径最小,使得基础油、稠化剂与添加剂之间的作用面积增大。

4 结论

以疏水型气相二氧化硅为添加剂,以聚四氟乙烯粉体为稠化剂,使用自主生产的低黏度、支链型全氟聚醚基础油调配了一系列全氟聚醚润滑脂,通过不同的表征分析和胶体安定性测试,研究了疏水型气相二氧化硅对全氟聚醚润滑脂胶体安定性的改进效果。研究结果表明:

(1)疏水型气相二氧化硅添加剂为无定型;与非极性的稠化剂PTFE相比,添加剂的比表面积和孔容更大,表面自由能更高。

(2)比表面积及孔容最大的添加剂S2对全氟聚醚润滑脂胶体安定性的改进效果显著。与空白对照组相比,加入质量分数1.0%的添加剂S2的润滑脂2种分油测试方法的分油量分别降低了1.4%和3.4%。

(3)全氟聚醚润滑脂的分油量随添加剂S2添加量的增大而降低,考虑到目标润滑脂的稠度等级要求,当S2的质量分数为1.5%时为最佳,此时润滑脂对应2种分油测试方法的分油量分别降低了24.0%和27.3%。